花岗岩石粉细度与砂浆强度灰熵分析

2024-01-06张云升胡向楠薛翠真

张云升, 胡向楠, 薛翠真

(兰州理工大学 土木工程学院, 甘肃 兰州 730050)

随着我国基础设施建设的日益发展,对于砂的使用量越来越大,导致不少地区天然砂资源的短缺现象逐渐凸显,因此使用机制砂代替天然砂势在必行[1].机制砂在生产过程中不可避免地产生大量石粉,现阶段对石粉在水泥基材料中作用的认识不够清晰和统一,导致行业标准对机制砂中的石粉含量限制差异比较大.因此,石粉利用问题逐渐成为砂石骨料行业和混凝土砂浆行业需迫切解决的问题[2-3].

国内外学者关于石粉在水泥基材料中的应用开展了一定的研究.陆宗平[4]研究表明,机制砂中的石粉能够改善混凝土的和易性.杜雪剑[5]的试验结果表明机制砂的级配和粒径会明显影响混凝土的工作性能.Sahu A K[6]的研究指出合理使用高效减水剂能够弥补机制砂中石粉带来的负面影响.谢开仲等[7]认为机制砂混凝土抗压与抗折强度随石粉含量的增加而先变大再变小.孙茹茹、张如林等人[8-9]发现石粉含量是影响机制砂混凝土强度的主要因素.王稷良等[10]研究表明机制砂中的石粉能够填充混凝土中的孔隙,从而增加混凝土的密实性,提高混凝土的强度.但是就石粉本身而言,尤其是石粉基本颗粒特性及其对水泥基材料宏微观性能影响的相关研究成果还比较少.

现阶段,一般采用比表面积来表征矿物掺合料的细度,但这一指标无法精确描述粉体材料的颗粒分布特征.这是由于粉体材料在一定细度范围内,即使比表面积一致,其颗粒形貌及分布状态的不一致将直接影响材料宏观性能的差异[11-12].因此,将粉体材料磨细到何种程度还未有定论.鉴于此,在测试分析石粉基本性质、颗粒特征和掺石粉砂浆强度性能的基础上,采用灰关联熵分析方法,分析石粉颗粒特征对砂浆强度影响的显著性,并采用SEM分析方法研究石粉对砂浆微观形貌的影响规律.研究结论可揭示不同石粉颗粒特征对砂浆强度的影响规律,以对石粉颗粒分布进行合理的控制,从而达到理想的活化效果.

1 原材料及实验方案

1.1 原材料

1) 水泥:采用祁连山水泥厂生产的P·O42.5级普通硅酸盐水泥.

2) 机制砂:采用榆中县巴石沟采石场生产的细度模数为3.48的花岗岩机制砂.

3) 石粉:石粉是由实验室小规模加工而成,首先经过0.075 mm的方孔筛筛得原状石粉颗粒,再经过行星式球磨机粉磨,最终根据粉磨时间的不同(20、40、60 min)得到3种不同细度的石粉.

采用X荧光衍射分析仪测试水泥和石粉的化学组成,测试结果见表1.

1.2 试验方法与方案

1) 试验方法

(1) 颗粒分布测试:采用Mastersizer 2000激光粒度分析仪测试分析不同粉磨时间下花岗岩石粉的颗粒特征.

表1 水泥和石粉化学组成

(2) 砂浆强度测试:砂浆强度试验方法参照GB/T 17671—2021《水泥胶砂强度检验方法》和JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》.采用型号为WHY-3000Z的微机控制压力试验机研究花岗岩石粉对砂浆强度的影响规律.

(3) 微结构特征表征:采用日立HITACHISU8010扫描电子显微镜研究石粉颗粒特征、石粉掺量及粉磨时间对砂浆微结构特征的影响.并分析不同细度石粉和掺量对水泥砂浆7、28 d抗压强度及抗折强度的影响规律.石粉掺量分别为0%、5%、10%、15%、20%等量代替水泥.在相同的掺量条件下分别用不同粉磨时间的石粉进行替换.

2) 实验方案

研究花岗岩石粉掺量及粉磨时间对砂浆7、28 d抗压强度和抗折强度的影响规律试验,具体试验方案见表2.

表2 花岗岩石粉砂浆强度试验方案

2 粉体材料颗粒特征

水泥与石粉颗粒参数试验结果见表3,图1为放大2 000倍石粉颗粒SEM形貌图.表4为水泥和石粉颗粒分布试验结果.

由表3和图1可知,随着粉磨时间的增加,花岗岩石粉比表面积逐渐增大,面积平均粒径、d(10)逐渐减小,颗粒中细小颗粒含量增加,表明随粉磨时间的增大,石粉细度越细.然而当粉磨时间为40 min时,石粉体积平均粒径、d(50)、d(90)略大于粉磨60 min的石粉颗粒,结合表4以及试验过程中的现象分析可知,这可能是由于石粉颗粒之间的团聚效应导致小于20 μm颗粒含量的减小和大于40 μm颗粒含量的增加引起的.比表面积、平均粒径以及d(10)、d(50)、d(90)等可在一定程度上表征粉体材料的粗细程度,但影响粉体材料性能的因素不仅包括其细度、颗粒形态,还与材料内部颗粒分布有紧密关系.

表3 水泥和石粉颗粒参数试验结果

图1 放大2 000倍不同粉磨时间石粉颗粒形貌图Fig.1 The morphology of stone powder particles at different grinding times by magnification of 2 000 times

表4 水泥和石粉颗粒分布试验结果

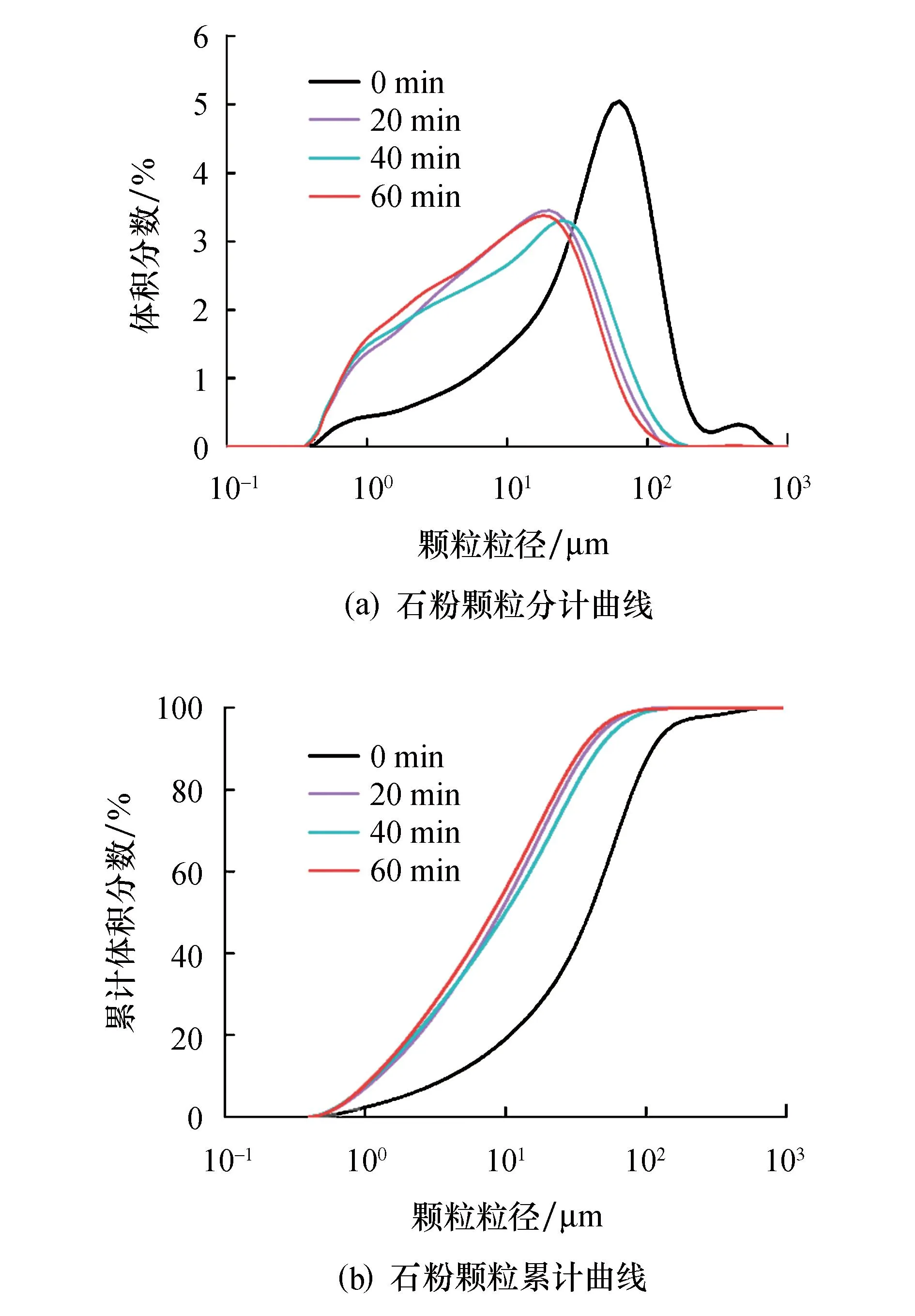

由表4可知,未经粉磨的原状石粉中大于40 μm的颗粒体积分数较多.随着粉磨时间的增加,粒径小于10 μm和10~20 μm的颗粒体积分数逐渐上升,20~40 μm颗粒体积分数变化不大,40~60 μm和大于60 μm的颗粒体积分数逐渐减小.与原状石粉相比,粉磨时间为20、40、60 min的石粉中小于10 μm的颗粒分别增多173.9%、161.2%和190.7%,大于40 μm的颗粒体积分数分别降低81.5%、73.8%和85.1%.由图2a、b可知,原状石粉颗粒粒径为60 μm的颗粒体积分数最高,经粉磨后的石粉颗粒粒径在15 μm左右体积分数最高.在同一粒径下,粉磨后石粉对应的颗粒累计体积分数均大于原状石粉,上述结果表明粉磨后的石粉,小粒径颗粒体积分数较原状石粉相对增大.结合表3可知,粉磨后的石粉与原状石粉相比小于10 μm颗粒体积分数的增加和大于40 μm颗粒体积分数的减小,表现为比表面积的增大和平均粒径的减小.

图2 不同粉磨时间下石粉颗粒分布图

3 砂浆强度试验结果分析

不同粉磨时间和掺量的砂浆试件在不同龄期下抗压及抗折强度测试结果如图3所示(H-0代表基准试件;H-5-0:5表示石粉替代水泥量为5%,0代表未粉磨过的石粉;H-5-20:20代表粉磨时间为20 min的石粉.其他命名方式相同).

如图3a、b所示,不同方案石粉的掺入对砂浆7、28 d抗压强度和抗折强度的影响规律基本一致,但影响程度不同.即当粉磨时间相同时,随着石粉掺量的增加,砂浆强度呈现出先上升后下降的变化趋势.当石粉掺量相同时,砂浆强度随石粉粉磨时间的增加而提升.

图3 掺石粉砂浆强度试验结果Fig.3 Strength test results of mortar with granite powder

与基准试件相比,当石粉掺量为15%,粉磨时间为0 min时,28 d砂浆抗压和抗折强度分别降低14.8%、6.7%.这是由于石粉活性较低,由石粉密实填充产生的有利作用弱于由水泥含量降低而导致的内部水化产物含量降低而产生的不利作用,同时石粉的大量存在破坏了材料体系的最紧密堆积,导致水泥砂浆内部孔隙增多.当石粉掺量低于10%时,掺石粉砂浆试件7 d强度均高于基准试件,这说明石粉的掺入提高了砂浆的早期强度.这是由于少量石粉的掺入可填充水泥颗粒孔隙;此外,石粉也具有一定的吸水性,可降低砂浆内泌水现象,改善水泥浆体与砂子间界面过渡区结构;再次说明,石粉具有“晶核效应”促使C-S-H凝胶结晶,使得水泥水化加快.宏观上表现为砂浆早期强度的提高.

当不同粉磨时间的石粉等量替代水泥时,7、28 d的砂浆强度均随石粉粉磨时间的延长而提高.石粉替代量为10%时,粉磨时间为60 min与粉磨时间为20 min的砂浆试件相比,28 d抗压和抗折强度分别提高了11.76%和23.23%,这是由于石粉磨细后,其复杂的颗粒形貌和合理的比表面积,对砂浆内部孔结构具有一定的填充作用,可改善胶凝材料的二次级配,使得胶凝材料颗粒间形成紧密堆积结构,起到分散(可减水,且使均质)和致密作用.

综上,石粉的掺入影响了砂浆试件的力学性能,适量的石粉掺入对砂浆的力学性能起到促进作用;石粉细度同样对砂浆力学性能有一定的影响,相同石粉掺量下,石粉越细砂浆强度越高,综合考虑掺石粉砂浆强度并最大限度地利用石粉,石粉掺量应在5%~10%,粉磨时间在40~60 min为宜.

4 石粉砂浆力学性能灰关联熵分析

灰关联分析是贫信息系统分析的有效手段,是对动态过程发展态势整体接近性分析方法.但一般灰关联分析方法在确定关联度时,是采用计算逐点关联测度值平均值的办法来确定关联度,具有局部点关联倾向和造成信息损失等缺点[13-14].灰关联熵分析方法是在灰色关联分析方法的基础上提出的.灰关联熵分析方法引入了灰熵的概念,在灰色关联分析的基础上运用信息熵理论对系统中各影响因素之间的相似程度、吻合程度做出定量描述,可以避免灰色关联分析方法在确定灰关联度时,由局部点关联度值控制整个灰关联倾向而造成的损失[15].

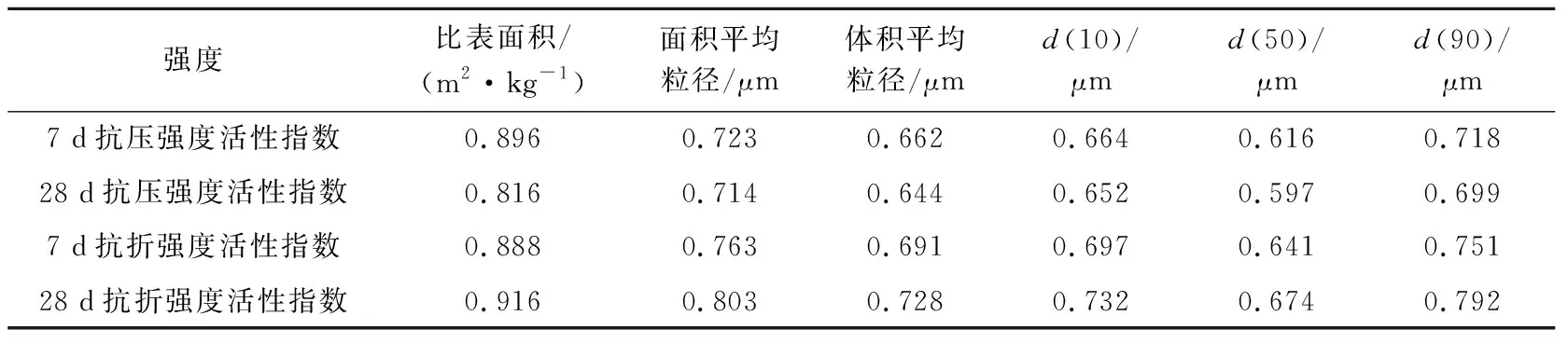

鉴于此,以石粉掺量为15%时,砂浆7、28 d的抗压和抗折强度活性指数(掺石粉试件强度除以基准试件强度的百分比)为母序列,以不同细度石粉的颗粒参数和颗粒分布参数为子序列进行灰熵分析,以探求不同颗粒参数及粒径分布对胶凝材料活性的影响,并以此控制石粉的最佳颗粒分布.表5为砂浆强度活性指数与石粉颗粒参数灰熵分析的结果.

由表5可知,颗粒参数对掺石粉砂浆强度的活性指数有显著影响.石粉各颗粒参数对砂浆7、28 d抗压强度活性指数和7、28 d抗折活性指数影响规律相同,其显著性次序分别为:比表面积、面积平均粒径、d(90)、d(10)、体积平均粒径、d(50).由此可推断,石粉的比表面积和面积平均粒径对试件强度的影响最为显著,是评价石粉参数的综合指标.比表面积越大,石粉颗粒的表面形貌越复杂,这一方面可增大材料水化的反应面积,另一方面可加强颗粒之间的黏结咬合力,使不同粉体材料颗粒之间形成最紧密堆积结构.宏观上表现为力学性能的提高,与前述石粉越细砂浆强度越高相吻合.粒度累积分布(d(10)、d(50)、d(90))对石粉砂浆强度的影响较小,尤其是d(50)的影响显著性最小,这是由于石粉对砂浆强度的影响还与其颗粒分布有一定的关系.

表6为砂浆强度活性指数与石粉颗粒分布的灰熵分析结果.由表6可知,砂浆强度活性指数与石粉颗粒分布的灰熵值具有有序性.石粉颗粒粒径分布对砂浆28 d抗压和7、28 d抗折强度活性指数影响规律相同,顺序为(20~40 μm)、(10~20 μm)、(<10 μm)、(40~60 μm)、(>60 μm),对砂浆7 d抗折强度活性指数影响规律顺序为(10~20 μm)、(20~40 μm)、(<10 μm)、(40~60 μm)、(>60 μm).表明10~40 μm的石粉颗粒对砂浆强度活性指数的影响较为显著,对于砂浆强度影响最小的因素是石粉粒径大于60 μm的分布.

表5 砂浆强度活性指数与石粉颗粒参数灰熵值

表6 砂浆强度活性指数与石粉颗粒分布灰熵值

由上述分析可知,10~40 μm粒径的颗粒对石粉活性的积极贡献最大.因此适当增加10~40 μm石粉颗粒含量,减少大于60 μm的颗粒含量对于提高掺石粉砂浆的强度活性指数是有益的.

5 微观机理分析

图4为掺石粉砂浆28 d的内部微观形貌图.图4a为石粉掺量5%、粉磨时间为40 min的砂浆内部微观形貌,与图4c石粉掺量15%、粉磨时间为40 min的砂浆相比,结构更为密实,内部无明显裂纹和孔洞,可明显看到片状的水化产物Ca(OH)2和大量的具有胶凝作用的C-S-H及粘结在浆体上的石粉颗粒.图4b为石粉掺量15%、粉磨时间为20 min的砂浆微观形貌,与图4c相比,试件内部出现较明显裂纹,生成针棒状钙矾石(AFt)及片状Ca(OH)2产物的相对含量降低,宏观上表现为强度低于粉磨时间为40 min的砂浆强度.综上所述,过量的石粉掺入可造成裂缝和孔洞,使结构表面粗化,宏观表现为抗压与抗折强度的下降,这与强度结果一致.较细的石粉对凝胶体系内部孔隙起到了一定的填充效果,抑制了裂纹数量及宽度的发展,提高了砂浆的强度.

图4 5 000倍砂浆的微观形貌图

6 结论

1) 合适掺量的花岗岩石粉提高了砂浆试件强度,在保证砂浆强度基础上最大限度地利用石粉,掺量应在5%~10%为宜.

2) 花岗岩石粉比表面积及面积平均粒径对砂浆强度的影响最为显著;增加10~40 μm的花岗岩石粉颗粒含量可显著提高砂浆的抗压及抗折强度.

3) 合适替代量的花岗岩石粉替代水泥用于砂浆可改善砂浆的内部微观形貌,提高其密实度,如具有凝胶作用的 C-S-H 增多,裂纹数量和宽度及孔洞明显减少等.同时较细的石粉进一步提高了砂浆试件内部密实度,水化产物形貌及数量更为合理.