旋风铣削大型丝杠的螺距误差分析①

2024-01-06郭覃

郭 覃

(南京工程学院工业中心、创新创业学院, 南京 211167)

0 引 言

作为大型轴类零件加工的首选,旋风铣削能有效地提高零件的加工效率,并改善加工的表面质量[1],通过优化工艺,可实现高精度的加工目标,其优势愈发突出。国外已有报告显示,采用旋风铣削可实现轴类零件的最终精加工,而国内加工的几何精度仍有待于深入研究。

旋风铣削中,倪寿勇等人在分析工件表面形成的基础上,优化设计了合理的[2]刀具轮廓。陈家飞[3]仿真获得了丝杠滚道加工的表面形貌。王伟针[4]采用有限元分析了工艺参数对旋风铣削力的影响。谢汝等人[5]借助磨削正交试验,获得最小螺距误差的理论参数组合。张巍等人[6]构建螺距误差的几何结构特征及轴向分布特性。Chen[7]研究了螺旋齿轮转子轴承系统的转子动力学。Wang等人[8]研究了滚动轴承转子和轴颈轴承转子的算法。Metsebo等人[9]研究了旋转轴对系统动力学的影响,并建立了Timoshenko梁模型。吴亚兰等人[10]分析了滚珠丝杠螺距误差产生的主要原因,提出了螺距误差的补偿办法。张丹丹[11]研究了螺距误差的检测及补偿方法,明显提高了螺距误差指标。程远等人[12]确定螺距误差对啮合状态影响最为明显,验证了方法的有效性。

因此,为减少旋风铣削加工丝杠的螺距误差,对影响丝杠螺距误差的切削振动进行系统的研究,具有十分重要的理论意义与实用价值。

1 旋风硬铣削下的工件轴向位移偏移量建模

在丝杠的旋风铣削加工中,未加工的工件为轴类零件,根据旋风机床进行待加工件的安装,工件一端由三爪卡盘固连在机床主轴,另一端用顶针轴向中心顶住,中间由多个可活动支架支撑,故可将工件简化为“固定-支撑”的简支梁,并在此基础上建立旋风铣削加工的动力学模型。

工件在旋铣加工中的螺距误差,其本质是工件在轴向位移上的误差累积,因此研究工件在旋铣轴向作用力下的动态特性,尤为重要。加工中除受到使加工成形的切向和径向切削力外,还有影响轴向位移的轴向切削力Fz,因此,设定工件任意位置处形成的轴向变形U(z,t),其中变形量是位置z和时间t的函数,将其进行变量分离,在广义坐标下,ui(t)为系统中与时间t有关的系数,横向位移在模态振型函数阶数n的表达式如式(1):

(1)

式(1)中,模态振型函数在丝杠全长L下的正余弦表达形式为式(2):

(2)

由于仅研究工件在旋铣轴向力下的动态特性,因此,可单独建立工件梁在轴向力下的势能和动能,若已知工件梁的杨氏模量E、横截面面积A和密度ρ,则梁的势能Us和动能Ts表示为式(3):

(3)

借助拉格朗日,建立梁的动态方程组如式(4):

(4)

式(4)中,

考虑“固定-支撑”对工件的约束作用,简化丝杠工件后的位移变形满足式(5):

U(zl,t)=0,U′(zl,t)=0

(5)

代入系统动力学方程(4)后,即可获得工件受切削力Fz激励而产生的轴向变形量Δzvib。

2 分析与结果

由于加工引起的工件轴向变形量对螺距误差有着直接影响,现对不同的切削速度、切削深度和进给速度在10个不同加工位置的轴向变形量进行仿真。不同工况下的轴向力,可根据旋铣轴向力的经验公式[13]获得,另外,将AISI52100工件梁的杨氏模量E=217×109N/m2、丝杠直径d=0.08 m、密度ρ=7.812×103kg/m3和工件长度L=4 m,代入公式(4),采用龙格-库塔法,从而计算获得不同工况下产生的轴向变形量。

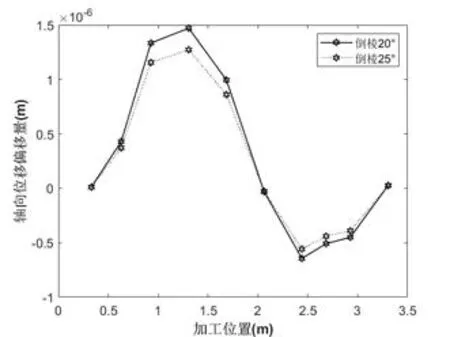

当切削参数相同时,仅改变刀具结构,工件全长范围内的轴向位移偏移量如图1所示,倒棱25°刀具加工形成的轴向位移偏移量明显小于倒棱20°刀具下的偏移量,且分布也较均匀。对比图2中不同工况下、不同位置处的轴向变形量,均在加工位置1.3 m时出现最大的轴向正变形量,在加工位置2.44 m时出现最大的轴向负变形量。在图2(a)中,随着切削速度的增大,最大轴向正变形量和负变形量均增大。增大进给速度,最大径向变形量呈相同的变化趋势,在进给速度vf=0.08 m/min时最大径向正变形量最大,如图2(b)所示。另外,当增大切削深度,最大轴向变形量呈先增大后减小趋势,切削深度ap=0.12 mm下的工件变形量最大(图1(c))。

对全长轴向位移总变形量Uall=LNvt/(πdvf)行计算后,结果如表1和表2所示。在大型螺纹的全长加工过程中,所有轴向位移偏移量的总和,即轴向伸长量,对丝杠的螺距误差影响重大,因此,不同工况下的轴向位移偏移量对加工精度具有重要意义。

图1 刀具结构对轴向位移偏移量的影响规律

经计算表明,当切削参数不变时,如表1,相比倒棱20°刀具,倒棱25°刀具工况下的全长轴向位移偏移量也相对较小。因此,采用倒棱25°的刀具切削,有利于减小加工过程中的螺距误差。如表2所示,当改变切削速度时,中间速度240 m/min工况下形成的总位偏量最大,其次是高速320 m/min下,最后是低速160 m/min;当提高进给速度时,总轴向总位移偏移量也随之增大;相反,切削深度增加时,总轴向位移偏移量反而减小。因此,在大型螺纹的全长加工中,大切削深度、中间切削速度和低进给速度工况下产生的总轴向位移偏移量最小,同时选用倒棱25°刀具加工,最有利用于减少大型螺纹加工的螺距误差。

表1 不同刀具下的偏移量均值和总值

表2 不同工况下的偏移量均值和总值

图2 不同切削参数(a) 切削速度,(b) 切削深度,(c) 进给速度下的轴向位移偏移量分布

3 结 论

根据旋风铣削的安装方式,着重考虑了受轴向切削力激励时,建立了工件的弯曲振动模型。由振动模型获得不同工况下的轴向变形量,有利于加工螺距误差的分析。主要研究结果如下。

(1)随着刀具倒棱角度和切削速度的增大,最大轴向变形量减小,进给速度的影响则相反,随着切削深度的增加,最大轴向变形量呈现先增大后减小的变化趋势。

(2)在切削深度0.12 mm下的轴向变形量最大,轴向变形量均值和轴向伸长量呈现相同的变化规律,倒棱25°刀具加工形成的轴向位移偏移量明显小于倒棱20°刀具下的偏移量。

(3)中等切削速度、大的切削深度和中等切削深度下产生的总轴向位移偏移量最小,最有利用于减少大型螺纹加工的螺距误差,可延伸8 m/10 m工件在全长位置处的偏移量研究。