铸轧铝合金带坯横纹缺陷产生原因分析及其控制

2024-01-06张开宝张宏强李斌亮丁万武

张开宝, 张宏强, 李斌亮, 丁万武*

(1. 甘肃东兴嘉宇新材料有限公司,甘肃 嘉峪关 735100; 2. 兰州理工大学材料科学与工程学院, 兰州 730050)

铝合金板带铸轧法生产工艺与传统的半连续铸造相比,具有显著的成本和环保优势,在国内外得到了广泛的应用[1-2]。横纹缺陷是铝合金铸轧过程中频繁出现的板面缺陷,显著影响带坯的表面质量[3]。铜辊套的热导率为250 W/(m·K),是常规钢辊套的8~10 倍[4-5],具备大幅度提高铸轧速度的潜力。辊套材质的导热能力、辊套表面与冷却介质的换热系数对辊套热应力场有显著影响[6-8],实践过程中发现,应用铜辊套铸轧技术生产的铸轧带坯出现横纹缺陷的概率更高,缺陷的严重程度明显高于常规钢辊套,在后续冷轧过程中也无法消除[9]。国内对铜辊套铸轧横纹缺陷并没有开展深入研究,严重制约了铜辊套技术的应用范围。业内普遍认为,铸轧辊与铸嘴之间形成的氧化膜周期性循环建立和破裂是造成横纹缺陷的根本原因[10-11],本文在深入研究铜辊套铸轧过程中横纹组织特点的基础上,揭示了铸轧横纹缺陷的产生机制,为解决铸轧横纹缺陷提供一些思路。

1 实验部分

对使用配备有铜辊套的Φ850 mm×1 700 mm铸轧机生产的3 系合金铸轧带坯,采用切割方式进行取样,对酸洗后存在横纹缺陷的样板纵截面进行取样金相分析,金相制样后经Keller's 试剂腐蚀,用蔡司Axio Observer 7 倒置金相显微镜观察带坯横纹缺陷处微观组织形貌,化学成分分析结果见表1 所列。

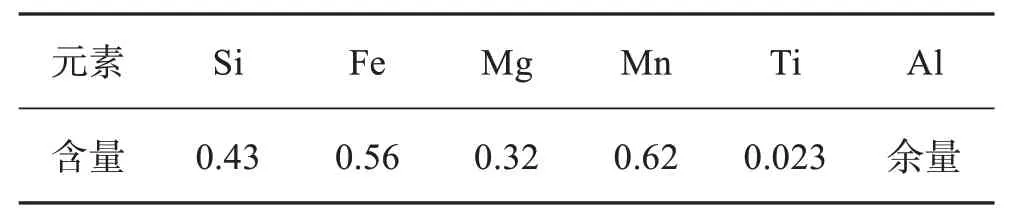

表1 铸轧带坯化学成分Table1 Chemical composition of aluminum alloy单位:%(质量分数)

2 铜辊套铸轧带坯横纹缺陷

图1 所示为铸轧速度为1 500 mm/min 时生产的带坯下表层金相组织。铸轧速度在1 500 mm/min时,带坯上、下板面均出现横纹缺陷,通常下板面横纹要明显重于上表面,本文着重对下板面的横纹组织进行研究。从图1 可以看出,横纹缺陷沿着轧制方向规律性间隔分布(图1(a)),板面暗纹与亮纹对应位置表层枝晶组织存在显著的差异,暗纹位置枝晶均匀且细密(图1( b)),亮纹位置枝晶粗大且呈花瓣状枝晶网包(图1(c)),大小为200~400 μm,暗纹与亮纹两者交替出现,因2 种组织对光的吸收和反射不同,形成了肉眼可见的明暗横纹缺陷。

图1 铸轧板纵截面下表层组织金相图(1 500 mm/min):(a) 酸洗后低倍横纹组织;(b) 暗纹处金相;(c) 亮纹处金相Fig.1 Lower surface metallographic structure of longitudinal section of the casting plates(1 500 mm/min):(a) low magnification transverse texture after acid pickling; (b) metallography of dark lines;(c) metallography of bright lines

3 横纹缺陷的产生原因分析

3.1 嘴辊间隙熔体受力分析

由于铸嘴与铸轧辊的相对位置关系,两者之间存在一定的间隙,通常称之为嘴辊间隙,铝熔体从铸嘴内流出,进入由铸嘴前沿、轧辊表面组成的近似梯形腔体内[12-14]。受液体表面张力作用,在铸嘴与邻近轧辊表面之间形成带有一定曲率的弯液面,经由铸嘴进入铸轧区内的铝液被这一层弧形弯液面所包围,上、下弯液面的存在避免了铝液从嘴辊间隙流出[15]。BRADBURY[16]、王珊等[17]认为较短的铸轧区有利于板面质量的改善; DAALAND 等[18]认为弯液面与轧辊表面的凝固壳之间的相互作用造成横纹缺陷的产生,而铸轧速度、铸嘴供料系统和轧辊表面性能的均匀性决定了弯液面的稳定性;焦建刚等[19]认为前箱液位过高容易在板面形成横向波纹缺陷。因横纹缺陷更容易在铸轧板下板面产生,对铸嘴下弯液面进行受力分析,根据表面张力对所包拢液体金属的压力与弯液面受前箱铝液相对高度产生静压力相等这一基本关系[20],由此可以推导出前箱熔体水平面与弯液面之间的垂直高度差H:

式(1)中:R为弯液面曲率半径;σ为表面张力系数;ρ为熔体密度;g为重力加速度。

根据式(1)可以计算出保持弯液面稳定时的前箱液位与弯液面相对最大高度差(Hmax)。对弯液面进行受力分析,当前箱液位高度与弯液面高度差不大于Hmax时,嘴辊间隙处的弯液面承受的静压力小于其所能承受的极限压力,弯液面将稳定存在,铸轧过程稳定进行;当前箱液位高度与弯液面高度差大于Hmax时,弯液面所受到的静压力超过了其所能承受的极限压力,弯液面将会被所包拢的液体金属冲破,铝液将会从嘴辊间隙流出,造成铸轧过程中断[21-22]。通过式(1)对铜辊套铸轧试验过程中的前箱极限液位高度进行计算,主要工艺参数见表2所列。

表2 嘴辊区域主要工艺参数Table 2 Main process parameters of nozzle roller area

根据上述计算方法得出铜辊套铸轧过程中,嘴辊间隙处下弯液面保持稳定的前箱液位极限高度Hmax为22.76 mm,铸嘴下唇沿承受的熔体静压力大于上唇沿,因此可以得出前箱液位极限高度(前箱液位相对于轧辊中心线高度)为16.56 mm,而生产过程中前箱液位高度设定为12~14 mm,未超过造成弯液面破裂的极限液位高度。在此条件下,铸轧生产基本能够稳定进行,板面存在横纹缺陷且不出现氧化膜的情况,因此弯液面破裂不是造成横纹缺陷产生的原因,板面横纹与氧化膜的出现没有相关性。

3.2 横纹缺陷产生机理分析

铸轧生产过程中嘴辊间隙值是保持不变的,一旦铸轧参数保持稳定后,将前箱内熔体液位设定在某一高度后,嘴辊间隙处弯液面所承受的前箱熔体静压力是恒定的,根据公式R=σ/Pm可以得出弯液面的曲率半径是固定值,冷却区内弯液面不随轧辊的转动而发生变化,因此,不会造成横纹缺陷的出现。根据上述分析,铸轧板横纹缺陷的产生不在于铸轧区中的冷却区,而是在实现结晶过程的铸造区内形成。

图2 所示为铸轧时结晶前沿凝固壳动态变化及横纹缺陷形成过程。铸轧是通过连续水冷却轧辊,对熔体进行结晶成型和一定程度的热轧加工,形成了最终的铸轧带坯。铝熔体从铸嘴流出后温度为680~690 ℃,铸轧辊经冷却后辊面温度为40~50 ℃,因两者存在很大的温差,铝熔体与轧辊辊面接触后发生凝固,铸轧结晶由此开始。借助熔体中存在的结晶核心,以及辊面上微小可以起到形核作用的质点,铝熔体接触铸轧辊辊面瞬间会产生很大的过冷度,在铸轧板表层形成组织细密的凝固壳,如图2(a)中St 所示。紧接着,由于铝液发生结晶后形成凝固壳会发生体积收缩,收缩速度为Vs(图2(a)),铸轧时凝固壳受到轧辊向上的轧制压力,凝固壳在向前运行过程中与轧辊有持续靠近的倾向,速度为轧辊线速度Vt在垂直方向的分量Va(图2(b)中θ为轧辊圆周切向方向与水平方向的夹角),但凝固壳的收缩速度Vs1大于轧辊向凝固壳靠近的速度Va1,凝固壳包裹的熔体脱离轧辊表面,凝固壳与轧辊之间会形成气隙(如图2(a)中①所示)。气隙形成后轧辊对熔体的冷却能力下降,结晶后形成的晶粒与初始晶粒相比较大,并且随着凝固过程的持续进行,相邻铝液传导的热量以及铝液自身结晶过程中释放的大量结晶潜热,会使凝固壳温度升高,局部高温造成已发生结晶的晶粒长大,如图1(c)所示。随后,凝固壳温度回升后支撑强度下降,在熔体静压力的作用下凝固壳再次与轧辊接触,热传导系数又一次升高,再次生成细小的晶粒(如图1(b));经冷却后凝固壳因Va2<Vs2,与轧辊之间会再次形成气隙,上述过程反复循环(如图2(a)中①~(○n -1)所示),周期性的出现气隙导致轧辊对熔体的冷却过程周期性变化,使铸轧带坯表层结晶组织出现周期性的变化规律。直至凝固壳厚度达到一定值,旋转的轧辊向凝固壳靠近速度Van大于或等于凝壳的收缩速度Vsn时,即Van≥Vsn(如图2(a)中○n -1 所示),凝固壳与轧辊之间再不会产生气隙,这一循环才会停止,最终在板面上形成了周期性的横纹缺陷(如图1(a))。

图2 铸轧过程中横纹缺陷形成示意:(a)结晶前沿演变示意;(b)辊面切线速度分解示意Fig.2 Schematic diagram of transverse defect formation in the twin-roll casting process: (a) schematic diagram of evolution of crystallization front; (b) exploded view of tangent speed of roller surface

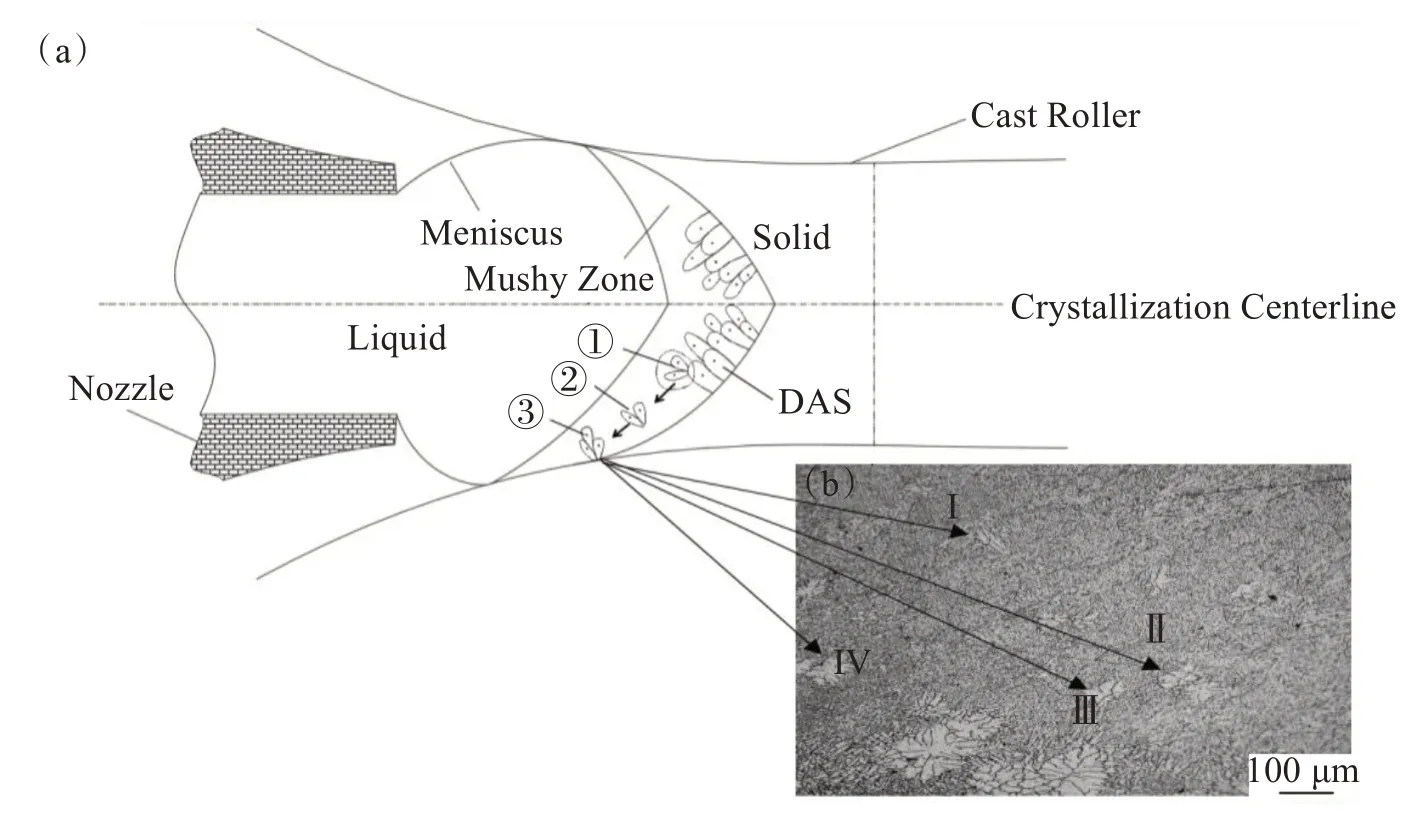

根据DAALAND 等[18]建立的铸轧过程结晶模型,对铸轧过程中的结晶过程进行分析,如图3所示。

图3 铸轧过程中光亮晶组织形成示意:(a)光亮晶形成示意;(b)铸轧带坯中的光亮晶粒Fig.3 Schematic diagram of bright crystal structure formation during twin-roll casting: (a) schematic diagram of bright crystal formation; (b) bright crystal in twin-roll casting strip

铜辊套铸轧过程中固液两相区内的液穴前沿具有较大的温度梯度,在熔体局部具备充足形核质点和较大过冷度时,这些区域会优先生成低成分的树枝状晶体(如图3(a)中①所示),在被新流入的铝液冲刷后,部分这种树枝状晶体从已形成的凝固壳上脱落掉入熔体,尤其是凝固壳与轧辊之间会形成气隙后(如图2),轧辊对熔体的冷却强能力的下降会使凝固壳局部附着的新生树枝状晶体温度升高,大幅增加掉入熔体的概率,脱落的树枝晶在过冷的熔体中下落有进一步长大的趋势,最终被靠近带坯表面的液穴结晶前沿捕捉,成为铸轧带坯的一部分,在带坯内部形成组织特征有别于基体,且随机分布的粗大光亮晶粒,如图3(a)中②~③所示。分析存在横纹缺陷的铸轧带材金相(如图3(b)),横纹缺陷表层附近区域存在若干随机分布的光亮晶粒(如图3(b)中Ⅰ~ Ⅳ),其枝晶尺寸明显大于基体,色泽光亮且析出相稀少,合金元素含量低,从分布数量来看亮纹对应的区域(图1(c))要多于暗纹对应区域(如图1(b)),这一结论与上述光亮晶粒形成机理完全吻合。

通过上述分析也进一步验证了铸轧辊因具备较强的冷却能力,与初始凝固壳反复接触和脱离,轧辊对熔体的冷却不连续造成带坯表层结晶状态的不连续,是造成板面横纹缺陷产生的主要原因,而光亮晶的形成加剧了横纹缺陷的严重程度。

铜辊套热导率显著高于钢辊套,在铸轧区内形成更大过冷度的环境,铝液从铸嘴流出后与铜辊接触瞬间形成的结晶凝固壳更厚,凝固壳发生体积收缩的量也越大,因此凝固壳与轧辊之间形成的气隙也就越大,气隙热阻很大,大幅降低了铝液热量向轧辊的传导。而相邻铝液传导的热量以及铝液自身结晶过程中释放的大量结晶潜热使凝固壳温度升高,造成部分已结晶组织长大甚至重熔,枝晶得到充分的生长,而光亮晶粒也在这一过程大量产生,循环反复,最终造成铜辊套横纹缺陷显著重于钢辊套。

3.3 氧化膜产生原因分析

从上述分析可以得出,铸轧过程中横纹缺陷的产生与板面氧化膜压入并没有直接的联系。弯液面外侧与外界空气直接接触,会形成一层致密的薄氧化铝膜,氧化膜的存在可以保护弯液面内铝熔体被进一步氧化。但氧化膜长时间跟空气接触,其厚度会随着接触时间的持续而增厚,而氧化膜韧性较差,导致其随着设备震动或前箱液位的波动引起的弯液面的动态变化而出现扰动。尽管氧化膜与铝液能够润湿,但氧化膜厚度达到一定程度后也会从弯液面破裂脱落,随着轧辊转动最终压附在板面上,这是铸轧过程中板面出现氧化膜压入的原因。

4 横纹缺陷控制措施

4.1 降低轧辊冷却强度措施分析

通过对铸轧过程中横纹缺陷产生机理的分析,铜辊套导热能力显著高于常规钢辊套,对铝液结晶强过冷是造成横纹缺陷产生的直接原因。基于上述分析,采取适当减弱铜辊套对熔体冷却能力的措施,可以达到控制横纹缺陷的目的。蒋显全等[23]认为,通过采取提高铸轧温度,提升冷却水温度,降低冷却水流量,提高火焰喷涂的强度,提升辊面温度,提高铸轧速度等技术措施,来增加铸轧区中液穴的长度,降低铸轧过程中带材的加工率,均可以实现降低轧辊对铝液结晶过程的冷却强度。综合分析,上述措施中既可以保证产品的内部质量,又能方便实施且不牺牲工作产量的,只有提高铸轧速度。

4.2 铸轧提速实验

为尽可能减低铜辊套铸轧过程中横纹缺陷对铸轧带坯质量的影响,在铸轧速度保持不变的情况下,通过采用激光稳流器控制前箱液位、减小嘴辊间隙、减薄铸嘴前沿厚度、降低前箱液位高度、提高前箱温度以及提升精细化操作水平等措施后,板面横纹缺陷依旧存在,改善作用不明显。根据本文提出的横纹缺陷产生机理,在线开展了铜辊套铸轧提速实验,将铸轧速度从1 500 mm/min逐步提高至2 232 mm/min,并分别在1 850 mm/min和2 232 mm/min取样进行显微组织检测,提速过程中带坯厚度稳定为7.0 mm,以进一步研究铸轧速度对横纹缺陷的影响。

图4 所示为铜辊套铸轧速度提高过程中带坯表面的低倍组织和金相组织。通过对比铸轧速度1 500(图4(a)、图4(b))、1 850 mm/min(图4(c)、图4(d))和2 232 mm/min(图4(e)、图4(f))的金相组织可知,随着铸轧速度的提高,表层低倍组织和截面金相组织横纹缺陷特征均呈减弱趋势,团簇状粗大树枝晶长度由1 500 mm/min 时的200~400 μm(图4(b)),减小到1 850 mm/min 时的50~100 μm(图4(d)),直至在2 232 mm/min时彻底消除(图4(f)),酸洗后板面低倍组织达到正常水平,由此可以看出,提高铸轧速度是可以减轻或消除板面横纹缺陷的有效措施。

图4 铸轧速度提高后带坯纵截面下表层组织金相图:(a)1 500 mm/min酸洗后低倍组织;(b)1 500 mm/min金相组织;(c)1 850mm/min酸洗后低倍组织;(d)1 850 mm/min金相组织;(e) 2 232 mm/min酸洗后低倍组织;(f) 2 232 mm/min金相组织Fig.4 Lower surface metallographic structure of longitudinal section after increasing casting speed: (a) macrostructure after acid pickling of 1 500 mm/min; (b) metallographic structure of 1 500 mm/min; (c) macrostructure after acid pickling of 1 500 mm/min; (d) metallographic structure of 1 850 mm/min; (e) macrostructure after acid pickling of 2 232 mm/min; (f) metallographic structure of 2 232 mm/min

大幅提高铸轧速度可以控制横纹缺陷的产生,这是因为提高铸轧速度后单位时间内通过铸轧区的铝液量增大,可以增加铸轧区中液穴的长度,提高轧辊回转周期内的辊面的平均温度,降低轧辊对熔体的冷却强度,从而减薄初始凝固壳的厚度。同时,铸轧速度提高后轧辊向凝壳靠近速度Va更大,初始凝壳收缩后与轧辊表面形成的气隙较小,对带坯表层的凝固结晶过程影响较小,较薄的凝固壳强度较低,在前箱静压力的作用下有进一步向轧辊表面靠近的趋势,Va与Vs的差值将进一步减小,板面横纹缺陷逐渐减弱[24-26]。当铸轧速度达到一定值,初始凝固壳厚度和支撑强度降低到某一值时,轧辊向凝固壳靠近速度Va大于或等于凝壳的收缩速度Vs(如图5所示),这时初始凝固壳与轧辊表面不产生气隙,铸轧辊对熔体可以实现连续的冷却和结晶,不再具备横纹缺陷产生的条件。同时,铸轧速度提高后结晶前沿过冷度和温度梯度的降低可以有效控制光亮晶粒的产生,板面横纹缺陷得到有效控制。

图5 高铸轧速度结晶前沿示意Fig.5 Schematic diagram of the crystallization front at a high casting speed

5 结 论

1)铸轧过程中板面横纹缺陷沿带坯轧制方向间隔分布,暗纹处晶粒正常,亮纹处枝晶粗大,呈明显的白亮团簇状枝晶网包。

2)铜辊套铸轧辊具备很强的冷却能力,受初始凝固壳体积收缩和前箱熔体静压力作用,轧辊向初始凝固壳靠近速度Va小于凝固壳的收缩速度Vs,凝固壳与轧辊表面反复接触、脱离,导致轧辊对熔体的冷却不连续,在铸轧区中的铸造区造成带坯表层结晶的不连续,这是造成板面横纹缺陷产生的根本原因,而光亮晶的形成加剧了横纹缺陷的严重程度。

3)提高铸轧速度可以控制横纹缺陷的产生,这是因为当铸轧速度达到一定值时,旋转的轧辊向凝固壳靠近速度Va大于或等于凝壳的收缩速度Vs时,即Va≥Vs,铸轧过程中初始凝固壳与轧辊表面之间不产生气隙。铸轧辊对熔体可以实现连续稳定的冷却和结晶,有效抑制了光亮晶粒的产生,板面不再出现横纹缺陷。