TiAl基合金微合金化技术的研究进展

2024-01-06张宏伟

张宏伟

(北京佰能电气技术有限公司,北京 100096)

TiAl 基合金因具有轻质、高强、优异的抗高温氧化及抗蠕变性能等优良特性,成为一类介于镍基、钴基高温合金和高级陶瓷材料之间的理想高温结构材料。与Ti基合金、Ti3Al基合金相比,TiAl基合金具有更高的弹性模量、蠕变极限和抗氧化极限;与镍基高温合金相比,在高温性能相近的情况下,TiAl 基合金的密度仅为其1/2[1-3]。近30年来,研究者对TiAl基合金展开了系统研究,TiAl 基合金在应用方面取得了可观的进步,其中,美国、德国、英国、奥地利、日本等国家都成功地将TiAl基合金应用于航空和汽车工业等领域。在航空发动机领域,TiAl 基合金主要应用于航空发动机高压压气机叶片和低压涡轮叶片,如美国GE 公司已成功将Ti-48Al-2Cr-2Nb 合金用于制造GEnx 发动机的最后两级低压涡轮压片[4],实现减重72.5 kg,目前TiAl 基合金低压涡轮叶片已成功应用于波音787 飞机,并于2011 年进一步应用于波音747-8 民航客机;中国科学院金属研究所采用离心精密铸造法成功制备出高质量TiAl基合金低压涡轮叶片,并在R-R 公司的Trent XWB 发动机上完成覆盖一个大修周期的1 750 次模拟飞行循环考核试验[5]。在汽车工业领域,已经有多家公司报道成功将TiAl基合金零部件应用在汽车发动机上,如通用汽车公司、福特汽车公司、尼桑汽车公司等。除将TiAl 基合金用于汽车增压器涡轮外,还将其用于排气阀、连杆等高温部件。TiAl 基合金在航空领域及汽车工业领域的部分应用实例如图1 所示[4-5]。随着TiAl 基合金的进一步发展,其应用领域将不断扩大[6-7]。

图1 TiAl基合金部分应用实例[4-5]:(a) 波音787使用的GEnx-1B发动机整机;(b) 波音787使用的GEnx-1B发动机叶片;(c) γ-TiAl基合金低压涡轮叶片;(d) γ-TiAl基合金汽车发动机排气阀;(e) γ-TiAl基合金汽车发动机活塞;(f) γ-TiAl基合金汽车发动机连杆Fig.1 Part of TiAl-based alloy products[4-5]: (a) The complete engine of GEnx-1B engine used by Boeing 787; (b) The turbine wheel part of GEnx-1B engine used by Boeing 787; (c) γ-TiAl low pressure turbine blade; (d) γ-TiAl car engine valves;(e) γ-TiAl car engine pistons; (f) γ-TiAl car engine connection rod

然而TiAl基合金也存在较多问题限制其工业化应用,例如,合金的室温塑性低、加工性能差,尤其在热加工过程中,组织晶粒极易长大而导致合金脆化;合金在850 ℃以上的高温抗氧化性能、抗蠕变性能较差,难以达到服役要求;存在断裂韧性低、塑性加工困难及制备成本高等缺点。针对以上问题,目前的改进方法主要包括增加防护涂层、表面改性和基体合金化等[8]。但是,防护涂层技术存在许多问题亟待解决,例如,涂层附着力的控制、涂层失效机理的研究、涂层使用寿命延长等。同样以表面预氧化、热渗镀以及离子注入等方法为主的表面改性技术,也存在一系列难以解决的问题,例如,预氧化法的抗氧化作用时间有限、热渗镀法部分机理尚未明确、离子注入法易损伤材料表面且需要退火与再扩散等复杂工艺。因此,基体合金化技术无疑成为了改善合金性能最有效的技术手段。

本文总结近年来有关TiAl 基合金微合金化的研究工作,重点论述合金化元素对TiAl 基合金显微组织、力学性能和高温抗氧化性能的影响规律及作用机理,为推进新一代轻质高温结构材料的发展与应用提供参考。

1 合金化元素对TiAl 基合金显微组织的影响及作用机理

TiAl 基合金的发展历程是以合金的成分设计为主导,TiAl 基合金成分的通式可以表示为:Ti-(42~48)Al-(0~10)X-(0~1)Y-(0~0.5)RE,其中,Al 作为合金主元素,对合金的凝固路径和最终的凝固组织有重要影响。研究表明,当Al元素含量小于45%(若无特殊说明则均表示原子比)时,合金的相变凝固路径为β 型凝固,凝固路径为L→L+β→β→α+β→α+γ→α2+γ;当Al元素含量大于45%时,合金的相变凝固路径转变为包晶α 型凝固,凝固路径为L→L+β→α+β→α→α+γ→α2+γ。另外,通式中X 代表Mn、Mo、Cr、Nb、Zr、W、V 等过渡族元素,Y 代表O、Si、B、C 等非金属的间隙元素,RE代表Y、Ce、Nd、La等稀土元素,这些元素的添加通常也会影响TiAl基合金的凝固路径及凝固组织。借鉴于钢中碳当量的计算方法,为方便多元TiAl 合金凝固行为预测,研究者依据元素含量对合金的影响规律,将Al 当量概念引入TiAl 基合金。为推进TiAl 基合金微合金化技术的研究进展,本节将对不同种类元素对合金组织的作用规律进行综述。

一般而言,在TiAl 基合金的4 种显微组织结构中,双相组织的TiAl基合金室温塑性较优,但其断裂韧性和蠕变抗力较差,导致其应用受限;近片层组织强度较高,但塑性不足,限制其应用;近γ组织的综合力学性能都较差,全片层组织因晶粒粗大导致强度和塑性较差,但断裂韧性和蠕变抗力较佳。对于全片层组织,晶粒粗大,滑移系缺乏,在受力过程中通常因孪晶较差的可动性而沿着界面开裂,这是导致合金室温力学性能较差的主要原因。因此,细化合金显微组织可以有效提高TiAl基合金的综合力学性能。合金化元素的添加可以有效控制晶粒尺寸,是改善材料性能的一种重要方法。目前研究中细化作用较为显著的主要是B、C间隙元素。

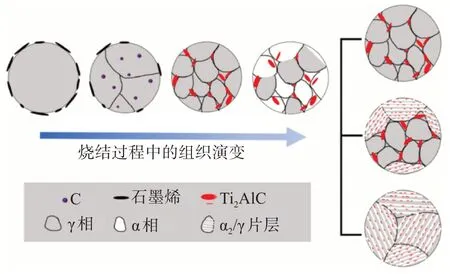

对于B 元素,TiAl 基合金凝固时,随着B 添加量的变化,一般会形成2 种硼化物TiB 和TiB2,Al 含量小于46%时,通常形成TiB。TiB 一般呈针状或棒状分布,TiB2除这2 种形态外还具有块状及薄片状等。在TiAl 基合金中通常希望得到弥散分布的颗粒、棒状或者小尺寸块状硼化物,以改善基体合金的组织性能,尽可能避免形成针状形态的硼化物。对于不同凝固路径的TiAl 基合金,B 元素的细化机制不同。对于不经过包晶反应区的TiAl基合金,B能够在β相转变为α 相的过程中促进α 相形核,通过细化α 相以细化TiAl 基合金的片层组织;对于经过包晶反应区的TiAl 基合金,凝固时B 会在枝晶根部发生富集至断裂,导致枝晶尺寸减小,并且凝固过程及共晶反应形成的硼化物可作为形核质点促进形核,起到抑制晶粒长大、细化显微组织的作用[9-11]。李建波等[12]研究证实了微量B 元素的加入对铸态Ti-43Al-4Nb-1.4W 合金组织具有显著的细化效果,其中,B 含量为0.6%时组织晶粒最为细小,主要原因是B 元素的添加满足成分过冷的条件,在固液界面可以形成新的晶核,起到细化组织的作用。此外,肖树龙等[13]研究发现加入的B 元素会与铸造Ti-45Al-2Nb 合金基体形成TiB2,可对晶界扩散产生明显的钉扎作用,并且其自身也可作为形核质点,起到细化晶粒和减小层片间距的作用。HAN 等[14]发现Ti-48Al 合金凝固片层组织随TiB2含量的增加而不断细化,当含量达到0.9%(质量比)时,初生TiB2呈块状析出,次生的TiB2不仅可细化β 相,还消除了β 偏析,促使柱状晶向等轴晶转变。适量的B 元素可以有效细化TiAl 基合金组织,但若B 元素过量,则会形成大量的针状硼化物。由于硼化物与TiAl基合金基体的弹性模量相差较大,容易在两者界面处产生应力集中,在受力时产生大量裂纹源,导致合金提前断裂失效。在TiAl 基合金中,硼化物的尺寸是其能否成为裂纹源的关键因素,当硼化物尺寸大于裂纹临界尺寸时,容易在应力作用下发展成为裂纹源,裂纹不断扩展直至断裂,硼化物在裂纹扩展中的作用如图2所示。据报道,当B 元素含量为0.8%时,合金性能较优,并且最大添加量不宜超过1%[15-16]。对于C 元素,WU 等[17]研究表明,在Ti-46Al-8Nb 合金中添加4.8%的C 时,凝固组织晶粒明显细化,主要是因为形成的Ti2AlC 化合物促进了α相的形核,并且阻碍了固态相变时的晶界迁移。SCHWAIGHOFER 等[18]发现,在后续固态相变中,Ti2AlC 化合物的存在明显提升了TNM(Ti-43.5Al-4Nb-1Mo-0.1B)合金的非均匀形核率,细化了组织晶粒。CEGAN 等[19]发现,随着Ti2AlC 含量增加,Ti-47Al合金中片层团尺寸逐渐减小,其细化原因主要是合金的凝固路径由包晶凝固转变为α凝固,而Ti2AlC可以为α非均匀形核提供形核质点,进而细化组织晶粒。MA 等[20]以氧化石墨烯为原料,利用其与TiAl 基合金的原位反应研究了烧结过程中的组织演变。随着温度升高,石墨烯溶解于TiAl基合金基体,在较高畸变能作用下C 原子优先在晶界及相界面处扩散,形成的Ti2AlC 颗粒也在此位置析出,阻碍晶界运动,在两相区温度之间基体组织呈等轴状。随着温度升高进入α 单相区,TiAl 基体转变为α2+γ 全片层组织,并且Ti2AlC 颗粒相均匀分布于两相界面处,烧结过程中的组织演变过程如图3所示。

图2 硼化物在裂纹扩展阶段的作用示意[14]Fig.2 Schematic diagram of boride action in the crack growth stage[14]

图3 石墨烯制备TiAl复合材料机理示意[20]Fig.3 Schematic diagram of the synthesis mechanism of TiAl composites fabricated by graphene[20]

除细化组织外,合金化元素还可以改善合金凝固组织均匀性,改变基体相组成或改变主要相分布状态,达到改善合金显微组织目的。作为主要添加元素,B、C 元素的联合添加可以显著优化合金组织均匀性,杜立华等[21]研究证实了TiB 和TiC 同时存在可优化铸态Ti-46Al-7Nb 合金组织,原因在于TiC 的存在使β 相形态由沿晶界分布的粗大柱状晶转变为分散于晶粒内部的块状或条状。

Nb、Mo、Fe、Co等过渡族元素和La、Ce、Y等稀土元素的适量添加可影响合金相组成或形成化合物,进而改变合金显微组织。其中,添加Nb元素可以促进α2相稳定,抑制γ相形成,从而细化α2+γ两相晶粒尺寸[22]。Mo元素的添加可以在组织晶界处形成钼化物,阻碍α晶粒长大,从而细化合金片层组织[23]。Fe元素和Mo元素的添加都可通过稳定β相延缓晶粒生长速率,起到细化晶粒作用[24]。Co元素的添加可以改变TiAl基合金的平衡凝固路线,使晶界处形成B2相,并抑制晶粒长大,起到细化晶粒和减小片层间距的作用,不同Co含量下Ti-45Al-8Nb-0.3Y合金的显微组织形态如图4所示[25]。Sn元素的添加则会固溶于γ相中,使得γ相晶格膨胀而改变合金显微组织[26]。

图4 Ti-45Al-8Nb-0.3Y-xCo合金的典型片层组织[25]:(a) Ti-45Al-8Nb-0.3Y合金;(b) Ti-45Al-8Nb-0.3Y-0.5Co合金;(c) Ti-45Al-8Nb-0.3Y-1Co合金;(d) Ti-45Al-8Nb-0.3Y-2Co合金Fig.4 Typical lamellar microstructures of Ti-45Al-8Nb-0.3Y-xCo alloys[25]:(a) Ti-45Al-8Nb-0.3Y alloy;(b) Ti-45Al-8Nb-0.3Y-0.5Co alloy;(c) Ti-45Al-8Nb-0.3Y-1Co alloy;(d) Ti-45Al-8Nb-0.3Y-2Co alloy

马志坤[27]研究了稀土元素对铸态Ti-44Al-6Nb合金显微组织的影响,表明La 的添加可以在合金晶粒间隙及缺陷处形成含La相,阻碍晶粒长大,减小枝晶长度,并且使结晶前沿出现成分过冷,增加形核动力及形核率,从而起到细化组织的作用;Ce的添加可在合金中形成CeO 等含Ce 相,抑制枝晶长大速度而细化组织,而不是作为异质核心影响结晶过程。与La 元素相似,Ce 也会在结晶前沿产生成分过冷,增加形核动力,加速形核过程。陈玉勇等[28]研究表明Y元素的添加可以降低锻造TiAl合金晶粒尺寸和层片间距,一方面,由于Y元素在Ti或Al中的偏析系数较大,可抑制晶粒长大,细化晶粒;另一方面,Y 元素在提高γ 相形核率的同时会阻碍γ 相和α2相厚度的增加,细化片层间距。

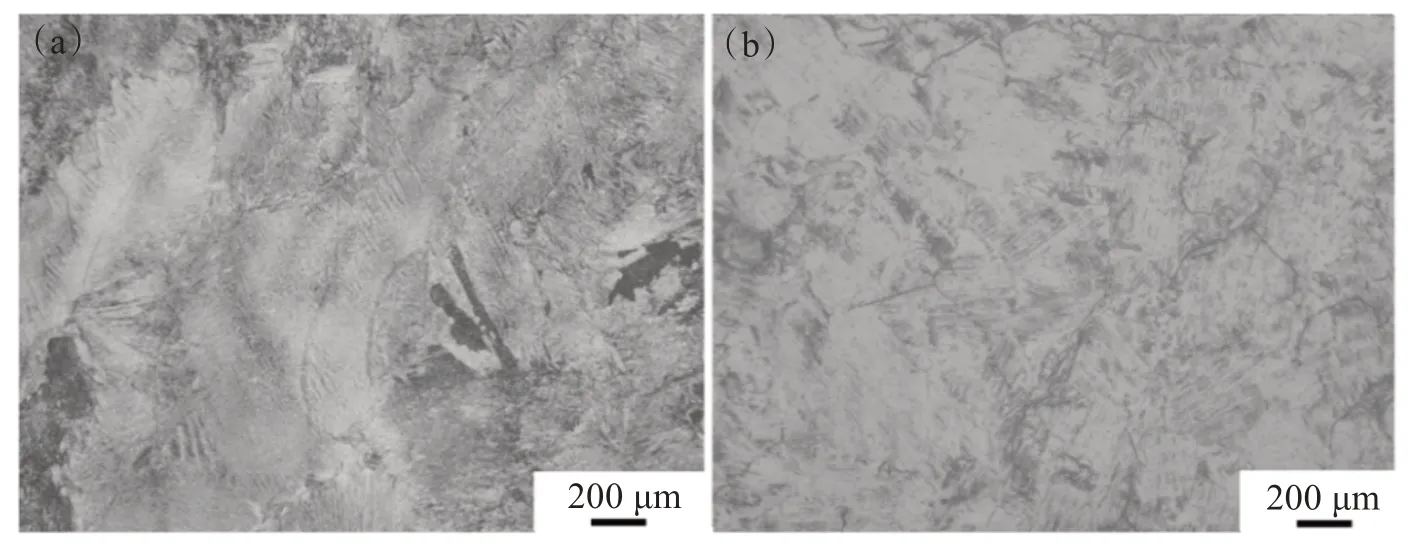

研究者对多元合金化技术进行了深入研究,添加的多元元素可能会相互促进,综合提高材料的力学性能,也可能会相互抵消,降低材料的力学性能,因此,多元合金化元素的选择至关重要[29]。杨亮等[30]向Ti-45Al-8Nb-0.4B 合金中分别加入2% Cr、2% Mn和1% Cr-1% Mn,发现Cr 元素与Mn 元素的联合添加有相互促进作用,有利于β 相稳定,促进由(γ+B2)相组成的新型β-γ 高Nb-TiAl 基合金的形成,具有优异的高温性能。在已知某些元素作用效果的基础上,如何使多元合金化发挥最大的效果,是目前的研究重点。王艳晶等[31]利用B 元素可以细化TiAl 基合金晶粒、Hf 元素可以提高TiAl 基合金高温强度和应力持久寿命、Y 元素可以改善TiAl 基合金室温力学性能和高温抗氧化性能的特性,联合添加B、Hf、Y元素至高Nb-TiAl 基合金中,2 种合金的铸态组织如图5所示。添加B、Hf及Y元素后的合金组织明显细化,其细化机理可以解释为:①Y 元素可以降低液态金属表面张力,增加结晶核心,并与O 形成Y2O3,抑制β 相晶核长大且增多β 相形核数量;②Hf 元素的加入在凝固过程中可与基体形成富Hf 原子团,或者促进B 元素形成TiB2和HfB2,进而促进形核;③B 元素会与基体中的Ti 形成TiB2,抑制晶粒长大。王艳晶等[32]还将2 种合金在1 260 ℃/20 h+900 ℃/30 min/AC 的条件下进行热处理,添加合金化元素的高Nb-TiAl 基合金组织晶粒实现了进一步细化,如图6 所示。其细化机理可以解释为:①当温度为1 260 ℃时,合金处于α+γ 两相区,发生α2+γ→α 的转变以及γ 相的形核长大,且组织中的各种缺陷能量较高,起到了促进形核的作用;②存在的Y2O3和硼化物可以成为形核的核心,同样促进了形核;③α 和γ 两相在晶粒长大中相互制约,导致组织晶粒细化;④900 ℃保温时,发生α→α2+γ 相变形成α2/γ 层片团,且TiB2和Y2O3在相变过程中促进γ 相的形核率,从而形成γ 相和α2/γ层片团的双态组织,使晶粒更为细小。在进一步的研究中发现Hf 含量(0.1%~0.5%)的继续添加会形成YAl2相,致使层片团进一步细化。

图5 不同TiAl基合金的显微组织[31]:(a) Ti-45Al-8Nb合金;(b) Ti-45Al-8Nb-0.2B-0.5Hf-0.1Y合金Fig.5 Microstructure of different TiAl-based alloys[31]:(a) Ti-45Al-8Nb alloy; (b) Ti-45Al-8Nb-0.2B-0.5Hf-0.1Y alloy

图6 热处理后不同TiAl基合金的显微组织[32]:(a) Ti-45Al-8Nb合金;(b) Ti-45Al-8Nb-0.2B-0.5Hf-0.1Y合金Fig.6 Microstructure of different TiAl-based alloys after heat treatment[32]:(a) Ti-45Al-8Nb alloy; (b) Ti-45Al-8Nb-0.2B-0.5Hf-0.1Y alloy

2 合金化元素对TiAl 基合金力学性能的影响及作用机理

TiAl 基合金的力学性能与组织晶粒尺寸密切相关,晶粒尺寸越小,合金强度与塑性越高。间隙非金属元素C、N 和B 均对合金片层团具有细化作用,在此重点介绍C 元素。C 间隙元素可以在TiAl 基合金中生成Ti2AlC、Ti3AlC、Ti3AlC2等增强相,这些增强相可作为异质形核质点促进形核,抑制片层的长大,从而起到晶粒细化作用。同时,C元素固溶到合金中会产生晶格畸变,又能起到固溶强化作用,从而有效提高TiAl 基合金的力学性能。宗波等[33]研究发现添加C元素后,TiAl基合金由原本较为粗大的柱状晶转变为等轴晶,并且随着C 元素添加量增加,合金组织晶粒发生明显细化,当C含量为0.6%时,合金的力学性能较优。C 元素添加量增加也提高了合金的显微硬度,当其达到固溶极限后,合金硬度趋于稳定,这主要归因于C 元素的固溶强化作用,而与Ti2AlC 等增强相的产生关系不大。此外,C元素还会提高合金的强度和蠕变抗力[34], LAPIN[35]等发现采用离心铸造法制备的Ti-46.4Al-5.1Nb-1C-0.2B 合金的显微组织呈(α2+γ)两相层片交错分布,并在枝晶中形成了均匀分布的颗粒状Ti2AlC 增强相,并且C 元素的加入细化了片层组织,在C 元素的固溶强化和Ti2AlC 沉淀强化的共同作用下,有效提高了合金的力学性能。与Ti-46.4Al-5.1Nb-0.2C-0.2B 合金相比,Ti-46.4Al-5.1Nb-1C-0.2B 合金因生成更多的Ti2AlC 增强相,对位错运动的阻碍作用更加显著,从而改善了合金的抗蠕变性能。李书江等[36]的研究也证实了Ti2AlC 沉淀相的形成可以提高TiAl-Nb 合金全片层组织的蠕变抗力。此外,DAI等[37]还发现C元素的添加会稳定β 相,改善Ti-45Al-3Fe-2Mo 合金的蠕变抗性。IMAYEV 等[38]发现在Ti-45Al-8Nb 合金中添加0.2%的C 元素可以得到细小的组织结构, 该合金在850~1 050 ℃范围内具有超塑性,如图7所示。但是,现有报道中关于C 元素对TiAl 基合金的强化机理还没有统一解释,PARK 等[39]提出2 种解释:①C 元素可以降低合金的片层厚度,增多片层数目,从而对位错滑移和晶界滑移起到阻碍作用;②碳化物的形成会阻碍位错运动,促进沉淀强化。WORTH 等[40]认可C 元素的添加对位错滑移有阻碍作用。

图7 Ti-45Al-8Nb-0.2C合金在挤压、热锻、时效后的EBSD取向(a)及典型试样超塑性变形后的宏观形貌(b)[38]Fig.7 EBSD orientation map for the Ti-45Al-8Nb-0.2C alloy after extrusion and hot forging followed by ageing (a) and the macromorphologies of some typical tensile specimens after superplastic deformation(b)[38]

除C 元素外,Sn、Nb、W、Mo、Mn 等过渡族元素对合金的力学性能也有一定的改善作用。Nb元素的添加可显著提高合金的力学强度,但其塑性降低[41]。添加少量的W 元素可以提高TiAl基合金强度以及脆韧转变温度,同时减缓强度随温度下降的速率,但对合金的室温塑性影响甚微[42]。Mo 含量的增加会促使枝晶间的微偏析和沿晶界形成β相,进而导致合金屈服强度减小,而塑性提升[43]。Mn 的添加会使合金晶粒细化,减少位错在晶内的塞积长度,缓解形成裂纹所需的应力集中,并抑制裂纹在晶间扩展,允许合金在断裂前承受更大变形量,从而改善合金塑性[44]。潘宇等[26]研究发现,添加微量Sn 元素后,Ti-45Al-8.5Nb-0.2W-0.2B-0.02Y 合金的力学性能显著改善,Sn元素固溶于γ相中,与Al原子发生置换固溶效应,改变γ 相的晶格常数,使其c/a轴比值更接近1,有利于改善基体塑性。

La、Y、Er 等稀土元素也可通过细化晶粒或净化基体等效应有效提升合金的力学性能。洪雨等[45]在研究La 对Ti-44.7Al 合金性能的影响时发现,合金的强度随La 含量的增加而增大,当La 含量为0.5%时,强度达到峰值,随后强度随La含量增加而下降,这是因为当La元素加入过多时会在基体中产生孔隙或生成尺寸较大的第二相,使合金性能下降;KE等[46]研究了添加0.7% Y元素对铸造Ti-16Al-27Nb合金组织及力学性能的影响,结果表明, 添加微量的Y 虽对合金相组成影响甚微,但是能够显著细化合金组织晶粒,从而改善合金力学性能。WANG 等[47]研究了Er掺杂对定向凝固Ti-47Al-2Nb-2Cr 合金组织及性能的影响,结果表明,Er添加后可在基体中形成含Er氧化物颗粒,降低合金中的氧含量,提升合金的塑性。此外,SUN等[48]研究了碱土金属Mg含量对TiAl基合金组织性能的影响规律,结果表明,添加微量的Mg 元素可以细化晶粒。相比于纯TiAl 基合金,添加0.5%Mg 后,合金在室温和高温下的抗拉强度和屈服强度均有所提升,这可归结于Mg的细晶强化和固溶强化效应;但是,当Mg 含量增加至1%时,在晶界处形成富Mg 颗粒,导致合金的力学性能降低。Mg 添加量为0.5%和1%的合金在800 ℃/240 MPa 的测试条件下的蠕变寿命分别为45.3 h 和35.5 h,均高于纯TiAl基合金的25.3 h。

在粉末冶金领域,合金化元素粉末的添加对烧结活性低的TiAl基合金粉末具有显著的强化烧结提升致密度的作用。XIA 等[49]针对TiAl 基合金无压烧结致密化困难问题,研究了添加微量Ni 元素对Ti-45Al-5Nb-0.2C-0.2B 合金烧结致密化行为及组织性能的影响规律,结果表明,Ni元素在烧结过程中形成了含Ni瞬时液相,起到了降低烧结温度、促进烧结致密化的作用,合金的致密度可提升至99%以上;Ni添加量为1.25%的TiAl 基合金具有良好的压缩性能,其压缩强度达到(2 200±50) MPa,屈服强度达到(750±20) MPa,压缩率达到28%±0.5%。 此外,SOYAMA 等[50]的研究也表明中性元素Zr 可以有效降低TiAl 基合金的烧结致密化温度,最佳烧结温度随Zr 含量增加而降低, Zr 含量为5%的TiAl 基合金在1 430 ℃下的烧结致密度可达到99%以上,烧结致密化温度较TiAl 基合金降低100 ℃左右,但在合金晶界处会形成富Zr 的β 相,而经1 380 ℃/6 h 退火处理后,偏析现象得到改善。

3 合金化元素对TiAl 基合金高温抗氧化性能的影响及作用机理

TiAl 基合金作为新一代高温结构材料展现出替代传统镍基高温合金的巨大潜力,但其在850 ℃以上较差的抗氧化能力严重限制了应用进程。通常情况下,含Al 元素的高温合金在氧化时趋向于形成致密的Al2O3保护膜,可有效降低O 元素在合金中的扩散速率,从而防止合金的内部氧化。然而,对于TiAl基合金,热力学上生成TiO2和Al2O3所需的自由能十分相近,导致TiO2和Al2O3存在竞争交替生长行为,最终生成了既包含Al2O3又包含TiO2的复杂混合层。由于TiO2结构较为疏松,在氧化过程中会为O 原子提供快速扩散通道,溶氧量较高的混合层与基体的结合较弱,易产生裂纹和孔洞等缺陷,造成TiAl基合金高温抗氧化性能不足[8]。目前的研究表明,对TiAl基合金进行表面处理(如表面化学处理、表面离子注入及扩散渗等)及元素合金化可以有效改善其抗氧化性能,并且后者因成本低、可行性高等优势成为了研究热点。

促进形成连续致密的Al2O3保护膜,抑制TiO2等不利氧化物的形成是利用微合金化技术提高TiAl基合金高温抗氧化性能的主要依据。研究发现,通过添加适量Nb、Si、Mo、W、Sn、Co、Y 等元素可以有效改善TiAl 基合金的高温抗氧化性能。陈国良等[51]研发的高Nb-TiAl 已被广泛认为是发展高温性能钛铝合金的首例,对提高TiAl 基合金的抗氧化能力和使用温度方面具有“里程碑”意义。此外,该研究组还系统研究了Nb 元素对TiAl 基合金高温抗氧化性能的影响机理,表明添加的Nb 元素以Nb5+存在形式取代了TiO2中Ti4+位置,减小了阴离子空位,实现TiO2的生长控制,并促使形成连续致密的Al2O3保护膜,从而显著提高了TiAl基合金的高温抗氧化性能。欧阳思慧等[52]研究发现Nb 含量的增多可促进Al2O3的生长,致密的Al2O3膜阻碍了Ti 元素向外扩散,并提高氧化膜对基体的黏附性,从而减缓了合金的氧化速率。有研究者利用TiAl 基合金化层改善传统钛合金的高温抗氧化性能,如戴景杰等[53]以激光表面合金化技术在TC4 钛合金表面制备了不同Nb 含量掺杂的Ti-Al 合金化层,结果表明,Nb 掺杂的表面层在800 ℃等温氧化100 h 后的氧化增重显著低于基体,抗氧化性能优异,并且随着Nb 含量增多,合金化层的高温抗氧化性能逐渐增强。然而,当TiAl基合金中的Nb 添加量过高时,合金中会存在富Nb相,反而会降低材料的高温抗氧化性能。YOSHIHARA 等[54]证实TiAl 基合金中最有效的Nb添加量为10%~15%,过量Nb 会导致氧化膜中形成TiNb2O7和AlNbO4相,降低TiAl 基合金的高温抗氧化性能。此外,程晓英等[55]认为高温氧化过程中TiN 相的形成是降低基体氧化速率的主要原因,而Nb 元素可以稳定TiN 相,降低其向TiO2转变的速率,阻碍O 元素的内扩散,进而提高合金的高温抗氧化性。

与Nb 元素类似,添加适量Si间隙元素也会起到促进致密Al2O3层的生成和抑制TiO2生长的目的。肖伟豪等[56]发现Si 元素与Ti 元素的亲和力极佳,可以有效降低Ti元素活性,相对提高了Al元素活性,进而促进致密Al2O3膜的形成。DALIBOR 等[57]研究表明,Si 元素的增加可以减小氧化膜厚度且提高氧化膜中Al2O3的含量,当Si 含量为10%时,TiAl 基合金表面形成了连续致密的Al2O3膜,显著改善合金的抗氧化性能。董利民等[58]的研究表明,当合金中Nb 含量较低时,Si 元素的添加对于合金高温抗氧化性能的改善效果更为有效。

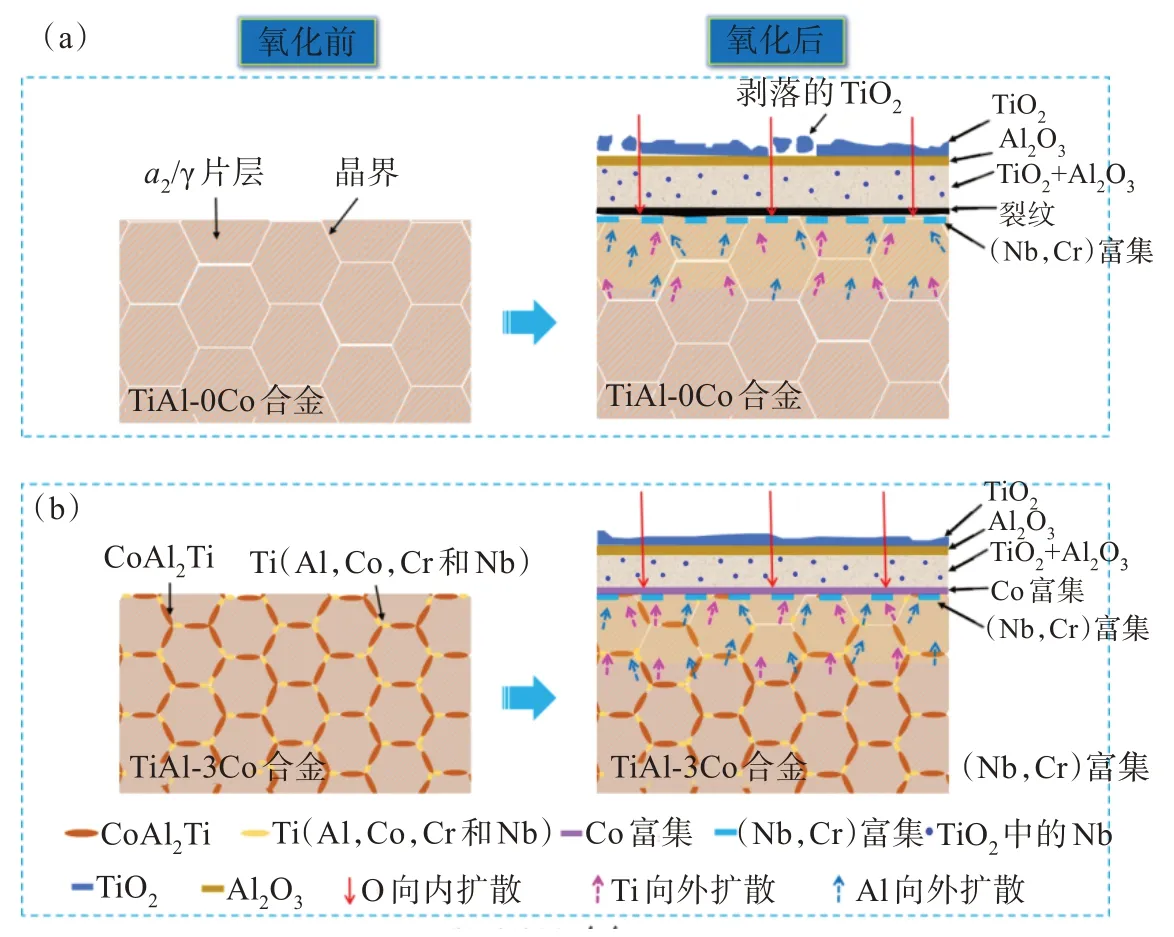

过渡族元素Mo 的添加主要通过形成氧溶解度较小的Ti2AlMo相降低合金表面氧含量,促进形成致密Al2O3膜,同时,Mo 元素可能嵌于TiO2晶格中,降低其生长速度,提高合金高温抗氧化性能[59]。W 元素的添加则主要通过抑制合金内部氧化,改善合金的抗氧化性能[60]。另有研究表明,Sn 元素在TiAl 基合金中具有显著的固溶强化作用,而PAN 等[61]另辟蹊径地研究了Sn 元素对TiAl 基合金高温抗氧化性能的作用规律,以Ti-45Al-8.5Nb合金为原料,研究了不同Sn 掺杂量对于该合金在1 000 ℃下氧化行为的影响,结果表明,Sn元素的加入可以在TiAl基合金中形成一层连续的Ti3Sn 保护层,减少环境中O 元素的向内扩散,提高了合金的抗氧化能力,TiAl-0Sn 合金和TiAl-3Sn 合金在1 000 ℃等温氧化100 h 的机理如图8 所示。PAIV 等[62]还发现Co 元素也能在合金基体和氧化膜之间形成富Co 层,以及沿晶界分布的富Co 相网络结构,有效阻碍氧向内扩散和Ti、Al 元素向外扩散,抑制氧化膜生长,缓解氧化膜中的应力状态,增强合金氧化膜的抗剥落能力,从而提高TiAl基高温抗氧化能,TiAl-0Co 合金和TiAl-3Co 合金在900 ℃等温氧化100 h的机理如图9所示。

图8 2种合金在1 000 ℃下等温氧化100 h后的氧化机理示意[61]:(a) TiAl-0Sn合金; (b) TiAl-3Sn合金Fig.8 Schematic diagram of the oxidation mechanism for two alloys after isothermal oxidation at 1 000 ℃ for 100 h[61]:(a) TiAl-0Sn alloy; (b) TiAl-3Sn alloy

图9 2种合金在900 ℃下等温氧化100 h后的氧化机理示意[62]:(a)TiAl-0Co合金;(b)TiAl-3Co合金Fig.9 Schematic diagram of the oxidation mechanism for two alloys after isothermal oxidation at 900 ℃ for 100 h[62]:(a) TiAl-0Co alloy; (b) TiAl-3Co alloy

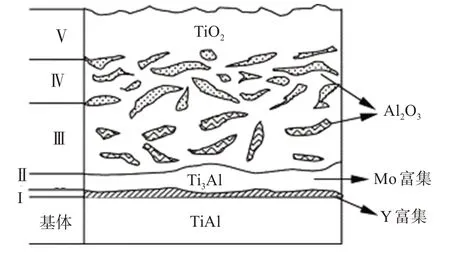

稀土元素Y 也可通过改善合金显微组织提升TiAl基合金的高温抗氧化性能。张宁等[63]研究发现,Y 元素的细化晶粒作用会在氧化过程中促使外层形成晶粒细小的氧化膜,增强了氧化膜与基体的黏附性,从而提高TiAl 基合金的高温抗氧化性能。WU等[64]研究了添加Y 对Ti-46.6Al-1.4Mn-2Mo-0.3C 合金抗氧化性能的影响,结果表明,Y 的加入使得氧化皮的微观结构发生了变化,如图10所示,富Y层的形成可以有效阻碍环境中的O 向内扩散,从而提高合金的抗氧化性。

图10 Ti-46.6Al-1.4Mn-2Mo-0.3C-0.6Y合金在800 ℃空气中等温氧化350 h后形成的氧化物横截面微观结构示意[64]Fig.10 Schematic diagram of the cross-sectional microstructure of the oxide formed in the Ti-46.6Al-1.4Mn-2Mo-0.3C-0.6Y alloy after isothermal exposure in air at 800 ℃ for 350 h [64]

除了实验中观察到合金化元素可促进TiAl基合金中形成连续致密保护膜,提升合金的高温抗氧化性能外,PING 等[65]在利用第一性原理系统计算合金元素对合金抗氧化性能的影响时发现, 合金元素的2种效应通常可以增强TiAl基合金的抗氧化性能,即降低Al2O3对TiO2的相对稳定性和提高氧的空位形成能。合金元素Zr、Nb、Mo、Hf、Ta、W、Re 可降低Al2O3对TiO2的相对稳定性,增加TiO2中氧空位的形成能,理论计算的这2种效应与实验结果都证明这些元素可以提高TiAl 基合金的抗氧化性。但是,计算结果表明V 和Pt 元素也降低了Al2O3对TiO2的相对稳定性,实验结果却发现这2种元素对合金抗氧化性能没有益处。原因在于,Ti 本身在Al2O3有较高的溶解度,即使不加合金化元素,Ti 也可以降低Al2O3对TiO2的相对稳定性,而V和Pt元素对2种氧化物相对稳定性的降低程度低于Ti 元素,所以两者并不能有效提高合金的高温抗氧化性能。

区别于其他元素,添加Cr 元素对提高TiAl 基合金的高温抗氧化性能有双重作用:当Cr含量低于4%时,并不能促进连续致密Al2O3膜的形成;当Cr 含量高于7%时,可使合金中形成连续的Laves相,氧化后形成致密的Al2O3膜,提高合金高温抗氧化性能,但是脆性的Laves 会对TiAl 基合金的塑性造成不利影响[60]。

单一的合金元素添加对于TiAl基合金性能的改善效果有限,多元合金化是一种有效的改进措施。XIANG 等[66]研究发现,随着Nb 含量增加,高铌TiAl基合金的高温抗氧化性逐渐增强,但其长期抗氧化性能仍然较差。配合添加Y 元素可以改善该缺陷,但只有Y 元素在最佳添加量时,在Y 和Nb 元素的协同作用下,合金才具有最佳的抗氧化性。此外,随着Nb 含量的增加,最佳Y 含量呈下降趋势,当Nb 含量从6%增加到9%时,Y 的最佳添加量从0.4%下降至0.2%。张铁邦等[67]的研究表明,Nb 和Mo 元素的联合添加可有效改善合金高温抗氧化性能,并且作用效果强于单一的Nb 元素或Mo 元素。JIANG 等[68]研究发现,Nb(5%~10%)和Si(1%~5%)的联合添加,对合金的高温抗氧化性能有明显的增强效果。王艳晶等[9]研究发现,B 和Y 元素的联合添加可以改善高铌TiAl 基合金的氧化膜结构,促进形成致密的Al2O3层,显著提高合金的高温长期抗氧化性能;而W 和Y 元素的联合添加虽可促进Al2O3层的形成,但同时也促进了TiO2的形成,破坏了致密的Al2O3层,不利于合金的高温长期抗氧化性能; 此外还研究了W、B 和Y 3 种元素同时添加对基体的作用,然而改善效果甚微,与Ti-45Al-8Nb 基体的氧化程度相当。王艳晶等[69]还发现Hf 元素与Y 元素的联合添加可形成致密的Al2O3膜,并可增强保护膜与基体的黏附性,尤其Nb/Hf 比值较小时,高温抗氧化性能更好。此外,Mo 和W 元素的添加可以降低氧的溶解度,抑制内氧化的同时促进Al2O3的形成,使得合金表面形成连续致密且与基体结合良好的氧化膜,进而提高合金的高温抗氧化性能。但是,并不可将合金随意组合添加,否则可能恶化合金性能。丁晓非等[70]研究发现,W、Cr 的联合添加导致合金高温抗氧化性能下降,原因在于W 的添加导致β 相增多,削弱了Nb 的抗氧化作用,而Cr 的添加导致氧化膜与基体黏附性变差,综合作用下导致合金高温抗氧化性能下降。

4 结语与展望

目前,TiAl 基合金主要用于航空航天和汽车制造领域,而随着现代技术的快速发展,对综合性能优异的新型TiAl基合金的需求越来越迫切。现阶段合金力学性能的改善还存在较多问题,虽然通过添加合金化元素可以明显改善合金的强度、塑性或是高温性能中的某一项指标,但是通常会引起合金其他性能降低。因此,如何提高TiAl 基合金的综合性能是推动其应用水平的关键。元素微合金化是TiAl基合金研究中最重要的手段,可以从以下3个方面继续推进研究工作:

1)在单一元素微合金化机理研究方面,继续加大微合金化元素对TiAl基合金组织性能等作用机制的研究力度,并针对不同TiAl 基合金成分建立微合金元素种类-元素含量-组织-性能等的关联机制。

2)在多元素微合金化机理研究方面,深入分析多元素对显微组织、力学性能以及高温抗氧化性能的协同作用关系,制定面向TiAl 基合金应用需求的微合金化定量添加制度。

3)在材料设计方面,避免传统“炒菜式”的创新方式,可以利用机器学习等数据分析手段深度挖掘合金化元素对TiAl 基合金显微组织、力学性能以及高温抗氧化性能等影响规律的内在关系,建立合适的模型,加速材料的研发进程。