阳离子型嵌段聚醚破乳剂合成及性能评价∗

2024-01-05孙付川祝显江董翠婷

王 俊,孙付川,祝显江,董翠婷,黄 蕊,王 玲

(1.东北石油大学化学化工学院,黑龙江省聚烯烃新材料重点实验室,黑龙江大庆 163318;2.安达市博源泰化工实业有限公司,黑龙江安达 151400)

石油是重要的能源和战略物资,随着全球经济的增长,其需求也迅速增加。由于原油开采过程中的注水驱替、地下原油的分布等因素,加工和提炼原油过程中会产生水[1]。原油中的水和石油中的天然表面活性物质会导致原油在温度和剪切条件下发生乳化[2]。目前,世界上约80%的原油以乳状液的形式被开采[3]。近年来,化学驱采油技术应用广泛,主要是使用表面活性剂或聚合物作为驱油剂来提高采收率。化学试剂会在油水表面聚集形成坚硬、稳定、黏弹性的界面膜,进一步提高稠油乳液的稳定性[4-5]。稠油乳液破乳技术可分为机械、化学和生物三类,其中化学破乳技术是最经济和最常用的破乳方法,加入少量破乳剂可以提高稠油乳状液的破乳效率。同时,破乳温度和破乳剂用量等因素也会影响破乳速度。因此破乳剂常作为化学助剂应用于石油工业,处理油田采出液并降低采出液中原油含水量。石油随着开采经历了一次采油、二次采油和三次采油3个阶段,采出液中水包油型(O/W)乳化液不断增多,而要想高效地处理采出液,就需要对破乳剂的性能做出更高的提升[6-10]。嵌段聚醚作为目前常用的破乳剂,具备高效破乳、适用性广泛、脱出水清、界面齐等特点[11-15]。聚醚类破乳剂按分子的结构可分为线型、多支链型,多支链、高分子量的破乳剂有利于稠油的破乳脱水[16-18]。

作者通过乙二醇和环氧氯丙烷在三氟化硼乙醚作催化剂的情况下,发生聚合反应生成卤代聚醚,然后与环氧乙烷、环氧丙烷发生嵌段聚合反应,再与三甲胺水溶液发生季胺化反应生成系列阳离子型嵌段聚醚(CBPD)破乳剂,考察了CBPD破乳剂的破乳性能。由于系列CBPD 水溶液带正电荷,与污水中的颗粒起到电中和作用,减小了分子间的排斥力,使污水颗粒脱稳、沉淀,进而有利于过滤清水。既保证高效破乳,又实现了对污水的处理,促进了破乳剂的发展。

1 实验部分

1.1 试剂与仪器

乙二醇、三氟化硼乙醚、环氧乙烷、环氧丙烷、三甲胺、石油醚、二甲苯:分析纯,天津市大茂化学试剂厂;环氧氯丙烷:分析纯,天津市永大化学试剂开发中心;w(水)=7%原油:工业纯,大庆市第三采油厂;辛基酚聚氧乙烯醚工业实用破乳剂OP-25:济宁棠邑化工有限公司。

电子天平:BS124,德国赛多利斯公司;傅里叶变换红外光谱仪:HITACHI 260.20,日本日立公司;电热恒温水浴锅:DF-101S,山西省文化医疗器械厂;旋转蒸发仪:RE52CS,上海亚荣生化仪器厂;循环水式多用真空泵:SHB-Ⅲ,开封市宏兴科教仪器厂;精密增力电动搅拌器:JJ-1,江苏金坛市华宇仪器厂;核磁共振仪:ADVANCE Ш 400 MHz,德国Bruker 公司;破乳剂评价仪:DPY-2C,泰州市姜堰分析仪器厂;高压反应釜:CJF,河南泰洪升仪器设备有限公司。

1.2 系列CBPD的合成

1.2.1 氯代聚醚的合成

称取46.55 g乙二醇,2.96 g质量分数为0.4%的三氟化硼乙醚催化剂,置于带有温度计及机械搅拌器的三口烧瓶中,50℃水浴加热,694 g机械搅拌,称取环氧氯丙烷,缓慢滴加,根据反应放热速率控制滴定速度1~2滴/s。待环氧氯丙烷全部滴定完成后,调整水浴温度至55~60℃,使其老化,继续反应1 h。得到黄色黏稠液体产品即为氯代聚醚EG-(ECH)5,合成反应方程式见图1。

图1 氯代聚醚EG-(ECH)5 的合成

1.2.2 二嵌段聚醚的合成

称取300 g氯代聚醚EG-(ECH)5加入高压反应釜中密封。用高纯氮气多次吹扫加料管道和反应釜,重复抽真空3~5次,保证装置密闭不漏气,排放装置中氮气达到常压,打开搅拌器和加热开关,加入11.82 g质量分数为0.8%的三氟化硼乙醚催化剂,升温至110℃,控制反应釜内温度至110±10℃,通过进料管向反应釜内通入1 178.00 g环氧乙烷,反应釜压力控制不高于0.4 MPa,待物料反应完全且反应釜中压力回落后,在该温度下继续反应0.5 h,得到聚环氧乙烷的亲水头基。称取200 g制得的聚环氧乙烷加入高压反应釜中,控制温度至120±10℃,加入4.34 g质量分数为1%的三氟化硼乙醚催化剂,再通过进料管向反应釜通入334 g 环氧丙烷,使反应釜压力不高于0.4 MPa,等到物料反应完全且反应釜中压力降至常压后,继续反应0.5 h,得到聚环氧丙烷亲油头基。反应结束后降温,从出料口放出产物即得到二嵌段聚醚。

1.2.3 三嵌段聚醚的合成

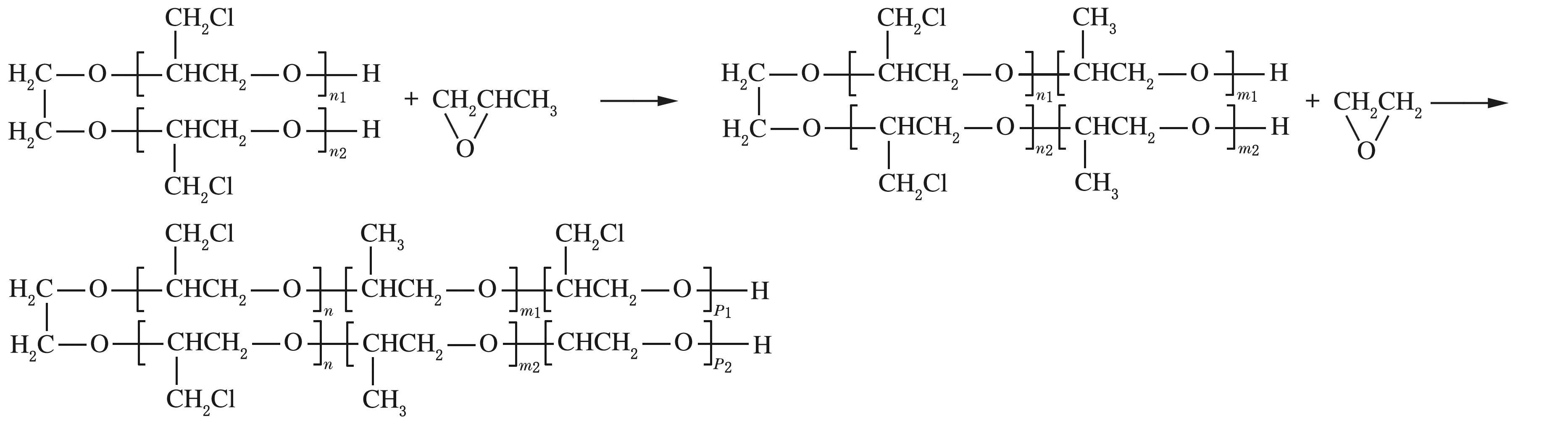

合成三嵌段聚醚在合成二嵌段聚醚的基础上继续反应,称取200 g聚环氧丙烷亲油头加入高压反应釜中,控制反应釜内温度至(120±10)℃,先加入3.16 g质量分数为1%的三氟化硼乙醚催化剂,后加入116 g环氧乙烷,反应釜压力不高于0.4 MPa,待物料反应完全且反应釜中压力降低至常压后,继续反应0.5 h,反应结束,降温,从出料口放出产物,即可得到三嵌段聚醚,合成反应方程式见图2。

图2 三嵌段聚醚的合成

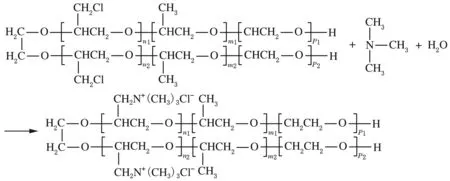

1.2.4 CBPD的合成

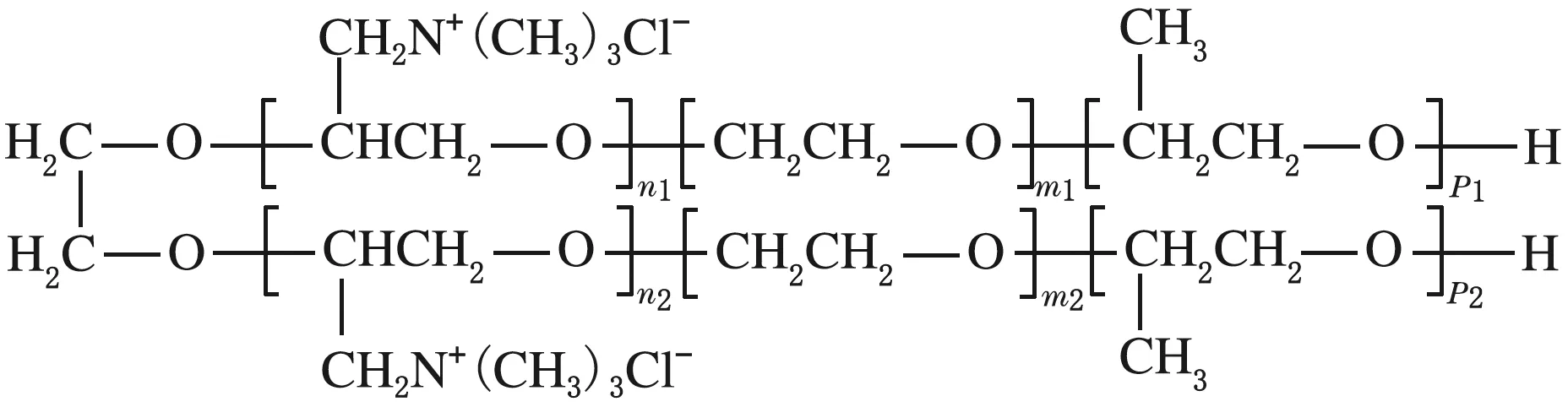

合成的二嵌段聚醚、三嵌段聚醚在三甲胺水溶液中发生季铵化反应,改变亲水嵌段(ECHn+EOn)与亲油嵌段(POn)物质的量比(分别为1∶1,1∶2),制得12 种不同的破乳剂,分别命名为CBPD-1,CBPD-2,CBPD-3,CBPD-4,CBPD-5,CBPD-6,CBPD-7,CBPD-8,CBPD-9,CBPD-10,CBPD-11,CBPD-12。合成反应方程式见图3。二嵌段破乳剂结构见图4,三嵌段破乳剂结构见图5。

图3 季胺化反应方程式

图4 二嵌段聚醚破乳剂分子式

图5 三嵌段聚醚破乳剂分子式

1.3 破乳实验

按照石油天然气标准(SY/T 5281-2000)[19]进行原油乳化液的配制,称取400 g 原油,量取65 m L模拟污水分别置于50℃恒温水浴中恒温预热5 min,n=2 000 r/min 进行乳化,搅拌30 min,配制成模拟原油乳化液[w(水)=20%]。采用破乳剂评价仪进行原油乳化液脱水率测定。取70 m L配制好的乳化液装进玻璃容量瓶中,加入一定量的破乳剂,将玻璃容量罐放入装置中,保证接触良好。开启仪器,调设温度、时间、电压,待装置升温至所需破乳温度时,开始计时,实验结束后,取出容量瓶读取数据,记录脱出水体积,脱水率计算见公式(1)。

1.4 表面张力的测定

分别配制ρ=30、60、90、120、150、180、210、240 mg/L的CBPD-1~CBPD-12溶液,在t=25℃测定表面张力。

1.5 红外光谱测定

用溴化钾压片法,对共聚物的结构进行光谱鉴定,仪器扫描范围为450~4 000 cm-1。

1.6 核磁共振氢谱测定

核磁共振谱测试采用四甲基硅烷(TMS)为内标,D2O 为溶剂。

2 结果与讨论

2.1 产物结构分析

氯代聚醚、嵌段聚醚、CBPD-9的FTIR 谱图见图6。

图6 氯代聚醚、嵌段聚醚、CBPD-9的FTlR谱图

由图6可知,3 445 cm-1为O—H 的伸缩振动峰,1 737 cm-1为—CO 的伸缩振动峰,1 453 cm-1为甲基的反对称特征峰,787 cm-1为—C—Cl的伸缩振动峰,1 091 cm-1为C—O—C的伸缩振动峰,1 148 cm-1为—C—O 的伸缩振动峰。在CBPD-9的谱图中出现了酯羰基—CO 的伸缩振动峰和甲基的特征峰,无—C—Cl吸收峰出现,说明季胺化反应已发生。

CBPD-9的1H NMR 谱图见图7。

图7 CBPD-9的1 H NMR谱图

由图7 可知,δ=3 为与N 原子相连的—CH2—中氢的吸收峰,δ=3.38为与O 原子相连的—CH2—中氢的吸收峰,δ=3.71为—OH 中氢的吸收峰。CBPD-9的1H NMR 在δ=1.2~1.7处的三重峰为CBPD 上—CH3的质子峰,说明季胺化反应已发生,成功制备了CBPD-9。

2.2 表面性能分析

系列CBPD 在25℃水溶液中随浓度变化的表面张力变化曲线见图8。

图8 ρ(CBPD)对表面张力的影响

由图8可知,表面张力随着ρ(CBPD)的升高而逐渐减小至趋于稳定,这是因为随着ρ(CBPD)的升高,吸附在溶液表面的分子不断增多,因此溶液的表面张力会大幅度下降,但当达到一定浓度时,CBPD 分子在溶液中开始聚集形成团形胶束,表面张力趋于稳定。表面张力能有效降至约41 m N/m,说明系列CBPD 的表面活性较好,能取代油水界面膜上的乳化剂使其发生破裂,从而达到油水分离。而CBPD-7~CBPD-9 相较于其他系列CBPD 表面张力变化稳定,因此CBPD-7~CBPD-9 表面性能优于其他系列CBPD。从CBPD-4~CBPD-6 可以看出,图中出现了双拐点,通常认为第二个拐点就是嵌段聚醚的CMC值,即CBPD 的临界胶束浓度为150 mg/L。而双拐点的产生分为很多种,包括嵌段聚醚分子量的分布、单分子胶束的形成[20]。

2.3 破乳实验

2.3.1 破乳性能

破乳剂添加量为100 mg/L,t=70 ℃,t=2 h,考察系列嵌段聚醚破乳剂CBPD 及破乳剂OP-25对原油乳液破乳脱水率见图9。

图9 不同破乳剂作用下的原油乳液的脱水率

由图9可知,CBPD-9的破乳性能最好,脱水率可达90%;CBPD-7~CBPD-12 三嵌段聚醚破乳剂均比CBPD-1~CBPD-6二嵌段聚醚破乳剂破乳性能好。这是因为分子量越大,在油水界面所占面积越大,天然乳化剂分子被顶替越多,破乳效果越好[20]。由于CBPD-7~CBPD-9的表面性能最好,且CBPD-9的破乳性能最佳,因此后续均采用CBPD-9进行性能实验。

2.3.2 浓度对脱水率的影响

t=70℃,t=2 h,不同ρ(CBPD-9)原油乳液的破乳脱水率见图10。

图10 破乳剂浓度对原油乳液脱水率的影响

由图10可知,随着ρ(CBPD-9)增加,原油乳液脱水率增加,ρ(CBPD-9)=150 mg/L,脱水率最大,可达92.86%,继续增加ρ(CBPD-9),脱水率不再增大。这是因为浓度较低时,吸附在油水界面的破乳剂分子大多以单体形式存在,吸附量与质量浓度成正比,而油水界面张力与浓度成反比,脱水率随着破乳剂质量浓度增大而增大,当达到一定质量浓度时,吸附在油水界面的破乳剂分子过于饱和开始形成胶束,对脱水率不会产生影响,因此脱水率不再增加[21]。

2.3.3 温度对脱水率的影响

ρ(CBPD-9)=100 mg/L,t=2 h,不同温度下原油乳液的脱水率见图11。

图11 不同温度下原油乳液的脱水率

由图11可知,随着温度的升高,原油脱水率不断增大,在70℃时脱水率最高可达90%,这是由于温度的升高,原油乳液中水分子的运动开始变得剧烈,不断碰撞融合,从而加快破乳。继续升高温度,脱水率无明显变化,因此最佳破乳温度为70℃。

2.3.4 时间对脱水率的影响

ρ(CBPD-9)=100 mg/L,t=70℃,不同破乳时间对原油乳液脱水率的影响见图12。

图12 不同破乳时间下原油乳液的脱水率

由图12可知,随着破乳时间的增加,脱水率迅速增加后逐渐趋于稳定。t=30 min,脱水率为达82.86%,t=120 min,脱水率最高为90%,之后脱水率不再随时间增加而改变。

3 结 论

(1)以乙二醇、环氧氯丙烷、环氧乙烷和环氧丙烷为主要原料合成了具有良好破乳性能的CBPD 系列破乳剂。

(2)随着分子量的增大,破乳剂破乳效果逐渐提高。三嵌段聚醚CBPD-7~CBPD-12破乳剂均比二嵌段聚醚CBPD-1~CBPD-6破乳剂破乳性能要好。

(3)表面张力随着ρ(CBPD)增加先减小后趋于稳定,CBPD-7~CBPD-9 的表面性能最佳,且CBPD 的临界胶束浓度为150 mg/L。

(4)针对w(水)=20%的原油乳液,ρ(CBPD-9)=150 mg/L,t=70℃、120 min脱水率最高为92.86%。

(5)脱水率随着ρ(CBPD-9)的增加而迅速增大,但当CBPD-9达到一定临界胶束浓度时,脱水率不会再增大。