新型全自动鞋带打束机的开发

2024-01-05尹志权

尹志权

(江苏百宏复合材料科技股份有限公司,江苏 无锡 214101)

目前,市场上的通用鞋带打束机分两种类型,一种是老式机械全自动鞋带打束机,多用于大批量和质量要求不高的生产任务,此类设备机械设计复杂,全部动作依靠机械机构凸轮、链条、间歇轮等完成,冲击大、磨损快,体型庞大、机械零件专用复杂、调整困难、品质不稳定、维修困难等;另一种是手动鞋带打束机,多用于少量和样品制作等生产任务,此类设备机械设计简单,操作方便灵活,但是劳动强度大、生产效率低,产品品质因不同人员操作也各不相同,机械部分采用转键离合器,噪音大、磨损快[1-4]。

1 新型全自动鞋带打束机机械部分设计

1.1 工序和工作流程

入带打带轮→挡带环→送带轮→储带盘→撑带杆→张力压板→导带轮→导带筒→右收带夹爪→切带夹爪→切带→左收带夹爪→左收带钩→切带夹爪→切带→右收带夹爪→右收带钩。

1.2 各工序部件功能解析

1.2.1 入带打带轮

织带类绳带胚带在收集存放后通常会出现穿套打结现象,利用打带轮沿入带方向相逆方向旋转,遇到打结胚带时,打带轮可以驱打拍散打结胚带,保证后段工序顺利进行。轮盘宽度以20 cm左右为宜,太宽则体型增大且为无效范围,太窄则胚带容易摆落在轮盘两侧;轮盘直径以20 cm左右、连杆4支为宜,轮盘直径增大不仅会导致体型增大,还需要增加连杆支数。连杆材质以直径10 mm镀铬棒圆条为宜,太粗则重量增加,惯性加大,不利于控制;太细则强度不足,容易变形。铁棒容易生锈进而污染胚带,铝棒摩擦容易起黑色,特别是白色和浅色胚带污染比较严重,所以铁棒和铝棒都不适合用作连杆;当然,不锈钢棒也可以,但是不锈钢价格比较高,不仅会增加成本,而且打孔攻丝加工困难。轮盘材料以6 mm酚醛胶木板为宜,PVC板强度不够,容易破损;环氧树脂板容易变形扭曲且加工面不够光滑,容易起毛刺,容易粘挂胚带。

1.2.2 挡带环

挡带环安装在入带轮和打带轮中间,其作用是保证经打带轮打散后的坯带顺利进入入带轮,防止进入入带轮的胚带随机左右偏移出入带轮。挡带环宜采用3 mm不锈钢丝制作成宽3 cm、长8 cm左右的跑道型圆环垂直位置固定,以保证最粗胚带的最大打结接头顺利通过。

1.2.3 送带轮

送带轮由主动轮和从动轮组成,主动轮在下,宜采用直径9 cm左右、长20 cm左右的包刺皮滚轮,光面滚轮和聚氨酯包胶滚轮容易打滑,压花滚轮容易损伤胚带;从动轮宜采用聚氨酯包胶滚轮,以自身重力压在主动轮上,在从动轮一端安装“阳明PL05N”型接近传感器,当有胚带接头通过时滚轮被顶起,传感器脱离检测物报警,操作人员及时关注处理接头,防止接头卡在打束头机刀口内造成停机。送带轮和打带轮共用一个电机驱动,传动皮带采用8 mm PU熔接圆皮带,打带轮皮带以“8”字形安装,使其方向和送带轮方向相反。

1.2.4 储带盘

将1 mm厚的304不锈钢板做成滑梯状,宽30 cm,斜坡部分长50 cm,角度45°,平台部分长20 cm;在斜坡部分中间位置安装“欧姆龙E3JK-DS30M1”型光电开关,当储带到此位置时停止送带。储带盘内的胚带会呈摆线状松散折叠堆积,以避免后续用带时出现拉扯现象进而影响成品鞋带的长度。

1.2.5 撑带杆

撑带杆由上、下两根12 mm镀铬棒和左、右挡板组成,左、右挡板可以自由调节,置于储带盘平台部分中心部位,距储带盘平台的高度为50 cm,胚带从上、下圆条和左、右挡板组成的方孔通过,经过撑带杆会使储带盘内折叠堆积的胚带以自然下垂状态顺利进入张力压板,撑带杆起到拉伸和导向作用。

1.2.6 张力压板

张力挡板用1 mm厚不锈钢板做成宽10 cm、高7 cm、厚1 cm的开口盒状,上口处一侧以转轴方式连接支持,张力压板以70°倾斜放置,可向上旋转90°,在开口盒内放置6 mm不锈钢圆条,配重到80 g左右,以使经过的胚带始终保持合适的张力。

1.2.7 导带轮

导带轮用直径5 cm、厚4 cm的铝合金棒做成线轴状,内壁镶嵌2个608轴承;导带轮出带侧面放置于打束头机刀口中心位置上方,距地面的高度为180 cm。安装时保证导带轮旋转灵活,减少旋转卡顿引起的胚带张力不稳现象,保证导带轮的安装位置准确,减小左右摆带时的胚带长短差异。

1.2.8 导带筒

导带筒用直径30 mm、壁厚2 mm、长36 cm的不锈钢圆管制成,上端嵌套直径80 mm、长40 mm尼龙棒制作的内漏斗型引导口,防止胚带接头刮擦导带管口引起张力陡变而使成品鞋带长度不良。导带筒安装在滑轨的滑块上,随滑块左右摆动,导带筒支撑架前后要有30 mm的调整轨道,出带口后倾80°,避免在运行时和胶水喷头碰撞。导带筒的作用是将胚带有效输送到左、右夹爪和切带夹爪的夹持区域。

1.2.9 右收带夹爪

收带夹爪采用“亚德客HFR25 180°”气动手指气缸和定制手指爪制成,手指爪用长70 mm、宽18 mm、厚10 mm的不锈钢板制成,两手指爪对合面加工成波浪糙面,以增加对胚带的夹持紧度,上手指爪尖端切成33°斜角,和手指气缸倾斜安装形成的角度叠加在50°,这样既可以保证张开的夹爪有合适的空间夹持胚带,又可以使打好束头的鞋带在自重下滑脱。

1.2.10 切带夹爪

切带夹爪采用两个“亚德客HFR25 180°”气动手指气缸和定制手指爪制成,安装于束头切刀两侧,张开的夹爪中心和导带筒拉出的胚带对齐,夹爪闭合时胚带位于指尖10 mm处,两个气动手指气缸尾部固定在以“信捷MS6S-60CS30B1-20P4”伺服电机为驱动的“寅通FXS40-30-14-50-70”涡轮减速机的输出轴上,以涡轮减速机输出轴的往复旋转和气动手指爪的开合动作完成对胚带的夹持→下拉→拔出(切刀切完胚带后)→松带→归位等循环动作;涡轮减速机的速比只有大于1∶30,才会在各动作停止时达到制动效果,速比过小或者采用行星减速机都会因胚带张力的反作用而出现电机抖动现象。

1.2.11 左收带夹爪

左收带夹爪和右收带夹爪一样,对称安装于切带夹爪左侧。

1.2.12 左右收带钩

左、右收带钩采用6 m m 不锈钢圆棒弯成2个直径70 m m的半圆,18 0°对称安装于以“时代超群6 0 H BP67A L 4”步进电机为驱动的“时代超群PX57N010S0”行星减速机的出力轴端,收带钩尖端对应收带夹爪下部,当收带夹爪张开成品鞋带下落时正好挂于收带钩上;收带钩圆棒不能太粗或者太细,太细则强度不够,太粗则比较硬挺的鞋带容易滑落。右收带钩收带满计数量后以正时针旋转方向换钩,左收带钩收带满计数量后以逆时针旋转方向换钩。

1.2.13 主机

主机部分以“正隆”手动鞋带打束头机为基础,更换原机棘轮钩挂装置输送胶片,采用“时代超群60HBP67AL4”步进电机为驱动装置,更方便调整胶片长度;取消转键离合器,以“台达VFD015EL43A”变频器的快速启停和制动功能代替离合器,不仅方便控制,还消除了原来转键离合器的噪音、油污、磨损等问题。

2 新机型电气部分设计

2.1 电气材料

昆仑通态TPC7062TI人机界面1台、三菱FX3U-32 M T-E可编程控制器1台、M D R-6 0-2 4开关电源1台、台达V F D 015EL 43A主机变频器1台、台达VFD1A6MS21ANSAA打带轮变频器1台、信捷DS5L1-20P4-PTA+MS6S-60CS-30B1-20P4伺服电机2套、时代超群60HBP67AL4+ZD-2HD54步进电机3套、亚德客4V210-08电磁阀3台、阳明PL-05N接近传感器7支、欧姆龙E3JK-DS30M1光电传感器1支、松下LX-101色标传感器1支、台邦TB50-2T-D-J警示灯1台。

2.2 电气控制架构

电气控制架构如图1所示。

图1 电器控制架构

2.3 电气零部件使用功能及设定参数

2.3.1 人机界面

人机界面是对可编程控制器数据进行写入、读取、监视的窗口,编写程序时不仅要编写数据输入、监视框,还要尽可能使机械部分的每个动作都可以手动执行,便于调试或者维修时操作,尽可能使每个故障停机报警的信息和处理方法以文字形式显示,便于维修和操作人员处理。

2.3.2 按钮开关

配置启动、停止、复位、急停4个主要常用操作按钮即可,步进接线过多显得烦琐,操作人员也不易识别,步进接线过少则不方便操作。

2.3.3 传感器

(1)接头检测传感器(阳明PL-05N)—安装于送带轮从动轮支撑架下,当有接头通过送带轮时送带从动轮被顶起报警。

(2)左、右限位传感器(阳明PL-05N)—安装于固定左、右收带夹的滑块上,用于限定左、右拉带的长度,调整位置宜使导带筒过左、右收带夹5~10 mm,太窄则导带筒和左、右收带夹容易碰擦,太宽则导带筒回摆时胚带会松弛进而影响张力。

(3)左、右进带传感器(阳明PL-05N)—安装于切带夹的两侧5 cm左右处,用于检测导带筒和切带夹工作顺序,防止导带筒和切带夹发生碰撞,当切带夹正在工作时,导带筒到左、右进带传感器位置要暂停摆送,待切带夹复位后导带筒继续摆送;当导带筒移出左、右进带传感器时,切带夹开始工作,以缩短等待时间。

(4)切带传感器(阳明PL-05N)—安装于切刀主轴侧面,切刀主轴上安装可以旋转调整且有一点凸起的挡套,切带传感器以挡套上的一点凸起为标的物检测切刀主轴的旋转角度,调整主轴的旋转角度来确定切刀的停止位置,切刀位置尽量调整到回刀死点位置,以增加切刀的进刀惯性,从而增加进刀的力量。

(5)切带夹原点传感器(阳明PL-05N)—安装于切带夹旋转轴侧面,切带夹旋转轴上安装可以旋转调整的大于90°的扇形挡套,切带夹原点传感器以挡套的扇形弧面为标的物检测切带夹的原点角度;挡套做成扇形的目的是增加检测的行程,防止速度过快冲出检测位置,造成原点丢失引发故障;切带夹的原点角度以指爪中心和导带筒拉出的胚带对齐为宜。

(6)储带传感器(欧姆龙E3JK-DS30M1)—安装于储带盘斜坡中间位置一侧,高于储带盘斜坡底部5 cm,内倾斜15°,需要根据不同颜色胚带调整传感器的感光强度。

(7)胶片色标传感器(松下LX-101)—安装于主机送胶片装置导板微型十字滑台上,根据不同图案调整传感器的位置,根据不同颜色调整色标传感器的感光模式;松下LX-101色标传感器发出长5 mm左右的一字形光标,与其他点状光标传感器相比,能更可靠地识别色标位置。

2.3.4 可编程控制器

可编程控制器接收人机界面、按钮开关、传感器等的信息,向下位机发出动作指令。可编程控制器选型时注意输入接口类型和传感器要匹配,传感器输出类型也要匹配统一;可编程控制器输出接口只有选择脉冲输出型才能使用高速脉冲发出指令,高速脉冲发出接口至少要有4路才能满足伺服电机和步进电机的使用要求;使用可编程控制器编辑程序时通过STL步进梯形图指令把每一个动作段分步编辑,需要哪一个动作段时直接调用,可以把复杂的工序简单模块化。

2.3.5 打带轮变频器

打带轮变频器选型时注意要带有和可编程控制器匹配的通信接口,以便通过人机界面调节速度;运行指令来源设定选择“00-21=1”,外部端子控制;频率指令来源设定选择“00-20=1”,由通讯RS-485输入;第一加速时间选择“01-12=3S”,第一减速时间选择“01-13=3S”,保证平稳启动、停止,避免刚性冲击引起震动。电机选择120 W 1∶10速比的微型调速电机,既可以保证动力充足又可以平稳控制。

2.3.6 主机变频器

主机变频选择1.50 kW 功率,对应电机(东元TEGH71M-4)0.37 kW运行指令来源设定选择“00-21=1”,外部端子控制,第一加速时间选择“01-09=0.1S”,第一减速时间选择“01-10=0.1S”;这种大马拉小车的配置目的主要是利用变频器的快速电子制动执行频繁的启动和停止,从而减除原来的机械离合器,变频器配置过小则快速启停容易过电流报警。

2.3.7 拉带伺服电机

拉带电机采用400 W伺服电机,采用脉冲速度控制模式,力矩调整在30%,以降低启停冲击刚性;可编程控制器选择PLSY脉冲输出控制指令,运行长度由传感器决定,不需要调整数据,速度由人机界面读取、写入。

2.3.8 切带夹伺服电机

切带电机采用400 W伺服电机,使用位置控制模式,力矩调整在60%,以保证合适的拉持力;可编程控制器的下拉和拔出动作选择DRVA绝对位置控制指令,回位动作采用ZRN原点归位指令。

2.3.9 送胶片步进电机

送胶片电机采用时代超群60HBP67AL4+ZD-2HD54步进电机,由于胶片有空白胶片和带图案胶片,送胶片电机控制有定长模式和定位模式,定长模式比较简单,不再赘述;在定位模式下,先编写一段定长程序,长度设定为所需胶片长度的80%,这段可以高速运行以节省时间,第二段20%长度以低速运行,速度过快则容易冲出色标检测位置,当色标传感器检测到信号时立即停止、开始切带,当低速运行长度超出胶片所需长度50%还没有检测到图案色标时报警停机。

2.3.10 收带钩电机

收带钩电机采用时代超群60HBP67AL4+ZD-2HD54步进电机配时代超群PX57N010S0行星减速机,由于收带钩所需力量较小,以1个ZD-2HD54步进驱动器驱动2个60HBP67AL4步进电机,不仅节省了1个步进驱动器,还减少了1个可编程控制器高速脉冲输出口的占用。可编程控制器使用PLSY指令,脉冲数量是5倍的步进驱动器细分数,正好收带钩旋转180°换钩。

3 结论

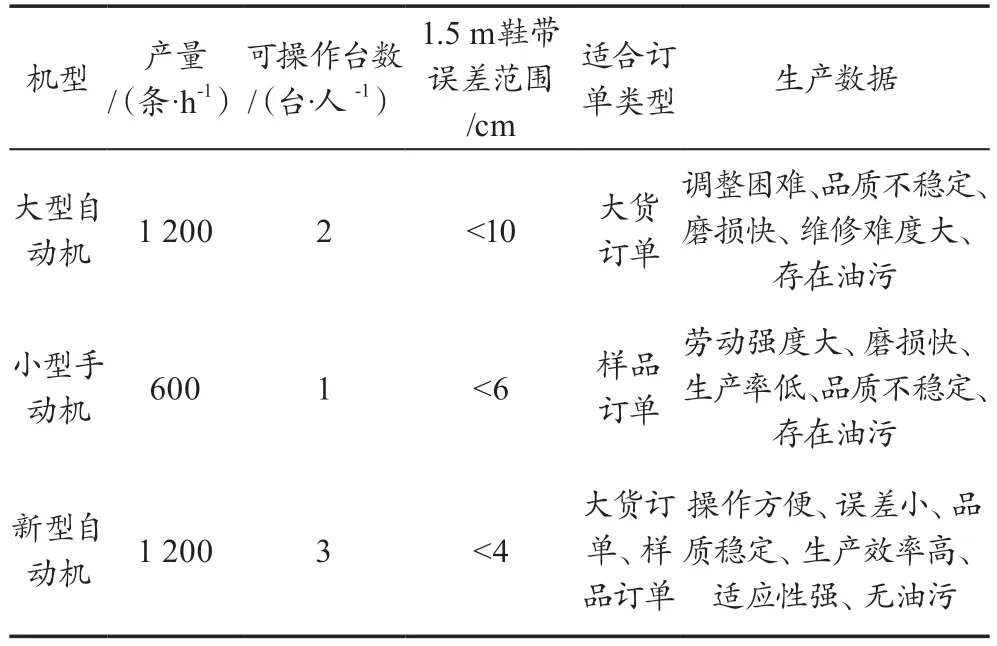

通过机电一体化综合应用整合和优化,开发的小体型快捷、方便、高效全自动打束机实现了设计效果,与其他设备实际生产数据的对比如表1所示。

表1 3种机型设备的实际生产数据对比

由表1可知,应用新型全自动鞋带打束机,操作方便、误差小、品质稳定、生产效率高、适应性强、无油污,克服了大型自动鞋带打束机体型庞大、机械零件专用复杂、调整困难、品质不稳定、维修困难等缺点,克服了小型手动束头机劳动强度大、生产效率低、品质不稳定等缺点。