“十”字异形截面纤维工艺探讨

2024-01-05潘光宇

潘光宇

(江苏恒力化纤股份有限公司,江苏 苏州 215226)

“十”字异形截面纤维采用特殊的“十”字截面设计,由于纤维表面有较多的微细沟槽,会产生毛细现象,有较强的吸湿排汗功能,并且由于纤维异形截面与皮肤的接触点大幅度减少,可以达到导湿快干的目的。由此纤维织成的布料因具有优异的吸湿排汗功能以及良好的透气性,可以提高产品的附加值,具有广阔的发展前景。

1 试制情况

1.1 原料

恒力化纤B线聚酯熔体:特性黏度为(0.678±0.003)dL/g,熔点为260.2 ℃;油剂:竹本油剂,质量分数为15.00%。

1.2 生产装置

吉玛BN90 PLUS纺丝箱体;TMT ATI-614R/12型卷绕机。

1.3 测试装置

风速仪:日本加野KMAOMAX;强伸仪:常州纺织仪器厂-YG023B型全自动单纱强力机;条干仪:USTER TESTER4型;显微镜:nikon。

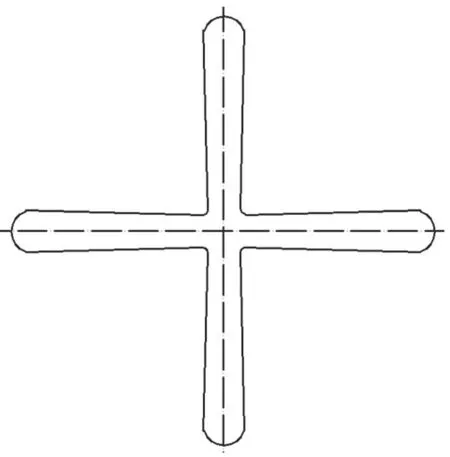

1.4 “十”字型孔喷丝板微孔形状

“十”字型孔喷丝板微孔形状如图1所示。

图1 喷丝板微孔放大图

2 工艺流程和主要工艺参数

聚酯长丝交接点→分配阀→增压泵→静态混合器→热交换器→纺丝箱体→计量泵→组件→侧吹风冷却→上油→加热拉伸定型→卷绕。

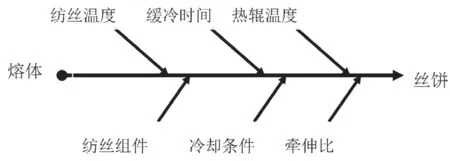

现将影响成品丝异形度、截面完整率和物性指标的几个主要工艺参数绘制成鱼刺图,工艺设计思路如图2所示。

图2 工艺设计思路

3 结果与讨论

3.1 纺丝温度和纺丝组件纺丝工艺参数的选择

纺丝过程中的工艺参数决定了纤维在成型过程中的变化,对可纺性、卷线性甚至成品丝的结构和性能都有重要影响。适宜的纺丝温度能增强可纺性,达到理想的物性。通常情况下,纺丝温度需控制在280.0~290.0 ℃。在适宜的纺丝温度范围内,随着温度的升高,熔体黏度开始减小,使熔体的均匀性和流变性得以提高,产品的可纺性也随之提高,同时降低了产品的预取向度和截面不匀率。因此,适当提高纺丝温度能有效降低纺丝过程中的转速梯度,减小纺丝张力。

纺丝的保温温度不宜过高,过高的纺丝温度会导致丝条的凝固点上下波动、条干不匀率提高以及染色优等品数量减少,在卷装成型过程中会产生大量毛圈丝,造成外观降等多的情况,也会出现断头增多的情况。过高的纺丝温度会加速聚酯熔体降解,导致黏度下降,继而造成计量泵前压降低或出现波动,同时使组件压强降低,可纺性降低。如果温度过低,熔体会因流动黏度过高,在喷丝板孔内的剪切应力增大,导致熔体破裂,并使其可纺性降低[1]。

箱体对纺丝构件起到保温作用。由于长丝纺丝部分泵供量较小,箱体内熔体输送管道直径相应较小,熔体受热比表面积较大,显著影响熔体温度。因此,在实际生产中,可以通过调整箱体温度控制熔体温度。另外,箱体温度对喷丝板表面温度的影响也较大。如果板面温度较低,纺出的丝质地较硬,易产生毛丝、飘丝、断头等;如果板面温度过高,容易产生注头丝,出现黏板等现象,铲板难度较大。通过试验得出箱体温度一般控制在286.0~293.0 ℃。

在常规纺丝速度下,“十”字形孔喷丝板微孔的内表面积大于常规喷丝板的圆形微孔,并且“十”字形异形纤维的形成过程中存在不规则的横截面。当熔体滴流从喷丝孔喷出时,通过喷丝孔的熔体滴流会产生较大的阻力和不规则的流速,导致聚酯熔体流出喷丝孔时出现明显的挤出膨胀,严重时喷丝板上会出现黏板现象,可纺性较低。在丝条从喷丝孔喷出的过程中,纺丝熔体细流的流变性和可纺性对温度有很高的要求,要想让纺丝过程顺利进行,适宜的熔体温度是重要的条件。当熔体温度过高时,熔体黏度极低,不能正常纺丝;当熔体温度过低时,熔体黏度高、可纺性较低、纤维均匀度低。因此,严格控制纺丝熔体温度是纺丝顺利进行的关键。熔体温度是气相热煤炉控制的箱体温度和纺丝组件内熔体与金属砂产生摩擦温升的总和。当纺丝熔体通过组件过滤网金属砂和喷丝孔时会受到阻力,熔体克服这个阻力流动产生的压力即组件压力。当高压纺丝时,组件压力为98~245 bar(1 bar=100 kPa),涤纶丝成品质量较好。随着组件使用时间的延长,过滤层中的杂质逐渐增多,阻力越来越大,导致组件的压力越来越大。对于组件压力,工艺上主要考虑上机的初始压力和后续使用的升压速度,与过滤层的泵供量、熔体温度及黏度等有关,一般以98~147 bar为宜。初期压力可以通过计算得出,也可以从实际经验出发,确定一个合适的滤材配方,达到预期要求。当组件正常使用时,组件在单位时间内(小时或天)压力上升的程度叫升压速度[2]。

表1是箱体温度与组件压力不同搭配呈现的纺丝状态(由于受到生产现状的影响,箱体温度只能在287.0~293.0 ℃调整)。

表1 不同箱体温度与组件压力状态下的纺丝状况

从表1可以看出,当箱体温度低于287.0 ℃、组件压力小于160 bar时,纺丝熔体在喷丝板微孔出口处的流动性降低,熔体固化速度较快,导致单丝破裂,纺丝出现飘丝现象。但当箱体温度和组件压力过高时,熔体的流动黏度过度降低,轻者使“十”字形纤维的异形度减小,严重时会导致熔体粘在喷丝板表面从而使可纺性下降。因此,合理调整箱体温度和部件初压是纺丝稳定的关键所在。通过一系列工艺调试试验得出结论,当箱体温度在290.0 ℃和组件初期压力大于160 bar时,飘丝的问题能妥善解决。

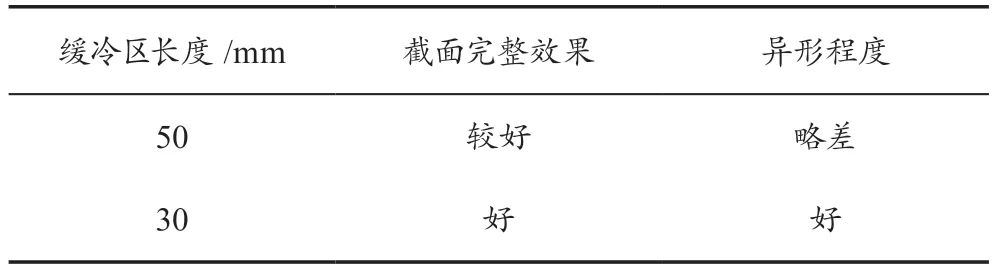

3.2 缓冷区域和冷却条件

缓冷区(无风区):在喷丝板下设置密闭区(无风区)非常重要,因为聚酯熔体从喷丝板中被挤出,由于高分子物质的弹性记忆效应,产生了挤出物胀大的现象,不利于异形丝成品异形度的提高。此时的熔体细流温度较高,细流十分脆弱,经不起任何气流的冲击。通过试验得出缓冷区长度在30~50 mm之间时产品异形度高、产品质量高、纺丝稳定性高。

涤纶长丝生产冷却方式常见的有侧吹风和环吹风两种。本产品选用侧吹风的方式,主要有3个参数:风温、湿度和风速(风量)。侧吹风网面上的出风均匀度也极为重要。侧吹风风温一般控制在20.0~25.0 ℃,在实际生产中,根据生产品种的纺速调整风温,本产品侧吹风温度控制在20.0 ℃左右。

侧吹风需要有一定的湿度,合适的湿度可以减少丝条摩擦产生的静电、丝条的抖动或跳动。适宜的湿度容易传热,有利于丝条降温,对成品的强度、伸长等物性也有一定的作用。侧吹风湿度通常控制在70.00%~90.00%,本品种控制在85.00%左右。

风速对涤纶长丝的预取向(双折射)和纺丝拉伸有较大作用。随着风速的加快,纺丝拉伸倍数也在增加,这是因为风速快时冷却效果好,凝固点朝着喷丝板方向移动,缩小了形变区,在熔体凝固前所受到的拉伸作用减弱。此外,较快的风速可改善染色不匀的情况,降低条干不匀率,提高产品抗室外气流干扰的能力。但风速过快会引起丝条摇晃和抖动,也容易将喷丝板表面吹冷,进而引发成品物性指标不佳的后果。不同纤度的丝条散热风速如表2所示[3]。

表2 冷却风速参考

与圆形截面纤维相比,异形截面纤维的比表面积更大,所以能更好地散热,冷却速度会加快,固化点会明显向上转移,丝条内外层温度差异加大,丝条表层所受到的拉伸应力在局部集中,容易造成丝条损伤,形成毛圈丝,影响后道加工使用。因此,在生产异形丝时,应适当缓和冷却条件,提高风温,减缓风速,以此延缓冷却速度,延长塑性区,使凝固点下移,减小喷丝板的拉伸张力。但如果冷却速度过慢,则会因熔体挤出物胀大效应使异形丝截面趋于圆形,因此,冷却条件不能过于柔和。合适的冷却条件会降低产品的条干不匀率,实际工艺调试过程中各风速下的条干不匀率结果如表3所示。

表3 各风速下的条干不匀率数值

通过调整缓冷区长度和侧吹风风速,确定最佳缓冷区和冷却条件,保证“十”字形纤维的异形度和截面完整率,选用30 mm缓冷区长度,试验过程及对比如图3至图7以及表4、表5所示。

表4 缓冷区试验图片及截面对比

表5 侧吹风试验及截面对比

图3 缓冷区50 mm截面

图4 缓冷区30 mm截面

图5 风速0.4 m/s截面

图6 风速0.5 m/s截面

图7 风速0.6 m/s截面

综合图3至图7的截面图以及表4和表5的数据可以看出,在缩短缓冷区和加快侧吹风速的情况下,“十”字异形纤维的异形度有了较大程度的提高。

3.3 上油

在生产“十”字截面异形丝时,对油剂的铺展性能、抱合性、渗透性和在丝条表面形成油膜的牢固度要求较高,这样才能保证油剂在丝条表面形成非常均匀的油膜,进而减小丝条与空气的摩擦阻力,减少丝条与丝路上导丝器件的摩擦,提高丝束间的抱合性和抗静电性。由于“十”字截面异形丝的比表面积比常规圆孔截面丝大得多,一旦整体上油不足,则丝束抱合不好,会生产出大量毛圈丝降等产品。同时上油量也不能过大,否则产品在后道加工生产中容易打滑,在日常生产过程中也会造成缠辊严重、难以正常稳定生产的后果。经过工艺调试得出结论,当含油量在0.80%左右时,其生产稳定性和后道使用效果均达到最佳状态。

3.4 卷绕生产工艺

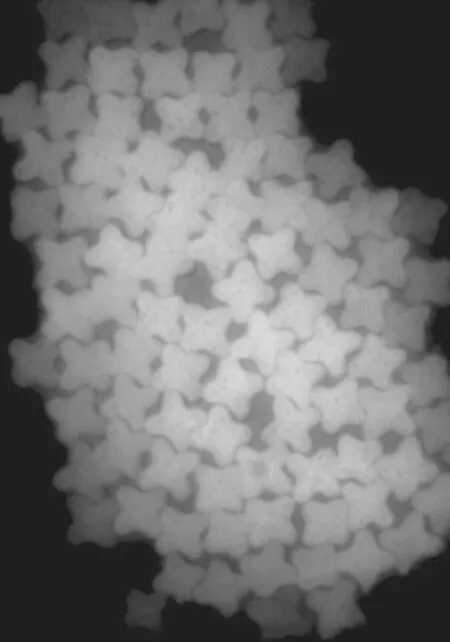

本产品是以全拉伸丝(FDY)生产仿制高取向丝(High Oriented Yarn,HOY)的一种新型产品。HOY的取向度是由纺丝熔体从喷丝孔流出后冷却成型,在固化过程中经高速纺丝拉伸,使高分子链在聚合物中重新进行有序排列得到的。其中,高速纺丝拉伸是通过丝条与空气的剧烈摩擦并卷曲实现的,拉伸倍数越大,卷绕张力越大,在卷绕机上卷成成品的难度就越大。本产品为保证更大的拉伸倍数和更好的产品成型,丝条在冷却固化后先经过常温的第一热辊和分丝辊,再经过高温的第二热辊。通过第二热辊的定型加热,释放剩余张力,同时第二热辊的设定速度要大于卷绕速度,形成超喂,使卷绕张力进一步降低,从而保证产品的优异成型。成品丝截面和物性指标如图8与表6所示。

表6 成品“十”字异形纤维的物性指标

图8 成品丝截面

4 结论

(1)当箱体温度控制在290.7 ℃、组件初压控制在158 bar左右时,“十”字异形纤维的纺丝稳定性较好。

(2)当缓冷区长度控制在30~40 mm、风速控制在0.5~0.6 m/s时,可以保证成品丝异形度和截面完整率较高。

(3)本品含油量控制在0.80%时生产稳定性较好。

(4)选择合理的生产工艺参数(主要工艺参数如表7所示),在常规的纺丝生产设备上开发生产出优质的“十”字异形纤维,使产品具有高附加值、品种多样化。

表7 主要工艺参数