聚丙烯酸黏结剂的分子量对氧化亚硅负极性能的影响

2024-01-04江秋月雷晓华郭庆中刘志宏

李 剑,杨 凯,江秋月,雷晓华,郭庆中*,刘志宏*

1. 武汉工程大学材料科学与工程学院,湖北 武汉 430205;2. 光电化学材料与器件教育部重点实验室(江汉大学),湖北 武汉 430056

随着新能源汽车产业的大力发展,开发高能量密度的锂离子电池已经成了行业关注的重点[1-3]。传统的商用化石墨负极成本低廉,循环寿命长,然而固有的372(mA·h)/g 的理论比容量[4],限制了其在高能量密度锂离子电池中的应用。氧化亚硅(silicon suboxide,SiOx)负极材料具有1 600(mA·h)/g 的高理论比容量[5],优于硅负极的循环稳定性,被工业界认为是下一代最具潜力的负极材料[6-8]。但SiOx作为一种硅基材料,在循环前后会产生约200%的体积膨胀[9-11],使得电极材料的结构遭到破坏,循环寿命缩短,这限制了其在高能量密度锂离子电池中的广泛应用。为了解决该问题,同时从控制成本出发,采用高效的黏结剂被认为是一种有效的途径。

作为锂离子电池的惰性成分,黏结剂在电极中的含量很少,却承担着将活性物质、导电材料与集流体牢固连接在一起的“桥梁”作用[12]。传统的黏结剂主要包括聚偏二氟乙烯(polyvinylidene fluoride,PVDF)[13]和聚丙烯腈(polyacrylonitrile,PAN)[14]等非水性黏结剂。此类黏结剂的黏结机理大多依赖范德华力[15],无法抑制SiOx在嵌锂-脱锂过程中剧烈的体积膨胀。此外,在非水性黏结剂的使用中,需加入大量的有机溶剂,如N-甲基吡咯烷酮(N-methyl pyrrolidone,NMP),也会污染环境[16]。因此,开发高性能、环保型水性黏结剂,用于黏结SiOx负极,就显得尤为重要。目前,水性黏结剂主要包括聚丙烯酸(polyacrylic acid,PAA)[17]、羧甲基纤维素[18]、海藻酸盐[19]、壳聚糖[20]、瓜尔豆胶[21]、聚乙烯醇[22]等。该类黏结剂含有大量的羟基(-OH)、酯基(-COO-)、羧基(-COOH)等极性基团,能与SiOx表面形成共价键[23],可以有效地构建稳固的电极。尤其是PAA,其机械强度优异,且结构中含有大量的羧基,能与SiOx表面构建稳定的固体电解质界面(solid electrolyte interphase,SEI),从而使其得到了更多的关注。目前,PAA 作为高能量密度SiOx负极的黏结剂,研究更多的集中在功能性PAA 黏结剂的分子设计和合成方面[24-26]。聚合物的分子量作为影响材料的物理、化学性能的重要因素,而PAA 黏结剂的分子量的大小对SiOx负极性能的影响,缺少相关研究。本文拟使用黏均分子量为45 万、125 万、400 万的商用PAA 材料(PAA45W、PAA125W、PAA400W),与SiOx组装锂离子电池负极极片,研究SiOx负极的溶胀性、力学性能,以及电化学性能,并探讨PAA 的分子量大小对SiOx负极性能的影响,以期为SiOx负极的广泛应用奠定基础。

1 实验部分

1.1 试剂与仪器

PAA(黏均分子量:45 万,125 万,400 万)(阿拉丁试剂有限公司);SiOx负极材料(日本信越化学株式会社);聚丙烯隔膜(PP 2400,美国Celgard);铜箔(厚度12 μm,合肥科晶材料技术有限公司);锂片(天津中能锂业有限公司);电解液(025 型,苏州多多化学科技有限公司);导电剂(Super-P,瑞士TIMCAL)。

1.2 电极的制备及电池组装

1.2.1 电极的制备 按照6∶2∶2 的质量比称取活性物质SiOx负极材料、导电剂(Super-P)和黏结剂,在研钵中将SiOx和Super-P 干混均匀,加入黏结剂和适量去离子水,转移至称量瓶中。磁力搅拌,400 r/min 搅拌6 h,形成均一的浆料。使用电极制备器将浆料均匀涂覆在铜箔上,60 ℃干燥6 h,然后采用手动切片机切割成直径为12 mm 的圆状极片。

1.2.2 SiOx/Li 半扣式电池的组装 本文所测半扣式电池,均是在充满氩气,水和氧气含量低于10-7的手套箱中组装成的CR2032 型电池。工作电极是SiOx,对电极是金属锂,电解液为025 型硅基电解液,隔膜为Celgard PP 2400 聚丙烯隔膜,按照负极壳→锂片→电解液→隔膜→电解液→极片→垫片→弹片→正极壳的顺序进行组装,静置24 h 后进行电化学测试。

1.3 黏结剂力学性能测试和电池电化学测试

溶胀性测试:在定制的聚四氟乙烯模具内,采用溶液浇筑成型制备聚合物膜。聚合物膜于120 ℃下真空干燥12 h,称量后转移至手套箱中,在025型电解液中浸泡24 h,使其充分溶胀,再次称其质量。通过溶胀前后聚合物膜质量变化,按式(1)计算不同黏结剂的电解液吸收率(K):

式(1)中:m1、m2为黏结剂溶胀前和溶胀后的质量。

使用碳酸二甲酯为溶剂,洗净溶胀后的聚合物膜,120 ℃真空干燥12 h,称其质量,计算黏结剂的可溶性损失率(L):

式(2)中:m3为黏结剂溶胀且干燥后的质量。

纳米压痕测试:在玻璃板上均匀涂覆PAA 溶液,60 ℃真空干燥12 h,得到干燥的黏结剂膜;将干燥的黏结剂膜浸没入025 电解液中24 h,得到浸润的黏结剂膜。采用型号为BrukerTI980 的纳米压痕仪对样品进行纳米压痕测试,计算得到电解液浸泡前后黏结剂膜的弹性模量和硬度。

循环和倍率测试:采用武汉LAND 公司生产的电池测试系统对半扣式电池进行恒流充放电测试。考察循环性能时,先以0.05 A/g 的电流密度活化2 圈,后以0.4 A/g 的电流密度恒流充放100 圈。

循环伏安法(cyclic voltammetry,CV)测试:采用法国Bio-Logic 生产的电化学工作站对半扣式电池进行循环伏安测试,电压范围控制在0.005~1.5 V,扫描速率为0.2 mV/s。

电化学交流阻抗(electrochemical impedance spectroscopy,EIS)测试:采用法国Bio-Logic 生产的电化学工作站对恒流充放第1 圈、第10 圈、第20圈、第50 圈、第100 圈的半扣式电池进行EIS 测试,频率范围控制在1×10-2~4×106Hz,振幅为10 mV。

2 结果与讨论

2.1 黏结剂的溶胀性

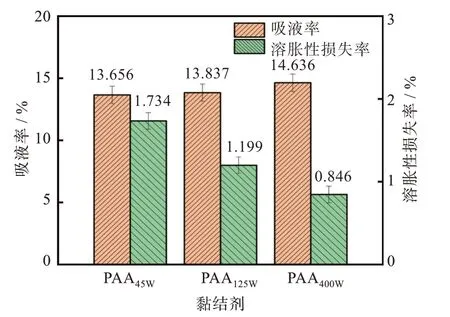

PAA45W、PAA125W、PAA400W黏结剂膜在025 电解液中的吸液率和溶胀性损失率如图1 所示。可以看出,在浸泡24 h 后,3 种黏结剂的吸液率均接近15%,说明3 种黏结剂均能在电池中有不错的Li+的传输速率和黏结性能[27]。3 种黏结剂的溶胀性损失均在2%以下,证明黏结剂本身与电解液可以长久共存。较低的溶胀性损失使黏结剂本身在循环前后性质稳定,黏结性能未遭到破坏。随着分子量的增加,吸液率呈上升趋势,同时溶胀性损失率呈下降趋势,表明更高分子量的PAA 黏结剂能够提供更高的Li+传输速率和更稳定的黏结性能。

图1 3 种黏结剂的溶胀性Fig.1 Swelling properties of three binders

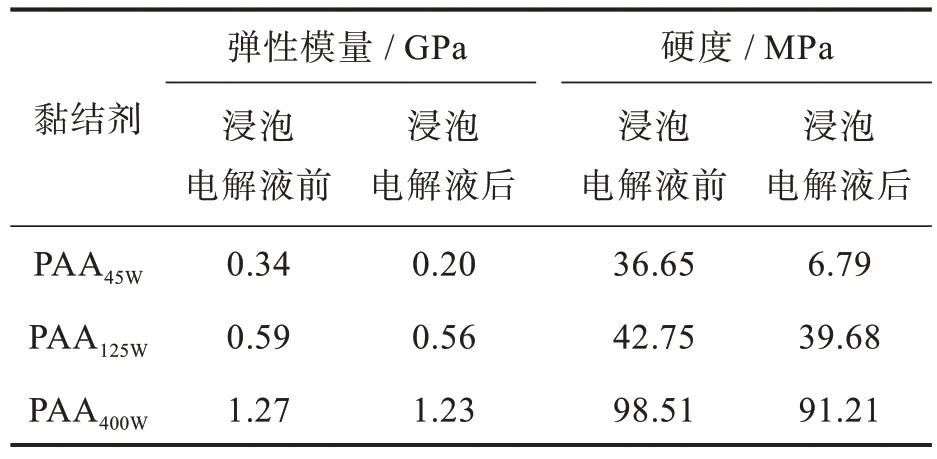

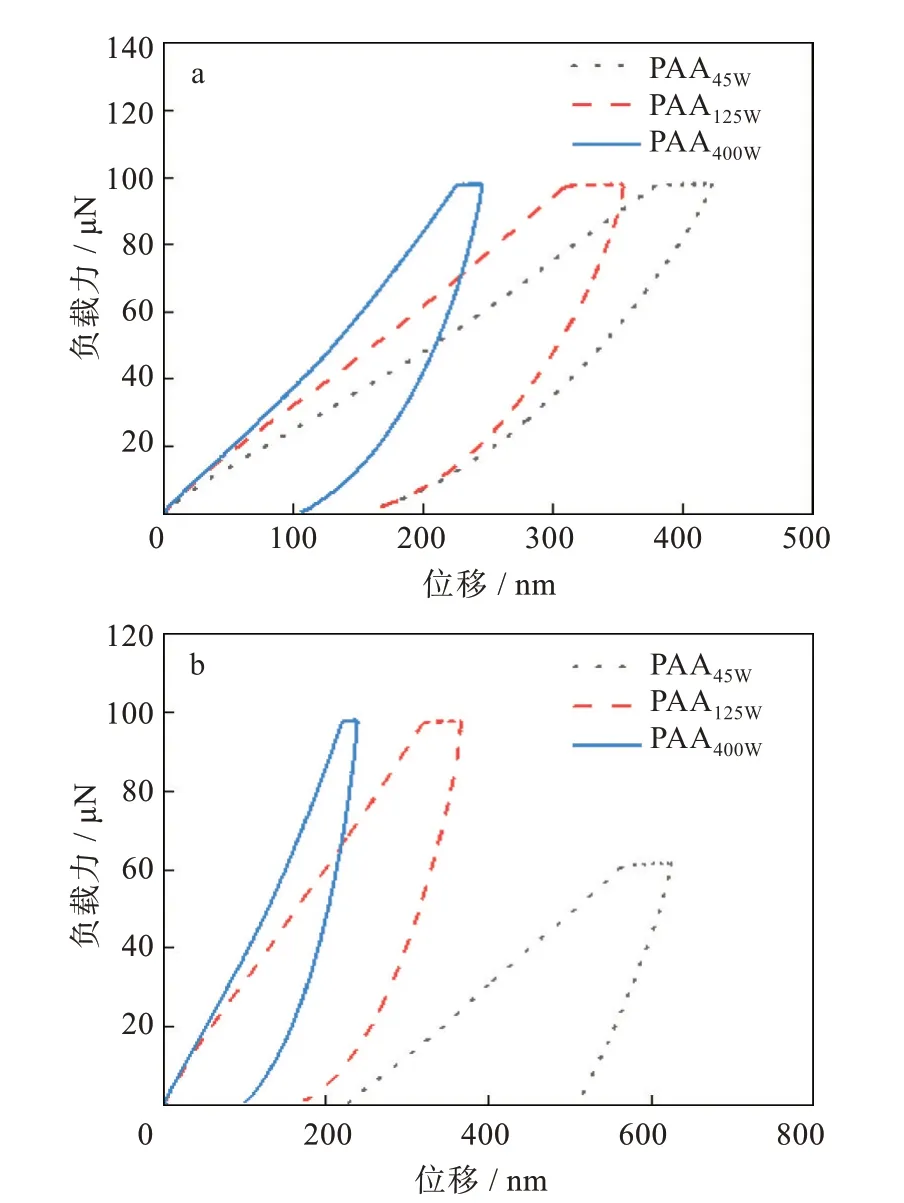

2.2 黏结剂在浸泡电解液前后的弹性模量和硬度

从图2 和表1 可以看出,除PAA45W外,在浸泡电解液前后,PAA 的弹性模量和硬度未发生大的改变,说明黏结剂在电池的内部可以稳定存在。黏均分子量的大小影响PAA 的模量和硬度,即随着黏均分子量的增加,黏结剂的弹性模量和硬度均得到提升。分子量增加,黏结剂高分子链含有的羧基增多,增加了与SiOx相互作用的位点,有望在锂离子嵌入SiOx负极时能更有效地抑制其膨胀,从而提高循环稳定性。

表1 黏结剂浸泡电解液前后的弹性模量和硬度Tab.1 Elastic modulus and hardness of binders before and after immersion in electrolyte

图2 黏结剂的载荷-位移曲线:(a)浸泡电解液前,(b)浸泡电解液后Fig.2 Load-displacement curves of binders:(a)before immersion in electrolyte,(b)after immersion in electrolyte

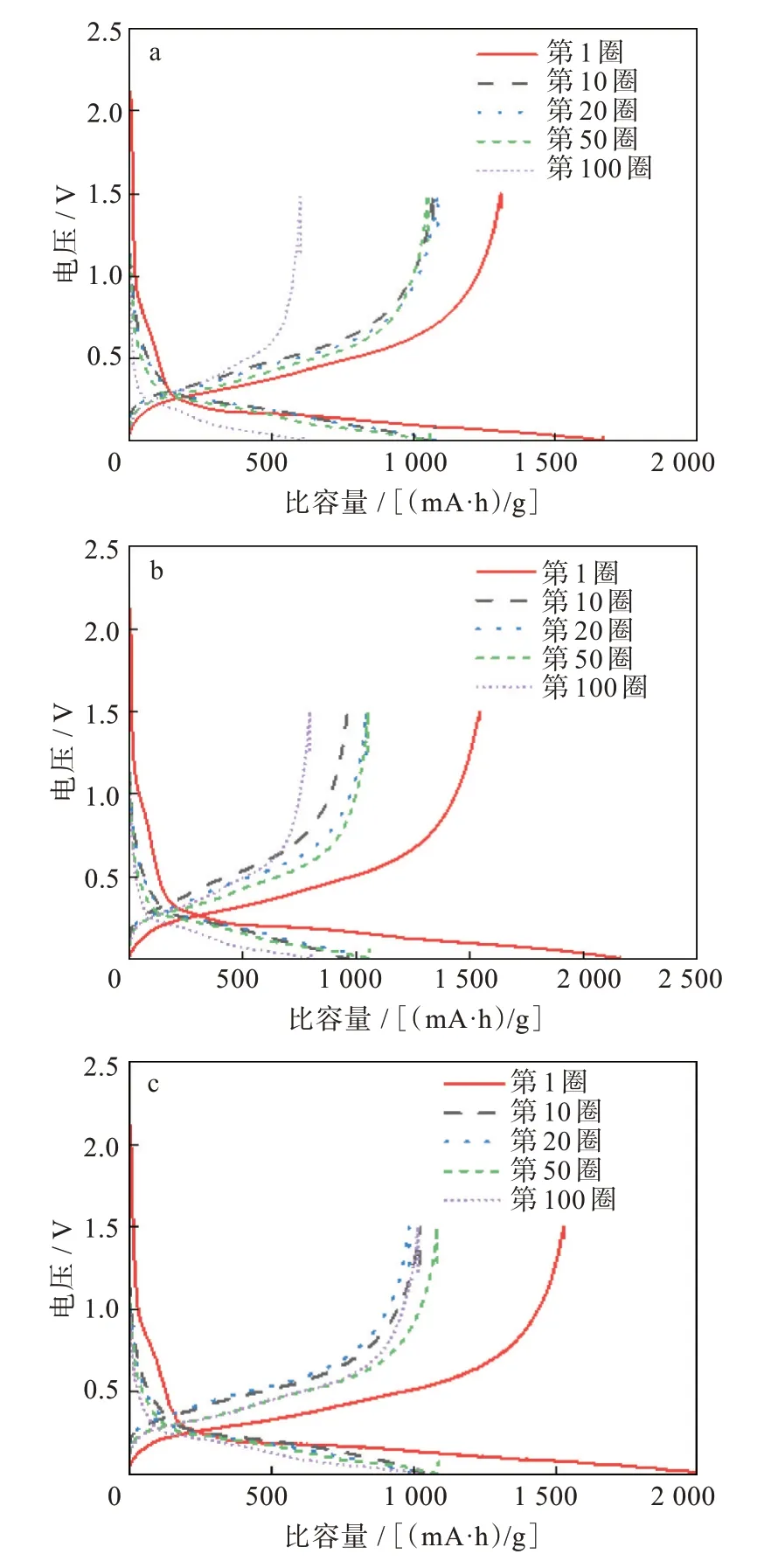

2.3 黏结剂与SiOx组装电极电压-比容量曲线

图3 是3 种极片不同循环圈数的充放电曲线。可以看出,前50 圈循环,3 种极片都展现出了容量回复的特性,这是由小倍率电流(0.05 A/g)提升为大倍率电流(0.40 A/g)时极化效应造成的[28]。3 种极片主要的区别在后50 圈循环,PAA400W电极仍能保持超过1 000(mA·h)/g 的可逆比容量,PAA125W电极的可逆比容量为793.9(mA·h)/g,而PAA45W电极的可逆比容量则迅速衰减至602(mA·h)/g,这表明了PAA 分子量的增加在提升循环寿命上发挥重要的作用。

图3 不同循环圈数的充放电曲线:(a)PAA45W@SiOx,(b)PAA125W@SiOx,(c)PAA400W@SiOxFig.3 Charge/discharge curves of different cycles:(a)PAA45W@SiOx,(b)PAA125W@SiOx,(c)PAA400W@SiOx

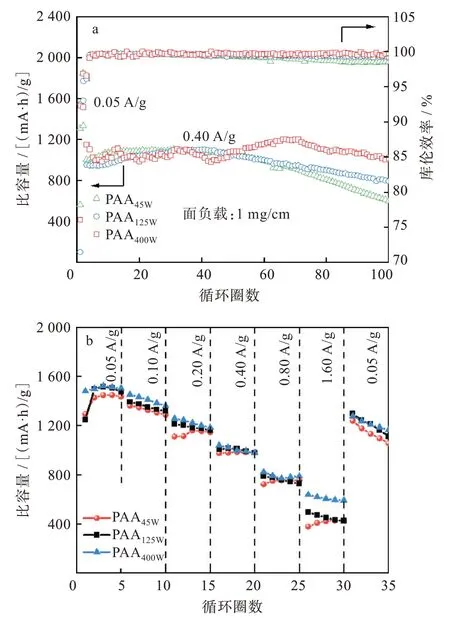

2.4 黏结剂与SiOx组装电极的循环倍率性能

图4(a)为3 种极片在0.4 A/g 的电流密度下循环100 圈的性能,结果表明:黏结剂为PAA400W、PAA125W、PAA45W的3 种极片的容量保持率依次为88.4%、81.8%、59.9%,首圈比容量依次为1 150.6、1 004.1、951.8(mA·h)/g。在小倍率电流活化2 圈后,3 种极片的库伦效率迅速靠近100%,且从大到小依次为PAA400W、PAA125W、PAA45W。可以看出,随着PAA 分子量的增加,其构建的SiOx极片结构更加稳定,在充放电循环100 圈后,仍能保持更高的比容量。图4(b)显示了3 种极片的倍率性能,当电流密度达到1.60 A/g 时,PAA400W的可逆比容量明显高于PAA125W和PAA45W;在电流密度回到0.05 A/g 时,PAA400W的可逆比容量仍高于另两种。这表明随着黏均分子量的增加,组装极片的倍率性能也在增强。

图4 不同分子量PAA 黏结剂制备的电池的恒电流循环图(a)和倍率性能(b)Fig.4 Cycle performance(a)and rate performance(b)of cells with different molecular weights of PAA binders

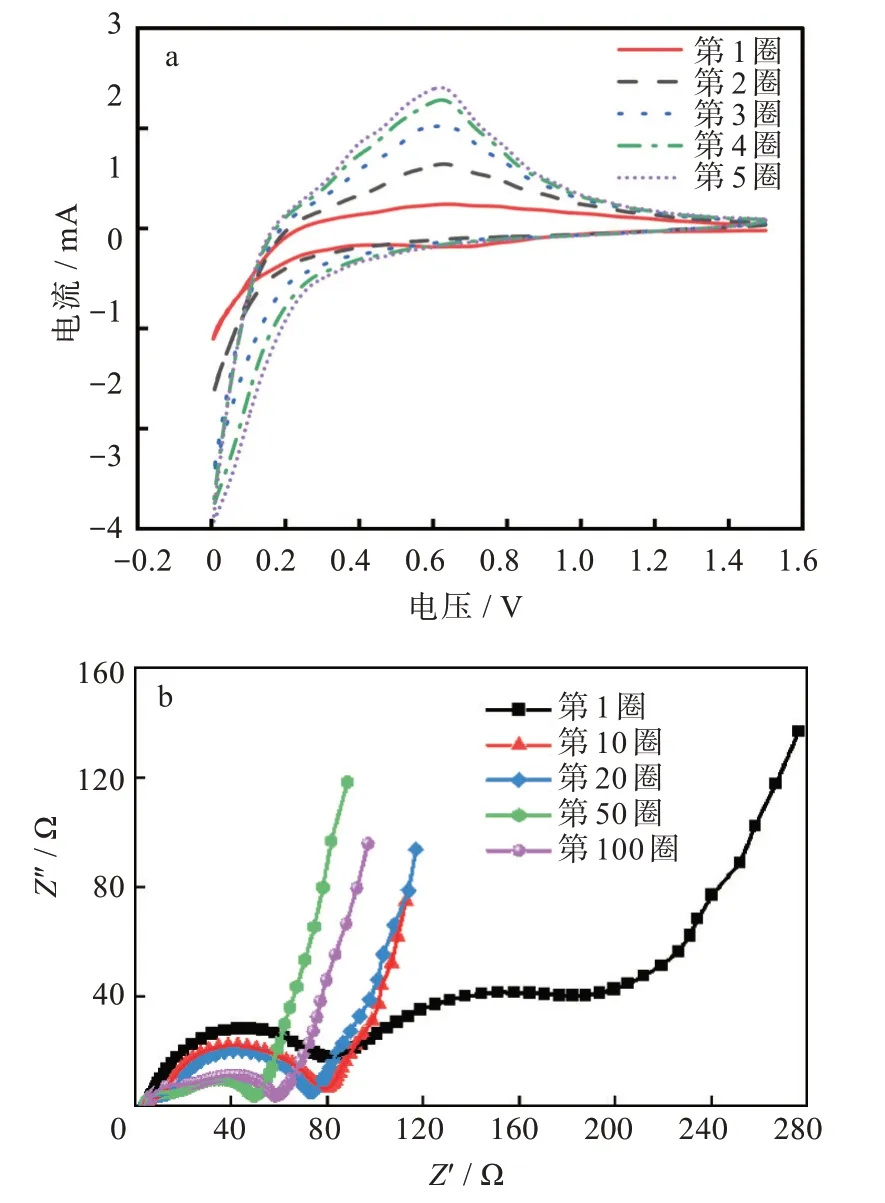

2.5 PAA400W-SiOx负极的循环伏安曲线和EIS阻抗

图5(a)是PAA400W-SiOx负极 的前5 圈CV 曲线。第1 圈存在1 个明显的还原峰(0.7 V),在随后的4 圈中消失不见,这表明体系中生成了稳定的SEI 膜。在充放电过程中,电极展现了低于0.2 V的急剧还原峰和0.2~0.7 V 之间的宽氧化峰,分别标志着LixSiy合金的嵌锂和脱锂反应[29]。如图5(b)所示,PAA400W-SiOx电极在前50 圈阻抗逐渐减小,从50 圈开始阻抗逐渐增大。这与图4(a)中比容量因改变电流密度先上升后下降相对应。而在50圈后,相比低分子量PAA 极片容量的迅速衰减,高分子量PAA 仍能保持高的容量保持率,此时,SEI膜缓慢生成,阻抗略微增加[30]。这反映了高分子量PAA 在抑制SiOx负极的膨胀和构建稳固的极片结构方面,均超过了低分子量的PAA。

图5 (a)PAA400W-SiOx电极的CV 曲线;(b)不同循环圈数PAA400W-SiOx电极的EIS 阻抗Fig.5 (a)CV curves of PAA400W-SiOx electrode;(b)EIS spectra of PAA400W-SiOx electrode at different cycles

3 结 论

通过提高黏结剂PAA 的分子量,增加高分子链与SiOx的结合位点,PAA 的溶胀性能和力学性能均得到增强;同时,组装的SiOx电极在半电池中的循环和倍率性能都得到大幅提升。本研究为改善SiOx负极的循环寿命短、在嵌锂-脱锂过程中的高体积膨胀等缺陷,提供了一种行之有效的方法;而且本方法只需要提高黏结剂的分子量,在工业化应用中易于实现,有望推动SiOx负极在高能量密度锂离子电池中得到广泛应用。