给水泵汽轮机深度调峰期间振动大原因分析及处理

2024-01-04孟礼朱君赵超

孟礼,朱君,赵超

(江苏阚山发电有限公司,江苏 徐州 221134)

某600 MW电厂给水泵汽轮机选用杭州汽轮机厂引进西门子技术设计制造的NK63/71/0型汽轮机,其型式为单缸、轴流、反动式。当给水泵汽轮机双机并联运行时,能驱动每台锅炉给水泵供给锅炉50%BMCR(锅炉最大连续蒸发量)的给水量。给水泵汽轮机汽源有三路:正常工作时汽源为汽轮机四抽蒸汽,备用汽源为冷段再热蒸汽,启动调试汽源为辅助蒸汽,汽源切换是由自动控制系统完成。汽轮机与给水泵连接形式为挠性连接。汽轮机前猫爪架在前轴承箱上,汽缸受热膨胀时猫爪推动前轴承箱一起向前移动[1]。转子连续运行调速范围为2 800~5 750 r/min,从前箱看转向为顺时针方向。给水泵汽轮机有2个径向轴承,采用轴振信号监测机组振动,每个轴承上半部相互垂直的方向布置了X方向与Y方向振动测点,振动值为60 μm时报警,85 μm时跳闸[2]。

1 给水泵汽轮机异常工况

2022年5月23日、5月31日和6月3日,2号机组深度调峰运行期间,负荷260 MW,2A给水泵汽轮机转速稳定在3 400~3 500 r/min时,驱动端2X轴振出现爬升,最大时振动达80 μm。随着深度调峰结束,轴振缓慢下降至正常值。

2A给水泵汽轮机在负荷250~310 MW、转速3 400~4 000 r/min区间时,相较于高负荷工况会出现1、2号轴承轴振增大的情况。结合电科院频谱检测分析主要振动分量为一倍频,初步判断轴振增大是动静部分间隙发生碰磨引起。碰磨引起的振动故障具有很强的不稳定性,振动可能长时间持续波动,也有可能突发,会引发轴振持续爬升超报警值的情况。待2A给水泵汽轮机转速超过该低速区间时,轴振值将会降低并恢复到正常范围内,不影响2A给水泵汽轮机带高负荷运行。

由于2A给水泵汽轮机6年未进行过大修,因此利用2022年10月机组A修机会进行解体检修,转子、前轴封体外送,修复汽封齿,调整汽封间隙合格,并做高速动平衡试验,消除转子不平衡量。

2023年3月5日,2号机组深度调峰降负荷过程中,负荷降至300 MW,2A给水泵汽轮机转速在3 825 r/min时,2A给水泵汽轮机驱动端2X振动从13.8 μm缓慢上升,在转速为3 411 r/min振动最大达65.9 μm。2Y振动也由8.37 μm缓慢上升至20.97 μm,1X、1Y轴振测点同样上升至30 μm以上。就地检查测量、倾听无明显异常,通过开大2A汽泵再循环调门提高汽泵出力后,振动缓慢下降至正常。

2023年3月23日,2A给水泵汽轮机降负荷,转速从4 019 r/min降至3 385 r/min,给水泵汽轮机前轴承1X、1Y振动分别最大达70 μm、58 μm,开启汽泵再循环调门至60%后,振动趋于平稳,机组增加负荷后振动恢复正常。

2号机组2A给水泵汽轮机大修前后均在机组深度调峰低转速期间出现轴振增大超报警值的情况,有别于以往给水泵汽轮机随负荷升高情况下振动增大的现象。给水泵汽轮机低转速下振动超报警值,严重影响机组深度调峰期间给水系统的稳定出力,汽泵再循环调节阀非正常频繁提前开启或开度增加,极易造成阀门密封面、减压阀笼及阀体的冲刷,增大阀门内、外漏风险。如果为保证给水泵汽轮机振动值正常而提高机组负荷,将不满足电网调度指令要求,会产生不必要的机组非正常出力考核。

因此,给水泵汽轮机在深度调峰期间的安全稳定对汽轮机组可靠运行及电厂调度指令考核效益尤为重要,故针对上述给水泵汽轮机深度调峰期间轴振大的情况,需进行详细的排查分析并及时处理。

2 给水泵汽轮机振动异常分析

2A给水泵汽轮机转子和前轴封体在2022年A修时返回杭州汽轮机厂检修,对转子高速动平衡试验,修后间隙均在标准范围内,机械超速试验振动、瓦温、机械跳闸值均正常,并且对给水泵汽轮机滑销系统上所有的横销、纵销、立销进行清理打磨,使其配合间隙在标准范围内。修后再次出现低负荷轴振大的情况,可以排除给水泵汽轮机转子质量不平衡、以及滑销系统故障的因素。

对控制部分同样进行检查,将轴承振动探头的元件及其螺栓紧固件、控制回路和卡件都详细检查,没有发现异常情况,说明保护投入正常[3]。

2.1 给水泵汽轮机轴向位移异常

调阅历史曲线,2A给水泵汽轮机在轴振增大时,其进汽压力、温度、阀门开度、轴封进汽无异常变化趋势,但是发现2A给水泵汽轮机轴向位移相较于负荷、转速趋势有明显的滞后情况,对比检查2B给水泵汽轮机,其轴向位移与负荷、转速变化趋于一致。当2A汽泵再循环开启后,2A给水泵汽轮机轴向位移才能缓慢与转速趋势贴合,如图1。

图1 2A给水泵汽轮机轴向位移存在异常情况示意图

给水泵汽轮机组运行期间,给水泵汽轮机、汽泵轴向推力随着负荷的变化如图2箭头所示。因给水泵汽轮机与汽泵联轴器为挠性齿套式连接,两侧轴向推力及位移相互不受影响。而2A给水泵汽轮机降负荷时,给水泵汽轮机转子轴向位移并未及时跟随轴向推力向非驱动端移动,同时汽泵推力瓦的工作面温度有明显上升趋势,在转速为3 800 r/min左右时,2X振动明显增大。当开启汽泵再循环阀时,2X振动明显减小,汽泵推力瓦的工作面温度也随之趋于正常。

图2 正常运行时给水泵汽轮机、汽泵轴向推力示意图

由此表明2A给水泵汽轮机降负荷时,整个给水汽轮机组轴系存在限位点,给水泵汽轮机转子向非驱动端位移不畅造成振动增大,并且给水泵汽轮机转子的轴向推力施加在汽泵泵轴上,导致汽泵推力瓦工作面温度异常上升。而当2A汽泵再循环调门开启后汽泵出力增加,汽泵轴向推力此时与给水泵汽轮机轴向推力方向相同,如图3,从而减轻限位点推力对整个轴系影响,使得振动逐渐降低,汽泵推力瓦温度恢复正常。

图3 2A给水泵汽轮机、汽泵降负荷推力情况

考虑到能够同时影响到2A给水泵汽轮机和汽泵的限位点只有在联轴器处,因此需对2A给水泵汽轮机联轴器进行检查。

2.2 给水泵汽轮机猫爪膨胀位移异常

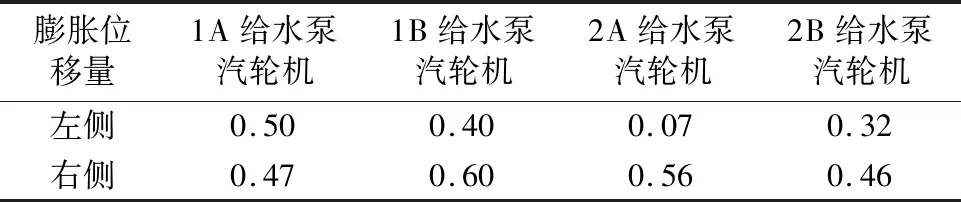

记录对比两台机组4台给水泵汽轮机缸胀情况,发现2A给水泵汽轮机汽缸猫爪在负荷250~600 MW、转速3 400~5 300 r/min区间变动时,左、右侧膨胀位移量分别为0.07 mm、0.56 mm,而1A、1B、2B给水泵汽轮机猫爪处两侧膨胀均有较明显的位移量,见表1。2A给水泵汽轮机蒸汽进汽管道在缸体左侧,怀疑2A给水泵汽轮机汽缸受进汽管道限制影响汽缸左侧的膨胀及收缩,导致2A给水泵汽轮机在降负荷至固定区间时动静部位发生碰磨。

表1 4台给水泵汽轮机猫爪两侧位移量对比 mm

检查2A给水泵汽轮机的四抽蒸汽、冷段再热蒸汽、辅助蒸汽进汽管道支吊架情况,发现辅助蒸汽至2A给水泵汽轮机进汽管道末端的垂直管段吊架为弹簧吊架,而根据2A给水泵汽轮机蒸汽进汽管道基建图纸以及结合其他3台给水泵汽轮机进汽管道的实际对比,该处吊架应为刚性吊架。刚性吊架承受管道载荷并在垂直方向对管道进行刚性约束,刚性吊架作为管道的热膨胀死点,保证管道在该处固定且不发生位移。而弹簧吊架尽管同样能够承受载荷,但是无法对管道进行必要的垂直方向约束,加上内部弹簧长期随机组运行后会出现老化、失效的情况,使管道的部分作用力集中在后段的水平管段底部的滑动支架上,从而使得水平管段无法正常滑动位移,影响其所搭接管道或设备的膨胀,更为严重的是对水平管段的焊缝产生切应力,造成焊缝泄漏。2016年和2020年,辅助蒸汽至2A给水泵汽轮机进汽管道在机组运行期间曾发生末端水平管段焊缝出现泄漏的情况,而漏汽焊缝正是受到该处吊架错误安装的影响。

由此可以判断辅助蒸汽至2A给水泵汽轮机进汽管道因支吊架安装错误,影响进汽管道及汽缸的正常膨胀滑动,从而引起低负荷振动大的情况。

3 给水泵汽轮机振动异常处理

在调停期间对2A给水泵汽轮机联轴器进行检查,解体时发现联轴器套筒在轴向存在明显的卡涩,机侧传动外齿套的齿轮啮合处均出现磨损凹槽,见图4,泵侧啮合齿均正常。因此断定该凹槽是影响给水泵汽轮机轴向位移的根本限制原因。

图4 给水泵汽轮机侧外齿套磨损情况

更换2A给水泵汽轮机磨损外齿套,并对其它齿轮件进行渗透检测,确认无异常后回装,恢复外齿套在齿轮啮合后轴向可以正常窜动的状态,保证给水泵汽轮机与汽泵的轴向推力相互独立。

同样,对辅助蒸汽至2A给水泵汽轮机进汽管道末端的弹簧吊架进行更换,按照管道基建设计要求将该段管道重新进行定位加固,测算安装位置。为消除水平管段焊缝的切应力,需将焊口割除,待垂直管段的刚性吊架完成安装后,重新烧制水平管段焊缝,恢复管道支吊架原有设计形式,确保2A给水泵汽轮机进汽管道与汽缸的正常收缩、膨胀。

2号机组启动后,2A给水泵汽轮机在深度调峰期间及升降负荷时,前、后轴承振动均在30 μm以下,振动正常,轴向位移与负荷跟随情况良好,汽泵推力瓦温度正常,给水泵汽轮机猫爪左侧位移量明显增大,两侧膨胀量逐渐均匀并趋于正常。

4 结语

给水泵汽轮机深度调峰运行期间出现轴振超标的情况,主要是由于联轴器齿套磨损以及进汽侧汽缸膨胀位移不畅引起,因此后续再次出现轴振超标情况时,要将轴向位移测点和汽缸膨胀位移量作为振动监测项。利用等级检修重点检查联轴器齿轮磨损情况,根据设备运行状况及磨损严重程度选择性更换。同时,重点排查给水泵汽轮机进汽管道支吊架情况,发现安装异常时,应及时制定方案并处理。