自备电厂煤粉锅炉掺烧生物质试验

2024-01-04郁雷邱全山刘自民曹曲泉顾骁赵华

郁雷,邱全山,刘自民,曹曲泉,顾骁,赵华

(马鞍山钢铁股份有限公司,安徽 马鞍山 243000)

“碳达峰、碳中和”目标对我国能源结构及能源利用方式提出了更高要求,随着2021年煤价上涨和CEA碳排放控制的实施,国内燃煤机组开始重新考虑掺烧生物质燃料。生物质燃料是以农业废弃物、林业三剩物为原材料,经粉碎、烘干、成型,可在生物质能锅炉直接燃烧的新型清洁燃料[1],是世界上第四大能源,其主要特点是储量丰富、可再生、清洁[2-3],能有效降低烟气中SO2等污染物浓度,且实现CO2零排放[4]。生物质耦合发电主要有间接耦合、并联耦合和直燃耦合三种技术路线[5],仅需对机组适当改造,就可实现CO2快速减排,促进锅炉侧燃料灵活性转变[6],兼具经济、生态与社会等综合效益,可缓解日益突出的能源短缺与环境恶化问题。国家能源局、环境保护部联合印发的《关于开展燃煤耦合生物质发电技改试点工作的通知》,要求依托现役煤电高效发电系统和污染物集中治理设施,兜底消纳生物质资源,促进煤电的低碳清洁发展。我国《电力发展“十三五”规划》中明确指出要开展燃煤与生物质耦合发电[7],近年来我国农林生物质发电技术逐渐趋于成熟,2021年1月1日起,我国生物质发电已从固定电价转向竞价上网模式[8]。

本文开展自备电厂煤粉锅炉直燃耦合掺烧生物质试验,仅需增加生物质颗粒料仓及配套输送设施,或利用现有料仓,对电厂设备的改动极小,是一条相对而言经济代价最低、技术难度最小、最适宜推广应用的实现CO2大量减排的技术途径。用生物质替代部分煤炭,在保证钢铁企业能源需求的同时,又能降低煤粉锅炉发电煤耗,实现可再生能源的利用和CO2减排,对企业降污减碳作用明显。

1 试验原料与方法

1.1 生物质颗粒基本性能

掺烧用生物质颗粒为直径6 mm~8 mm的圆柱状杂木颗粒,如图1所示。

图1 生物质颗粒

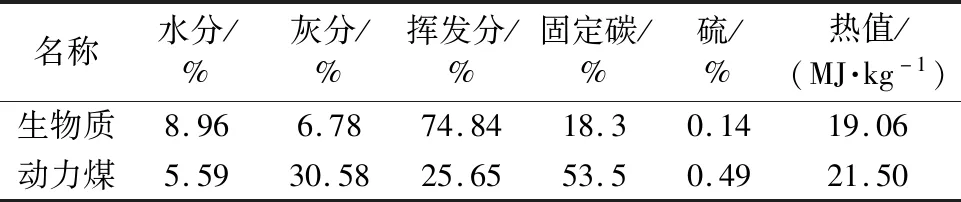

生物质颗粒与动力煤的工业分析与热值结果见表1,生物质颗粒的热值与动力煤相当,挥发分偏高,硫含量较低,生物质颗粒灰分化学成分主要为K2O和SiO2。

表1 生物质颗粒与动力煤的工业分析与热值

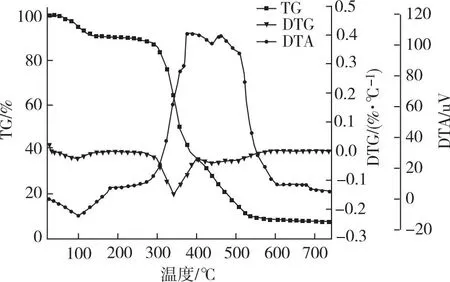

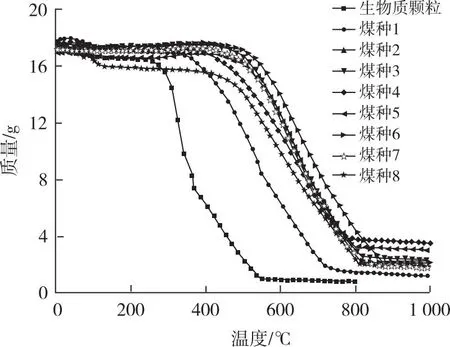

使用微机差热天平,对生物质颗粒的燃烧性进行测定,得到热重曲线(TG)、微分热重曲线(DTG)和差热分析曲线(DTA),并与其他煤种对比,结果如图2~图3所示。在100 ℃左右出现一个较小的失重峰和吸热峰,是生物质颗粒中的水分释放。在340 ℃附近出现明显的失重峰,是由于生物质颗粒中大量挥发分剧烈燃烧所致。在400 ℃~570 ℃之间又有一个不明显的失重峰,是生物质颗粒中固定碳燃烧导致[9],由于生物质颗粒固定碳含量明显低于挥发分含量,该失重峰明显小于挥发分失重峰。由图3对比可知,生物质颗粒的初始燃烧温度(237 ℃)和燃尽温度(574 ℃)最低,燃烧性能较其他煤种好。燃烧性与挥发分含量有一定关系,一般而言,挥发分含量越大,其燃烧性越好。生物质颗粒因其挥发分含量高,结构疏松、空隙发达,燃烧速率快,易于燃烧。在生产应用中应采取相应措施,防止其自燃。

图2 生物质颗粒的燃烧性试验曲线

图3 不同燃料的燃烧失重曲线

1.2 工艺流程

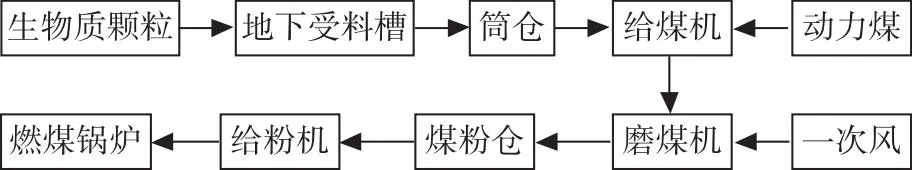

生物质颗粒通过汽运卸料至地下受料槽,并输送至筒仓存放,筒仓内的生物质颗粒通过筒仓给煤机定量卸出,按生物质颗粒为总燃料质量的4%~6%与动力煤混合,经磨煤机混合碾磨成粉末后由一次风送入煤粉仓储存,最后由给粉机输送至煤粉锅炉燃烧发电,如图4所示。

图4 煤粉锅炉掺烧生物质工艺流程

1.3 安全性分析

由于生物质颗粒初始燃烧温度低、挥发分高的特性,在磨煤机与动力煤混合碾磨过程中需要合理控制磨煤机运行温度,防止磨煤机爆燃,试验中控制磨煤机进口风温≤100 ℃,出口风温≤80 ℃,磨中温度≤300 ℃。

配煤研磨后的生物质进入煤粉仓储存,由于在煤粉仓内存放时间较长,高挥发分的生物质可能发生温度升高氧化自燃,因此在煤粉仓的上部设置了保安氮气入口管道,用气动球阀控制,与煤粉仓内氧气含量和温度连锁。当煤粉仓内氧气含量或温度超过安全值后,气动球阀开启,从顶部向煤粉仓内喷入氮气,防止煤粉仓内所存生物质发生自燃、爆炸。

2 试验结果

2.1 掺烧对入炉煤煤质的影响

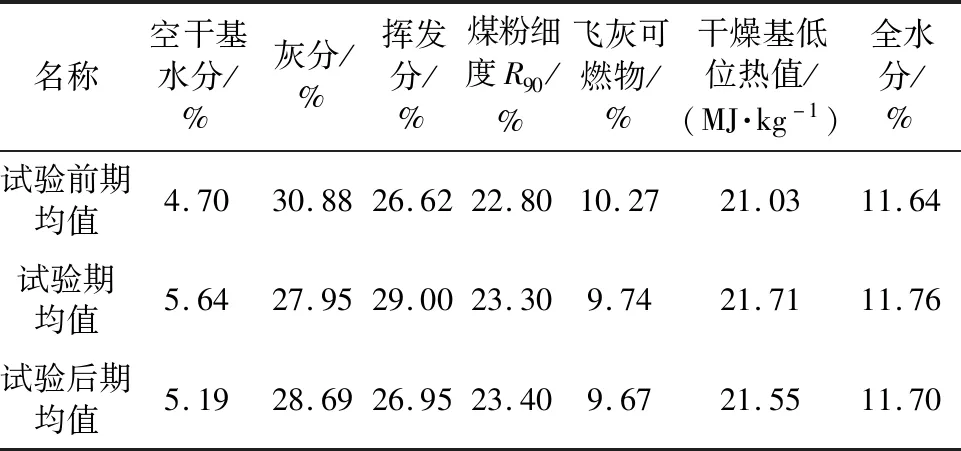

生物质掺烧期间与掺烧前后期的入炉煤煤质分析化验结果见表2,本次试验用生物质颗粒挥发分为74.84%、灰分为6.78%,因此试验期间入炉煤挥发分略有上升、灰分略有下降,煤粉细度和干燥基低位热值均在正常水平,入炉煤煤质总体未见明显异常。

表2 入炉煤煤质分析结果

2.2 掺烧对锅炉燃烧情况的影响

掺烧期间,锅炉运行状况未见明显变化,对设备影响也未发现。锅炉后端除尘器、脱硫脱硝设备的运行状况、设备状况均未见明显变化。掺烧对污染物(SO2、NOx)排放及锅炉煤耗的影响如图5所示,由图5可知,掺烧后锅炉烟气SO2排放浓度由平均12 mg/L下降至10.53 mg/L,NOx排放浓度由平均25 mg/L下降至23.43 mg/L,锅炉煤耗由388.54 g/(kW·h)下降至369.88 g/(kW·h)。SO2排放浓度主要受燃料中硫含量影响,本次试验用生物质颗粒硫含量为0.14%,动力煤硫含量为0.49%,因此燃烧后烟气中SO2浓度有所下降。生物质掺烧中可能在局部还原气氛下产生大量的NH4和CH4等基团,将煤粉燃烧生成的NOx还原成N2或HCN,同时掺烧生物质后炉膛烟温整体下降,使得烟气中NOx浓度有所下降[10-11]。以本试验3台220 t煤粉锅炉掺烧比例5%的生物质颗粒计算,预计每年可替代用煤9 900 t,以每完全燃烧1 t煤产生1.96 tCO2计算,每年可减少CO2排放量1.94万t。

图5 掺烧对污染物排放及锅炉煤耗的影响

2.3 问题改善

生物质颗粒在汽运卸料和筒仓下料过程中会出现较大粉尘,如图6所示,原因为生物质颗粒在运输及仓内挤压过程中较易出现粉化,针对此问题,对生物质颗粒制备和运输环节采取以下措施进行优化:

图6 地面粉尘

1)生物质颗粒加工过程中添加少量木质素,促进生物质软化、塑变,提高胶合性,降低粉尘产生。

2)生物质颗粒造粒机出料口增加1 mm孔径的振动筛,通过振动筛除去1 mm以下物料,同时将强度较低的生物质颗粒震碎筛走。

3)缩短发货前仓储周期,降低颗粒膨胀率,减少因膨胀产生的碎粉。

4)生物质颗粒卸货及下料仓等有落差产生的料口加装喷雾装置,湿润颗粒表面,避免扬尘。

测量优化前后的生物质颗粒耐压强度如表3所示,优化后的生物质颗粒耐压强度(平均值)由924.96 N上升至1 115.98 N。生物质颗粒耐压强度测量目前无相关标准,因为同为柱状颗粒,本测量参照《脱硫脱硝用煤质颗粒活性炭试验方法》(GB/T 30202.3—2013)第3部分耐磨强度、耐压强度。采取优化措施后,可有效减少粉化现象。

表3 生物质颗粒耐压强度改善

3 结语

1)本文在自备电厂230 MW发电机组的220 t煤粉锅炉上进行了生物质直燃耦合掺烧试验,得出在掺烧质量比4%~6%的情况下对制粉储料系统、入炉煤煤质、锅炉主机、烟气处理系统无明显影响。

2)针对220 t煤粉锅炉的制粉储料系统,在本文的掺烧比例下,需控制磨煤机进口风温≤100 ℃,出口风温≤80 ℃,磨中温度≤300 ℃,煤粉仓内应进行氧气含量和温度监测,设置氮气吹扫装置。

3)掺烧生物质可使煤粉锅炉烟气中SO2和NOx排放浓度有所降低,以本试验3台220 t煤粉锅炉掺烧比例5%计算,预计每年可替代用煤9 900 t,减少CO2排放量1.94万t。

4)通过优化生物质颗粒制备和运输环节,可有效提高生物质颗粒耐压强度,减少颗粒粉化现象。