燃料电池用阴离子交换膜结构设计研究进展

2024-01-04李闻洁周媛媛杨少华肖庆扬李淼王逸飞

李闻洁,周媛媛,杨少华,肖庆扬,李淼,王逸飞

(华北水利水电大学环境与市政工程学院,郑州 450046)

阴离子交换膜燃料电池(AEMFC)因其可使用非贵重金属催化剂、优异的反应动力学特性及环境友好等特点受到广泛关注[1-2]。阴离子交换膜(AEM)是由聚合物骨架、阳离子基团以及可自由移动的阴离子组成,是一种对阴离子具有选择透过性的高分子聚合物膜,其中聚合物主链保证了膜的稳定形态,阳离子基团用于传输阴离子[3-4]。AEM作为燃料电池的核心组成部分,其性能优劣直接影响燃料电池效率和性能[5]。

近年来,关于AEM的研究已经取得了显著进展,但是目前仍存在挑战,即AEM的离子传导率与离子交换容量(IEC)之间存在正相关关系,但过高IEC会导致过度水合并使得尺寸稳定性降低[6],此外,在强碱性环境(pH>14)中运行时,聚合物主链和阳离子基团容易降解,导致膜性能下降和使用寿命缩短[7]。在维持较高离子电导率的同时保证膜的机械强度,解决二者的“trade-off”问题,对设计研究综合性能优异的燃料电池用AEM仍具有重要意义[8]。

研究发现优异微相分离结构能够促进AEM内形成较好的离子通道,从而有利于提高离子在膜内的传导速度,进一步提高电池的功率密度。构建离子传输“纳米通道”的设计思路源于Nafion膜[9],借助高分子链段和阳离子间强烈的极性差异,产生亲水-疏水微相分离,亲水离子簇为OH-的传输提供通道[10]。研究者通过构筑复合型膜、交联型膜、侧链型膜形成微相分离结构来提高离子传输效率。其中复合型膜中添加的无机纳米材料与有机聚合物基体的结合能有效提升膜的热稳定性和机械性能。交联型膜是通过在膜内部构筑坚固且利于氢氧根通过的网状结构以提高膜的机械性能,平衡离子电导率与吸水率,使膜的综合性能得到提高[11]。侧链型膜则是通过改变聚合物骨架与阳离子基团的连接方式和密集程度,来提高氢氧根的传输速率。通过对不同结构的阴离子交换膜进行介绍,重点综述了各类结构在提高阴离子交换膜离子电导率和耐碱稳定性方面的研究进展,以期为后续AEM的发展提供帮助。

1 主链型膜

在AEM中,主链结构主要决定了AEM的热稳定性和机械性能,侧链阳离子基团主要影响膜的离子传导率、离子交换容量和吸水率,二者共同影响膜的耐碱稳定性[12]。主链型AEM是最开始开发的一种,是将阳离子基团接入主链结构中。

LIN等人[13]通过茂钴稠合环烯烃和顺式环辛烯的开环复分解聚合(ROMP)和主链加氢法合成了具有完整烃骨架的主链含钴聚合物。这些具有不同钴分数的共聚物表现出高化学和热稳定性、低溶胀性和良好的机械性能,氢氧化物电导率高达95 mS/cm,暴露于高碱性条件45天后电导率保持率约为94%。与侧链钴基聚合物的AEM的比较表明,主链烃基聚合物具有较低的吸水率(WU)和溶胀率(SR),同时保持相似的离子交换能力和氢氧化物电导率。王薪等人[14]通过超酸催化得到芳基哌啶聚合物,后通过季铵化步骤和离子交换得到氢氧根形式的AEM。与未加三氟苯乙酮的QAPTP-DP-30膜相比,含有少量三氟苯乙酮的QAPTP-15-DP-30膜的吸水率明显降低,具有更高的机械性能和耐碱稳定性,在80 ℃的1 mol/L NaOH 中浸泡700 h,氢氧根离子传导率可保持80%以上。QAPTP-15- DP-30膜的最大功率密度为522 mW/cm2。

主链型AEM优势在于制备步骤简单但吸水溶胀率较高,这将致使膜的机械性能较差。此外,阳离子基团距离主链较近,易使主链在高浓度碱的环境下发生降解。

2 侧链型膜

侧链型 AEM 通常是指阳离子基团与聚合物骨架之间存在侧链,具体可分为烷基类柔性侧链和苯环类刚性侧链,但刚性侧链通常会抑制阳离子基团的运动,而柔性侧链一方面增加离子基团与聚合物骨架之间的距离,另一方面可以增加阳离子基团的活动体积,易形成明显的微相分离形貌,促进离子的传输。

FAN等人[15]合成并研究了一系列具有亲水性侧链的聚芳基哌啶AEM。随着接枝度的增加,AEM的IEC和离子电导率均增加,其中qBPBA-80-OQ-xAEMs在80 ℃时的离子电导率为81 mS/cm。WANG等人[16]通过在聚合物结构中引入大体积季磷阳离子、柔性侧链和聚芳醚腈(PAEN)骨架,成功制备出含柔性季磷离子侧链的离子交换膜(PAEN-TPP-x)。在60 ℃时,PAEN-TPP-0.35膜的吸水率和溶胀率分别为22.7%和7.8%,IEC为1.5 mmol/g,电导率为45.8 mS/cm。在90 ℃的2 mol/L NaOH中浸泡480 h后,电导率仍保持在80.6%,碱性稳定性能提升显著。

在确定柔性侧链的接入可以改善膜整体性能后,研究者开始研究阳离子与主链间接枝链的长短对于膜微相分离的影响。LIU等人[17]利用不同长度的烷基间隔剂将阳离子基团系在主链上,合成了一系列聚联苯-哌啶(PBP-n-Pip,n=3,6,8)膜。测得系列膜的IEC值为3.6 ~ 3.9 mmol/g,其中PBP-6-Pip表现出最佳的微相分离形态,在80 ℃时达到117 mS /cm。在2 mol/L NaOH中浸泡1 500 h后,PBP-6-Pip和PBP-8-Pip的初始电导率均保持在84%以上。其中PBP-8-Pip膜具有最高的稳定性,是由于β-H周围的长烷基链提供的高电子密度抑制了霍夫曼消去,从而提高了耐碱性[18]。李旅等人[19]以不同长度的烷基链或烷氧基链作为间隔链,合成了一系列聚芳吲哚-哌啶AEM,合成路线图如图1所示。合成膜离子交换容量分布在1.7~1.9 mmol/g之间,PIB-xO-Pip电导率为102.5~106.6 mS/cm明显优于PIB-xC-Pip(48.4~61.6 mS/cm),证实了柔性间隔与氢键网络的作用。PIB-1O-Pip与PIB-2O-Pip膜在80 ℃下的电导率分别为107 mS/cm与102 mS/cm,功率密度分别达947 mW/cm2与826 mW/cm2,约为烷基间隔链膜的2倍,是由于柔性烷氧基的引入促进阳离子聚集,显著提升了膜的电导率。

图1 哌啶鎓化聚芳吲哚膜制备路线图[19]

为了构建更明显的微相分离结构,研究者将重点转向了多阳离子侧链,多阳离子基团可为OH-的跳跃提供大量的给体与供体,使其传输的效率更高[20]。QIAN等人[21]制备了一种柔性侧链上含多个季铵阳离子的聚芳醚砜AEM。其中PAES-MQA-0.18膜在80 ℃时OH-电导率为140.8 mS/cm。在2 mol/L NaOH溶液中浸泡480 h后,该膜离子电导率保留率达到72.5%。这是因为多阳离子基团的密集堆积形成了大而密的离子团簇,聚合物链之间的堆积和缠绕使得离子团簇相互连接,形成连续的离子传输通道。LU 等人[22]制备了具有三阳离子侧链的聚(间三联苯-哌啶)(m-PTP)膜,主链上接有四个阳离子功能化侧链,如图2所示。m-PTP/TFPE-TQA-21在80 ℃表现出164 mS/cm的最大离子电导率。长烷基间隔基和侧链的合理栓系比为AEM提供了合适的吸水膨胀比和有效的性能,m-PTP/TFPE-TQA-14膜在540 mA/cm2的电流密度下实现了269 mW/cm2的最大功率密度,证明了其在燃料电池中的实际应用潜力。

图2 m-PTP/TFPE-TQA-x合成示意图[22]

3 复合型膜

复合型膜具体可分为有机-无机复合型膜及有机-有机复合型膜,前者一般是通过对无机材料如氧化石墨烯[23]、二氧化硅[24]、水滑石[25]、碳纳米管[26]等表面进行修饰使其负载有功能化基团,后加入有机聚合物中制备复合型膜。引入无机材料一方面表面的离子基团可连接膜内离子域形成连续的离子传输通道,从而提高复合型膜的离子传导率;另一方面无机与有机材料之间可以起到补强作用,增强膜的尺寸稳定性、机械强度和化学稳定性[27]。有机-有机复合型膜则是与化学性质稳定的聚合物如聚四氟乙烯[28]、聚苯并咪唑[29]和聚苯醚[30]等聚合物复合可提高IEC,综合两种有机聚合物得到性能较好的阴离子交换膜。

3.1 有机-有机复合型膜

NOH[28]等人将磺化聚(对亚苯基)基(SPP)多嵌段离聚物浸渍到多孔聚四氟乙烯(PTFE)基材中,采用两层PTFE基材作为复合膜制备五层结构,以增加SPP离聚物和PTFE之间的界面面积。由于SPP 离聚物与PTFE互锁,与原始膜相比,复合膜表现出增强的尺寸稳定性和机械性能,燃料电池表现出0.5 V时1.52 A/cm2高电流密度。SON等人[30]使用包含季铵基团的聚苯醚和聚乙烯(PE)多孔基材开发出厚度可控的新型阴离子交换复合型膜。开发的复合型膜中,最佳厚度的膜表现出高抗张强度,以及由于坚固的PE基材的增强和胺化聚苯醚浸渍的综合作用而产生的高氢氧化物电导率(38.9 mS /cm)。膜电极组件在0.43 V时可达到153 mW/cm2的峰值功率密度,显示出出色的电池性能。

3.2 有机-无机复合型膜

WANG等人[31]通过引入溴化咪唑修饰碳纳米管(OCNT)和氧化石墨烯(GO),形成离子液体,结构如图3(a)、(c)。随后,将离子液体掺入季铵化聚(苯基)氧化物(QPPO)中,具体的功能化过程如图3(b)所示。后将离子液体引入QPPO形成了季铵化AEM,其示意图如图3(d)和(e)所示。在80 ℃时,两种膜氢氧化物电导率分别为23.0 mS/cm和28.5 mS/cm。在2 mol/L KOH溶液中浸泡1 848 h后,氢氧化物电导率保留率分别为70.9%和106%。在30 ℃至80 ℃的长期测试中,氢氧化物电导率高且稳定,碱性稳定性有明显的增强。

图3 离子液体改性碳纳米材料增强季铵化聚苯基阴离子交换膜合成示意图

YANG等人[32]将含有表面活性剂十六烷基三甲基溴化铵(CTAB)的ZrO2纳米颗粒(记为sZrO2)作为添加剂制备了1-甲基吡咯吡啶季铵化聚(2,6二甲基-1,4-苯基氧化物)(MPPO)AEM。所有复合膜都比原始膜表现出更高的导电性,复合膜氢氧化电导率最高为88 mS/cm。电导率的提高可归因于sZrO2的引入,它促进了OH-传导的离子簇的形成。复合型膜的电导率和拉伸强度分别比MPPO膜提高了10.29%和38.63%,这得益于ZrO2纳米粒子与表面活性剂CTAB可能通过空间位阻等作用阻止了阳离子基团受到OH-的攻击。但也发现当填料的掺杂量质量分数达到2.0%时,ZrO2的部分聚集导致离子电导率明显下降。

结果表明,无机纳米填料的引入会增强AEM的机械性能、离子电导率等性能。但是当无机填料填充量较大时,会出现与聚合物基质相容性较差而导致分散不均匀的情况[33]。在构筑有机-无机复合型膜时,无机填料本身性质、填料和聚合物基体之间的相互作用以及官能团可修饰的方向等都是需要考虑的问题[34]。

4 交联型膜

交联结构是依靠聚合物本身的官能团或使用交联剂与聚合物骨架上的官能团连接,改变聚合物骨架和阳离子基团的连接状态和密度,在膜内形成良好的聚合物骨架疏水性、阳离子侧链亲水的微相分离结构[35]。通常情况下,高的IEC值往往会导致过度膨胀,降低了AEM的性能。交联型膜通过形成坚固的共价键,可有效地抑制膜的吸水溶胀[36]。阴离子膜的交联方法主要包括高分子共混交联和侧链阳离子基团交联[37]。

4.1 高分子共混交联型膜

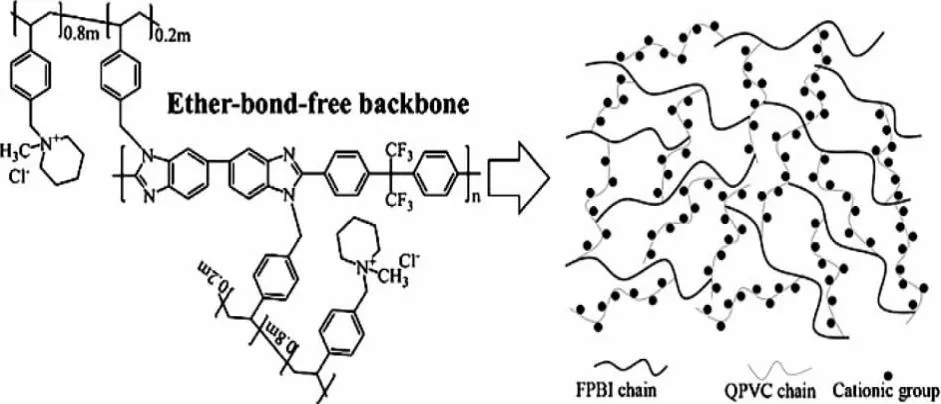

高分子共混交联型膜是利用两种或多种高分子共混制备具有交联结构的复合膜,该方法具有简便易行、易修饰、易成膜、化学性质稳定等优点。LI等人[38]以聚氯乙烯-聚砜(PSF)为原料,以8种双官能团叔胺为交联剂,制备了一系列新型共价交联AEM。刚性聚砜和交联网络的引入显著提高了膜的尺寸、机械和氧化稳定性。其中M-1#在Fenton测试溶液中放置143 h后,剩余质量为94%。交联剂分子链较长的AEM具有较高的吸水率和离子电导率,电流密度可达到600 mA/cm2。LIN等人[39]将具有良好物理化学性质的氟化聚苯并咪唑(FPBI)与功能化的PVC交联,利用FPBI的易成膜性来解决官能化PVC由于其脆性而难以成膜的问题,见图4。AEM在80 ℃时具有92 mS/cm的氢氧化物电导率。交联结构的存在使得制备的AEM具有相对较低的WU和SR。同时将AEM浸泡在1 mol/L KOH中,80 ℃浸泡480 h后,电导率损失仅为10.7%。

图4 FPBI与QPVC复合膜结构示意图[39]

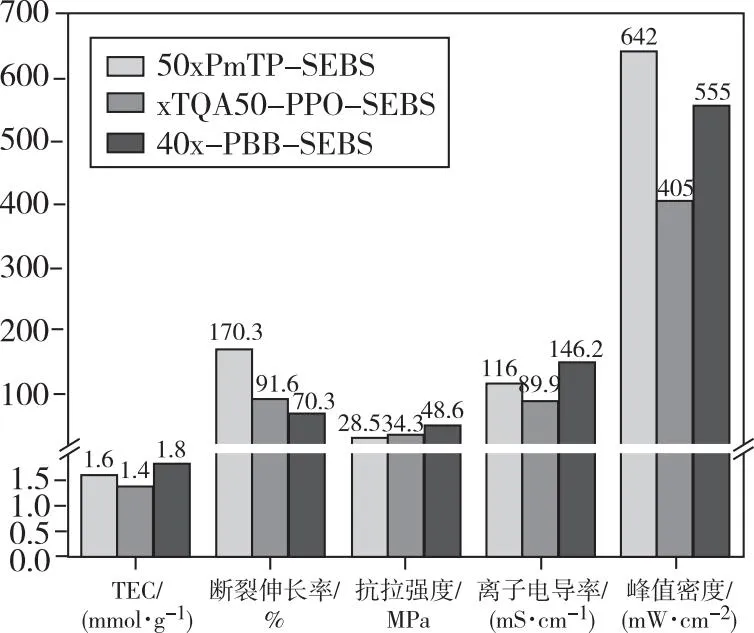

MIN等人[40]通过交联聚间三联苯N-甲基哌啶(PmTP)和聚(苯乙烯-b-乙烯-丁烯-b-苯乙烯共聚物)SEBS,开发了交联x-PmTP-SEBS型AEM。该膜比课题组之前合成的的x-PPO-SEBS基膜[41]具有更高的应变和碱性稳定性,这是因为PPO固有的结构限制,其主链的芳醚结构导致对OH-化学稳定性较低。该课题组[42]还将刚性PAP单元聚(联苄基N-甲基哌啶)(PBB)与SEBS交联制取阴离子交换膜。将三类膜中综合表现最佳的膜列出对比图,如图5所示。应用50xPmTP-SEBS膜的AEM燃料电池的峰值功率密度优于另外两组,是由于主链中聚间三联苯-甲基哌啶的扭结结构导致离子导电头基团与水之间的相互作用增强,使得膜具有成熟的相分离形态和高保水能力。40x-PBB-SEBS膜有最优的抗拉强度,是由于SEBS聚合物的引入增强了膜强度,同时交联度的增加使得x-PBB-SEBS膜的保水能力增加,进一步提高了40x-PBB-SEBS膜离子传导效率。

图5 不同SEBS基交联膜性能对比图

嵌段型AEM虽离子传导率优异,但是缺点也不容忽视。膜的高传导率往往伴随着过度溶胀,导致机械性能偏差,且制备过程十分复杂,很难用于商业用途,还需要进一步探索开发。

4.2 阳离子侧链交联型膜

不同于嵌段型AEM,侧链阳离子基团交联可达到高 IEC 与强稳定性的双重效果。XU等人[43]合成了具有柔性长链双咪唑阳离子交联剂的聚(苯乙烯)氧化物基交联阴离子交换膜,合成过程图见图6(a)。合成的膜溶胀程度低,机械强度好。最长柔性双咪唑阳离子交联剂的膜电导率最高(20 ℃时为24.1 mS/cm),功率密度最高(在60 ℃时为325 mW/cm2),是因为膜内广泛的亲疏水微相分离促进了离子传输通道的构建。YANG等人[44]制备了一系列含有不同含量的1-烯丙基-3-甲基咪唑和1-乙烯基咪唑的聚芳醚酮聚合物(PAEKS)阴离子交换膜如图6(b)所示。两种链长不同的咪唑基团在膜中极易构建明显的微相分离形貌并提供了较宽的离子传输通道。C-S-ImPAEKS-3膜的抗拉强度达到31.3 MPa。在80 ℃时该膜的离子电导率达到135 mS/cm。此外,引入的1-乙烯基咪唑在膜内形成交联结构,复合膜整体尺寸稳定性和热稳定性得到稳定提高。CHEN 等[45]人通过嵌入柔性阳离子交联剂,设计并制备了一系列可调多阳离子交联的聚联苯哌啶鎓盐(PBP-xQ4)膜,示意图见图6(c)。其中PBP-20Q4膜在80 ℃时显示出最低的WU和SR,这归功于交联结构有效抑制了网状聚合物骨架链段在高温下的热运动,同时,PBP-xQ4膜具有出色的离子电导率(80 ℃时为155 mS/cm)和碱稳定性(在80 ℃时在2 mol/L NaOH中稳定1 800 h)。

图6 阳离子侧链交联膜示意图

值得注意的是,侧链阳离子基团交联在一定程度上可以提高膜的IEC同时降低膜的溶胀度,但是随着交联度的不断升高,所制备AEM也面临着高交联度带来高分子链段刚性增强、膜脆性增加的问题。

5 性能对比

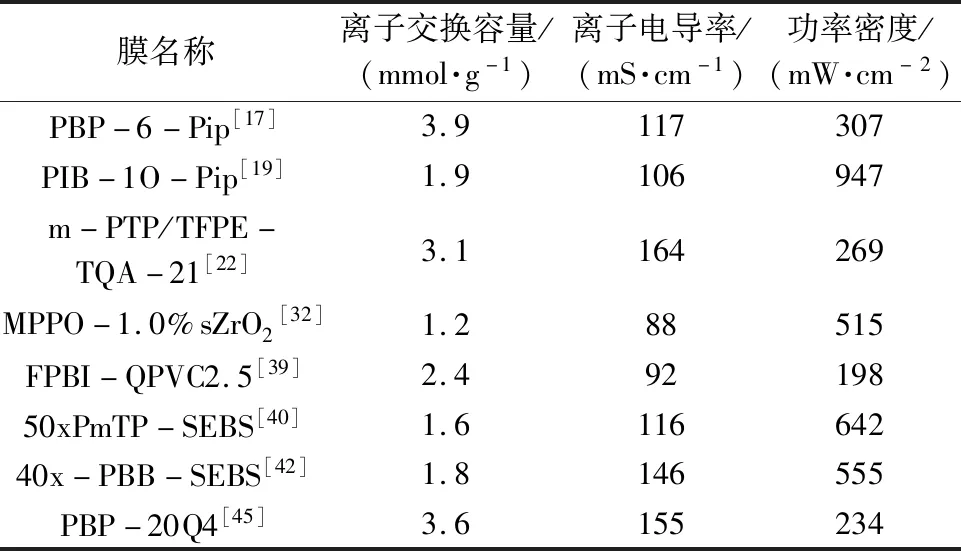

AEMFC的电池性能和离子交换容量尤为重要,现从各类膜中选出几组作性能对比,如表1所示。

表1 各类型膜数据对比表

由表可看出PIB-1O-Pip膜具有最高的功率密度,达到947 mW/cm2,是由于含有烷氧基链,可通过其构建氢键网络弱化氢氧根的传导阻力,搭建贯通的传输通道。m-PTP/TFPE-TQA-21膜离子电导率最优,达到164 mS/cm,是由于侧链上分布着密集的阳离子,更多的离子团簇形成了高效的离子传输通道。但也发现各类膜的性能虽某一方面较为突出,但综合性能还有可提升的空间,仍需后续努力。

6 结语

燃料电池由于具有较高的能量转化率和绿色无污染的优点,被认为是当今最有前途的新能源之一,AEM作为AEMFC的核心材料,其性能直接关系到电池的性能。本文对近年来学者们针对阴离子交换膜结构的研究,为提高AEM的综合性能所采取的措施进行了综述,得出以下结论:

主链型膜、侧链型膜、复合型膜、交联型膜构成都可以促进膜内微相分离结构的构成,但侧重各有不同,侧链型AEM具有更易调控的结构和性能,且具有出色的耐碱性和较高的离子电导率;复合型膜将不同的材料优势相结合,实现对膜结构的精准控制;交联型膜的交联结构能够赋予AEM更高的耐碱性和机械稳定性。但也不可避免都有不足,侧链型膜容易发生收缩、变形和破裂等问题;复合型膜制备过程通常较为复杂,且需考虑材料间的性质匹配度问题;交联型膜的交联结构可能会限制离子传输,导致膜的离子电导率下降,过度交联时会导致膜的孔隙度下降,影响离子传输效果。

未来的研究可以利用现有的聚合物结构作为基础,尝试与其他不同种类聚合物和阳离子基团进行组合。同时,可以深入探索聚合物骨架的连接方式以及基团上的不同取代形式,以解决膜在实际应用过程中的问题,并开发综合性能优异的AEM。这将有助于贯彻落实国家燃料电池方面的能源发展战略,实现阴离子交换膜燃料电池的商业化发展。