质量管理体系不符合项整改思路探讨

2024-01-04张聪许冰清江露李亚楠林建楠

张聪 许冰清 江露 李亚楠 林建楠

质量管理体系是指在质量方面指挥和控制组织的管理体系,是组织内部建立的、为实现质量目标所必需的、系统的质量管理模式。针对质量管理体系的要求,国际标准化组织制定了ISO9000 族系列标准,以适用于不同类型、产品、规模与性质的组织,我们熟悉的装备承制单位也需要建立以9000 为基础的国军标质量管理体系,在体系建立及后续的审核过程中,对发现的不合格开具不符合项报告,帮助承制单位改进完善、持续提高,但是不同单位对不符合项的整改效果存在较大差异,本文将结合实际工作进行探讨分析,并提出可供参考的整改思路。

一、当前存在问题分析

(一)整改要求理解不到位

部分受审单位在接受不符合项整改单的第一时间,没有及时与审核老师沟通明确所发生的不符合事实,导致对不符合的理解存在偏差,导致对问题的定位不够准确。而在整改过程中,一般都会将整改任务按问题发生部位分解给相关部门,但是不同部门的相关人员对体系理解,对整改要求的理解都不一致,进而导致整改思路各有千秋,语言描述各显神通,整体上看杂乱无章、五花八门。

(二)问题原因分析不透彻

部分单位对问题发生的原因分析不深入,浮于表面,没有找到真正引发问题的原因,如简单分析为对标准理解不到位,导致设计开发策划落实漏项,而没有深入查找是什么原因导致了有规定不执行;还有的简单分析组织制定相关规定时考虑不周全,导致制度制定不合理,而没有认真思考为什么在设计规定时没有考虑到位,在评审审批时为什么没有及时发现,在执行过程中为什么既没人发现也没人反馈制度存在的问题。

(三)纠正措施制定不合理

有的单位在完成原因分析后,制定纠正措施时较为随意,没有完全与原因分析对应,没有做到“措施有效”,有的纠正措施没有从根源上避免不符合的再次发生,难以达到根治的效果,比如某项规定执行不到位导致发生了不符合,纠正措施只是简单进行学习培训、批评教育,简单的整改很难保证后续不再发生类似问题。质量管理体系的建立,目的就是最大可能地避免人为差错的影响,类似规定执行不严格的问题还应该加强检查督导,必要时甚至可以增加自查、互查等环节,通过合理的制定设定,避免人为因素造成不符合。

(四)实物质量追溯不彻底

对实物质量可能存在影响的不符合项,整改时没有追溯实物质量是否受影响,仅就事论事完成了整改。比如关键过程控制不到位、特殊过程确认参数不准确、某些功能性能指标错检漏检等等,都可能对实物质量带来隐患,整改过程中仅仅对错误的参数进行了纠正,没有认真分析并追溯涉及到的相关产品实际质量是否受影响,是否需要追回等等。

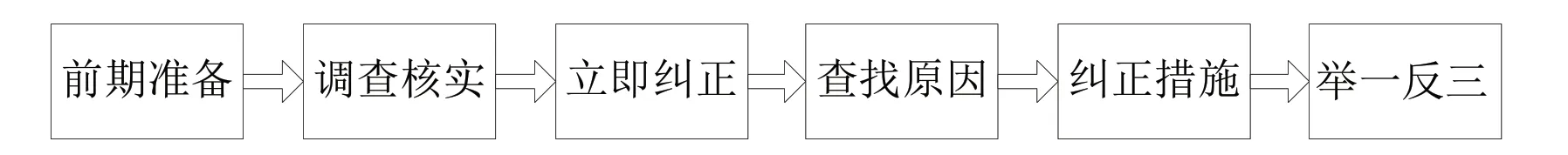

二、不符合项整改流程

不符合项整改一般可按图1 中的6 个步骤进行。

图1:不符合项整改流程

(一)前期准备

首先在接收不符合项时,要认真领会审核老师的意图,对不符合事实及判标存在疑问或有分歧时,要及时与审核老师沟通,正确理解并达成一致,同时要在各部门之间要统筹协调好,明确统一的整改要求和整改思路。

(二)调查核实

在开始整改之前,需要对所开具的不符合事实进行调查核实,并收集相关的证据,识别造成不符合项的事实,如是人为因素造成,具体造成不符合的过程等,为开展原因分析及制定纠正措施奠定基础。

(三)立即纠正

纠正是为消除已发现不合格所采取的措施。如未佩戴静电手环,环境监测记录未填写等,纠正时应及时就行更正,确保符合要求。针对无法纠正的项目,比如,公司近三年财务指标不合格,质量目标、审价报价等已发生的既成事实,无法纠正。类似的问题,应该分析原因,如市场开发不够、风险应对不充分等,公司层面制定措施,并颁发施行,或者以同类事实的纠正替代纠正。再如,不符合事实为对某项合同没有进行评审,因该合同已履约完成,无法纠正,新签合同已按要求评审,可在纠正时写明“该合同已履约完成,无法纠正,对新签订×× 合同已按要求进行了评审”(视为纠正),若无新合同时可直接说明。

(四)查找原因

原因分析在整改的前提,找准问题根源才能制定对应的整改措施。可能的原因一般有:制度规定缺失,制度规定不合理,资源配备不充分,职责混乱不清晰,管理方法不当,未严格执行规定要求,工艺文件存在问题等。原因分析是整个不符合整改中最为关键的部分,也是最核心的部分,后文将进一步分析阐述具体的思路和方法。

(五)纠正措施

纠正措施是为消除已发现的不合格或其他不期望情况的原因所采取的措施,从根源上得到改正,是治本措施。如完善相关制度规定,配备相应的资源,开展培训教育,制定完善的检查督查制度等。纠正措施需要与原因分析相对应,目的就是消除引发不符合的原因,避免后续不符合的再次发生。

(六)举一反三

举一反三目的是通过一个不符合项的整改,对于其他类似可能出现同样问题的地方一并进行整改,很多不符合项整改时的举一反三都是浅尝辄止,没有深入查找类似问题,同类产品、同种情形、类似部门、相似过程、相同的环境等都是举一反三的对象。整改时需提供附件、证据,可追溯,可复核,交代清楚什么时间、谁、查了什么产品、什么项目等等,记录翔实。如果查出有问题的,同前面整改要求一并整改。

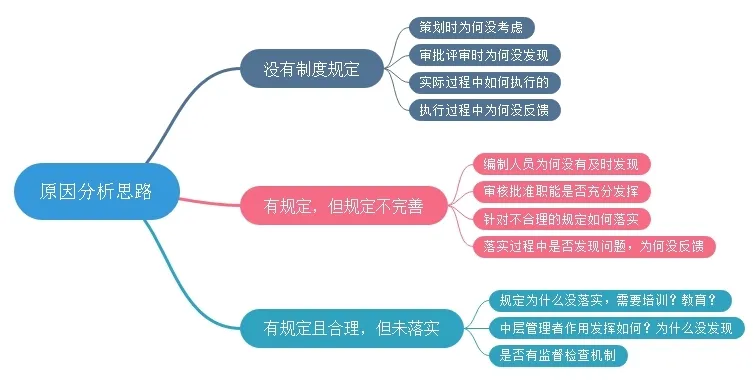

三、整改思路

原因分析不能就事论事,必须由表及里,深挖细找问题根源,针对前文提到当前不符合项整改存在的问题,本章将重点从原因分析的角度出发,对常见的不符合项进行分类,对每一类不符合项提出原因分析的思路,同时给出相应的纠正措施制定方向,原因分析思路的思维导图见图2。

图2:原因分析思路思维导图

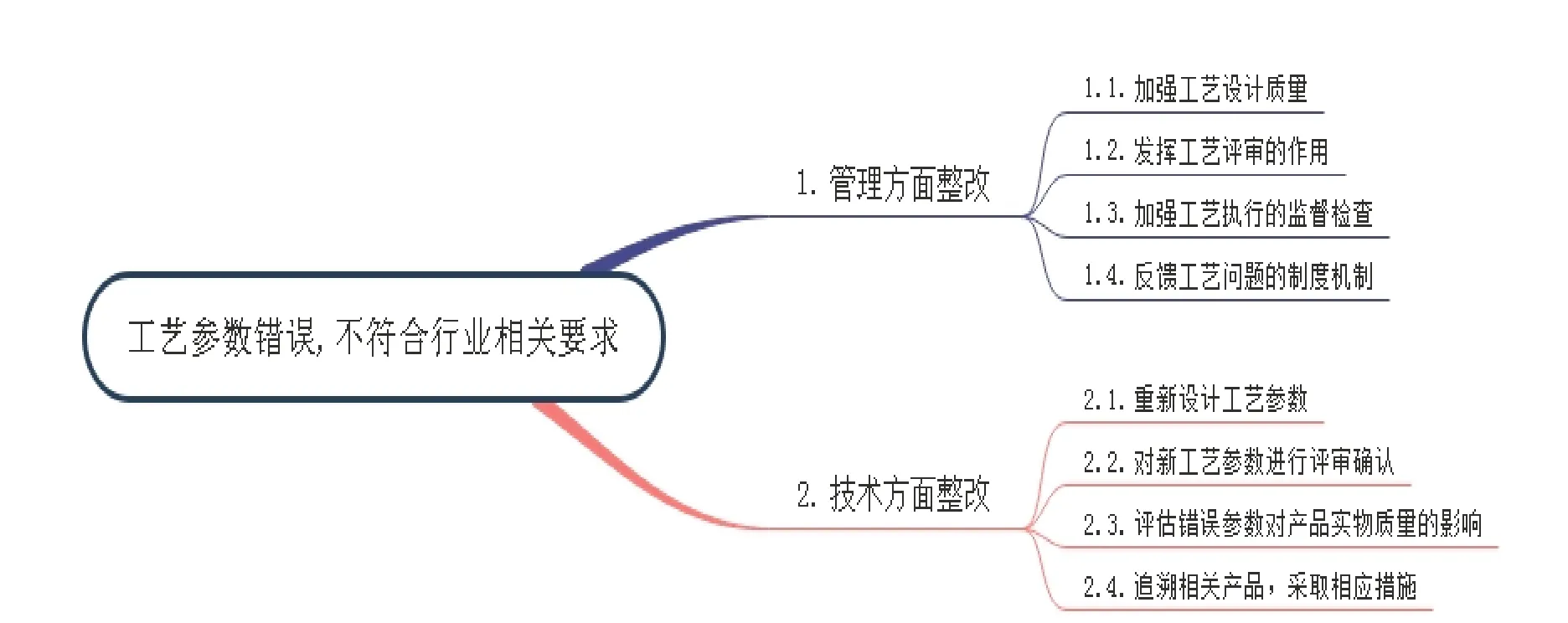

图3:工艺参数错误问题整改要求

首先分析所发生的问题单位有没有进行规定,如果没有规定分析为什么不规定,体系策划不充分?相关流程或制度制定时考虑不周全?在规定审批、评审等过程中为什么没有发现存在缺项的问题?在规定执行过程中是如何落实的?为什么没人反馈制度规定中存在需补充完善的地方?对应整改措施就是解决好为什么不规定的问题,再制定相关规定,同时还应加强审批、评审等环节作用的发挥,最后也可建立相应的奖惩机制,对于制度规定积极提出合理改进建议的给予一定奖励,将能够达到更好的持续改进效果。

如果有规定,但是规定不合理或者不完善导致了问题的发生,同样分析为什么所制定的规定不够完善,制定规定的相关人员为什么没有及时发现并弥补,审核批准的职能如何发挥的?规定使用者在使用过程中是否发现问题,如发现问题为何不反馈等等。整改措施需解决规定制定的问题,与上一种情形类似,如编制、审核、批准的相关责任,再就是完善对应的规定,纠正发生的问题。再进一步,为解决好所制定的规定能够持续完善,可以设置相关奖励措施,对及时反馈规定存在问题的员工,经核实后给予奖励等。

如果有规定且规定合理,就需要分析规定了为什么没执行,谁的原因没有执行,需要教育?需要监督?中层领导作用发挥等,为什么没有发现问题。整改措施主要就是针对执行层面,开展教育,如何监督落实、定期检查等等(可参照管理归零的相关要求进行落实)。

以上三种情况,几乎能够涵盖大部分的不符合项,但是如果涉及到技术指标、工艺参数等规定不合理或者落实不到位的情况,还需要深入分析并开展追溯活动,描述某项工作未开展或者开展不符合要求(如未落实首件检验要求或者首件检验未记录实际测量数值),要重点关注是否造成了不良影响,尤其是对设计开发过程中验证、确认的影响,或者是对生产过程中实物质量的影响。一定要进行追溯。如产品的功能、性能指标有漏检且已交付,用于产品检验的测量设备失准,均应对已交付的产品进行追溯,并采取相应措施。

比如某特殊过程确认,审查组认为公司确认的工艺参数等可能存在问题(如定期再确认未进行),那么进一步引申到所有在该参数指导下生产的产品,可能都存在隐患,需要全部进行追溯确认。整改时,首先需要对参数进行再次确认,提供确认过程记录等,如果证明参数没问题了,才不需要追随在该参数指导下所生产的所有产品,如果经过确认发现参与已经明显不符合要求,那么需要进一步分析在该参数指导下所生产的产品质量特性如何,必要时,应该全部追回。

再比如,审查中发现某型产品工艺文件中的某工艺参数设置错误,明显不符合相关行业的标准规范,类似可能涉及到产品实物质量的问题,一方面,需要按照上述要求完善管理层面问题,明确今后如何加强工艺设计质量,如何发挥工艺评审的作用,如何在工艺执行过程中加强监督检查,如何让操作人员及时反馈工艺中存在的问题等等;另一方面,还需要重新设计工艺参数,开展评审确认,并进一步核实在错误工艺参数下所生产的产品实物质量如何,并进行充分评估,对于可能存在质量隐患的,视影响程度进行相应处理,如返工、返修、报废、追回等,避免造成更大的影响和损失。