基于LiOH净化密封舱空气检测系统设计

2024-01-03史振宇江伟斌

史振宇,江伟斌

(1.海装武汉局驻武汉地区第三军事代表室,湖北 武汉 430000;2.海洋电磁探测与控制湖北省重点实验室,湖北 武汉 430064;3.武汉第二船舶设计研究所,湖北 武汉 430064)

0 引言

完全与大气相互隔离形成的环境为密封空间[1],但一个完全封闭的空间,人员呼吸、机器运转等时刻产生CO2,因此必须配备高效的CO2吸收系统。CO2吸收系统不仅可以保障人员的生命安全,还可以提高隐蔽性和作战效能。从舱室内CO2净化效果来看,LiOH吸收技术能够对舱室内CO2浓度进行较好的控制。目前我国密闭舱室用LiOH吸收罐内的产品是采用传统成型工艺将LiOH原材料固化后经机械加工成大小不规则的颗粒状填充至滤罐内,工艺简单,该颗粒状LiOH强度低,移动过程中随时易破碎成粉末,使用时LiOH粉尘随风道逸出严重。为此,本文基于PLC设计了空气检测系统,能够实时检测CO2净化效果,具有生产效率高、故障率低的特点,且可实现控制系统的可视化和模块化[2]。

1 密封舱净化工艺流程

首先建立密闭环境模拟性能密封舱,采用多孔LiOH吸收剂,在保持CO2高吸收率条件下产生低的LiOH粉尘率[3]。与传统的LiOH原材料固化工艺相比,多孔LiOH吸收剂产生的粉尘大大减少,但仍然不可避免,因此设计粉尘传感器对其加以检测。

在模拟密封舱安装CO2气瓶,模拟人以25 L/h的平均呼吸速率排放CO2,将PM粉尘浓度传感器与CO2浓度传感器同时布置在密封舱上、下两端,密封舱的起始CO2浓度(体积分数)为0.03%。系统开启后风机开始运转,浓度传感器监测CO2的浓度,温度传感器检测温度的变化。将信号反馈给控制台进行计算,使密封舱CO2浓度(体积分数)保持在0.6%~0.8%,湿度保持在30%~60%,温度保持在25 ℃~32 ℃,采用压力表时刻检测密封舱室的压力。

2 密封舱空气检测系统设计

2.1 控制系统硬件要求

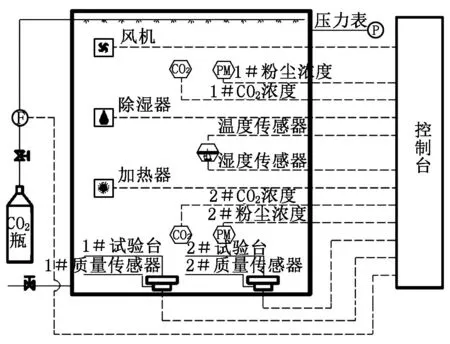

为了满足密封舱的反应环境与过程检测控制要求,用西门子的200SMART作为系统的控制核心设计了一个密封舱空气检测系统。由S7-200SMART CPU提供一个以太网端口和一个RS485端口(端口0),标准型CPU额外支持SBCM01信号板(端口1),信号板可通过STEP7-Micro/WIN SMART软件组态为RS232通信端口或RS485通信端口,200SMART系列PLC能够满足本项目的完整功能要求。除控制模块外,系统中还包括传感器、风机等,其组成如图1所示。

图1 密封舱空气检测系统组成结构

2.2 PLC软件检测程序设计

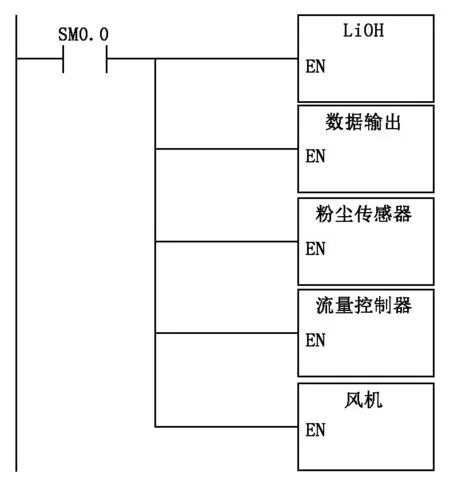

基于西门子PLC强大的功能,将全部控制功能分为几个符合工艺控制规律的子功能块。子程序执行完毕自动返回,具有更好的组织程序结构,便于调试和阅读[4]。在此项目中,将净化检测项目分解为LiOH的反应检测、数据输出、粉尘传感器检测、流量控制器检测和风机控制五个功能块。主程序梯形图如图2所示,给定一个虚拟地址SM0.0对应的是设备的启动按钮,当按下启动按钮设备开始运转。

图2 主程序梯形图

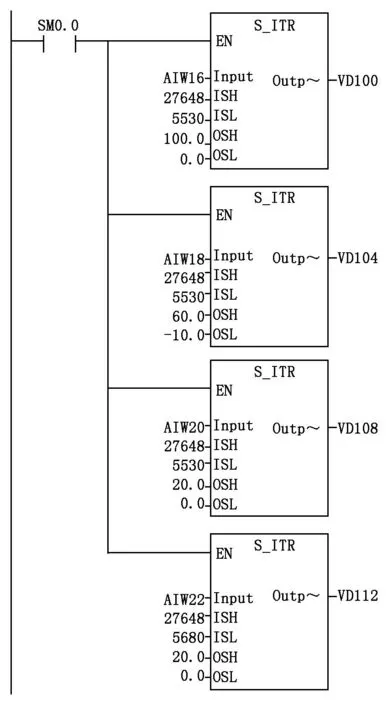

LiOH的反应控制是此实验的核心部分,在反应时,控制台采集温度、湿度传感器的相关数据[5]。在STEP7-MicroWIN SMART中添加S_ITR指令块,LiOH实验条件输入指令如图3所示,温度、湿度数据被转换成相应的工程值在触摸屏上显示。

图3 LiOH实验条件输入指令

由于使用LiOH无法避免粉尘外溢,因此需要监测密闭空间内的粉尘浓度,PM2.5达到0.018 mg/m3,PM10达到0.023 mg/m3,满足其中一个粉尘浓度条件PLC就会发出警报。

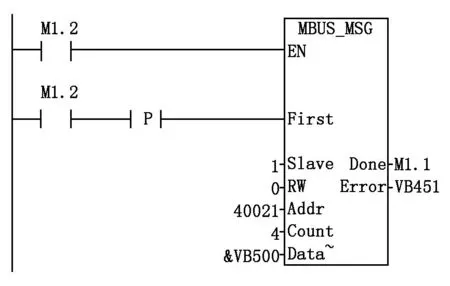

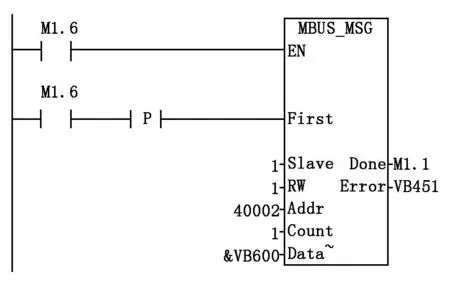

传感器的读取和写入可以通过以下方式进行:粉尘浓度传感器的模拟输出可以直接连接到PLC模拟输入接口,读取粉尘浓度信息。PLC模拟输出需要进行AD转换,因此需要匹配适当的输入范围和分辨率,需要注意的是,不同型号的粉尘传感器可能具有不同的读写方式和通讯协议。本系统中采用的粉尘传感器的读取与写入梯形图如图4、图5所示。

图4 粉尘浓度传感器读取梯形图

图5 粉尘浓度传感器写入梯形图

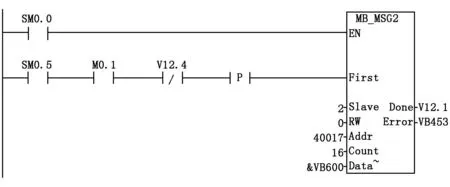

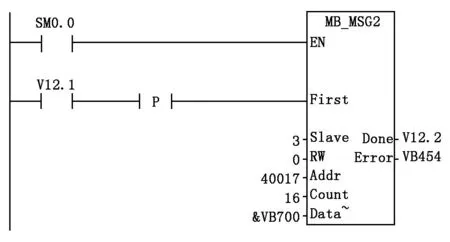

密封舱的空气混合气体主要是CO2与N2,因此,需要对这两种气体的浓度进行实时监测。首先对CO2与N2的浓度读取程序进行复位操作,然后用N2与CO2流量计读取瞬时流量并且与控制台PLC进行通讯,PLC将数据传输到显示屏上。N2与CO2的瞬时流量读取指令分别如图6、图7所示。

图6 N2瞬时流量读取指令

图7 CO2瞬时流量读取指令

控制风机向LiOH输送CO2使其与之充分反应,使用PLC来控制风机的启停、故障报警等功能[6]。首先将风机接入电源输入端口,并将风机的控制信号接入PLC的数字输入端口;然后在PLC的编程软件中编写逻辑代码来控制风机的启停。在编写逻辑代码时,应考虑安全因素。例如,在启动风机之前,需要检查风机的状态,确保它没有故障或危险。

3 密封舱监控实现

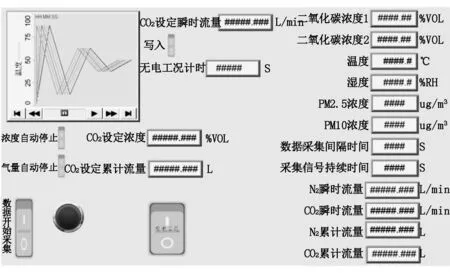

密封舱检测控制系统采集的数据显示在威纶通触摸屏上,通过威纶通的UtilityManager实现检测系统与控制系统的界面搭建,上位机监控界面如图8所示。

图8 上位机监控界面

上位机界面主要包括密封舱的实时温度显示、按钮操作、设定窗口和累计流量控制等,以及机器工作前的数据预设,还有运行过程中实时采集的CO2、N2浓度和瞬时流量、PM2.5粉尘浓度等的显示。

4 结论

本文设计了一套基于PLC的密封舱空气检测系统,介绍了该系统的基本结构和工作原理,使用PLC控制检测密封空间内CO2的浓度。在吸附CO2上运用了多孔LiOH吸收剂,在保持CO2高吸收率条件下获得低LiOH粉尘率。使用PLC控制检测系统可以实现自动化检测,并且可以在检测到高浓度CO2时立即触发报警或采取其他安全措施,从而提高了检测效率。