基于Ethernet/IP总线的堆垛天车控制系统设计

2024-01-03张华龙

张华龙

(株洲天桥起重机股份有限公司,湖南 株洲 412000)

0 引言

2020年全世界的原铝产量为65 267 kt,其中我国产量为37 317 kt,占全世界总产量的57.2%。铝作为仅次于钢铁的第二大消费金属,目前其生产的唯一方法为霍尔-埃鲁特发明的冰晶石-氧化铝熔盐电解铝生产方法,以阳极炭块为还原剂将铝置换出来[1],由此可知该过程需要用到大量的阳极炭块。以目前一个年产50万吨的电解铝项目为例,吨铝消耗阳极炭块约500 kg左右[2],一年需消耗约20.8万~27.7万个炭块(单个炭块重约0.9 t~1.2 t),这些炭块均需在炭块库内流转,而炭块库流转作业的物流装备为堆垛天车,因此堆垛天车控制系统的安全可靠性显得尤为重要。传统碳素行业炭块堆垛天车控制系统经常出现夹具下滑、炭块掉落等问题,本文针对传统碳素行业炭块堆垛天车控制系统存在的不足,设计了一套基于Ethernet/IP总线的控制系统。

1 堆垛天车介绍

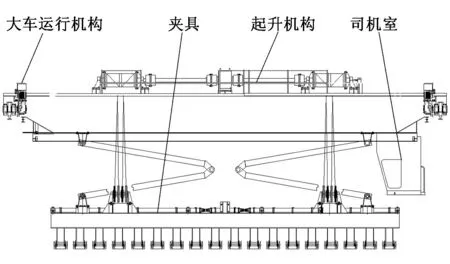

堆垛天车包含大车运行机构和夹具、起升机构,大车纵向往复于仓库中,配合夹具搬运炭块完成出入库操作。堆垛天车结构示意图如图1所示。

图1 堆垛天车结构示意图

2 堆垛天车控制系统方案设计

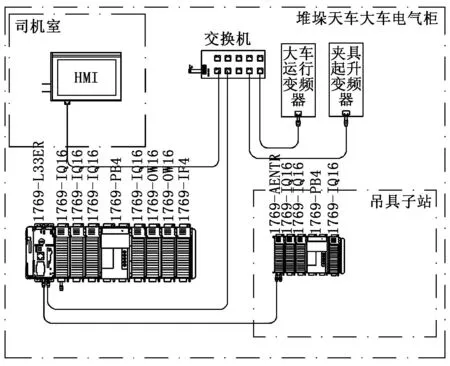

根据堆垛天车的结构及控制要求,设计的控制系统由PLC、变频器、触摸屏、超声波开关以及联动台等组成。考虑信号分散,PLC采用分布式I/O结构,主站布置于大车电气控制柜内,远程分布式I/O布置于夹具控制箱内[3];触摸屏作为系统的控制器和人机界面,用于显示天车各系统的实时状态以及参数设置等;变频器采用Ethernet/IP总线与PLC通讯,当PLC控制系统接收到驾驶室操作人员手柄等主令指令时,通过内部程序进行运算输出,控制相应机构的变频器输出设置的频率和电压,实现对大车运行电机及夹具起升电机的控制;超声波传感器用于检测夹具炭块在夹起过程中是否有脱落的现象;对于夹具起升电机,还需要在电机后端加装增量型编码器,将电机速度反馈至变频器做速度闭环控制,以提高变频器的调速精度和响应速度。堆垛天车控制系统拓扑图如图2所示。

图2 堆垛天车控制系统拓扑图

3 控制系统设计及选型

3.1 PLC及HMI的选型

PLC一般根据系统工艺复杂程度、现场I/O需求数量和代码量大小等来选择,本系统选用罗克韦尔Compactlogix系列PLC,CPU采用型号为1769-L33ER模块,其自带1个EtherNet/IP网络接口,2 MB工作存储器;吊具上远程子站采用1769-AENTR以太网接口模块,PLC数字量输入模块用于采集司机室主令控制信号、配电设备状态信号、外部传感器等信号;数字量输出模块用于控制主交流接触器、声光报警器等动作。HMI选用罗克韦尔2711P系列10寸屏幕。

3.2 变频器选型及拖动回路设计

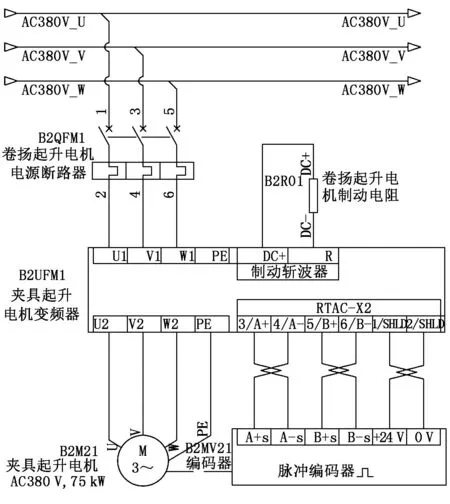

大车运行变频器及夹具起升变频器均选用ABB品牌ACS880系列。大车运行变频器采用一拖二的V/F控制模式,夹具起升变频器采用带速度传感器闭环的DTC控制模式[4],其拖动原理图如图3所示。

图3 夹具起升电机变频拖动原理图

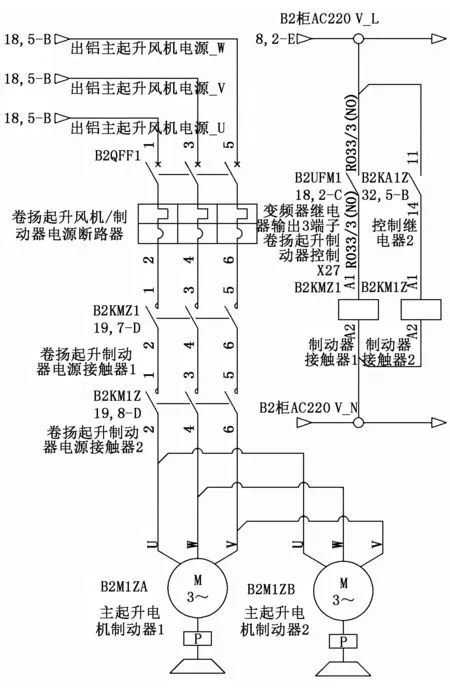

采用传统堆垛天车控制系统时经常会出现夹具下滑或者制动器电源接触器粘连导致制动失效等问题。夹具出现下滑的情况有两种:①夹具起升停止抱闸瞬间的下滑,此情况为变频器停止输出与制动器的抱闸未配合好,即两者的控制时序出现了问题;②负载停留在半空时启动瞬间的下滑,此情况为变频器启动输出与制动器的抱闸未配合好。变频器具有控制电机零转速时仍保持负载不下滑的满转矩功能,即零速悬停功能,当编码器反馈电机转速为零时,变频器输出继电器控制制动器接触器断开,此时PLC数字量输出模块也控制另一个制动器接触器断开,调试时需要注意的是,制动器从断电到抱闸的动作时间应小于变频器零速满转矩保持时间,即制动器抱闸后变频器再停止输出,否则一定会出现夹具下滑。此外,变频器还具有直流强励磁功能,即可设定抱闸打开转矩值,保证电机建立足够大的力矩维持负载在空中不下滑[5]。为避免制动器电源接触器粘连可以采用两个接触器串联的形式,当其中一个接触器出现触头粘连不能分开时,另一个接触器也可以有效地分开,以保证制动器主电源可靠断开并抱闸。夹具起升电机制动器控制原理如图4所示。

图4 夹具起升电机制动器控制原理图

3.3 超声波传感器选型

空夹具下放夹取炭块时,存在夹具下放到炭块上夹起炭块提升的过程中,由于夹具故障等原因出现炭块掉落或未夹起的现象,此时必须停止上升,需要重新将夹具放下夹取炭块,但实际操作过程中,司机可能由于视线问题或疲劳问题未发现,故选用探测距离为800 mm的超声波接近传感器可以有效判断并解决此问题。

4 控制系统软件设计

4.1 PLC程序设计

4.1.1 程序保护策略

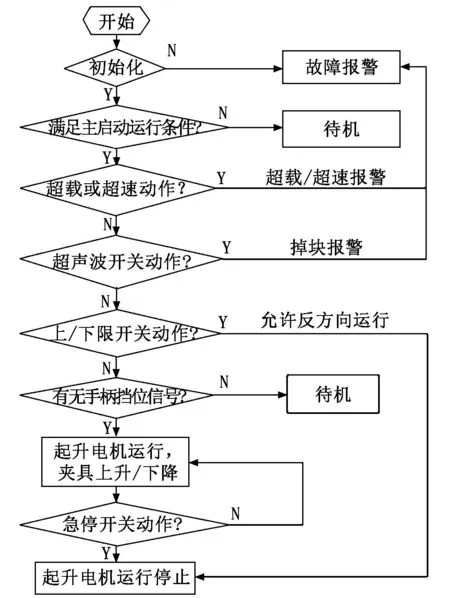

空夹具下放夹取炭块时,夹具落到炭块上表面后,夹具上的到位开关动作,程序控制变频器停止输出,夹具为自重夹具,通过一对对称的连杆带动夹具臂完成炭块夹持,程序控制夹具缓慢上升约400 mm,如每个超声波传感器均有输出,则认为每个夹具已经完成对炭块的夹持,此时允许夹具起升机构继续上升到一定高度;如其中有一个或多个超声波传感器无输出,则认为炭块夹持失败,需要重新下放夹具完成夹持,并在触摸屏上显示具体哪个夹具夹持失败。夹具起升电机上升控制程序流程图如图5所示。

图5 夹具起升电机上升控制流程

4.1.2 程序设计调试

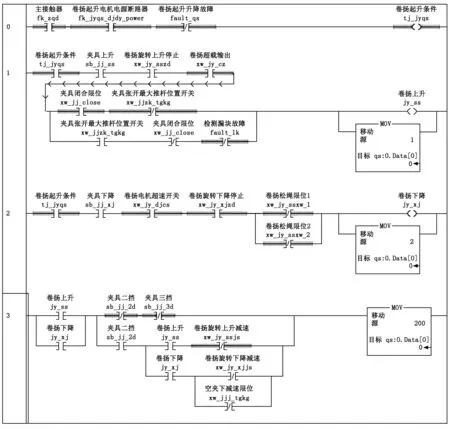

罗克韦尔PLC编程平台为Rslogix5000 V21版本,PLC程序采用模块化编程方法,根据堆垛天车作业工艺,分别在主程序Main Program下建立Main Routine主例程序块、大车运行功能子程序块和夹具起升功能子程序块;借助Rslogix5000编程平台灵活的编程功能完成各子程序的编译;然后在Main Routine主例程序块中分别调用大车运行功能子程序和夹具起升功能子程序。夹具起升电机控制程序如图6所示。

图6 夹具起升电机控制程序

控制程序设计完成后,采用RslogixEmulate5000软件模拟运行条件进行PLC仿真,仿真效果与设计要求一致,验证了系统设计的可行性。

4.2 触摸屏程序设计

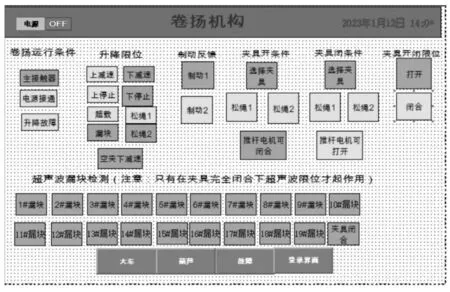

采用罗克韦尔10寸2711P系列触摸屏作为人机交互界面,采用FactoryTalk View Studio触摸屏开发软件进行画面编辑,根据工艺需求一共设置了4个界面:主启动界面、大车运行监控界面、夹具起升机构监控界面和故障查找界面。夹具起升机构监控界面如图7所示。

图7 夹具起升机构监控界面

5 结束语

根据炭块库堆垛天车的作业工艺和功能要求,开发了基于Ethernet/IP总线的堆垛天车电气控制系统,该系统不仅在功能上满足了炭块堆垛作业的基本需求,而且在设备安全方面也有很大改善,解决了夹具下滑和炭块掉落后继续运行的不安全问题,降低了设备故障率和故障查找时间,提高了生产效率,可为库房堆垛类应用场景提供设计借鉴。