综采工作面收尾清煤机设计

2024-01-03管文雅

管文雅

(国家能源集团 神东煤炭集团公司 生产服务中心,陕西 神木 719315)

0 引言

清煤机是为煤矿综采工作面收尾时采煤机割完最后一刀煤后清理采场遗留的浮煤而设计的一种设备。综采工作面收尾时,支架下面仅有1.2 m~1.5 m宽的底板空间,一侧是刮板输送机,另一侧是实体煤壁,而且底板上堆满了0.5 m~1.5 m厚的浮煤,浮煤中还会有大块煤炭需要二次破碎才能清除。支架前移之前,需要快速清除刮板机与煤壁之间底板上的浮煤。一直以来,清理浮煤的工作由人工完成,一般需要100人左右用一个班的时间(8 h)才能完成,劳动强度大,工作效率低。目前,尚未见到适用于综采工作面浮煤破碎、清理的专用设备。本文在对工作面收尾清煤作业环境进行具体分析的基础上,设计了一种结构紧凑、机体宽度比较窄、具有对块煤破碎和装运功能的清煤机。

1 清煤机总体结构及工作原理[1,2]

清煤机的结构设计主要考虑以下因素:

(1) 清煤机的作业通道最窄宽度为1.2 m,且底板全部被浮煤覆盖,所以,要求设备宽度能够在该场所行走和作业,并且要保证在浮煤上行走和作业的稳定性。

(2) 设备自带行走动力,不需要连接动力电源,以满足在进入工作面之前的巷道内行走的要求。

(3) 具备对大块煤的破碎能力。

(4) 能够将采场浮煤装载到一侧的刮板输送机上。

(5) 能够实现向左、右两侧卸煤,以满足左、右工作面使用要求。

(6) 作业空间窄小,为了安全起见,设备采用遥控操作。

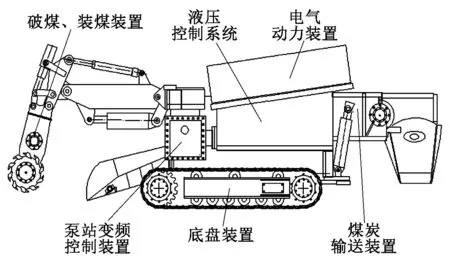

根据上述对清煤机的要求,确定清煤机的功能、技术参数及结构方案。其主要结构方案为:采用履带行走底盘,破碎及装煤机构采用截割滚筒,煤炭输送装置采用皮带输送机,行走动力为蓄电池组,采用泵站变频控制系统以及液压控制系统。工作面收尾清煤机结构如图1所示。

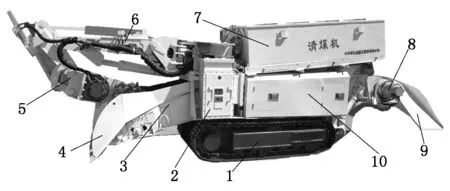

图1 工作面收尾清煤机结构

清煤机的工作原理:在煤矿综采工作面收尾采煤机切割完最后一刀煤后,清煤机就要开始进入工作面清理浮煤,首先,清煤机依靠自身动力(蓄电池组)行走进入工作面内,将清煤机运输皮带后端的卸煤溜槽旋转到工作面刮板输送机一侧,再将工作面乳化液动力源接入本设备,除行走之外,设备其余所有的工作动力均由乳化液动力源提供。

清煤机动作过程为:控制截割滚筒以及变幅动臂,使切割滚筒连续旋转并反复回刨,将煤炭装到清煤机的铲煤板上,通过皮带输送机运送到清煤机后端的卸煤溜槽中,然后煤炭就自动溜到工作面刮板输送机上;当遇到大块煤时,旋转的截割滚筒可将其破碎。这样,随着清煤作业的进行,清煤机不断地向前推进,直至将工作面的所有浮煤全部清完。

2 清煤机各组成部分的设计

2.1 底盘装置的设计

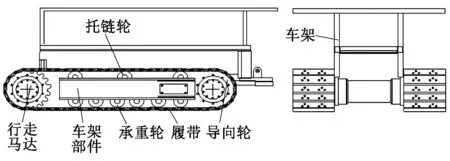

考虑到清煤机总宽度不得大于1.2 m,又必须满足在有浮煤的场所行走,所以本设计采用履带行走底盘,这样可以增加设备与地面的接触面积,提高设备在作业时的平稳性,并能减小设备的转弯半径,便于进出工作面较窄的通道。设计的底盘装置结构见图2,由车架部件、履带、行走马达、导向轮、承重轮、托链轮等组成。其中车架部件是由钢板焊接而成的箱型结构,分左右两个箱体,中间由两个横向箱体梁相连接,有非常好的刚性,抗扭能力强,以适应行走地面高低不平而引起的车架扭矩比较大的情况。履带的行走由清煤机自带的液压泵站驱动。

图2 清煤机底盘装置结构

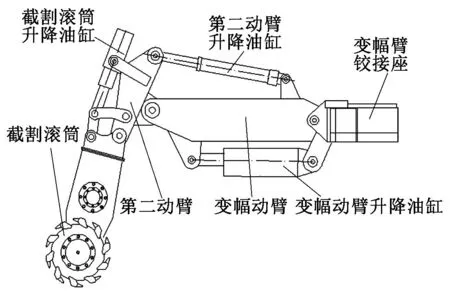

2.2 破煤、装煤装置设计

破煤、装煤是清煤机的主要功能,破煤、装煤装置结构见图3,主要由截割滚筒、第二动臂、变幅动臂、第二动臂升降油缸、变幅动臂铰接座、变幅动臂升降油缸、连杆机构以及截割滚筒升降油缸等部件组成。该装置具有如下特点:

图3 装煤、破碎装置结构

(1) 所有执行部件均由工作面高压乳化液压源提供动力。

(2) 所有执行部件均是通过遥控器对电磁阀的控制来实现其功能动作的完成,作业时操作人员远离设备,有利于作业安全。

(3) 在清煤作业过程中,截割滚筒可保持连续旋转,在进行破煤时,一般情况下无需停止机械臂的回刨装煤动作,工作效率高。

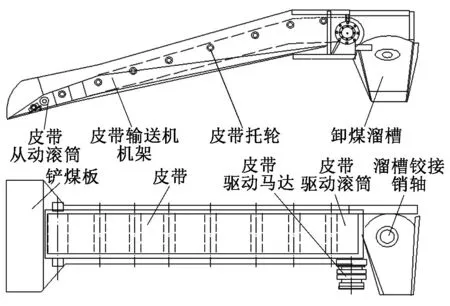

2.3 煤炭输送装置设计

煤炭输送装置的功能是将铲煤板上的煤炭输送到设备后部,再经溜槽将煤炭卸到工作面的刮板输送机上。本设计采用小型皮带输送机结构,主要由铲煤板、皮带输送机机架、皮带、卸煤溜槽和皮带驱动马达、皮带驱动滚筒、皮带从动滚筒、皮带托轮和溜槽销铰接轴等组成,见图4。其中机架是由型材和钢板焊接而成的整体框架结构,前端为铲煤板,铲煤板中间安装有皮带从动滚筒,机架后部装有皮带驱动滚筒,驱动滚筒外部安装有液压驱动马达;卸煤溜槽是用销轴铰接在皮带机架的后端,通过旋转可使卸煤溜槽朝向左侧或者右侧,以适应不同的卸煤方向。

图4 煤炭输送装置结构

2.4 动力装置设计

动力装置包括两部分:①电气动力装置;②乳化液动力装置。电气动力装置由矿用防爆蓄电池组及其固定架组成。本设计选用96组DM560KT型矿用免维护铅酸电池,每块电池额定电压2 V,96组串联使用。

考虑到电池组容量的限制,在本设计中,清煤机的破碎、装载、煤炭输送以及机械臂的控制油缸均采用了工作面乳化液系统作为其动力源,在清煤机上设置了一个高压进液接口和低压回液接口,清煤机工作前只需用液压管将工作面乳化液系统的高压回路和低压回路接入清煤机相对应的接口即可,接口均采用快速KJ系列插头形式,便于连接。

2.5 控制系统设计

本设计包括三部分控制内容:①机载液压泵站驱动电机的控制;②清煤机行走的液压控制;③乳化液动力系统的控制。

2.5.1 机载液压泵站驱动电机的控制

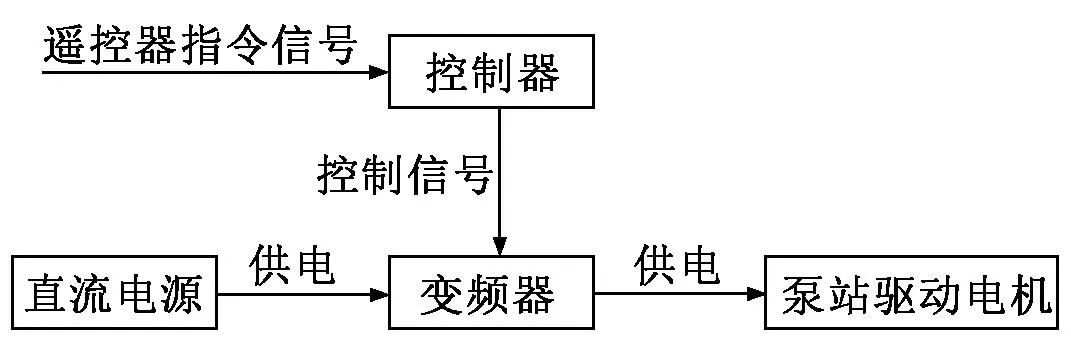

机载液压泵站专为清煤机行走提供动力,液压泵站的驱动电机由蓄电池组为其提供电力,为了使操作安全以及泵站启动和运行平稳,选用无线遥控变频器对液压泵站的驱动电机进行控制,其控制系统框图见图5。

图5 液压泵站控制系统框图

由于采用了变频控制技术,无论泵站是否带有载荷都可平稳启动,并且能够根据路面实际状况,很方便地调节清煤机行走速度。

2.5.2 清煤机行走的液压控制

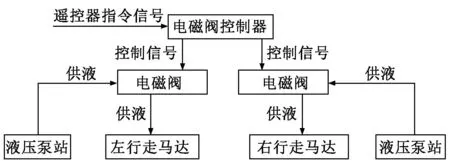

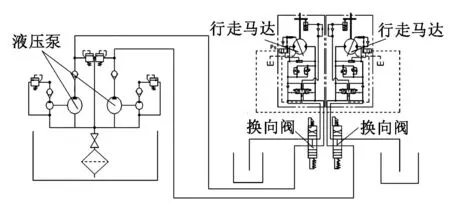

清煤机的前进、后退和转弯均由遥控器通过遥控接收器对电磁换向阀进行控制,清煤机行走控制系统框图见图6,清煤机行走液压系统原理图见图7。

图6 清煤机行走控制系统框图

图7 清煤机行走液压系统原理图

为了保证左、右行走马达同步运转,本设计选用了双联液压泵,左、右行走马达分别由一联液压泵供液,对电磁阀的操作采用了无线遥控技术,保证了设备操作的安全性。

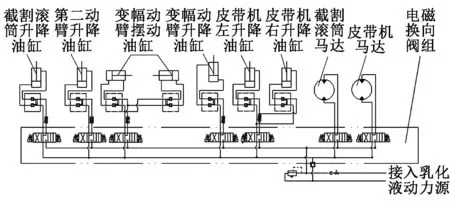

2.5.3 乳化液动力系统的控制

由于蓄电池组体积不宜过大,这就限制了蓄电池组的容量,所以除行走外其他所有动作均使用工作面乳化液系统作为动力源,乳化液动力控制系统原理图见图8。

图8 乳化液动力控制系统原理图

本设计中每个液压缸前均设置了液压双向锁,以锁定各运动部件在停止操作后的位置。对电磁阀组的操作同样采用了无线遥控技术,以提高设备操作的安全性。

2.6 清煤机的试制

根据以上设计,试制了一台清煤机,清煤机实物见图9。

1-清煤机履带行走底盘;2-变频控制箱;3-皮带输送机机架;4-铲煤板;5-破煤、装煤机构;6-变幅动臂;7-蓄电池组装置;8-皮带机驱动马达;9-溜槽;10-液压系统控制箱

样机试制完成后进行了试运转和各项技术参数测试,测得的各项参数如下:

液压泵站装机功率(kW): 30;

泵站额定流量(mL/r): 40/40/20;

系统额定压力(MPa): 18/18/15;

皮带机驱动扭矩(N·m): 4 600;

皮带机驱动马达转速(r/min): 50;

皮带机驱动马达最大功率(kW): 36;

行走速度(km/h): 4;

转弯半径(m): 7.6;

爬坡能力(°): 8。

3 结束语

清煤机试制完成后进行了调试运行及装煤模拟试验,试验结果表明:该设备能够实现工作面清煤的各项功能,行走及各执行机构运行灵活平稳,可以满足综采工作面收尾时的清煤需要,设备的各项性能指标达到预期目标,遥控操作在很大程度上提高了设备的使用安全性。本产品的研制成功,实现了清煤机械化,填补了我国煤矿生产中的一项技术空白,将节省大批劳动力并大幅度提高生产效率以及我国煤矿的机械化生产水平。