基于模态试验的动力电池箱上盖的优化设计*

2024-01-03鲁春艳韦毅恒赵锦华郭旭阳何安平万长东

鲁春艳,韦毅恒,赵锦华,郭旭阳,何安平,万长东

(苏州市职业大学 机电工程学院,江苏 苏州 215100)

0 引言

随着能源问题的日益严峻和人们对生态环境的更高要求,轻量化已成为节能减排的重要途径。动力电池箱作为纯电动汽车的储能部件,对电池模组起到承载和防护的作用,其整备质量占整车质量的18%~30%,具有较大的轻量化空间;同时,动力电池箱的结构耐久、噪声、振动与声振粗糙度(NVH)以及耐撞性对整车性能均有重要影响,因此对电池箱的设计开发提出了更高的要求[1]。动力电池箱的上盖位于动力电池箱体的上方,不受动力电池箱体侧面的影响,在结构上,需具备密封作用;在性能上,上盖模态直接影响到整车噪声、振动与声振粗糙度(NVH)性能及结构耐久性能;因此,对电池箱上盖进行结构优化时,需同时考虑动力电池上盖模态性能和轻量化要求[2]。

形貌优化是一种在薄壁、板壳结构中寻找最优的加强筋分布的概念设计方法,用于设计薄壁结构强化压痕,在减轻结构重量的同时能满足强度、频率等要求。尤其适用于板壳结构,它可以灵活地设定平面起筋的类型,包括高度、宽度和角度,从而满足工艺要求。

为了提升电池箱上盖的模态性能,寻找电池箱上盖最优的加强筋布局,实现电池箱上盖的轻量化,本文在模态试验的基础上利用形貌优化方法对电池箱上盖模态进行优化设计。

1 电池箱上盖有限元模型的建立

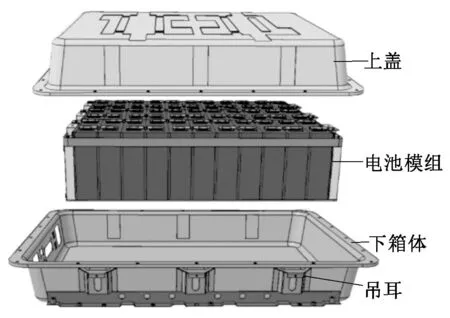

电池箱机械结构如图1所示,由上盖、电池模组、下箱体和吊耳等组成,其中上盖通过螺栓与下箱体连接。电池箱整体通过螺栓吊耳与车身固接。

图1 电池箱结构图

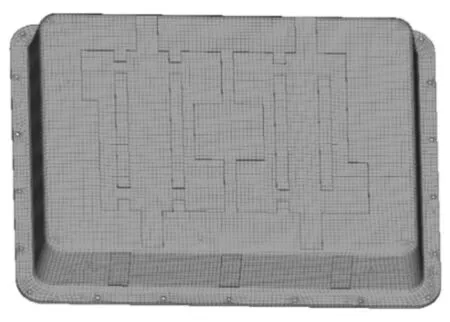

将电池箱上盖的几何模型导入到Hypermesh中。由于电池箱上盖在厚度方向的尺寸远小于其他两个方向的尺寸,因此可采用壳单元来模拟其实体结构。对上盖抽中面以后进行几何清理,在不影响计算的前提下,简化一些小特征诸如小倒角、小圆角等。网格单元基本尺寸设为8 mm,最终离散成14 196个节点和14 010个单元,如图2所示。

图2 电池箱上盖有限元模型

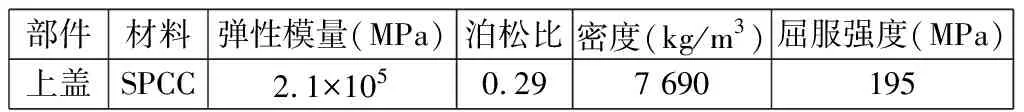

模型定义为壳单元属性,厚度为1.0 mm。上盖的材料为SPCC,材料参数如表1所示,模型总质量为6.066 kg。

表1 电池箱上盖材料参数

2 上盖有限元自由模态分析

电动汽车在实际行进过程中,受到的主要激励源是路面激振和电机振动载荷。当激励频率与电池箱固有频率接近时,电池箱会在激励作用下产生共振,长时间的共振会损坏电池内部结构,影响电池安全性。而电池箱结构的低阶模态多表现为整体或局部的大规模振动,其特点是振型的节点少,所以对电池箱上盖的仿真模态分析主要计算结构的低阶模态。

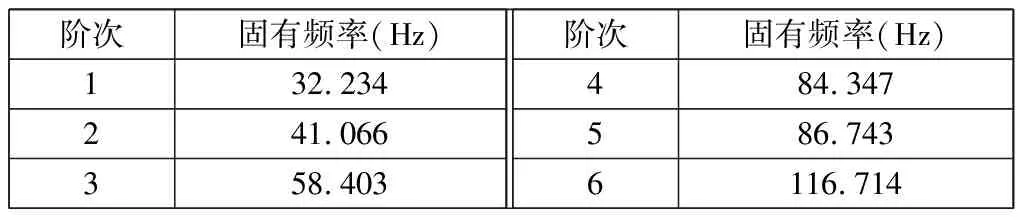

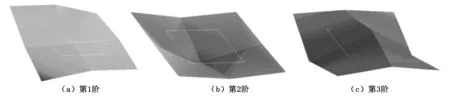

前处理完成之后,求解电池箱上盖的自由模态,其前6阶非零固有频率如表2所示,对应的前3阶振型如图3所示。

表2 电池箱上盖前6阶非零固有频率

图3 电池箱上盖前3阶仿真模态振型图

由图3可知:第1阶模态振型表现为上盖四个角部分垂直于上盖平面方向的振动,第2阶模态振型表现为上盖中心部分垂直于上盖平面方向的振动,第3阶模态振型表现为上盖左右两个中心部分垂直于上盖平面方向的振动;且前3阶振型的幅值相对比较大。分析结果表明,在这些激励作用下电池箱产生的响应大于高频,可对上盖进行结构改进,以增加其刚性。

3 模态试验验证

3.1 模态测试系统连接设置

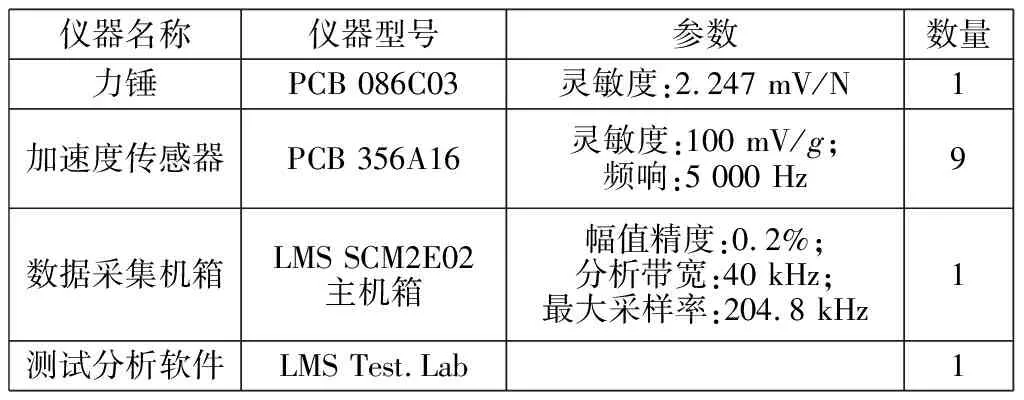

为了验证计算模态分析的结果,对该动力电池上盖进行模态测试。测试系统主要由激励装置、传感器及数据采集系统等组成。测试设备清单如表3所示,测试设备连接设置如图4所示。进行模态试验时,通过计算模态分析并结合实际经验来确定被测结构支撑点、激励点和响应点的位置。

表3 测试设备清单

3.2 测试方法

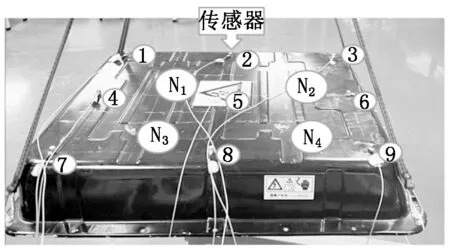

试验前将传感器、力锤、数据采集箱及计算机连接好,调试运行并检测信号质量,尽量避免外界干扰及仪器接触不良带来的影响。将电池箱上盖自由悬挂,在上盖上均匀选取9个测点,粘贴加速度传感器,具体分布如图5所示。在上盖上取四个位置N1、N2、N3、N4作为力锤敲击点,采用单输入多输出的方式,多次敲击不同位置以防某阶频率无法触发。

图5 传感器测量点及激励点布置

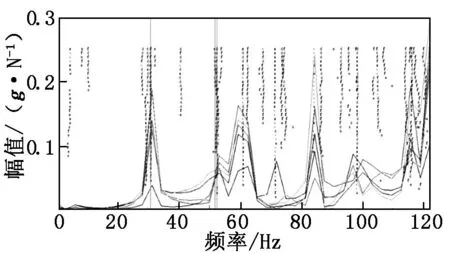

为提取电池箱上盖的模态参数,采用单点激振多点拾振的试验方法,设置采集信号频率有效带宽为500 Hz。试验中用钢头力锤进行脉冲激振,对激振点进行敲击,当脉冲达到触发水平时,数据采集器同时采集9个测点的加速度传感器振动信号。对4个激励点分别进行3次锤击试验,采集各点振动信号,采用谱平均法得到不同激励点的频响函数曲线,然后采用PolyMax模态参数识别法,提取电池箱上盖模态参数[3]。得到的电池箱上盖稳态图如图6所示。

图6 模态试验稳态图(PolyMax)

采用PolyMax方法选择极点时只需要极少量的运算和整理,选取的极点较为清晰,且“s”点较多,并且产生的稳态图可以识别高度密集的模态,对每一个模态的频率、阻尼和振型都有较好的识别精度[4]。在试验频段0~500 Hz内提取各阶模态,试验模态频率如表4所示,前3阶模态振型如图7所示。

表4 上盖固有频率的试验与仿真值对比

图7 电池箱上盖模态试验前3阶振型

由图7可知:1阶试验模态振型为四角扭转,2阶试验模态振型为中心区域弯曲,3阶试验模态振型为两侧弯曲,与图3的仿真模态振型相一致。由表4可以看出:试验模态频率与仿真模态频率相比较,数据误差平均未超过5%,最小误差为0.55%。通过分析发现,仿真结果与试验结果基本一致,验证了上盖建模的正确性和有效性。

4 电池箱上盖形貌优化设计

4.1 形貌优化理论

形貌优化主要应用于薄壳类结构,是在约束条件下寻找薄壳类结构的最优加强筋形状或最优加强筋布置位置,从而提高薄壳结构的刚度,以达到提升模态性能的目的。

形貌优化的数学模型描述如下[5]:

(1)

其中:ei为单元节点在给定设计区域的位移;C为设计结构的柔度;U为载荷条件下单元节点的位移;K为单元节点位移优化后的结构刚度;D为设计区域内允许单元节点移动的上限值。

4.2 电池箱上盖形貌优化

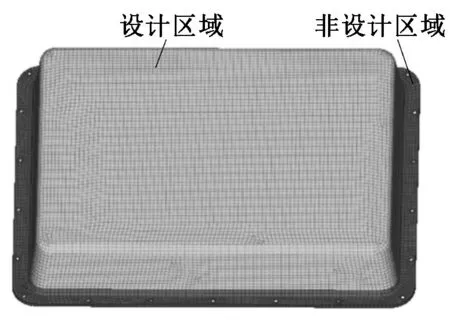

动力电池箱上盖四周由螺栓与下箱体相固结,为密封区域,此处需要保持完整的平面,因此将上盖四周区域定义为非设计区域,其余均为设计区域,如图8所示。

图8 电池箱上盖形貌优化有限元模型

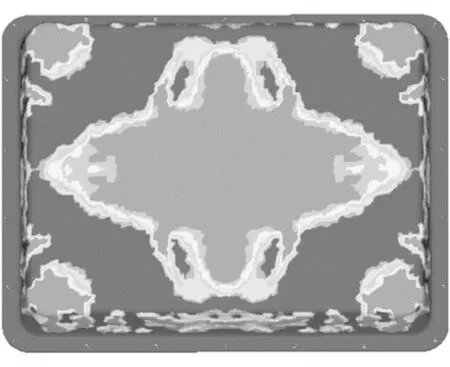

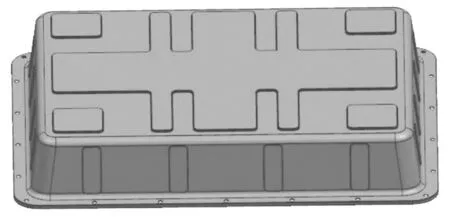

以设计区域单元的应力和节点的位移变化为设计变量,根据第3节模态分析结果,约束其第1阶模态频率大于32 Hz,以整个电池箱系统应变能最小作为目标函数。上盖起筋参数设置如下:最小肋宽14 mm,一般为单元宽度的1.5倍~2倍,起肋角为60°,起筋高度为4 mm[6]。设置优化结果关于两垂直平面对称,经优化迭代后得到电池箱上盖的加强筋布局,如图9所示。根据形貌优化云图以及制造工艺要求对电池箱上盖进行结构设计,最终设计的模型如图10所示。在上盖上方成型出了强化压痕,以增加上盖的刚度,并提高低阶模态频率,同时将上盖的厚度由1 mm减薄到0.8 mm。

图9 电池箱上盖形貌优化云图

图10 电池箱上盖优化设计结构

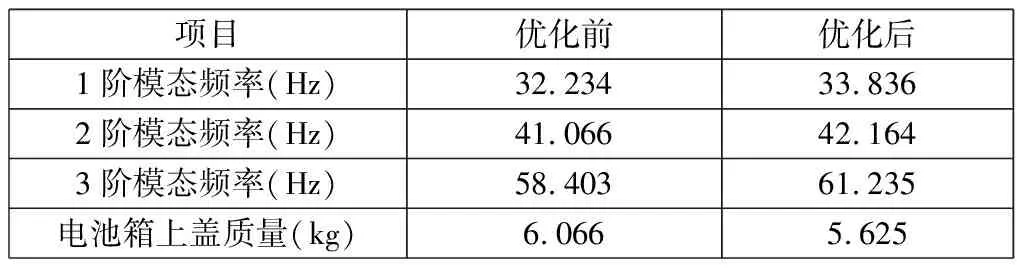

根据改进后的结构和尺寸,重新建立了电池箱上盖的有限元模型,对改进后的上盖重新进行模态分析,计算结果如表5所示。

表5 上盖结构改进前后结果对比

通过对上盖进行形貌优化,提高了电池箱前3阶的固有频率,避开了激振源频率;减轻了电池箱的整体质量;电池箱的质量由原来的6.066 kg减少至5.625 kg,质量减轻了7.27%,达到了电池箱上盖轻量化的目标。

5 结论

本文基于Hypermesh对电池箱上盖进行模态分析,求解出电池箱上盖的各阶模态频率和振型。采用单点激振多点拾振的试验方法,对电池箱上盖进行模态试验,采用PolyMax模态参数识别法,提取电池箱上盖模态参数。通过对仿真分析和模态试验的数据进行比较,频率和振型一致性较好,验证了模型的正确性和有效性。

建立了基于柔度最小的电池箱上盖形貌优化数学模型,对电池箱上盖进行形貌优化,得到了上盖的形貌优化云图,根据云图重新设计上盖的结构并进行模态分析。分析结果表明:优化后的上盖低阶频率提高,质量减轻了7.27%,证明了优化的可行性,为电池箱类零件的优化设计提供了借鉴和参考。