基于ABAQUS软件的空气弹簧静刚度分析*

2024-01-03董军哲秦喜民

董军哲,秦喜民,周 盼,杨 茂

(北京京西重工有限公司,北京 102402)

0 引言

近年来,随着国内外新能源汽车的迅速发展,被誉为高端配置的空气悬架取代传统悬架的例子也越来越多[1,2]。通常来讲,配置空气悬架汽车的前、后悬架附近都会设有高度传感器检测车身高低。根据高度传感器输出信号,电控单元通过控制供气单元,使空气弹簧自动地充气或放气以达到升高或降低底盘的目的,从而满足不同的行驶路况[3]。空气弹簧采用充满可调气压的橡胶气囊,使车辆具有较理想的非线性刚度特征,进而提高驾驶的操控性和乘坐的舒适性[4-6]。

对于空气弹簧国内外学者进行了大量研究。柴宇君等[7]对空气弹簧的强度和振动频率进行了有限元分析,针对橡胶材料模型、帘线层模型、气体单元模型、接触非线性等关键问题,给出了具体的分析方法和过程。刘国漪等[8]通过模拟空气弹簧静特性试验,得出了空气弹簧在给定位移和一定初始气压情况下的静刚度特性曲线,并建立了动刚度模型,研究在特定工作气压下振动频率对动刚度的影响。Wang等[9]通过对空气弹簧刚度特性和受力的理论分析,得到了空气弹簧位移的三次多项式的非线性恢复力,验证了非线性空气弹簧多项式模型的正确性。

目前市场上流行的空气弹簧按气囊的结构类型可大致分为三种:囊式、膜式和复合式。膜式空气弹簧具有尺寸小、降低车身振动频率的特征,故多用于乘用车领域[10]。本文利用ABAQUS软件,对一款乘用车膜式空气弹簧的静刚度进行分析。

1 空气弹簧刚度理论推导

在车辆正常行驶过程中,空气弹簧会承受一个来自于车身的工作载荷,载荷大小与车身轴重、结构设计、路况、车速等因素相关,其在工作载荷下处于设计、拉伸和压缩三种状态。设计位置是指空车状态下,仅在车身重量下所保持的高度,极限拉伸和压缩位置是指所能达到的最大拉伸位置和最大压缩位置。由于各种行程下的刚度计算方法相似,下面以设计位置为例推导空气弹簧刚度计算公式。

设pa、pj、py分别为大气压强、腔体绝对压强和仪表压强,则有:

pj=py+pa.

(1)

设F、Ae分别为轴向载荷、有效截面积(假想的一个存在于腔体内部的环形平面,尺寸随着弹簧行程变化而变化),则:

F=py×Ae.

(2)

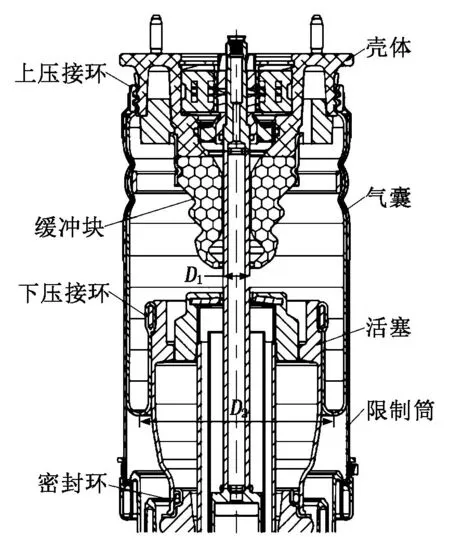

有效截面积Ae可以通过简单的模型测量和计算得到,设D1、D2(见图1)分别为有效截面的内、外直径,则:

图1 空气弹簧结构

(3)

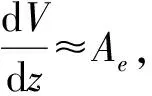

设z方向为轴向行程方向,z正方向为压缩行程,z负方向为拉伸行程,z=0时为设计状态。式(2)对z求导,得到刚度方程:

(4)

对于封闭模块,可假设为理想气体的绝热可逆过程,则有:

pjVγ=常数.

(5)

其中:V为腔体的容积;γ为热容比,当γ=1时为等温过程,当γ=1.38时为等熵过程,对于双原子气体(如氧气、氮气)γ值通常取1.4,由于空气中99%都由双原子气体组成,γ值可取为1.38。

设pj0、V0、py0为设计状态下(z=0)的腔体绝对压强、腔体容积和仪表压强,则根据式(5)得:

(6)

根据式(1)和(6)可推出:

(7)

进而得到:

(8)

将式(8)代入式(4)得:

(9)

(10)

当行程处于设计位置时(z=0),把V=V0代入式(10),得到该状态下的弹簧刚度:

(11)

2 有限元模型

ABAQUS/Standard是ABAQUS CAE软件的一个通用模块,它能够有效地求解复杂的非线性耦合物理场问题。本文采用通用静态分析方法迭代求解空气弹簧刚度问题。空气弹簧结构如图1所示,由壳体、气囊、压接环、限制筒、活塞、密封环、缓冲块及减振器上半部分等组成,这些零件共同围成一个可充气的型腔,型腔容积和压强变化决定着其刚度特征。整个模型可以视为轴对称模型(结构中有些特征并非轴对称,但其对分析结果影响有限,可忽略),其边界条件,如约束、载荷、接触等均为轴对称。因此,在有限元分析中可采用轴对称模型。

2.1 零件与材料

零件壳体、限制筒和活塞为铝合金材质,在工作载荷下不会产生屈服应变,因此只考虑材料的线弹性阶段即可,设弹性模量E=71 GPa、泊松比μ=0.33。减振器的上半部分在工作载荷下变形很小,为减少计算量,建模时可把这些零件假设为刚体;压接环的主要作用是通过施加外力使自身产生塑性变形,从而把气囊压紧在活塞和壳体上,压紧力大小至少要保证气囊在极限载荷下不产生滑移,因此在设计时,压接环要选择延展性较好且满足一定强度要求的材料,材料属性要使用实测得到的真实应力和真实应变。

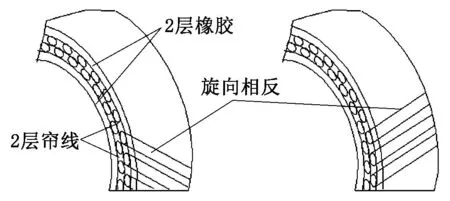

气囊是有限元分析重点关注的零件,它由2层橡胶层和2层帘线层组成(见图2),整体厚度为3 mm~4 mm。内侧橡胶层较薄,在承受极限压力时该橡胶层被拉伸至更薄,因此要求橡胶有较好的弹性和较高的强度;中间两层帘线层是抵抗腔体内部压强的关键,由橡胶和尼龙绳共同组成。通常,尼龙绳直径约为0.28 mm~0.4 mm,铺设间隔为1 mm左右,螺旋角度为35°~55°,且两层帘线旋向相反。尼龙绳直径大小、间隔分布和螺旋角大小会影响到有效截面积Ae的大小,而Ae与刚度直接相关。最外侧橡胶层要求有良好的耐油性、耐氧化性和耐老化性等,以确保气囊在恶劣工作环境中有较高的耐久性。因此中间帘线层和内、外侧橡胶材质往往不同。

图2 气囊结构

为确保有限元分析的有效性,橡胶和尼龙绳材料属性推荐使用实验数据或Mooney-Rivlin超弹性模型。本文通过设置C10、C01两参数来分别模拟橡胶的属性参数。

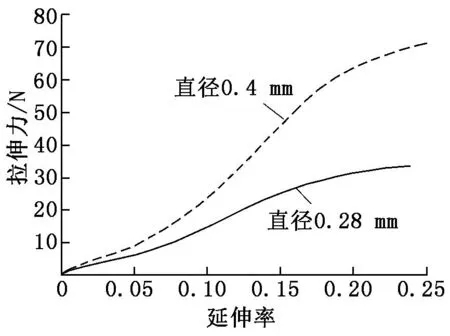

橡胶材料泊松比μ1=0.5,选用杂交单元,杂交单元除包含位移和旋转自由度外,还有一个额外的自由度用于计算剪应力和剪应变。帘线层中铺设的尼龙绳可以使用等间距的rebar单元来设置。尼龙绳直径往往决定着自身的拉伸强度,图3是模拟直径为0.28 mm和0.4 mm尼龙绳的拉伸强度。

图3 不同直径尼龙绳的拉伸强度

2.2 边界条件与作用关系

依据空气弹簧在整车状态下的运动方式建立有限元模型边界条件,即固定壳体与车身紧固螺栓处的所有自由度。根据空气弹簧行程设计,在减振器的参考点处施加轴向位移约束,其他方向的自由度可完全固定。

空气弹簧内部腔体空气被假设为理想气体,设置理想气体分子量为0.044 kg/mol,如果使用Explict方法计算,需要设置摩尔热容量为30 J/(kg·K)。设置环境气压(这里即为标准大气压)为0.101 3 MPa,设置通用气体常数为287 J/(kg·K)。

在接触位置或分析过程中可能会产生接触的位置建立接触对,接触属性的法向可设置为硬接触,切向可根据零件材料的实际摩擦因数设置。

为有效定义空腔并能正确地计算其容积,在减振器活塞杆处定义了面单元。模型中采用基于面的腔体建模,并假设腔体内空气是满足理想气体状态方程的可压缩气体。空腔参考点定义在模型的对称平面上,在后处理时可以使用该点提取空气弹簧随行程变化的压强值。

2.3 建立分析步

为了使有限元模型更贴近于实际装配情况,在分析步中考虑了气囊的压装过程。

(1) 在上压接环和下压接环处施加一定量的径向载荷来模拟制造过程中的压装环节,实际载荷大小要确保气囊在标准工作气压下不漏气、不滑移。

(2) 调整减振器位置到空气弹簧设计状态,并给腔体输入额定压强。

(3) 模拟空气弹簧反弹行程,在减振器参考点处施加向下的位移量60 mm,到达极限反弹位置。

(4) 模拟空气弹簧从极限反弹到极限压缩行程,此分析步的总位移量为120 mm,最终到达极限压缩位置。

3 有限元结果分析以及台架验证

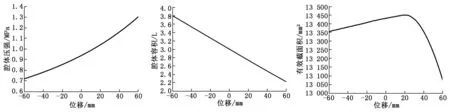

有限元计算收敛后,在后处理模块ABAQUS/Viewer中整理出腔体压强、容积、有效截面积随空气弹簧行程变化的曲线,如图4~图6所示。其中-60 mm为极限拉伸位置、0为设计位置、60 mm为极限压缩位置。位移路径为:极限拉伸位置→设计位置→极限压缩位置。

图4 腔体压强-位移曲线

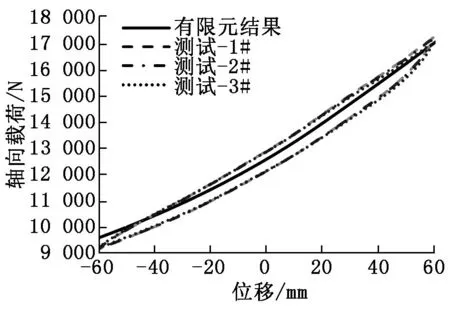

台架测试如图7所示,3个样件的力-位移、静刚度-位移测试结果及有限元仿真结果如图8、图9所示。测试的位移路径为:极限拉伸位置→设计位置→极限压缩位置→设计位置→极限拉伸位置。

图7 台架测试

图8 有限元仿真和测试得到的力-位移曲线

由图8和图9可知:空簧轴向承载的仿真结果与测试结果非常贴近;在设计位置附近静刚度的仿真结果与测试结果几乎一致,但在极限压缩和极限拉伸状态附近的静刚度差异较大。分析产生差异的原因是由于在这两种状态下缓冲块和壳体中的橡胶零件产生了一定程度的变形,使腔体的容积发生了变化,然而迫于有限元建模分析的局限性,并没有考虑到这些影响因素。

4 结论

(1) 通过对空气弹簧的刚度进行理论推导,根据气体动力学方程得到空气弹簧刚度的影响因素。

(2) 基于ABAQUS建立空气弹簧的动力学仿真模型,考虑了零件材料和边界条件等对分析刚度的影响,并针对重要元件气囊的压装过程建立了模型的分析步。

(3) 通过对有限元仿真结果和样件的台架测试结果对比分析,验证了空气弹簧有限元建模方法能够准确地分析其刚度,并且提高了建模速度,减少了后续所需要的实验资源。