螺杆转子磨削去除深度研究*

2024-01-03陈斯睿孙兴伟袁立志董祉序杨赫然

陈斯睿,孙兴伟,袁立志,董祉序,刘 寅,杨赫然

(1.沈阳工业大学 机械工程学院,辽宁 沈阳 110870;2.辽宁省复杂曲面数控制造技术重点实验室,辽宁 沈阳 110870;3.川庆钻探工程有限公司 长庆钻井总公司,陕西 西安 710000)

0 引言

砂带在磨削过程中,工件表面材料磨削去除深度差异较大,很大程度上影响工件表面的形面精度。因此,实现工件表面磨削的均匀去除成为重要的研究目标。影响工件材料去除率的主要因素为接触区域的接触应力、磨削速度以及磨料目数等[1],很多学者通过理论分析或实验的方式对其开展了深入研究。在工件的磨削加工中,通常利用控制接触压力来掌握材料磨削深度[2]。王品章[3]以叶片为研究对象进行磨削加工研究,根据赫兹理论建立了砂带在磨削叶片时接触区域接触轮与工件的接触应力分析模型。He等[4]根据Preston方程及Hertz接触理论预测磨削过程中工件材料的去除深度并以磨削压力为重点研究对象,综合考虑了接触体的结合特征以及砂带弹性接触轮的材料特性,研究了砂带磨削过程中接触压力对材料去除率的影响。刘斐等[5]通过磨粒与工件之间的弹塑性变形,运用复变函数解法计算磨削接触区域的压强。Pandiyan等[6]通过智能算法建立了非线性材料去除率预测模型。刘建春等[7]利用正交实验和极差方差分析的方法研究了工艺参数对工件表面粗糙度以及材料去除率的影响。许多学者为实现工件表面磨削的去除均匀,开展了与之相应的接触应力分布及材料去除率预测的理论分析、数值仿真与实验研究,但是研究对象多以平面磨削、点磨削等定曲率轨迹为主,对于复杂曲面的研究较少。本文以五头螺杆为研究对象,探究工艺参数对磨削深度的影响规律,并利用线性激光测量仪对其截面轮廓进行测量。

1 实验仪器

本文采用自主研发的磨削装置进行螺杆转子磨削实验。对于螺杆转子凸起部分采用自由式磨削,凹进部分采用接触轮式磨削,螺杆转子的材料为45钢,导程为650 mm,大径为110 mm。砂带的材料为锆刚玉,长140 mm、宽10 mm,其工艺为静电植砂,粒度为178 μm。首先基于单因素实验,研究不同工艺参数对砂带打磨螺杆转子的深度影响,砂带打磨时主气缸压力为0.4 MPa,张紧气缸压力为0.3 MPa,进给速度为20 mm/min,砂带旋转速度为10 m/s,磨削时间为10 min。每次只改变一个参数数值,磨削装置的进给速度与工件的旋转速度有关联,磨具需要沿着螺杆转子的螺旋线前进,当工件旋转一周时,磨削装置需要轴向进给一个螺距的距离,即:

(1)

(2)

其中:pw为螺距;ω为工件角速度;vf为磨削装置的进给速度。

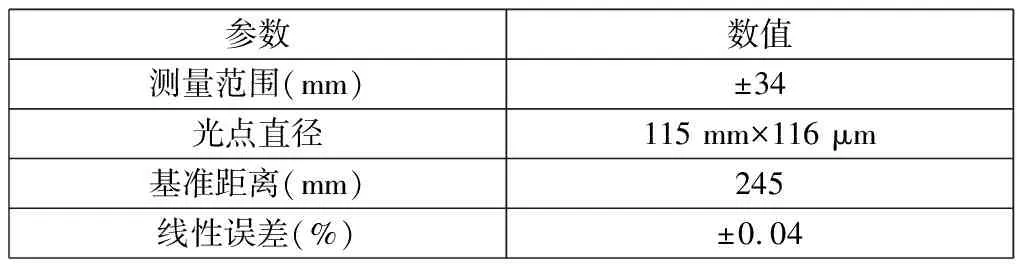

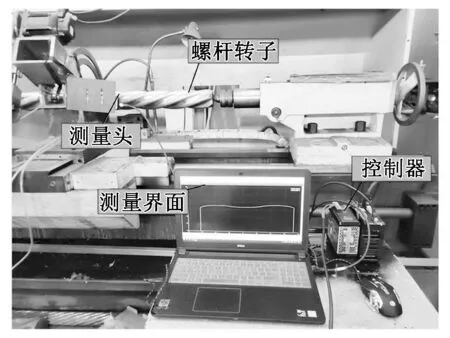

采用基恩士线性激光测量仪对螺杆转子磨削前、后的表面轮廓进行测量,测量现场如图1所示。采用型号为LJ-X8200的激光位移传感器,传感器测量头的主要性能参数如表1所示,利用控制器使测量装置与电脑相连接。该线性激光测量仪可以重构出螺杆转子的截面轮廓,磨削前、后位置的差值即为砂带磨削的打磨深度。表1中,光点直径115 mm×116 μm是指:激光测量头在距离物体245 mm处时激光打在物体上的线宽为116 μm、线长为115 mm。

表1 线性激光位移传感器性能参数

图1 螺杆转子测量现场

通过专用夹具将线性激光位移传感器安装在磨床刀架上,使其与螺杆转子表面距离在245 mm左右。

2 利用线性激光测量仪进行轮廓测量

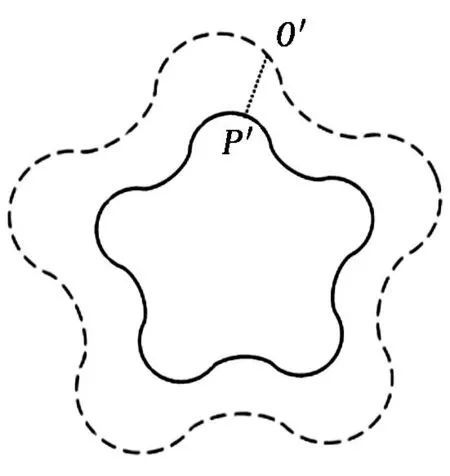

使用LJ-X Navigator软件可以采集LJ-X系列激光测量仪测得的图像及坐标点,并将采集的结果作为数字日记进行输出,采集的部分螺杆截面数据点如表2所示。打磨之前,将线性激光位移传感器固定在支架上,使激光尽量垂直打在螺杆转子上,调整支架至合适的位置,保证测量数值在传感器的有效测量范围内。挑选采集的数据点将其进行拟合,在同一坐标系中磨削前螺杆转子曲面数据点坐标减去磨削后螺杆转子曲面数据点坐标即可得到磨削深度,五头螺杆转子磨削前、后截面轮廓示意图如图2所示。

表2 螺杆截面数据点

图2 螺杆转子磨削前、后截面轮廓示意图

(3)

通过对螺杆转子打磨前、后的轮廓进行分析对比可以计算出磨削时螺杆转子的打磨深度。

3 工艺参数对磨削深度的影响

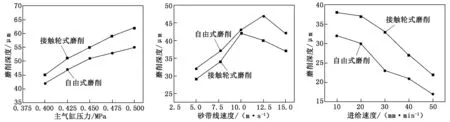

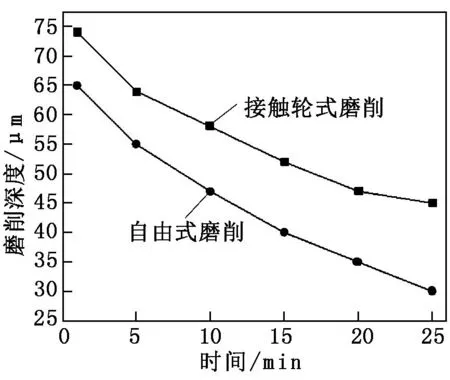

改变单一工艺参数对螺杆转子进行打磨实验,探究各工艺参数对螺杆转子打磨深度的影响规律,得到的结果如图3~图6所示。

图3 主气缸压力对磨削深度的影响规律

图6 磨削时间对磨削深度的影响规律

由图3可以看出:砂带磨削深度随着正压力的增加而增加,这是由于砂带磨粒的正压力增加时,砂带磨粒受到的法向力和切向力增加,会导致参与磨削的磨粒增加,同时也使磨粒的刺入深度增加。砂带在高速旋转的状态下由磨粒对螺杆转子进行材料去除,通过图4可以看出:在一定速度范围内,砂带磨削深度随着砂带线速度的增加而增加,这是因为当砂带线速度增加时,单位时间内参与磨削的磨粒数量增加,但是当砂带线速度达到12 m/s附近时,砂带磨削能力下降,这是因为当砂带线速度过快时砂带磨粒在工件上的驻留时间变短,降低了砂带的磨削能力。由图5可以看出:砂带的磨削深度随着磨削装置的进给速度增加而减弱,这是因为当进给速度增加时,单位时间内磨粒作用在螺杆转子上的时间与次数变少。由图6可以看出:砂带磨削深度随着时间的增加而减少,这是因为在磨削过程中磨粒自身会发生磨损,导致其磨削能力下降。

4 结论

对螺旋曲面类工件进行磨削加工,磨削工具沿工件截面型线进给时,工件与磨削装置接触区域的曲率随着加工的进行发生显著变化,增大了工件表面均匀去除的难度。掌握工艺参数对螺杆转子打磨深度的影响规律对螺杆转子的实际加工具有重要意义。本文通过实验探究了工艺参数对螺杆材料去除深度的影响规律,结果表明:螺杆转子的打磨深度随着主气缸压力的增加而增加,随着砂带旋转速度的增加先增大后减小,随着进给速度和磨削时间的增大而减小。采用线性激光测量仪对螺杆转子打磨前、后的轮廓进行测量解决了复杂曲面廓形难以测量的问题。