热喷涂陶瓷绝缘涂层的研究现状与展望

2024-01-03韩波涛崔新宇王吉强熊天英

韩波涛,崔新宇,王吉强,熊天英

(1.中国科学院金属研究所 师昌绪先进材料创新中心 沈阳 110016;2.中国科学技术大学 材料科学与工程学院 沈阳 110016)

0 引言

绝缘涂层通常制备在金属基构件表面,用于隔绝电流通过或作为电容介质使用。常用的绝缘涂层材料有有机聚合物、陶瓷材料以及复合材料等。聚合物涂层材料存在易老化、机械刚性差、击穿强度低以及高温下易分解等缺点,难以满足服役环境严苛的应用场合。而陶瓷绝缘材料具有机械强度高、抗环境老化、禁带宽度大及耐高温等特性,弥补了聚合物绝缘难以满足的应用环境。

热喷涂作为主要的陶瓷绝缘涂层制备技术,具有涂层沉积效率高、金属构件尺寸限制小、制备成本低的优点。因此,热喷涂陶瓷绝缘涂层被广泛应用于服役条件严苛的环境中。比如固体氧化物燃料电池常用掺杂态ZrO2、CeO2、LaGaO3以及磷灰石涂层作为隔绝电池阴阳极的绝缘层[1];涂层基电阻加热系统中,加热涂层与基体之间制备Al2O3涂层作为绝缘层阻止两者电导通[2,3];热核反应实验堆的金属构件表面制备陶瓷涂层以满足磁体支撑结构绝缘性和强韧性的综合性能要求[4];航空发动机涡轮叶片表面的薄膜传感器需要与叶片基体绝缘,通常制备陶瓷涂层作为高温绝缘使用[5]。较高温度下陶瓷涂层仍保持高的绝缘性能,保证了上述系统工作的可靠性。另外,陶瓷材料高的机械强度保证了其涂层结构稳定的机械支撑作用。比如在变频电机中绝缘轴承的外表面陶瓷涂层综合保证了其高精度机械支撑与隔绝轴电流的作用[6,7];半导体工业中静电卡盘 ( Electrostatic Chucks, ESCs ) 表面制备的陶瓷涂层同时具备高精度支撑和高温下隔离电荷的作用[8];电晕辊表面制备的陶瓷涂层可在长时间高压放电老化过程中保持尺寸精度[9]。以上应用环境表明热喷涂陶瓷绝缘涂层的绝缘性能、机械性能以及环境适应性等方面均需要满足使役需求。

热喷涂陶瓷涂层的综合性能表现取决于涂层材料、制备工艺、后处理方式的选择。目前研究工作主要集中在不同制备和后处理方法对制备绝缘涂层微观组织、机械和介电性能的影响。为使广大技术人员深入了解热喷涂陶瓷绝缘涂层的介电、机械以及长期服役性能,对绝缘涂层材料、制备方法、微观组织以及介电性能等方面的研究进展进行分析论述,并加以总结与展望。

1 绝缘涂层材料研究现状

绝缘涂层应同时具备高的介电性能和机械强度。绝缘涂层的介电性能关系到涂层零件是否发生电学损伤,而机械强度保证了绝缘结构的完整性和绝缘系统整体的稳定性。绝缘涂层的综合性能会受到涂层材料的成分、相结构、能带结构、结晶度等因素的影响。因此,针对特定应用环境选择合适的涂层材料至关重要。一般要求陶瓷绝缘涂层材料具有高介电强度、高体积电阻率、适中的相对介电常数、低介电损耗因子、高弹性模量、抗冲击、耐腐蚀等性质。下面将详细介绍常用的绝缘涂层材料。

1.1 高纯Al2O3

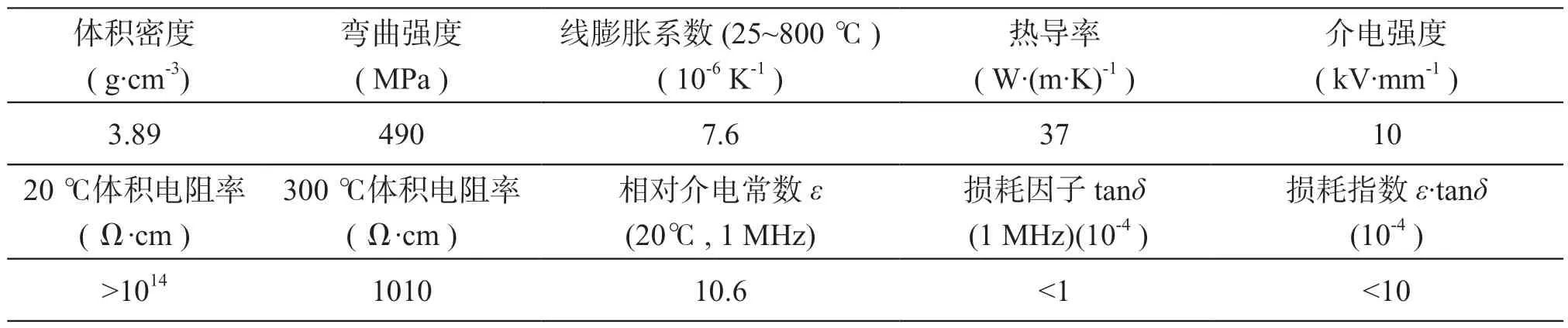

Al2O3陶瓷具有机械强度高、导热性能好、绝缘强度和电阻率高、介质损耗低及介电常数较高的特点,特别是其介电性能随温度和电压频率的变化比较稳定,是应用最为广泛的绝缘涂层材料。表1 列出了高纯Al2O3陶瓷的结构与性能数据[10]。

表1 高纯Al2O3 陶瓷 ( Al2O3 含量为99.5 wt.% ) 的结构与性能数据 [10]Table 1 Structure and performance information of high-purityAl2O3 ceramics (Al2O3 content is 99.5 wt.%) [10]

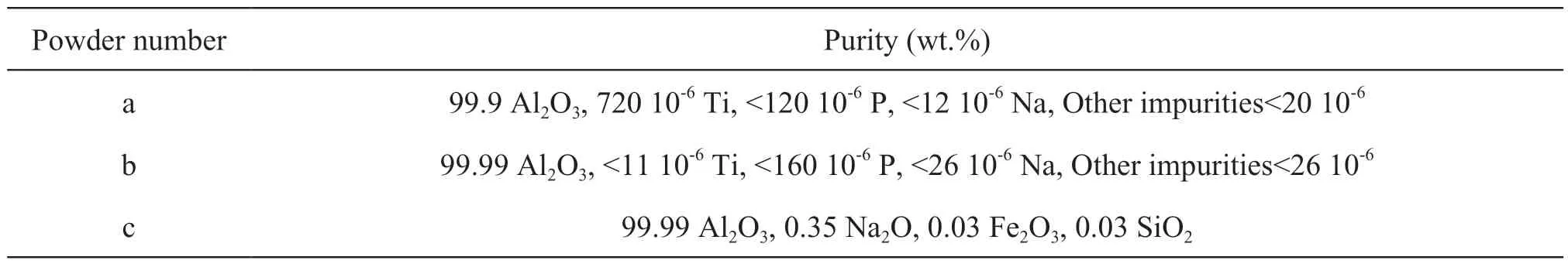

Al2O3粉末的纯度决定了涂层中的杂质含量,进而影响涂层的绝缘性能。粉末中常见的杂质有SiO2、Na2O、CaO、Fe2O3、MgO 等,其中Na 离子、K离子等小直径离子在涂层中具有更大的自由度,会显著降低Al2O3涂层的绝缘电阻。Swindema 等研究了采用大气等离子喷涂制备不同纯度Al2O3涂层 ( 表2 ) 在20 ℃ ~ 600 ℃内体积电阻率的变化规律,发现Al2O3粉末纯度越高,涂层体积电阻率越大,尤其在高温下差别更为明显[8]。Talbi等对比研究了Al2O3含量占比分别为92 wt.%、96 wt.%与99.5 wt.%的烧结Al2O3薄片在频率50 Hz交变电压下的击穿强度,发现在相同试样厚度下纯度为99.5 wt.%的试样具有最高的介电强度 ( 25 kV/mm )[11]。以上结果表明涂层内杂质离子含量越高,涂层的离子电导和碰撞电离越强,电阻率与击穿强度越低。

表2 不同 Al2O3 粉末中杂质组成及含量表 [8]Table 2 Table of impurity compositions and contents in different Al2O3 powders [8]

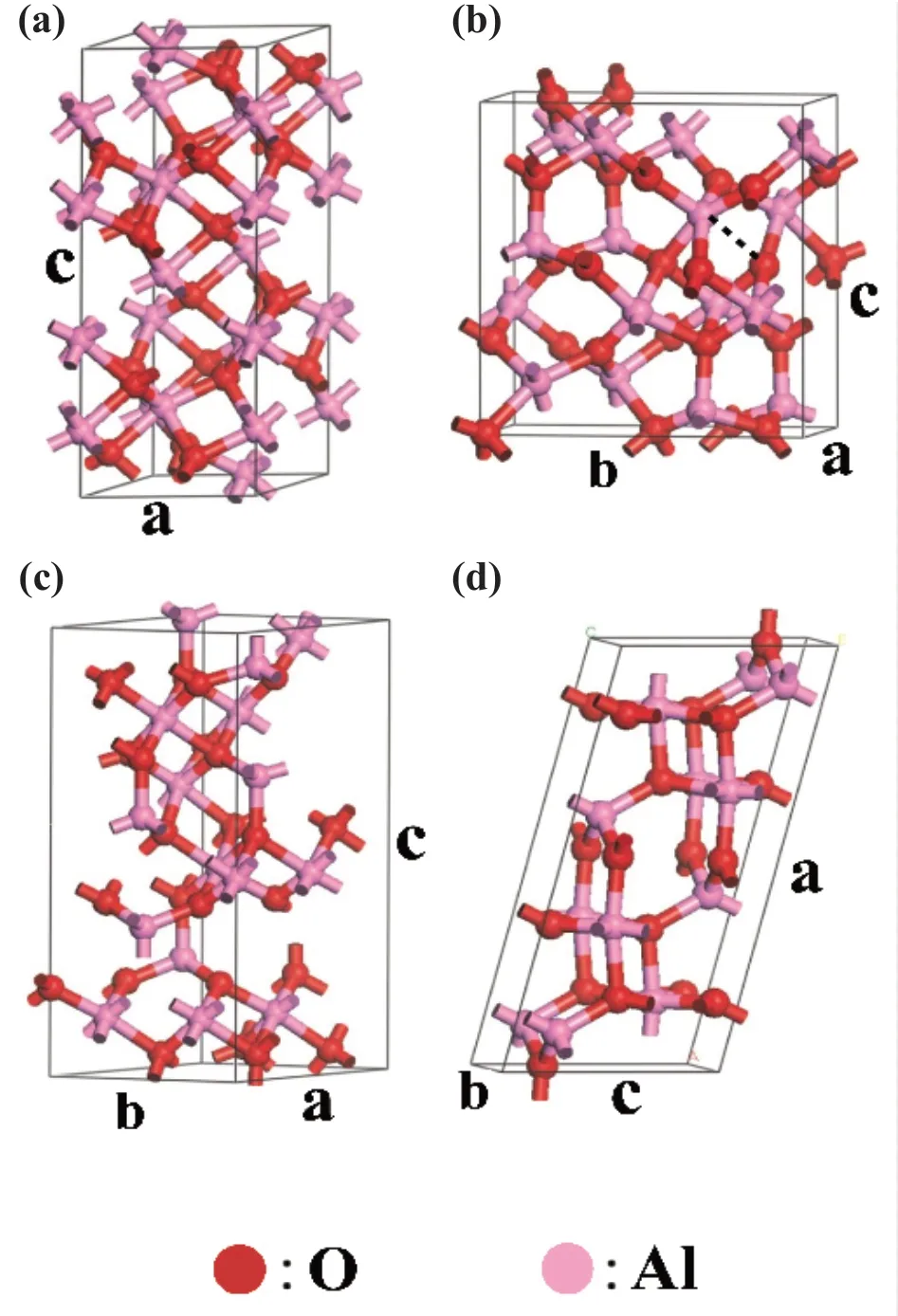

相结构决定了晶体内离子的排列方式,进而对其绝缘性能产生影响。Al2O3存在着α、β、γ、δ、κ、θ 等多种晶型 ( 如图1 ) 。其中α 相为热力学稳定晶型,属于刚玉结构,六方晶系。面心立方结构的γ 相也是Al2O3常见的相结构,相对于α 相其结构松散,不能在高温下存在。由γ 相转变为α 相需在高温 (1000 ℃ ~ 1100 ℃) 下发生,转变过程缓慢,且伴随着14.3 %的体积收缩[10]。Lee 等采用第一性原理对比研究了不同Al2O3晶型的电子结构与介电性能,发现稳定的α 相具有最高的禁带宽度 ( α > κ > θ > γ ) ,而γ 相最小[12]。而且,γ 相有很大的吸潮性[13],在高湿度环境中其绝缘性能较差。

图1 Al2O3 的晶胞: (a) α-Al2O3,六方晶系; (b) κ-Al2O3,正交晶系; (c) γ-Al2O3,三斜晶系; (d) θ-Al2O3;单斜晶系 [12]Fig.1 Unit cells of Al2O3: (a) α-Al2O3, hexagonal crystal system, (b) κ-Al2O3, orthogonal crystal system,(c) γ-Al2O3, triclinic crystal system, (d) θ- Al2O3,monoclinic crystal system [12]

热喷涂用Al2O3粉末为高温煅烧后的纯α 相结构,但在喷涂过程中粉末需部分或完全融化后与基体表面撞击冷却沉积形成涂层,该过程伴随着大量的亚稳相生成,主要是γ 相及少量的β相。对此,研究人员研究了制备技术[14]、等离子喷涂参数 ( 工作电流[15]、喷枪功率[16]、主次气流量及喷涂距离[17]等 )、粉末微观形态[18]等变量对Al2O3涂层中相组成的影响规律。结果表明,涂层中粉末的未熔融部分保留了α 相,而熔融部分在快速凝固时由于γ 相更低的临界形核功而优先形成了γ 相柱状晶[19]。因此,粉末融化越充分,涂层中γ 相含量越高。总之,热喷涂Al2O3涂层不可避免存在的γ 相降低了涂层的绝缘性能,可通过改变喷涂方法、工艺参数、粉末结构等方式降低γ 相的含量。

Al2O3粉末的微观结构、粒径分布等参数对涂层的相组成、缺陷含量及取向等特征有显著影响,进而影响涂层的介电及机械性能。Al2O3粉末的制备方法决定了微观结构,比如熔融破碎法制备的粉末具有不规则多角状;团聚造粒法制备的粉末为多孔球状;经过等离子球化处理的粉末为实心圆球状。粉末的结构影响其在喷涂热源中的加热与加速行为,进而影响涂层的微观结构与绝缘性能,但目前尚无此方面的报道。粉末的粒径分布影响涂层内缺陷的尺寸、含量及分布。Beauvais等采用定量图像分析法研究了三种粒径Al2O3粉末 ( 粒径分别为-70+20 μm,-25+10 μm,-12+2 μm ) 的等离子喷涂层的裂纹与孔隙的含量,并采用扫描电子显微镜镜像原理研究了缺陷取向对注射电子的捕获、扩散、释放等行为的影响,发现最小粒径粉末的涂层具有最高含量的层间横向裂纹 ( 电子扩散障 ) 与最低含量的纵向裂纹、类球形孔 (电子扩散通道),对电子扩散具有更强阻挡作用,其介电强度最高[20]。另外,其他研究表明小粒径粉末制备的涂层具有更高的交流击穿强度[21]、显微硬度[22]以及更低的孔隙率和表面粗糙度 [23]。

Al2O3粉末的纯度、微观结构、粒度分布极大影响涂层内部缺陷取向及含量、相组成等微观结构特征。总之,纯度高、缺陷少、稳定相含量高是涂层高绝缘性能的特征要求。

1.2 掺杂态Al2O3

高纯Al2O3粉末制备的涂层绝缘性能高,但涂层累积应力大造成其抵抗冲击振动载荷能力较差。且存在原料价格较高、高熔点导致的沉积效率低和喷涂成本高等缺点。研究表明,通过适量掺杂其他元素 (如Mg、Ti 等) 可以降低粉末熔点,提高涂层致密度,但会牺牲部分绝缘性能。因此,对于机械性能要求较高的场合,可选择掺杂态Al2O3材料。

1.2.1 掺杂氧化镁

MgO 与Al2O3可形成尖晶石,具有一致熔融的特性 ( 图2 )。Al2O3粉末掺杂一定量MgO 可降低初始熔融温度,使涂层具有更低纵向裂纹含量和更高致密度。同时,涂层中存在高绝缘性能的MgAl2O4尖晶石,降低了涂层中γ-Al2O3含量。因此,Al2O3粉末掺杂一定量MgO 可综合提高涂层的绝缘性能与机械性能。

图2 Al-Mg-O 三元相图的垂直部分 [24]Fig.2 Vertical section of Al-Mg-O ternary phase diagram [24]

MgO 掺杂含量不同会影响涂层的绝缘性能。Niittymaki 等对比研究了超音速火焰喷涂 ( High Velocity Oxygen Fuel, HVOF ) 无掺杂及掺杂10 wt.%、25 wt.%、50 wt.% MgO 的Al2O3涂层在不同电压下的直流电导率与击穿强度,发现掺杂比例为25 wt.%的Al2O3涂层具有最低的电导率和最高的击穿强度 ( 37 V/μm )[25]。同时作者[26]发现掺杂量为10 mol%、25 mol% MgO 的涂层相比于纯Al2O3具有更高的击穿强度,原因是涂层内部垂直裂纹含量较低,导致低的气体渗透率,增加了涂层的耐击穿能力。同时,MgO 的掺杂降低了涂层中高吸潮性γ-Al2O3的含量,相比于纯Al2O3涂层在高湿度环境中具有更高的体积电阻率。Pawlowski 等在Al2O3涂层中掺杂了30 wt.%的Al2O3·MgO,相比于纯Al2O3涂层具有更高的致密度(孔隙率为5.5%) 和体积电阻率 (>1015Ω·cm)[27]。以上结果均表明掺杂MgO 的涂层若含有更高含量的MgAl2O4尖晶石,则涂层的绝缘性能更高。

1.2.2 掺杂氧化钛

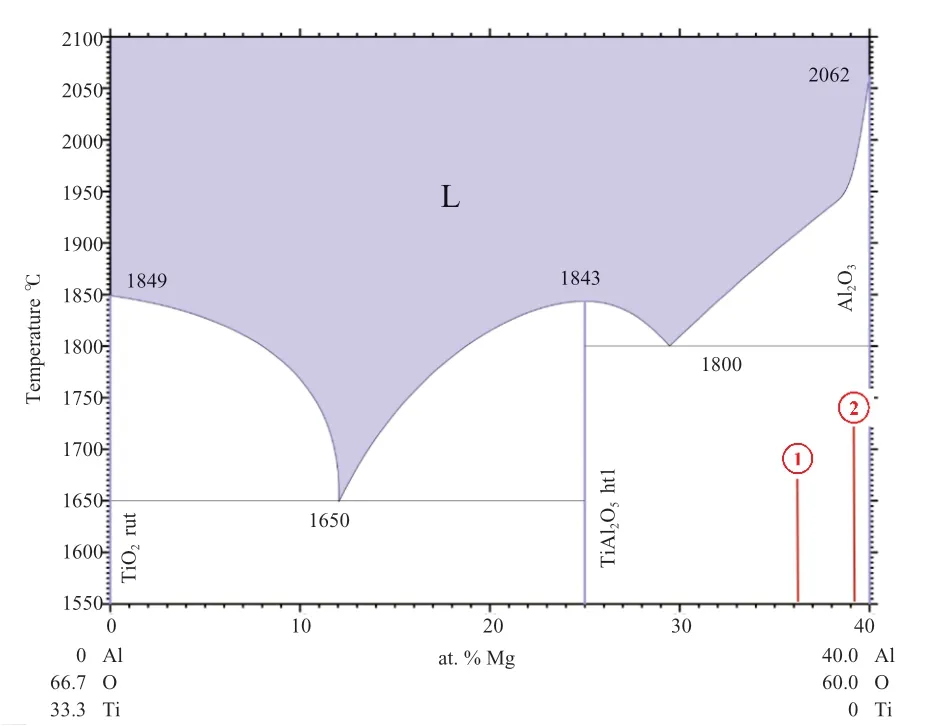

Al2O3中掺杂TiO2可以降低粉末的熔点,提高涂层的致密度和沉积效率,同时生成TiAl2O5相可改善涂层的冲击韧性 ( 图3 ),且TiO2相对价格更低。另外掺杂TiO2可以部分抑制α-Al2O3向亚稳态γ-Al2O3转变,降低涂层中γ-Al2O3含量。但掺杂涂层中的Ti 离子会显著降低涂层的绝缘性能。因此在综合考虑涂层绝缘性能与机械性能时,可选择较低成本的TiO2掺杂Al2O3涂层材料。

图3 Al-O-Ti 三元相图的垂直部分 [32]Fig.3 Vertical section of Al-O-Ti ternary phase diagram [32]

TiO2的掺杂量对涂层的绝缘性能与机械性能影响大,常见掺杂量为13 wt.% ( 图3 中组分1 )、3 wt.% ( 图3 中组分2 )、0.2 wt.%及以下。掺杂13 wt.% TiO2的涂层具有更高的韧性[28]和耐磨损性[29],但绝缘性能较低[30]。掺杂比例为3 wt.%的涂层兼具绝缘性和耐冲击性,杨焜等[31]研究了该涂层的抗低温冲击和加载绝缘性能,经过室温到液氮的10 个冷热冲击循环后,涂层未出现裂纹。但在250 MPa 的压缩载荷下,涂层表面电阻从4.40×103MΩ 下降为2.14 MΩ,认为是外加载荷造成涂层表面裂纹产生与扩展,导致大量水蒸气吸附,降低了表面电阻率。Pawlowski 等[27]也发现掺杂2 wt.% ~ 3 wt.% TiO2的Al2O3涂层相比于未掺杂涂层具有更高的致密度和体积电阻率 ( 约1012Ω·cm )。说明掺杂3 wt.% TiO2的Al2O3涂层由于其高致密度避免了绝缘性能的显著下降,但更高含量的掺杂会显著降低涂层绝缘性能。

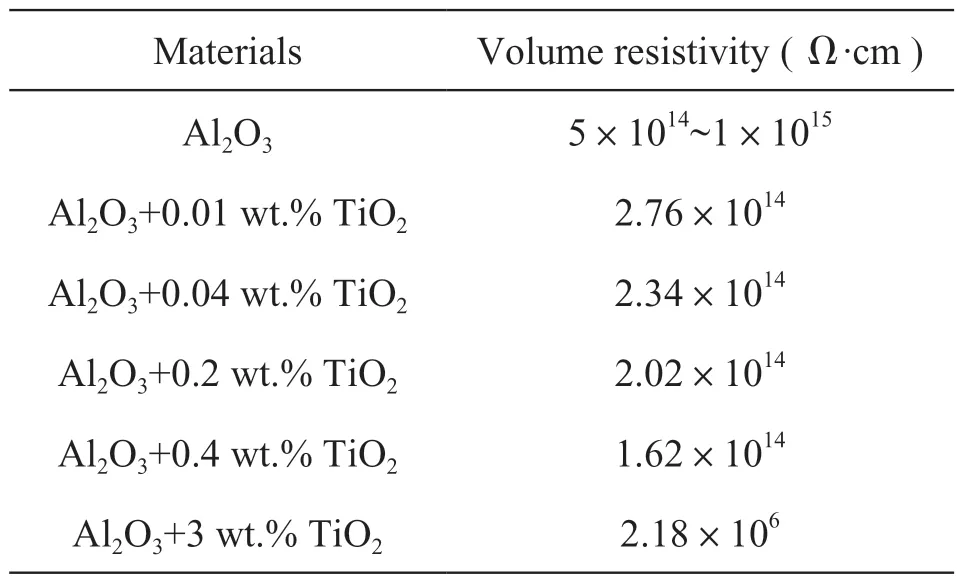

微量的TiO2掺杂在不引起绝缘性能大幅度降低的同时会导致粉末熔点显著下降 ( 图3 )。今野胜广等[33]给出了不同TiO2掺杂量的Al2O3涂层的体积电阻率 ( 表3 ),可以看出TiO2含量越高,涂层体积电阻率越小。尤其是TiO2含量大于0.4 wt.%后,体积电阻率大幅度下降。另外,实验发现在高湿度 ( 10 wt.%的盐水涂刷180 天 ) 和高温 ( 160 ℃下保持90 天 ) 环境下低TiO2掺杂量涂层的绝缘电阻衰减率更低。同时,掺杂态粉末在热喷涂焰流中融化更充分,与基体具有更高结合强度,比如掺杂0.04 wt.% TiO2涂层的结合强度达到了65 MPa。总之,微量的TiO2掺杂 ( <0.4 wt.% ) 在保证绝缘性能的同时提高了涂层的致密度和结合强度。

表3 掺杂不同含量TiO2 的氧化铝粉末的体积电阻率 [33]Table 3 Volume resistivities of alumina powders doped withdifferent TiO2 contents [33]

1.2.3 四方相氧化锆增韧

在ZrO2增韧Al2O3陶瓷 ( Zirconia Toughened Alumina, ZTA ) 中,掺杂态四方相ZrO2( 部分稳定氧化锆 ) 可稳定至室温,在外力作用下发生马氏体相变转变为单斜相,伴随着的体积膨胀和切应力对裂纹扩展产生阻力,增强了陶瓷材料的抗弯强度和断裂韧性[10]。在1650℃以下的温度,Al2O3与ZrO2均能稳定存在,两者只有在1650℃以上才出现少量固溶,且在整个组成范围内不会发生化学反应。

部分稳定ZrO2中氧离子运动的自由度较大,因此掺杂含量会极大影响涂层的绝缘性能。今野胜广等[33]对比研究了掺杂ZrO2含量为0.5 wt.%、1.25 wt.%、2.5 wt.%的Al2O3涂层的体积电阻率和结合强度等性能,发现掺杂涂层的体积电阻率 ( 1~2.5×1014Ω·cm ) 略低于纯Al2O3涂层 ( 5×1014Ω·cm ),但掺杂1.25 wt.% ZrO2涂层的结合强度 ( 69 MPa ) 相比于未掺杂涂层 ( 60 MPa ) 提高了15%。以上结果说明,部分稳定的ZrO2作为增强和增韧剂提升了绝缘涂层的机械强度。另外,Weng 等[5]发现在Al2O3涂层中ZrO2( 含7 wt.% Y2O3) 的掺杂含量越低,涂层的高温电阻越大,且在高温温度变化条件下电阻变化更缓慢,适合涡轮叶片表面传感器用绝缘涂层。部分稳定ZrO2在高温下是氧离子的快导体,会极大增强涂层离子电导,因此高温绝缘涂层必须限制ZrO2的掺杂量。同时,Ctibor 等[34]发现Al2O3( 含3 wt.% TiO2与1 wt.% Fe2O3) 与ZrO2( 含8 wt.% Y2O3) 混合粉末制备的涂层的相对介电常数和损耗因子具有更高的频率稳定性,说明在外加变频电压下涂层中大自由度的氧离子可快速移动对电场做出响应。综上所述,Al2O3掺杂适量的部分稳定ZrO2作为增韧剂,在适度牺牲绝缘性能的同时可提高涂层的强度和韧性,获得综合性能较优的涂层。

1.3 其他材料

Al2O3基材料可满足绝缘涂层的综合性能需求,应用最为广泛。近年来,Y2O3由于其高绝缘性和耐刻蚀性,作为半导体工业常用的防护涂层被广泛研究。另外,从掺杂MgO 的Al2O3涂层绝

缘性能研究中发现MgAl2O4展现出高绝缘性能,下面将重点介绍以上两种涂层的绝缘性能。

1.3.1 Y2O3

Y2O3的室温禁带宽度为5.5 eV,是常用的绝缘涂层材料。相比于Al2O3,Y2O3的力学强度较低,但具有相似的相对介电常数 ( 10 ) 和损耗因子( <1×104) 。Kitamura 等[21]对比研究了三种粒径颗粒 ( 分别为0.6 μm、2.9 μm、5.3 μm ) 团聚烧结而成的球形Y2O3粉末制备涂层的击穿强度,发现较小粒径粉末制备的涂层具有更高的击穿强度( 16 kV/mm ),且组织分布更加均匀。但涂层的显微维氏硬度较低 (300~400 HV0.3),难以满足静电卡盘的使用需要。此外,Kotlan 等[35]研究比较了Al2O3、Y2O3及YSZ 等离子喷涂涂层的50 Hz 下交流击穿强度,发现Y2O3涂层的击穿强度 ( 17.3 kV/mm ) 略高于Al2O3( 16.6 kV/mm ),均明显高于YSZ 的击穿强度 ( 11.1 kV/mm )。以上结果表明,Y2O3与Al2O3具有相近的绝缘性能,但其力学强度较低,适用于非承载绝缘涂层。

1.3.2 MgAl2O4

MgAl2O4是等摩尔比的MgO 和Al2O3在高温下生成的尖晶石型化合物,具有较高的机械强度、化学稳定性及绝缘性能,可用作绝缘涂层材料。热喷涂用MgAl2O4粉末一般通过AlO(OH)和Mg(OH)2反应烧结、喷雾干燥与二次致密化烧结而成[36]。如图2 所示,热喷涂涂层中MgAl2O4相结构与粉末相结构相同,保证了涂层成分的均匀性。Niittymaki 等研究了HVOF 制备的MgAl2O4涂层的体积电阻率随施加电场强度的变化规律,发现场强小于0.5 V/μm 时涂层表现为纯欧姆电导行为 ( 在场强为0.41 V/μm 时体积电阻率为3.1×1012Ω·m ),在更大的电场强度下涂层内部发生永久性的损伤,造成体积电阻率的下降[36]。同时,作者[37]对比了MgO-Al2O3复合粉末与MgAl2O4粉末制备涂层的介电性能,发现复合粉末涂层具有更高的直流介电强度 ( 30.2 V/μm ),更低的相对介电常数 ( ≈15 ) 和损耗因子 ( ≈5×10-4)。另有研究分析了MgAl2O4涂层的绝缘性能随环境温度和湿度的衰减规律[38]以及物相组成和结合强度[39],结果表明涂层介电性能的环境稳定性较高,且与基体结合紧密。以上研究结果表明MgAl2O4涂层展现出高绝缘性与均匀性,适合服役条件严苛场合使用。

2 绝缘涂层的制备方法与微观结构研究现状

2.1 热喷涂工艺

不同热喷涂工艺对粉末颗粒的加热和加速效果不同,导致涂层的孔隙率、相组成、内应力、晶粒尺寸等结构参数不同,最终对绝缘涂层的介电和机械性能产生影响。下面对不同热喷涂技术的特征、所制备绝缘涂层的微观结构及性能进行分类介绍。

2.1.1 等离子喷涂

大气等离子喷涂 ( Atmospheric Plasma Spraying, APS ) 是采用刚性非转移等离子弧为热源加热与加速粉末材料沉积在基体表面形成涂层的一种技术,具有焰流温度高、速度高和对基体热影响小等特点,适合高熔点陶瓷粉末的沉积,是陶瓷绝缘涂层的主要制备方法。

喷涂工艺参数决定了粉末在焰流中的加速与加热程度,进而对涂层微观结构产生影响。Bu 等[7]通过改变氩气和氢气流量、工作电流等参数大幅度改变喷枪输出功率。在较低功率 ( 30 kW ) 时,沉积颗粒的形状为多飞溅的部分熔融颗粒状;随着功率进一步增大 ( 36 kW ) ,颗粒呈现少飞溅的完全扁平铺展状态;但更大功率 ( 40 kW ) 下,完全熔融的颗粒在高速撞击下破碎成分散的细小颗粒状,增加了涂层裂纹与孔隙含量 ( 图4 )。Marcinauskas等[16]发现更高功率下Al2O3涂层包含更多的γ 相和β 相,说明高功率造成粉末完全熔融,在冷却过程中亚稳相优先形成。Thirumalaikumarasamy等[40]通过三因素五水平中心复合矩阵设计,采用曲面响应法建立了输入功率、喷涂距离及送粉速率和涂层孔隙率之间的数值关系,发现输入功率对孔隙率的影响最为显著。另外,其他学者也研究了喷涂距离[35]、工作电流[15]、喷嘴直径与主次气流量[17]、喷枪结构[8]、基体温度[41]等参数对涂层相组成、孔隙率等特征参数的影响规律。总体来讲,所选工艺参数组合应使粉末颗粒在焰流中具有合适的温度和速度匹配。较低的温度难以保证粉末完全熔融,而过度的加热则会引起沉积粒子破碎,较低的沉积速度难以保证颗粒的扁平化,而过高的速度造成粉末加热不充分,沉积时破碎严重。因此,应采用系统优化方法探究合适的工艺参数组合以保证涂层具有较低的孔隙率、较少的纵向裂纹含量和一定量的稳定相,以使绝缘涂层获得更高的介电和机械性能。

大气等离子喷涂涂层不可避免存在孔隙缺陷,显著降低涂层的绝缘性能。近年来,在大气等离子喷涂技术的基础上发展了悬浮液等离子喷涂、水稳等离子喷涂、超音速等离子喷涂以及高压等离子喷涂等新工艺,提高了陶瓷绝缘涂层的综合性能。

悬浮液等离子喷涂是将亚微米或纳米级颗粒悬浮在液态介质中送入等离子焰流中加热加速沉积。采用的粉末粒径较小,更易获得致密涂层。Bajgiran 等[2]对比了不同功率制备的悬浮液等离子喷涂Al2O3涂层的微观组织,发现高功率下涂层孔隙率较低,但α 相含量较低。

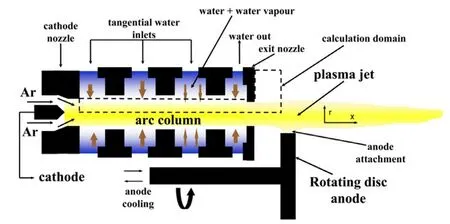

水稳等离子喷涂[42]以水作为等离子弧气体,通过电离产生H+和O2-的等离子体用于加热粉末融化和加速[34,43],图5 是其喷枪示意图。由于水蒸气中H 和O 的电离电位很高,等离子弧压很高,功率可达上百千瓦,因而射流温度和速度高,可以喷涂较粗粉末,沉积较厚的涂层。

图5 水稳等离子喷枪示意图[42]Fig.5 Schematic diagram of a water-stabilized plasma spray gun [42]

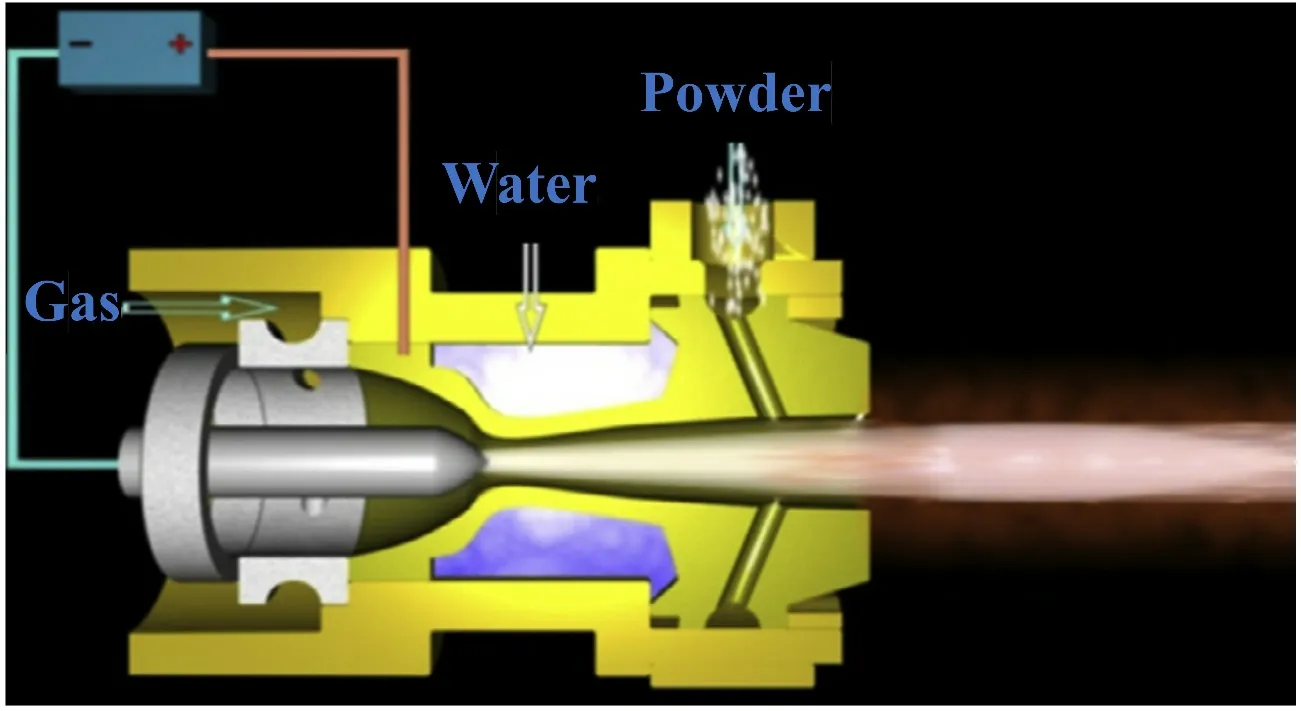

超音速等离子喷涂是在大气等离子喷涂的基础上通过改进喷枪结构 ( 采用拉瓦尔喷嘴 )提高射流速度和弧电压的一种技术 (图6)。该技术可大幅度提高粒子沉积速度,涂层更为致密。张斌等[44]研究了超音速等离子喷涂Al2O3涂层的机械和绝缘性能,涂层的孔隙率为3.90 %,平均硬度达到972 HV9.8N,抗拉强度为36 MPa,且抗热震性能较好。Xing 等[45]研究了超音速等离子喷涂BaTiO3压电涂层的机械和压电性能,发现涂层具有较高的结合强度 ( 47.4 MPa ) 和维氏硬度 ( 650 HV0.1)。虽然BaTiO3在喷涂过程中局部分解为BaO 和TiO2,但仍表现出明显的压电性。

图6 超音速等离子喷枪示意图[45]Fig.6 Schematic diagram of a supersonic plasma spray gun [45]

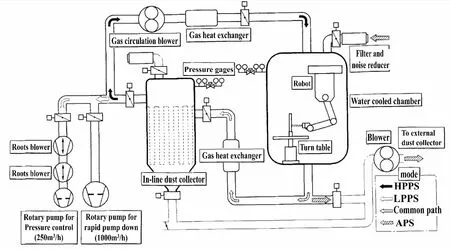

高压等离子喷涂属于可控气氛等离子喷涂,是将喷枪置于高压氩气气氛腔体内进行喷涂沉积的技术 ( 图7 )。相比于大气等离子喷涂,其焰流长度缩短,能量更为集中,对粉末的加热效率更高,涂层更加致密[46]。且惰性气氛降低了Al2O3失氧程度。Beauvais 等[20]通过调控高压等离子喷涂的功率制备了不同含量孔隙率和纵向裂纹的涂层,研究了缺陷取向对涂层吸收、转移和释放电荷的影响,发现垂直于电荷注射方向的缺陷具有电荷扩散障的作用。

图7 可控气氛等离子喷涂系统 [46]Fig.7 Controlled atmosphere plasma spraying system [46]

2.1.2 超音速火焰喷涂

超音速火焰喷涂 ( HVOF ) 的核心特征是利用Laval 喷嘴形成超音速焰流。该焰流具有高速低温的特点,作用于粉末加热加速沉积于基体表面形成涂层。该技术所制备的涂层致密度、与基体结合强度以及粉末原始相结构保存比例都高,可提高绝缘涂层的整体性能。由于焰流的温度较低,难以熔化大粒径粉末,因此需要控制陶瓷粉末粒径在5 ~ 25 μm 之间。

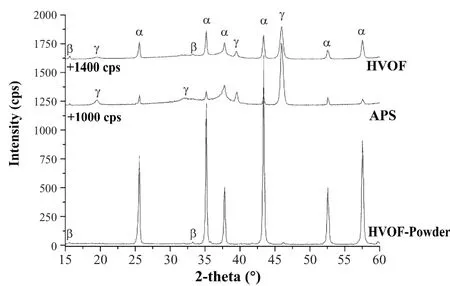

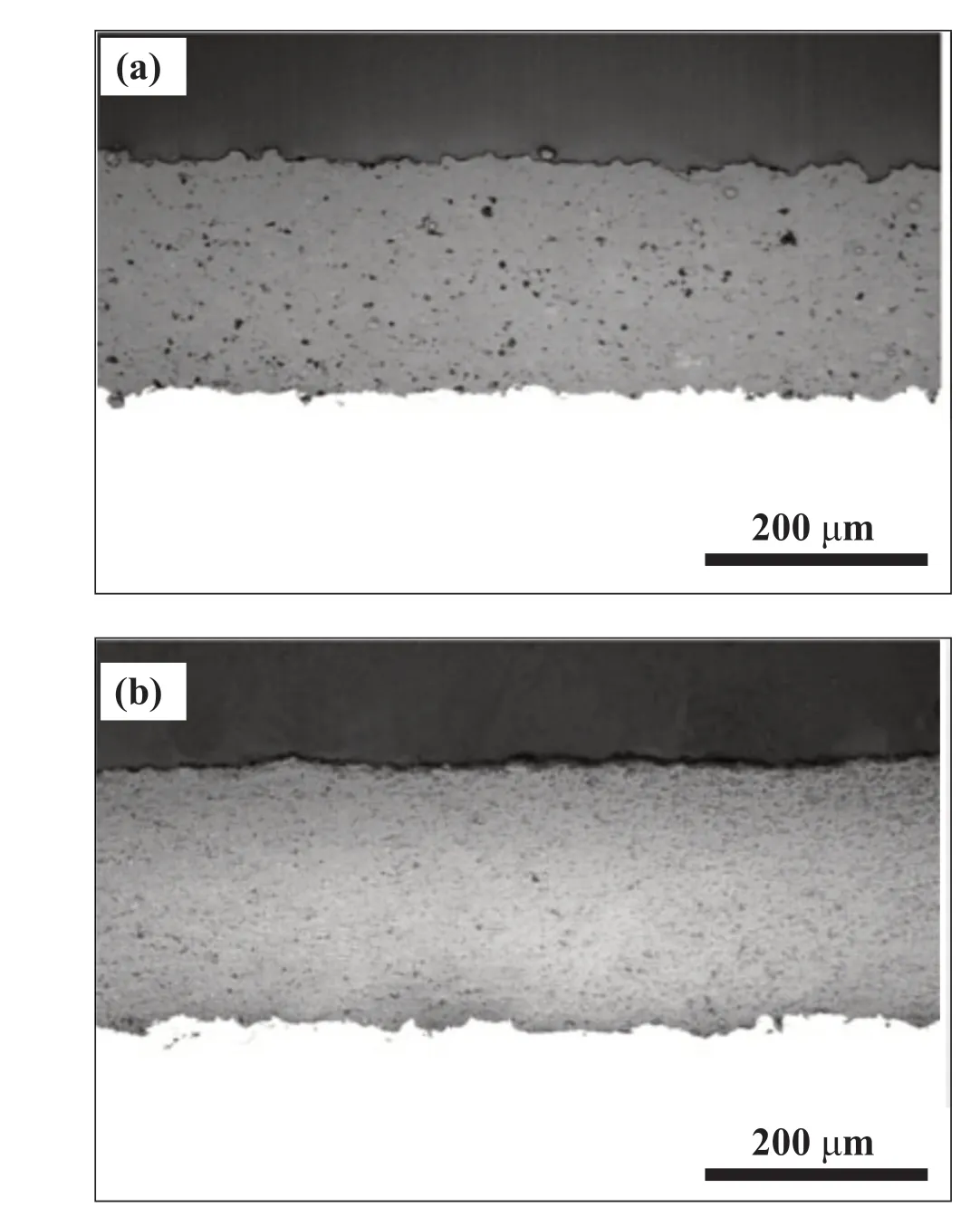

多位学者对比研究了超音速火焰喷涂与等离子喷涂Al2O3涂层的结构与性能差异。Niittymaki等[25]对比了两种涂层的电导行为,发现等离子喷涂涂层具有更高含量非晶组分,在场强增大时更易从欧姆电导行为转变为非欧姆行为。超音速火焰喷涂涂层由于较高致密度具有更高的击穿强度 ( ≈32 V/μm),且平行测试偏差较小,说明结构均匀性好。Toma 等[47]研究了等离子喷涂 ( 粉末粒径为-40 + 10 μm ) 和超音速火焰喷涂 ( 粉末粒径为-25+5 μm ) Al2O3涂层的结构与介电性能。图8 是原始粉末与不同技术喷涂涂层的XRD 图,其中粉末主要为α 相,由于粉末含有少量钠元素,因此存在极少量的β 相 ( 含钠氧化铝,NaAl11O17)。而涂层以γ 相为主,其中APS 和HVOF 涂层的α相体积占比分别为4 vol.%和21 vol.%。涂层截面可以看出HVOF 涂层更加致密,其孔隙率仅为4%(图9 )。介电性能测试表明,HVOF 涂层具有更高的击穿强度和阻抗 (特别在高湿度环境中),这与HVOF 涂层的高稳定相含量和高致密度密切相关。

图8 氧化铝粉末与热喷涂涂层的XRD 图谱 [47]Fig.8 XRD patterns of the alumina powder and thermal spray coatings [47]

图9 不同热喷涂涂层的金相图:(a) Al2O3-APS; (b) Al2O3-HVOF [47]Fig.9 Optical micrographs of thermally sprayed coatings:(a) Al2O3-APS, (b) Al2O3-HVOF [47]

超音速火焰喷涂所用粉末的形态对涂层的结构影响很大。Toma F L 等[18]对比研究了熔融破碎Al2O3粉末 ( -25+5 μm ) 和亚微米Al2O3水基悬浮液 ( D50 ≈1.35 μm ) 的超音速火焰喷涂涂层的结构与性能差异,发现悬浮液制备的涂层更加致密,且α 相含量为60 wt.%,高于熔融破碎粉末制备的涂层 ( 30 wt.% ),在高湿度 ( 97% RH ) 环境下依然保持较高电阻率 ( 1011Ω·m )。直流击穿测试结果表明悬浮液制备涂层的击穿强度低于熔融破碎粉末制备涂层,可能是由于其内部含有更高含量的微孔,在电压逐步上升时发生局部放电造成涂层失效。结果与文献[25]报道的团聚烧结与熔融破碎粉末制备涂层的击穿强度测试结果相同,说明涂层的高致密度保证了其较高绝缘电阻,但存在的微小孔隙仍影响涂层耐击穿性能。另外一些研究者也研究了HVOF 技术制备的MgAl2O4涂层[26,36,37,47]和Al2O3涂层[13,48,49]的介电与机械性能。结果均表明HVOF 制备陶瓷涂层的高致密度和高稳定相含量保证了涂层具备高介电性能和高机械强韧性。

2.1.3 爆炸喷涂

爆炸喷涂 ( Detonation Gas Spraying, DGS ) ,又称气体爆燃喷涂,是利用可燃气体混合物有方向性的爆燃,将粉末材料加热加速并轰击至工件表面形成涂层的技术 ( 图10 ) 。可燃气体混合物通常由乙炔、氢、甲烷、丙烷、丙烯等可燃气体与空气或氧气组成。爆炸喷涂一般包括可燃气体填充、粉末送入与气垫保护、爆燃及清扫等循环往复的过程。爆燃产生的冲击波使粉末速度较高( 2000 m/s 以上 ) ,涂层的致密度与结合强度高,适合致密陶瓷绝缘涂层的制备。

图10 爆炸喷涂过程示意图[50]Fig.10 Schematic diagram of the detonation spraying process [50]

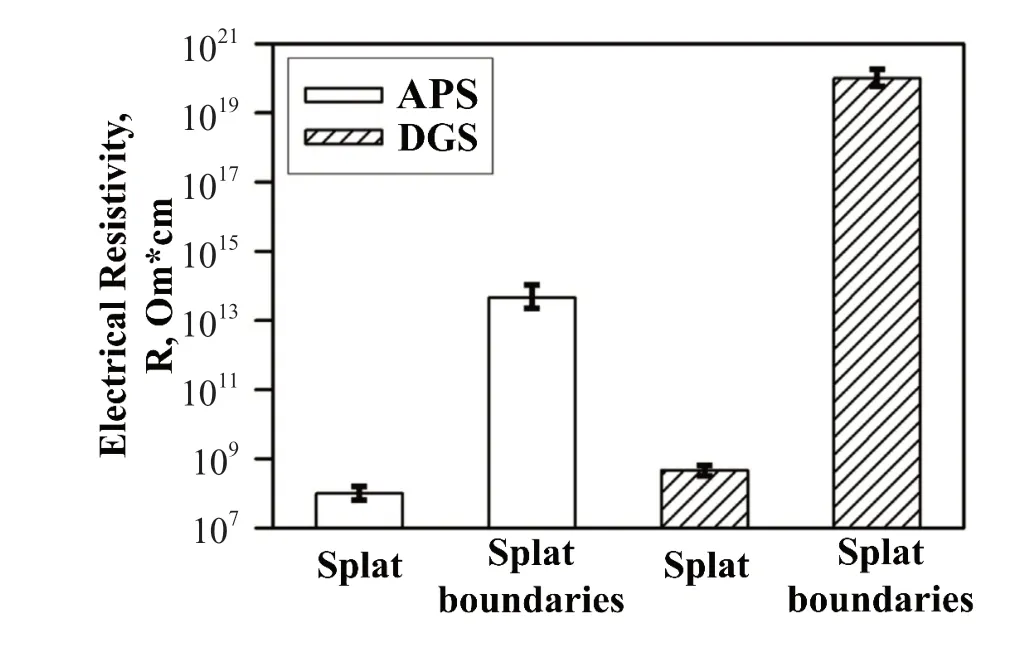

爆炸喷涂工艺赋予涂层的致密结构特征保证了涂层的高介电性能。Shakhova 等研究了等离子喷涂与爆炸喷涂Al2O3涂层的结构、电阻及导热特性[14]。发现爆炸喷涂涂层保留了高含量α-Al2O3相,具有更高硬度 ( 973 HV ± 68 HV )。采用双接触阻抗谱法测量了沉积粒子及其界面的电阻率,结果表明粒子界面由于大量弱结合及晶体缺陷存在而呈现高的电阻率,且DGS 涂层由于更高含量稳定相存在其电阻率明显高于APS 涂层 ( 图11 ) 。Ulianitsky 等[51]研究了其在不同湿度下的电阻率,提出了高湿度环境中涂层的纳米通道 (孔径为1-10 nm) 吸附水加强电导模型[51]。

图11 通过APS 和DGS 制备的Al2O3 涂层扁平粒子内部及界面处的电阻率 [14]Fig.11 The electrical resistivity of Al2O3 coatings produced via APS and DGS for splats and splat boundaries [14]

2.2 后处理工艺

热喷涂陶瓷绝缘涂层不可避免存在孔隙和裂纹等缺陷,对涂层的介电与机械性能产生不利影响。开放的孔隙造成环境介质进入涂层内部,降低其绝缘电阻;涂层内部存在的微孔在高频率电压载荷下易发生局部放电,产生气相离子刻蚀孔隙内壁;孔隙作为涂层的弱结合区域,降低了涂层的整体机械强度。因此,一方面在涂层制备过程中需保证其致密度,另一方面需封孔后处理填充涂层的开放孔。另外,涂层中的亚稳相降低了涂层的绝缘电阻,可通过加热处理使其转变为稳定相。

2.2.1 封孔处理

目前,热喷涂涂层封孔后处理主要包括化学气相沉积[52,53]、激光表面重熔[43,54]和封孔剂浸入填充孔隙[55]等方法。化学气相沉积要求基体具有较高温度,对基体自身组织影响大,不适合绝缘涂层后处理。激光表面重熔涂层一方面会造成基体局部过热,另一方面重熔后涂层会产生垂直于涂层表面的纵向裂纹,显著降低涂层的绝缘性能。封孔剂浸入因方法简单和易操作比较适合绝缘涂层的封孔处理。

浸入式封孔剂主要分为无机和有机封孔剂。无机封孔剂常用于高温场合提高涂层的机械耐磨性和抗腐蚀性介质渗入能力。常用的无机封孔剂有磷酸铝、硅酸钠、硅酸乙酯和各类溶胶凝胶等[30]。磷酸铝封孔剂在Al2O3与Cr2O3陶瓷涂层孔隙内与陶瓷相部分反应结合[56,57],且可以使涂层中残余拉应力转变成残余压应力,提高了陶瓷涂层的机械耐磨性[58]。但由于孔隙的填充,降低了涂层的应变容限,造成涂层热循环性能 ( 200 ~ 650 ℃交变 ) 退化[59]。如图12 所示,磷酸铝封孔涂层的电阻相对于未封孔涂层提高了两个数量级[59]。

图12 未封孔与不同P/Al 比封孔剂封孔Al2O3 涂层的电阻 [59]Fig.12 Electrical resistance of Al2O3 coatings for unsealed and different P/Al ratios sealers sealed [59]

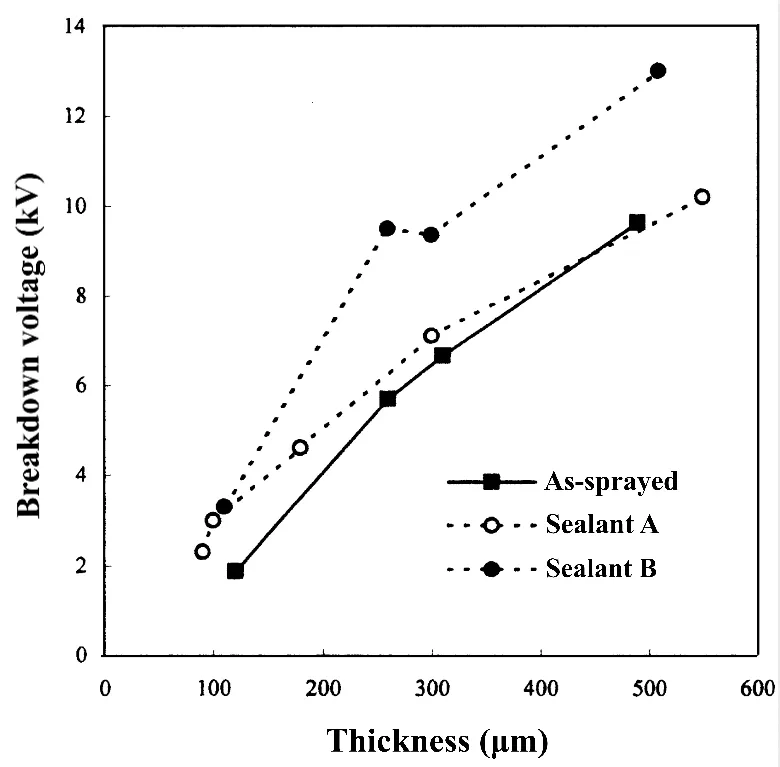

有机封孔剂一般用于提高涂层的耐腐蚀、耐磨损和绝缘[29]等性能。有机封孔剂一般分为单组分树脂和双组分复合树脂[55]。单组分封孔剂在涂层中一般通过加热、紫外光照射、高能辐照等方式固化;双组分封孔剂通过固化催化剂引起的交联反应固化成型。Kim 等采用环氧树脂和聚氨酯两种封孔剂对等离子喷涂Al2O3-13% TiO2涂层进行封孔处理,研究了封孔温度和时间对渗入深度( 荧光标识法检测 ) 的影响,发现适当增加封孔温度 ( 100℃ ) 可提高渗入深度。但聚氨酯基封孔剂在固化过程中产生气体阻碍了封孔剂的进一步渗入,降低了渗入深度[30]。封孔后涂层的击穿电压均有所提高 ( 图13 )。

图13 喷涂态与封孔后Al2O3-13%TiO2 涂层的击穿电压,其中A 为聚氨酯基封孔剂,B 为环氧树脂基封孔剂 [30]Fig.13 The breakdown voltage of as-sprayed and sealed Al2O3-13% TiO2 coatings, where A is polyurethane-based sealer and B is epoxy-based sealer [30]

封孔剂渗入涂层内部的主要作用力是毛细管压力[60],因此封孔剂的表面张力和粘度决定了其渗入的深度和速度。Knuuttila 等[55]发现封孔剂与Al2O3涂层的润湿角小于45°时,封孔剂的渗入能力较强。固化收缩率和与涂层的粘附性也是封孔剂的重要性质指标,决定了在孔隙中固化后的封孔剂是否能有效地阻挡环境介质的渗入。封孔剂的固化收缩率应越小越好,可以通过添加固体填料以降低封孔剂整体的固化收缩率。封孔剂固化后对水分子和氧气的渗透率应较低为好,以提高封孔涂层在长期使用环境中对不同湿度条件的适应能力。应用于绝缘涂层的封孔剂自身应有优良的介电性能,以保证封孔后涂层的整体绝缘性能。绝缘涂层在不同的温度范围内服役,因此要求有机封孔剂必须能在此温度区间内长期稳定。在封孔剂的固化过程中,会产生气体,造成涂层中未封孔部分气压较大,影响封孔剂的渗入,因此要求合理控制封孔剂在固化过程中的产气量[61]。由于绝缘涂层在多种湿度环境中应用,因此必须保证封孔剂具备疏水性能。

陶瓷涂层的浸入封孔方法有多种方式,比如低压封孔[54]、常压封孔[30]、高压封孔[60]等。应根据封孔零件的大小、所需封孔深度和封孔剂类型等因素选择封孔方式。低压封孔可以去除孔隙和裂纹中的水气和空气,降低封孔剂浸入的反向阻力,增加封孔深度。但低压压强必须高于液态封孔剂的饱和蒸汽压,防止封孔剂过度挥发。高压封孔主要用于与涂层材料润湿性较差的封孔剂,通过外加高压的方法促使封孔剂渗入涂层孔隙。常压封孔一般采用在涂层表面涂刷或浸渍 ( 超声辅助 ) 的方式,在大气压下利用封孔剂自身重力和毛细管压力等作用力浸入孔隙。相比于低压和高压封孔,常压封孔时封孔剂渗入深度较低,因此常压封孔所选封孔剂必须具有高的润湿性。此外,在封孔的过程中要注意保持封孔试样的表面干燥和清洁,且封孔过程中无外来异物污染封孔剂。而适当的加热可以降低封孔剂的动力粘度,增加与陶瓷涂层的润湿性,增加渗入深度[30]。

2.2.2 加热处理

热喷涂过程中熔融颗粒在沉积过程中快速冷却导致大量亚稳相产生。相比于热力学稳定相,亚稳相结构松散,离子电导和极化强度高,导致涂层的电阻率降低。此外,亚稳相的机械强度也更低,涂层的内聚强度和硬度较低。某些亚稳相对水分子的吸附性更强,高湿度环境中服役的涂层介电性能较低。为了提高涂层中稳定相的比例,一般通过相变点以上的加热处理使亚稳相转化为稳定相。

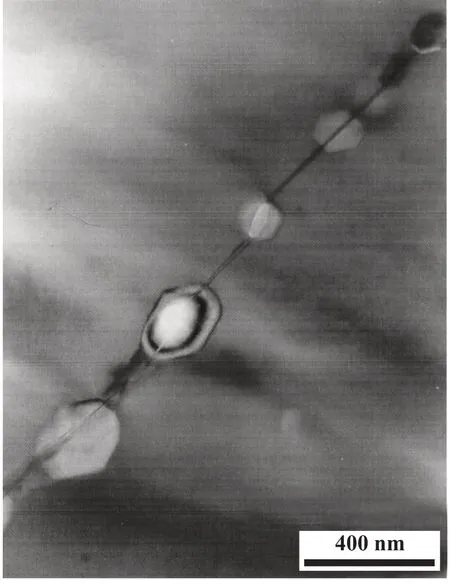

等离子喷涂Al2O3涂层主要由γ相和α相组成。γ 相向α 相转变的起始温度在1000 ~ 1100 ℃,但转变缓慢,因此提高加热温度可实现快速转变。Gao 等[15]对涂层进行1300 ℃、20 min 的加热处理,随后随炉冷却至室温。XRD 结果表明γ 相完全转变为α 相,涂层的介电常数升高,但由于相变收缩涂层的孔隙率略有增加。Damani 等[19]系统研究了Al2O3的相变机制,发现相变为连续的有序无序转变过程,且由于γ 相柱状晶的纵向收缩大于横向收缩 ( 相差60% ),在柱状晶界面处产生连续的孔隙和位错网络 ( 图14 ),导致扁平粒子界面结合减弱。在高温下,γ 相先经过有序无序转变为中间δ 相,随后形成高度有序化的孪晶α 相[62]。

图14 等离子喷涂Al2O3 涂层相转变后扁平粒子内柱状晶间的刻面状孔隙及连接位错线 [62]Fig.14 Faced pores and interconnnected dislocation lines between columnar grains in flat particles after phase transition of the plasma spray Al2O3 coating [62]

3 绝缘涂层的介电性能研究现状

热喷涂绝缘涂层具有特殊的微观结构,因此表现出特别的介电性能。认识其介电性能表现的微观机制至关重要。下面对绝缘涂层的击穿、电阻、极化特性以及介电性能的环境衰减性等方面进行分类论述。

3.1 击穿特性

绝缘涂层的击穿强度是击穿电压与涂层厚度的比值,可以反映出涂层的耐压极限,其数值与升压方式、测试电极结构、周围环境等因素密切相关[48],因此需要规范其测试方法。闪络和电晕放电是在测试过程中易出现的干扰因素,可通过在涂层表面制备金属电极、浸入变压器油等方式加以避免[48]。升压方式也会对击穿强度产生影响,采用连续升压测得的击穿强度大于阶梯升压方式,这是由于阶梯升压过程中更长时间的电载荷对涂层产生了不可逆电损伤[25]。

击穿强度的测试数据具有很大的分散性,需用统计的方法进行数据处理。在可靠性与失效分析中,常用韦伯分布进行寿命试验数据的处理。研究者利用基于最弱连接失效模型[63]的韦伯分布进行绝缘涂层击穿强度的数据分析[64,65]。公式 ( 1 )是击穿可能性P与所测击穿强度Eb之间的关系。通过拟合计算可以得到E0( 比例参数,63.2%击穿可能性对应的击穿强度 ) 与m ( 形状参数,可评价击穿强度的分布范围大小 ) ,进而比较不同试样的击穿强度和分散性差别[66]。

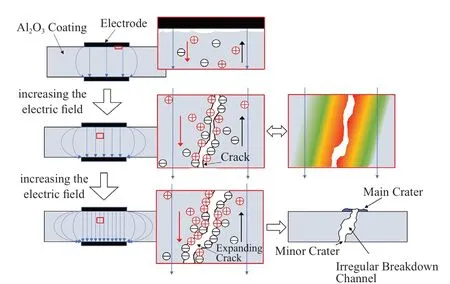

在击穿前期,绝缘涂层内部孔隙产生局部放电,产生的高能粒子轰击陶瓷基体,随着电压水平逐步上升,不同孔隙间形成贯通导电通道造成击穿。因此绝缘涂层内部与表面的孔隙分布、取向及含量等因素强烈影响涂层的击穿强度。Niittymaki 等[25]发现高孔隙率涂层的击穿强度较低;Zhang 等[64]系统研究了烧结氧化铝表面和内部孔隙对击穿强度的影响规律,发现表面缺陷处电场集中易优先放电击穿,随后击穿通道扩展进入内部导致整体击穿,在样品薄弱区域的预击穿是导致整体失效的起因。因此,对绝缘涂层封孔处理减小了其预击穿可能性,将提高涂层整体的击穿强度[30]。图15 为涂层中的纵向裂纹作为电荷转移和物质传输通道的示意图,由图可以看出,纵向裂纹显著降低了其击穿强度[7]。另有学者研究了分形枝晶[67]、界面密度[68]等因素对涂层击穿强度的影响。总之,电荷捕获位点 ( 如界面、晶间相、非晶区 ) 的含量越高,越利于提高涂层的击穿强度[69]。

图15 纵向裂纹导致的介电击穿示意图[7]Fig.15 Schematic diagram of dielectric breakdown due to longitudinal cracks [7]

3.2 电阻特性

涂层的绝缘电阻与其内部缺陷种类、含量、亚稳相含量以及环境温湿度相关。一般用体积电阻率、表面电阻率和吸收比等参数评价其电阻特性。绝缘电阻的测试往往受到表面电流及其他杂散电流的干扰,而图16 所示的三电极测试系统可以避免这种影响[70,71]。在测量体积电阻率时,外部环形电极3 为保护电极;而测量表面电阻率时,对电极1 为保护电极。

图16 三电极测试系统,其中1 为对电极,2 为绝缘涂层,3 为保护电极,4 为工作电极 [70]Fig.16 Three-electrode test system, where 1 is the counter electrode, 2 is the insulating coating, 3 is the protective electrode, and 4 is the working electrode [70]

电荷“吸收”是多层介质绝缘电阻测量时常见的现象,表现为绝缘两端加直流电压后电流逐步减小至稳定,在此过程中试样“吸收”电荷。热喷涂绝缘涂层由大量的沉积粒子堆叠而成,存在大量的界面和缺陷,在加电压后存在明显的吸收现象,因此需要加长测试时间以获得稳定的绝缘电阻数据。可以用吸收比 ( 加电压后15 s 的绝缘电阻和60 s 时的绝缘电阻的比值 ) 评价其“吸收”程度[72],在绝缘涂层受潮后其吸收比会显著降低。

陶瓷涂层相比于烧结陶瓷,其内部为晶体与非晶体的组合。非晶区域具有更低的电阻率,因此绝缘涂层的整体电阻率较低[34]。Niittymaki 等发现陶瓷涂层在低场强 ( <0.5 V/μm ) 下的电导符合欧姆定律,即电流密度与场强成正比;而更高场强下表现出强烈非欧姆行为,但不遵循晶体陶瓷的空间电荷限制电流机制,其内部晶体与非晶区域的电导率差异引起了电场分布的不均匀性,同时存在的界面、缺陷等不同级别空间电荷捕获位点,导致了在不同场强下电导行为表现呈现连续变化的态势[25,36,37]。

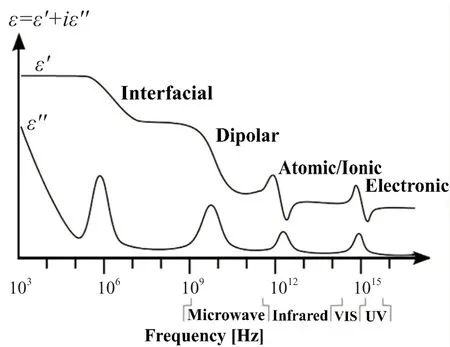

3.3 极化特性

电介质的极化是由外电场作用下电介质内部束缚电荷的局部定向移动造成的,是对外加电场的感应。根据极化机制不同,一般可分为电子式极化、离子式极化、偶极子极化、界面极化、空间电荷极化以及热离子松弛极化等类型[72]。每种极化方式均有其特定的发生频率区间 ( 图17 ),因此频谱测量有助于理解电介质内部发生的主导极化类型。热喷涂绝缘涂层大多为离子型电介质,同时涂层内部的孔隙、界面、非晶等结构特征,使其同时存在多种极化类型。在低频 ( <3000 Hz )下,涂层内部主要发生界面极化和空间电荷极化。随着频率升高,以上两种极化类型被逐渐抑制,离子极化占据主导。

图17 固体电介质的介电频谱 [73]Fig.17 The dielectric spectrum of a solid dielectric [73]

一般用相对介电常数 (εr) 表征电介质的极化能力,介电常数值大表示电介质在外电场作用下极化强度大。相对介电常数可通过平行板电容器和真空电容器的电容测试得到。绝缘涂层在交变电压作用下会产生损耗 ( 用损耗因子tanδ表示 ),其中包括电导损耗和极化损耗。极化损耗产生的直接原因是弛豫。弛豫是系统中微观粒子由于相互作用而交换能量,最后达到稳定分布的过程[72]。因此,必须降低涂层损耗产热与提高散热强度,避免热击穿发生。

相对于烧结陶瓷,热喷涂陶瓷涂层由于较高的亚稳相含量[12,27]和界面密度[36]特别在低频时其相对介电常数和损耗因子更高。随着电压频率逐步升高,陶瓷涂层的相对介电常数和损耗因子逐渐降低至稳定值,说明低频下涂层的界面极化和空间电荷极化占据主导作用,引起的损耗产热较高,频率升高至约100 Hz 后被抑制[38]。

3.4 介电性能的环境衰减性

环境因素 ( 如温度、湿度、机械载荷等 ) 均会对绝缘涂层的介电性能产生影响。温度升高会导致离子电导增加,弛豫时间变短,引起电阻率降低和低频介电常数增大。在高湿度环境中,水分子吸附聚集在涂层缺陷内壁,形成高导电层。特别是涂层内部存在的纵向裂纹和开放孔隙,可以作为水的毛细凝聚和扩散通道。水分子是极性分子,在外电场作用下发生偶极子转向极化,增大了涂层的离子电导和极化强度。机械载荷会破坏涂层的结构完整性,产生的裂纹损伤降低涂层的整体介电性能。

Niittymaki 等发现测试环境温度 ( 20~60℃ ) 和相对湿度 ( 20~45% RH ) 的升高均会导致MgAl2O4尖晶石涂层的体积电阻率下降和相对介电常数升高,特别是对高孔隙率涂层更为明显[38,47]。Ulianitsky 等将涂层中吸附水分子的孔隙内壁等效为贯通纳米通道 ( 直径1~10 nm ),建立了涂层吸附水模型[51]。Toma 等发现涂层电阻率随湿度增大的衰减程度与其孔隙率和亚稳相含量相关,低孔隙率和高α-Al2O3含量涂层的介电性能对湿度的敏感度低[18]。

4 结论

从绝缘涂层材料、制备工艺、后处理工艺以及介电性能研究等方面综合分析了现有热喷涂陶瓷绝缘涂层的研究现状。但绝缘涂层在实际应用中出现的失效问题尚需系统研究。主要包括:

( 1 ) 引起绝缘涂层在特定的服役环境中的失效因素 ( 如温度交变、震动冲击载荷等 ) 对涂层机械与介电性能的弱化作用。

( 2 ) 热喷涂作为特种工艺过程所带给涂层的丰富微观层次结构与传统烧结陶瓷块体材料的微观结构差别较大,由此造成的材料介电性能的差异。

( 3 ) 涂层在交变电压下的局部放电特性及其对涂层介电性能的弱化机制。

( 4 ) 绝缘涂层的封孔处理中封孔剂类型、封孔方式对涂层力学及介电性能的影响。

为此,未来需要从以上几个方面开展相关研究,以促进热喷涂陶瓷绝缘涂层进一步应用。