锂电池正极材料烧结用匣钵防护涂层制备与性能研究

2024-01-03马沛莹韩日飞张鑫彭浩然

马沛莹,韩日飞*,张鑫 ,彭浩然

( 1.北矿新材科技有限公司,北京 102206;2.北京市工业部件表面强化与修复工程技术研究中心,北京 102206;3.特种涂层材料与技术北京市重点实验室,北京 102206 )

0 引言

锂离子电池是一种现代化、高效能的能量储存技术,已经成为我们日常生活和工业领域中不可或缺的一部分。它的重要性不仅体现在电动汽车、移动设备和可再生能源存储系统上,也在迅速发展的智能家居、医疗设备和航空航天技术中扮演着至关重要的角色。作为一种重要的二次电池,锂离子电池具有高能量密度、长寿命、轻量化和环保等诸多优点。锂离子电池正极材料是锂电池的重要组成部分,在锂离子电池充放电过程中,伴随着锂离子在正极材料中的脱嵌[1]。根据除锂外金属离子数量,锂离子电池正极材料可分为一元正极材料、二元正极材料和三元正极材料。其中三元体系正极材料凭借不仅具有高能量密度和优异的循环性能,同时还具有高电导率和快速充放电能力等优点[2-4],成为了目前制备锂离子电池的主要正极材料。锂离子电池正极材料的制备方法主要有共沉淀法、溶胶-凝胶法和固相合成法等[5-7]。其中固相合成法是将金属氧化物或碳酸盐粉末混合后,进行高温煅烧形成目标产物[8],该方法得到的粉体粒度均匀,且成本低廉,效率显著,因此广泛用于制备锂离子电池正极材料。制备锂离子电池正极材料需要高温烧结过程来得到最终目标材料,目前商业上通常使用匣钵作为容器盛装前驱体或反应原料,置于高温炉膛进行高温烧结来得到锂离子电池正极材料[9,10]。

根据合成匣钵材料的种类不同,匣钵可以分为莫来石匣钵、堇青石匣钵、刚玉匣钵和复合匣钵几类[11,12]。莫来石匣钵是由莫来石陶瓷材料 ( SiO2-Al2O3) 制成,莫来石具有良好的耐高温性能和热稳定性,能够承受高温煅烧的过程,保证电极材料在制备过程中的质量和稳定性。堇青石匣钵采用堇青石陶瓷材料 ( 2MgO·2Al2O3·5SiO2)制成,堇青石具有优异的热稳定性和耐蚀性能,适用于高温下的工艺需求,可确保电极材料的制备过程不受材料的影响[13,14]。对于莫来石匣钵和堇青石匣钵这种天然石材匣钵,一种常见的防护方式是使用聚合物涂层、硅化物涂层、氧化物涂层以及密封烧结等方式进行表面封闭。这类涂层防护可以防止电池中的电解质渗透到匣钵表面,减少电池内部化学反应对匣钵的腐蚀作用。密封烧结是通过烧结等方式,使匣钵表面更加致密,减少孔隙和微裂纹的存在,提高其耐腐蚀性。刚玉匣钵则是由刚玉陶瓷材料 ( Al2O3) 制成,具有极高的耐高温性能和硬度,能够承受极端的高温烧结条件,适用于制备要求更高的电极材料。刚玉匣钵作为一种高硬度的陶瓷材料,一般情况下,不需要额外的涂层防护,其本身的材料性能已经足够防腐蚀。但在高腐蚀性环境、长时间高温高压等特殊环境下,也可以选择选择耐蚀性较高的金属包覆进行防蚀处理[15,16]。复合匣钵通常是由不同的材料层叠组成,例如由碳纤维增强聚合物和金属层组成,它可以发挥不同材料的优点,从而满足特定的性能需求[15,17]。在制备过程中,可以通过合理设计和优化材料层组合,使复合匣钵具有更好的抗腐蚀性能。如在各层级之间添加陶瓷层,可以提高复合匣钵的耐腐蚀性和耐久性;也可以采用磷酸化、氧化或其他涂层技术,对复合匣钵的表面进行防腐蚀处理。

随着目前锂离子电池生产规模的不断扩大,需要消耗数量可观的匣钵容器,而普通匣钵较短的使用寿命以及对烧结产物质量的影响,会造成较高的成本投入与较低的良品率[17]。因为在烧结物料过程中,匣钵会与物料发生化学反应,进而造成匣钵表面结构发生变化,同时由于高温下伴随的液态物料向内渗入以及高温应力等机械作用,匣钵在使用过程中会发生起皱、剥落、开裂等失效现象,从而导致无法继续使用[18,19]。此外物料在烧结过程中会在匣钵表面发生粘附,随着使用次数增加,粘附现象会愈加严重,会造成物料浪费和产物杂质含量增加。以承烧锂离子电池正极材料的匣钵为例,日本和德国生产的匣钵使用次数约为35-40 次,中国和韩国仅为30 ~ 40 次[20]。因此在匣钵内部表面制备具有优异耐高温、抗侵蚀、防粘附的防护涂层,可以有效提高匣钵的使用寿命以及物料质量,可以为锂离子电池正极材料制备降低可观的成本。氧化铝材料具有良好的耐高温、耐蚀性,本实验选用氧化铝 ( Al2O3)作为防护涂层材料,采用等离子热喷涂技术在匣钵( 莫来石-堇青石 ) 内表面制备了均匀致密的涂层,通过盛装反应物料进行高温烧结试验,对涂层的防护性能进行了研究与分析。

1 试验

1.1 涂层制备

喷涂材料使用氧化铝 ( 北矿新材科技有限公司,KF-243 ) ,用等离子喷枪 ( GTV,F6 ) 进行涂层制备。首先利用压缩空气对匣钵 ( 莫来石-堇青石 ) 内部进行清洁,随后使用等离子焰流对匣钵内部进行2 次预热处理,最后进行氧化铝涂层喷涂,喷涂参数见表1。

表1 氧化铝涂层喷涂参数Table 1 Spraying parameters for aluminum oxide coating

1.2 物料烧结考核试验

将三元锂电正极材料反应物料 ( LiCO3、NiO、Co3O4、Mn(OH)3) 装入所制备涂覆氧化铝涂层匣钵内,将匣钵放置于炉中以8 ℃/min 升温至950 ℃保温12 h,随炉降至室温后将反应产物倒出,为1 次物料烧结考核,将上述过程进行50次循环。

1.3 样品表征

将匣钵切割为小块体,用环氧树脂进行镶嵌、打磨、抛光,使用扫描电子显微镜 ( SU-5000,Hitachi ) 观察样品表面与截面微观形貌,使用扫描电镜配备的能量色散X 射线光谱仪对其化学元素分布状况进行分析,使用X 射线衍射仪( D8 ADVANCE, BRUKER ) 对50次烧结考核后匣钵表面进行物相分析。

2 结果及分析

2.1 喷涂态氧化铝涂层结构与形貌

图1 所示为无涂层匣钵与喷涂Al2O3涂层匣钵的表面及截面SEM 图像。从图1 (a)可以看出,匣钵是由尺寸不一的莫来石、堇青石等陶瓷颗粒压制而成,其内部呈疏松多孔结构。从图1 (b) 可以看出,匣钵表面陶瓷颗粒之间存在大量孔洞及裂纹。从图1 (c) 可以看出,Al2O3涂层与匣钵结合紧密,涂层厚度均匀,约为80 μm,且涂层内部呈致密结构。从图1 (d) 可以看出,氧化铝颗粒熔化良好,熔化颗粒呈光滑扁平状,冷却后的颗粒扁平相互堆叠搭接,表面无明显孔洞、裂纹等缺陷。

图1 匣钵表面及截面SEM 图:(a) 无涂层匣钵截面;(b) 无涂层匣钵表面;(c) 喷涂Al2O3 涂层匣钵截面; (d) 喷涂Al2O3 涂层匣钵表面Fig.1 SEM images of the surface and cross-section of the saggar: (a) cross section of the uncoated saggar, (b) uncoated sagger cross-section surface, (c) spraying Al2O3 coating on saggar cross-section, (d) spray Al2O3 coating on the surface of the saggar

2.2 烧结考核后样品结构与形貌

图2 所示为喷涂Al2O3涂层匣钵及进行10 次与50次烧结考核后宏观照片。从图2 (a) 可以看出,喷涂Al2O3涂层宏观下呈白色,与Al2O3粉末原料颜色一致,同时涂层表面无肉眼可见裂纹、剥落、杂质等缺陷。从图2 (b) 可以看出,匣钵经过10次烧结考核后,其底部颜色由白色转变为淡黄色,同时存在少许微小黑色斑点,但不存在物料大面积沾附现象,且表面无明显裂纹、剥落等缺陷产生。从图2 (c) 可以看出,匣钵经过50 次烧结考核后,其底部整体呈现淡黄色,仅存在少许微小黑色斑点,无物料大面积沾附情况出现,但表面出现局部肉眼可见的微小裂纹。

图2 喷涂Al2O3 涂层匣钵宏观照片:(a)原始;(b) 10 次烧结考核后;(c) 50 次烧结考核后Fig.2 Macroscopic photos of Al2O3 coated saggar: (a) original, (b) after 10 times sintering test, (c) after 50 times sintering test

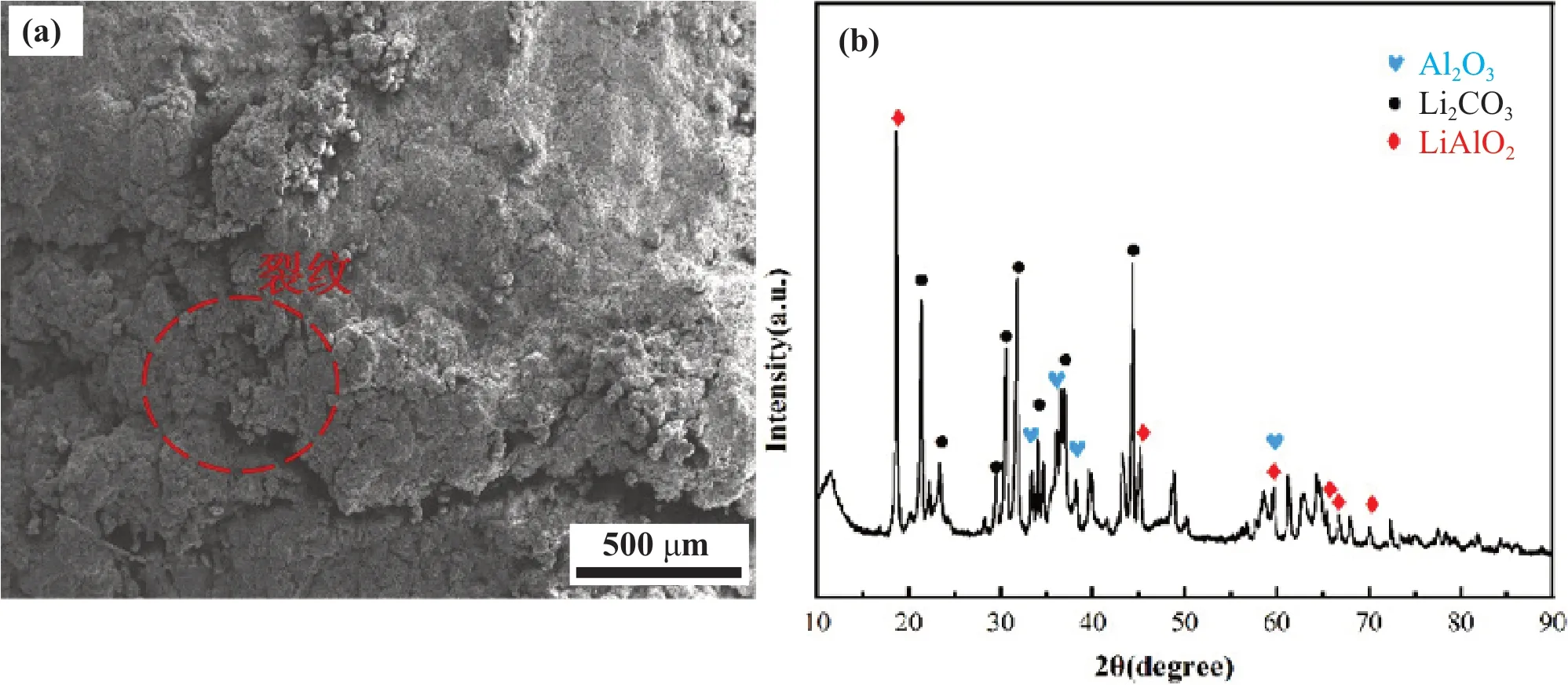

为探究50 次烧结考核后匣钵表面及截面状态,采用SEM、EDS 及XRD 对其表面进行了分析,结果如图3、图4 所示。从图3 (a) 可以看出,匣钵经过50 次烧结考核后,其表面产生了不规则微小裂纹。从图3 (b) XRD 图谱中可以看到,匣钵表面存在LiAlO2、Al2O3、LiCO3等物质,匣钵表面层形成了LiAlO2材料,同时存在极少量锂离子电池的烧结产物。

图3 50 次烧结考核后匣钵表面SEM ( 图(a) ) 及XRD ( 图(b) )Fig.3 SEM images (a) and XRD patterns (b) of the surface of the saggar after 50 sintering assessments

图4 50 次烧结考核后匣钵底部表面高倍数SEM 图及对应的EDS 图像:(a) 高倍数SEM;(b) Al; (c )O; (d) Mn; (e) NiFig.4 High magnification SEM images and corresponding EDS images of the bottom surface of the saggar after 50 sintering assessments: (a) high magnification SEM, images (b) Al, (c) O, (d) Mn, (e) Ni

从图4 (a) 中可以看出, 匣钵经过50 次烧结考核后表面结构发生了变化,与喷涂态涂层( 图1 (d) ) 典型颗粒熔化状不同,其表面呈类球形颗粒相互烧结状,且表面形成微观坑洞,同时顶部存在直径为1 ~ 5 μm的球形颗粒。从图4 (b) - 4 (e) 可以看出,顶部小的球形颗粒包含Ni 与Mn 元素,其余区域则包含Al 和O 元素。从图3 ( b ) 可以看到,匣钵表面存在LiAlO2、Al2O3、LiCO3等物质。结合元素面扫结果可知,匣钵表面层形成了LiAlO2材料,同时存在极少量锂离子电池的烧结物料原料与产物。

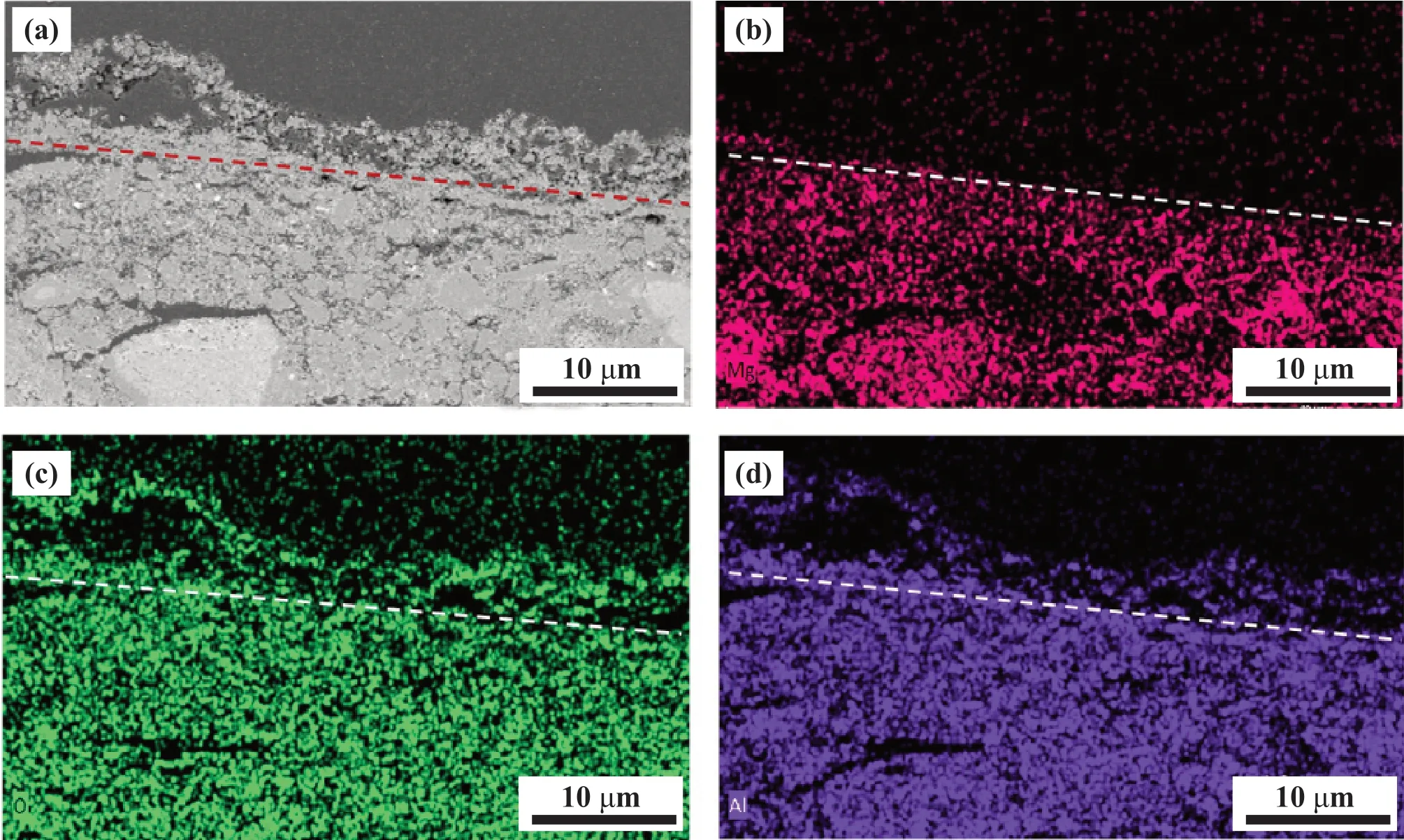

图5 所示为50 次烧结考核后匣钵截面SEM图及其对应的EDS 图。从图5 (a) 中可以看出,经过50 次烧结考核后,匣钵只在最外层生成了一层较为疏松LiAlO2。从图5 (b) - 5 (d) 中可以看出,疏松LiAlO2的下层仍为与匣钵基体结合紧密的Al2O3涂层,同时可以看出其微观裂纹只存在于LiAlO2层,并未扩展到Al2O3涂层。对比图6中无防护匣钵的低倍显微结构图[18],可以发现其在24 次烧结考核后产生了大量横向大裂纹,上下部结合很弱,容易剥落。本试验所制备的致密Al2O3涂层,在50 次烧结考核中对匣钵基体起到了良好的耐腐蚀防护效果。

图5 50 次烧结考核后的防护匣钵截面高倍数SEM 图及对应的EDS 图:(a) SEM 图; (b) Mg;(c) O;(d) AlFig.5 High magnification SEM image and corresponding EDS images of the protective sagger cross-section after 50 sintering assessments: (a) SEM image; (b) Mg; (c) O; (d) Al

图6 无防护匣钵在24 次烧结考核后的低倍显微结构图Fig.6 Low magnification microstructure diagram of unprotected sagger after 24 sintering assessments

2.3 氧化铝涂层腐蚀机制分析

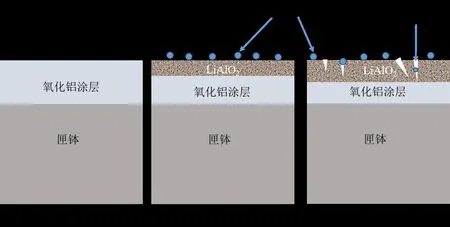

基于上述试验结果,对喷涂氧化铝涂层匣钵锂离子正极材料烧结腐蚀机制进行分析。图7 所示为匣钵表面腐蚀机制示意图,对于喷涂态氧化铝涂层,表面呈致密结构,在腐蚀前期可以有效抵制物料对匣钵基体的腐蚀,涂层表面呈现较为完整的结构。随着烧结试验的进行,氧化铝涂层的顶部与烧结物料反应,在外表面生成了LiAlO2腐蚀层,前期生成的腐蚀层较薄,匣钵宏观表面仍呈较为完整状态。随着烧结试验的进行,LiAlO2腐蚀层的厚度逐渐增厚,且腐蚀层内部出现微观裂纹,但其下层仍为致密的氧化铝涂层,氧化铝涂层有效地抵制了表面微观裂纹向匣钵的扩展,同时阻止了烧结物料对匣钵的直接作用,对匣钵基体起到了良好的防护效果。

图7 匣钵表面氧化铝涂层腐蚀机制示意图:(a) 原始涂层;(b) 前期涂层;(c) 后期涂层Fig.7 The schematic diagram of the corrosion mechanism of the Al2O3 coating on the saggar:(a) original coating, (b) pre coating, (c) post coating.

3 结论

(1)采用等离子喷涂技术,在钵体内表面制备了均匀致密的氧化铝涂层,经过 50 次电池正极材料烧结试验,匣钵没有发生剥落与开裂等失效现象。

(2)在烧结过程中,匣钵底部表面生成了腐蚀层,其下层仍为结构保持良好的致密氧化铝层,阻止了物料对匣钵的直接破坏,有效的提高了匣钵的使用寿命;钾电材料仅微量附着于腐蚀层裂缝处,涂层整体表现出优异的防物料黏附作用。