碳纳米管增强铜铬基复合材料的制备及其性能研究

2024-01-03朱晓宇梁雨苏李文泽

朱晓宇, 梁雨苏, 李文泽

(1.沈阳化工大学 理学院, 辽宁 沈阳 110142;2.北方华锦化学工业集团有限公司 安全环保部, 辽宁 盘锦 124021)

碳纳米管(CNT)是由石墨烯片层结构卷积形成的准一维纳米材料,具有极高的强度(≈30 GPa)和刚度(≈1 TPa),良好的导电、导热性能,低密度以及自润滑等特性,与金属复合后可获得综合性能优异的复合材料[1-3].然而,CNT自身易于团聚形成团簇,难以均匀分散到金属基体中,无法发挥其优良性能,而且CNT与金属基体间弱的界面浸润性也使得界面结合强度较低,大大影响了复合材料的力学和电学性能.如何使CNT均匀地分散到金属基体中,且能保持良好的界面结合是得到高性能CNT增强金属基复合材料的关键[4-9].

铜和铜合金具有优良的导电性与热导率,还具有良好的可塑性,但其在室温下的强度和耐磨性不足,大大限制了其应用[10].将CNT添加到铜基体中,有望得到强度高、耐磨性强、导电性良好等综合性能优异的铜基复合材料[11-16].目前制备CNT增强铜基复合材料(CNT/Cu)最常用的方法是基于高能球磨的粉末冶金法[17-20],但是高能球磨常常会造成CNT结构损伤,不利于高性能复合材料的获取.本文考虑到纯铜基体较软,因而选择具有较高强度的铜铬合金为基体.首先对铜铬合金粉末表面进行亲水处理,然后采用溶液辅助分散方法使CNT均匀吸附在铜铬合金表面,实现CNT的均匀分散,再通过粉末冶金工艺制备得到了CNT增强铜铬(CNT/Cu-Cr)复合材料,对其形貌组织进行了扫描电镜观察,并测试了材料的力学和电学性能.

1 试验部分

1.1 药品、试剂与仪器

实验原始材料为经酸处理后带羧基官能团的CNT(中国科学院成都有机所)以及含铬1%、2%和3%(质量分数)的片状铜铬合金粉(北京兴荣源科技有限公司),单个CNT的平均长度在0.5~2 μm之间,外径在30~50 μm之间.

十二烷基苯磺酸钠、聚乙烯醇、油酸基胺乙基咪唑啉、油酸基酰胺乙基咪唑啉均为分析纯,国药化学试剂公司.油酸基胺乙基咪唑啉、油酸基酰胺乙基咪唑啉的分子结构式如图1所示.

图1 咪唑啉的分子结构式

FS-450N超声波处理器,上海生析超声仪器有限公司;ATR3110拉曼光谱仪,奥谱天成光电有限公司;200MAT Zeiss金相显微镜,德国蔡司公司;Apreo场发射扫描电镜、Talos透射电镜,赛默飞世尔科技有限公司;Instron5982万能试验机,英斯特朗试验设备贸易有限公司;MPX-2000销盘式摩擦磨损试验机,济南华兴试验设备有限公司.

1.2 碳纳米管增强铜铬(CNT/Cu-Cr)复合材料的制备

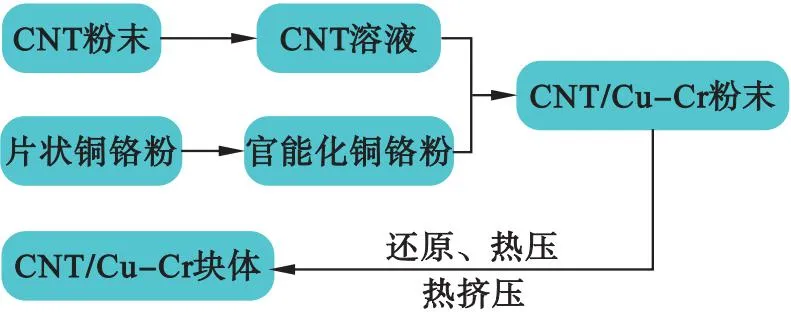

CNT/Cu-Cr复合材料采用湿法分散——粉末冶金工艺路线制备,具体流程见图2.采用超声波分散仪将羧基官能化的CNT分散到质量分数为1.5%的阴离子活性剂十二烷基苯磺酸钠的水溶液中制备5 g/L的CNT分散液,将100g片状铜铬粉经咪唑啉亲水处理得到具有高亲水活性的官能化片状铜铬粉,在机械搅拌的作用下,将官能化片状铜铬粉加入到80 mL CNT分散液中,使其表面吸附CNT,通过过滤漂洗得到CNT/Cu-Cr复合材料粉末.将获得的复合材料粉末经氢气热还原(673 K),在真空热压(1 273 K)下保温2 h得到热压锭,再经过热挤压(873 K,挤压比10∶1)得到CNT/Cu-Cr复合材料.

图2 CNT/Cu-Cr复合材料制备流程

在万能试验机上进行力学性能测试的应变速率为10-3S-1,采用涡流法测定材料块体的电阻率,测试试样尺寸为φ28 mm×4 mm.

1.3 CNT水分散液的制备优化

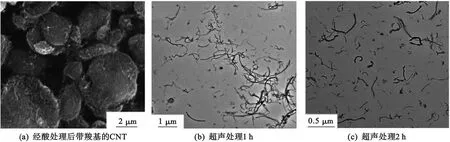

初始经酸处理后带羧基的CNT为团聚状球形颗粒,直径在1~4 μm之间,其粉末形貌如图3(a)所示.图3(b)和图3(c)为超声波处理不同时间CNT的形貌及分散情况.可以看出超声波处理可有效分散CNT,仅经过1 h超声波处理即可使大部分CNT团聚消失,分散到阴离子活性剂的水溶液中.延长到2 h后,CNT已完全以单根的形式分散于溶液中,但CNT的长度短化明显.

图3 CNT的分散情况

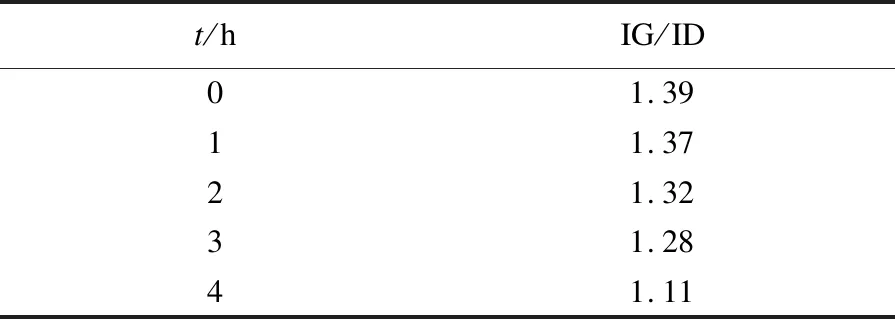

表1为CNT超声不同时间的拉曼光谱IG/ID结果.IG/ID值越小,表明CNT表面结构损伤越大.可以看出,随着超声波时间的延长,CNT的损伤逐渐变大.综合考虑CNT的分散、长度以及结构损伤结果来看,最优的超声分散时间应为2 h,既可以保持单根分散,又能保持较长的长度、较小的损伤.

表1 CNT超声不同时间的拉曼光谱IG/ID值

1.4 片状铜铬粉表面处理工艺优化

片状铜铬粉表面本身不含官能团,并不能使CNT吸附到铜铬粉表面,需要对片状铜铬粉进行一定的亲水官能化处理才能使其吸附CNT.对片状铜铬粉进行三种不同工艺的处理:(1) 对片状铜铬粉进行聚乙烯醇处理;(2) 对片状铜铬粉先用含较少亲水基团的油酸基胺乙基咪唑啉处理,再用聚乙烯醇处理;(3) 对片状铜铬粉先用含较多亲水基团的油酸基酰胺乙基咪唑啉处理,再用聚乙烯醇处理.工艺(1)的步骤为:将100 g片状铜铬粉与500 mL质量分数为3%的聚乙烯醇溶液搅拌混合1 h,然后过滤、漂洗、抽滤、真空干燥;工艺(2)和(3)的步骤为:将100 g铜铬粉与250 mL质量分数为2%的咪唑啉溶液搅拌混合1 h,抽滤、室温下自然干燥,再与500 mL质量分数为3%的聚乙烯醇溶液搅拌混合1 h,过滤、漂洗、抽滤、真空干燥.咪唑啉作为铜的常用防锈缓蚀剂,其分子结构中的五元杂环与铜亲合力强,容易吸附在铜铬粉表面,并在后续处理中与聚乙烯醇通过氢键结合.聚乙烯醇碳链上的羟基(—OH)易于同CNT表面的羧基(—COOH)形成氢键,从而使CNT吸附到片状铜铬粉表面.

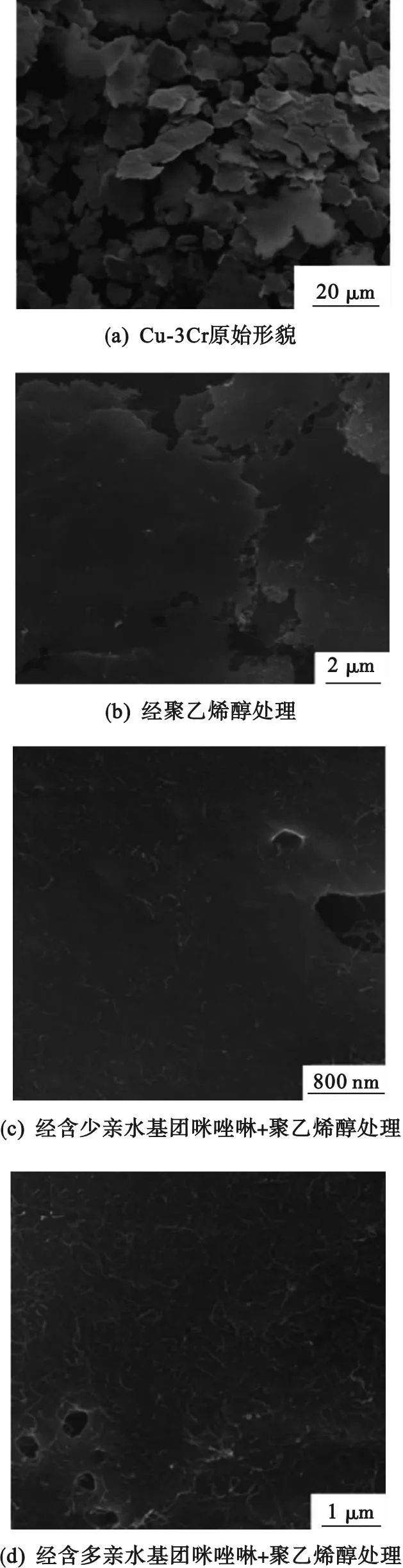

以含铬3%的片状铜铬粉基体(Cu-3Cr)为例,经不同工艺处理后制备的CNT/Cu-3Cr的SEM图如图4所示.

图4 Cr-3Cr经不同工艺处理后制备的CNT/Cu-3Cr的SEM图

初始的粉末形貌如图4(a)所示,片状铜铬粉平均直径约10 μm,厚度约500 nm.三种不同工艺处理后CNT/Cu-Cr复合材料粉末的SEM图如图4(b)—(d)所示.由图4(b)可以看出,大部分片状铜铬粉表面均未能吸附CNT,说明对片状铜铬粉仅采用聚乙烯醇处理并不能使其良好地吸附CNT.由图4(c)和(d)可以看出:先采用咪唑啉进行缓蚀处理再进行聚乙烯醇处理的铜铬粉能良好地吸附CNT;咪唑啉缓蚀剂中所含的亲水基团较少时,即采用油酸基胺乙基咪唑啉处理时,CNT吸附量较小,而且在用水漂洗后会出现脱吸附现象;采用含较多亲水基团咪唑啉,即油酸基酰胺乙基咪唑啉处理的情况下,片状铜铬粉吸附CNT较多,吸附也较强,即使用水漂洗也不会使CNT脱吸附.这表明缓蚀剂的亲水基团可有效加强聚乙烯醇在片状铜铬粉上的粘附,从而通过聚乙烯醇与CNT表面的羧基之间的氢键作用,加强CNT在其表面的吸附量与吸附力.综上所述,选择第三种工艺,即先采用油酸基酰胺乙基咪唑啉,再用聚乙烯醇来处理片状铜铬粉,最终制得的CNT/Cu-3Cr复合材料中CNT的质量分数为0.4%,体积分数为2%,将其命名为2% CNT/Cu-3Cr.

2 结果与讨论

2.1 CNT/Cu-Cr复合材料的微观组织

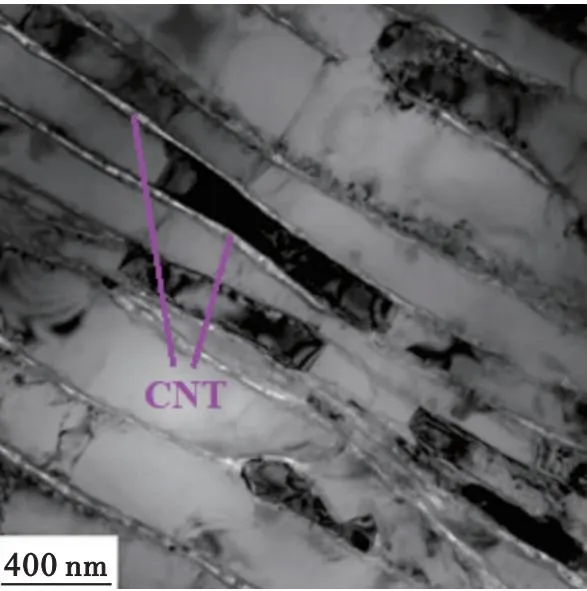

图5为制备得到的2% CNT/Cu-3Cr复合材料块体的CNT分布情况.

图5 2% CNT/Cu-3Cr复合材料的CNT分布情况

从整体微观形貌来看,未发现界面存在空洞等宏观缺陷.CNT大部分都均匀单根地分散在拉长状的铜晶粒边界上,而且呈现出明显的取向性.CNT的长度也较长,保持在500 nm以上.

2.2 CNT/Cu-Cr复合材料的性能

2.2.1 CNT体积分数对复合材料性能的影响

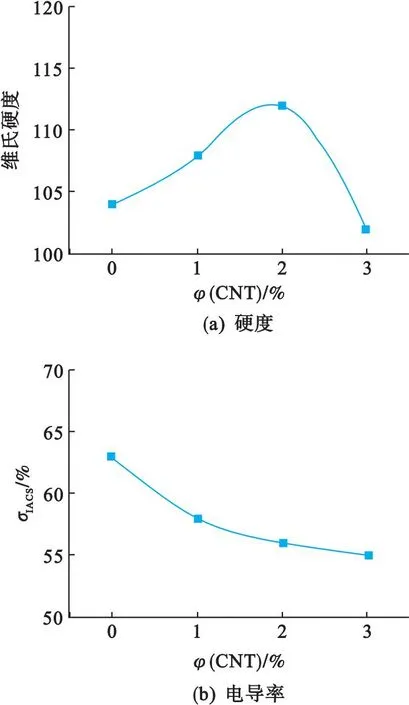

图6为不同CNT体积分数下CNT/Cu-3Cr复合材料的硬度和电导率.

图6 CNT体积分数对热压态CNT/Cu-3Cr复合材料性能的影响

随着CNT的体积分数从0增加到2%,热压态复合材料的硬度缓慢提高,但继续增加CNT含量到3%后,复合材料的硬度开始下降,甚至低于母材.这可能是由于CNT含量过高时,CNT大量分布于片状铜铬粉表面,从而使得铜铬粉之间难以通过热压烧结形成有效地结合,因此引起复合材料硬度的下降.随着CNT含量的增加,复合材料的电导率缓慢下降.这主要是由于CNT本身电导率并不高,而且存在一定含量的半导体性的CNT,因而CNT含量增加电导率却逐步下降.

2.2.2 Cr质量分数对复合材料性能的影响

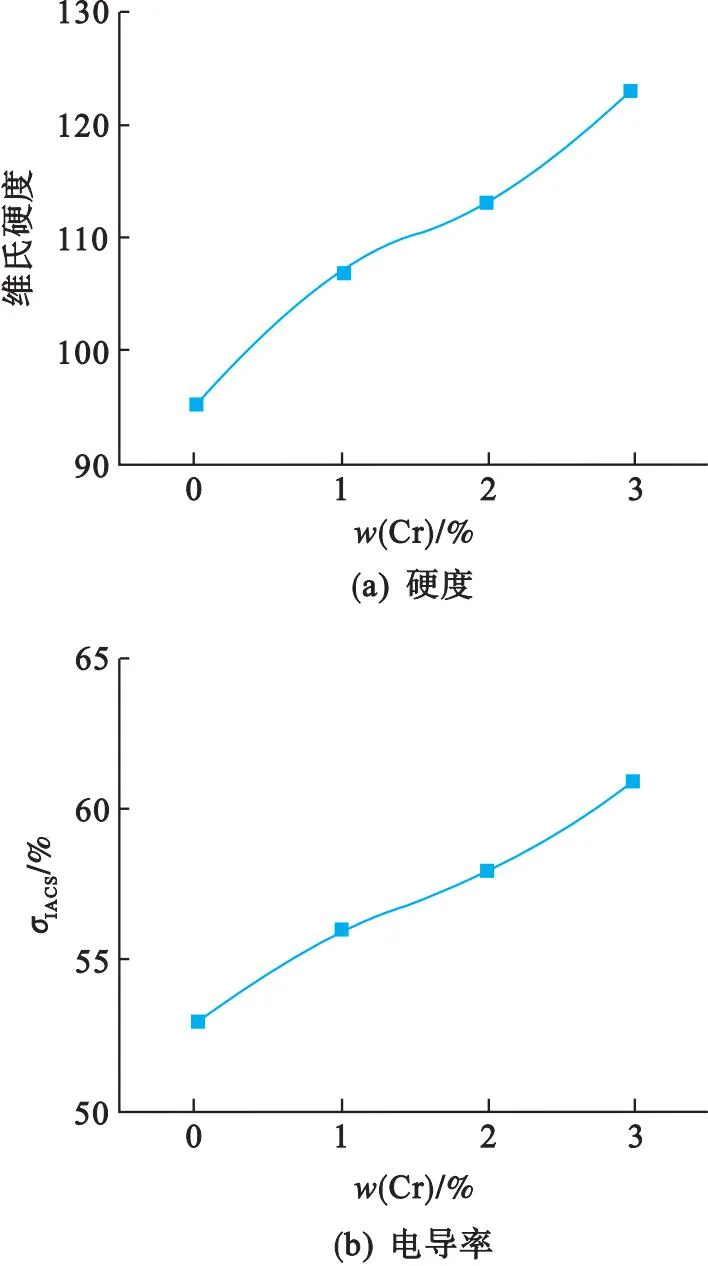

图7为不同质量分数的Cr含量下热压态2% CNT/Cu-Cr复合材料的硬度和电导率.

图7 Cr质量分数对热压态2% CNT/Cu-Cr复合材料性能的影响

随着Cr含量的增加,复合材料的硬度增加明显,而电导率也随之增加.在1 200 K左右,Cr在Cu中的固溶量仍然很小,甚至小于1%(质量分数)[21].理论上来说,随着Cr质量分数从1%增加到3%,基体中残余的Cr含量大幅度增加,这会导致强度和电导率的下降,而我们的实验结果与此并不符合.这可能归因于两个方面,一方面Cr与C具有较强的结合作用,有利于加强Cu与CNT之间的界面结合,因而会使复合材料的硬度增加;另一方面,虽然CNT/Cu复合材料粉末经过氢气还原,但在取粉的过程中不可避免地会与空气接触,从而再次引入一些铜的氧化物.而铬在高温下会与铜的氧化物发生反应从而使其氧含量下降,这也许是Cr含量增加而复合材料电导率反而上升的原因.综合以上分析,复合材料最优化的体系为:Cr在铜铬合金粉中的质量分数为3%,CNT在复合材料中的体积分数为2%.

2.2.3 2% CNT/Cu-3Cr复合材料的力学及导电性能

对挤压态2% CNT/Cu-3Cr复合材料的力学及导电性能进行测试,结果如表2所示.2% CNT加入后,复合材料强度提高,但提升的幅度并不明显;复合材料的导电率相对于基体来说下降明显,下降了约22%;同时,复合材料的摩擦系数从0.43下降到0.35,这主要是由于摩擦过程中,CNT在磨擦层形成自润滑效应[12,22],从而降低了复合材料的摩擦系数.

表2 挤压态2% CNT/Cu-3Cr复合材料的力学及导电性能

图8为2% CNT/Cu-3Cr复合材料拉伸断口的宏观形貌.对于热压态复合材料,断裂形貌以撕裂棱为主,几乎观察不到韧窝.由图8(a)可知,断口上仍能观察到片层状铜区以及分布于铜区之间的层状CNT区,这与图4(c)观察到的CNT均匀分散于片状铜铬粉表面是一致的.对于挤压后的复合材料,铜之间的结合明显改善,出现了明显的韧窝,但仍能观察到沟壑状的撕裂区.这表明铜粉表面分散的CNT阻碍了其两侧铜的热压结合,即使经过挤压大变形仍不能完全使CNT两侧的铜良好结合.此外,在复合材料断口上还能观察到富积Cr的区域,对应粗大的未溶于Cu基体内的Cr颗粒,尺寸约8 μm.

3 结 论

通过对片状铜铬粉表面进行亲水官能化处理,采用湿法分散—粉末冶金工艺流程成功制备了CNT/Cu-Cr复合材料,并实现了CNT在铜铬基体中的均匀分散.CNT和Cr的含量对复合材料的硬度和导电性能都有重要影响,最优化的体系为:CNT在复合材料中的体积分数为2%、Cr在铜铬合金粉中的质量分数为3%(2% CNT/Cu-3Cr).对挤压态复合材料的力学和导电性能测试表明,CNT的加入使材料的屈服强度提高了约12%,抗拉强度提高了约13%,摩擦系数降低了约19%,电导率降低了约23%.