纵轴流柔性弯齿式大豆脱粒装置的设计与试验

2024-01-02谭云峰陈治帆吕小荣

谭云峰,陈 霖,胡 森,王 键,陈治帆,吕小荣

(四川农业大学 机电学院,四川 雅安 625014)

机械化收获是实现大豆生产全程机械化的重要环节,脱粒分离装置作为联合收获机的核心部件,对整机的工作质量起决定性作用[1]。大豆作为我国重要的农作物之一,是植物油和植物蛋白的主要来源,对我国油脂安全供给、畜牧业发展及国家粮食安全具有重要意义[2-5]。大豆种植在全国分布较广,其种植地区主要集中在山东、内蒙古、河南等地[6]。我国大豆产业正在快速发展,但我国目前大豆收获机械化水平总体较低,部分地区仍旧采用人工收获方式,其生产效率低下、质量不佳,且费时费力。现有大豆收获机械多是由稻麦联合收获机改造,由于大豆本身物理性质与稻麦存在差异,其收获存在破损率高、夹带损失高、易堵塞等问题。相关研究发现,在机具不适宜的情况下,脱粒部分造成的破碎率高达10%~20%[7-8],这严重制约了大豆产业的发展。

目前,国内外对大豆脱粒装置的研究均较少。Teng等[9]设计了一种螺旋滚筒分段凹形脱粒系统,其在滚筒不同脱粒段分别设计了不同的凹板筛,单因素分析表明:该脱粒装置的破损率和杂质含量均低于普通滚筒;樊晨龙等[10]设计了一种脱粒装置,其脱粒元件采用圆头钉齿,凹板筛采用圆管型组合形式,分析了脱粒元件与果穗、果穗与凹板之间的接触模型,确定了玉米脱粒装置最优脱粒元件的结构参数及最佳的凹板组合;谢方平等[11]设计了一种柔性杆齿脱粒滚筒,研究发现,转速一定时柔性齿打击力小于刚性齿;王志明[12]设计了一种前端低速段用于易脱籽粒脱粒、后端高速段用于难脱籽粒脱粒的差速纵轴流脱粒滚筒,其在不改变原有滚筒基本尺寸的情况下,有效降低了损失率、破损率、脱粒功耗;刘基[13]研制了一种低损伤大豆脱粒机构,但其仅是改变了脱粒装置的工作参数,采用的仍旧是偏转一定角度的传统刚性杆齿,最终的籽粒破损率较高。

目前,国内外联合收获机脱粒滚筒采用的脱粒元件以弓齿、杆齿等刚性元件为主,分离凹板筛以栅格式为主[14-15]。本文设计了一种纵轴流柔性弯齿式大豆脱粒装置,更改了脱粒元件的安装形式,将钉齿设计为弧形,脱粒时为柔性冲击,脱粒元件可任意拆卸更换,且其脱粒间隙会随着脱粒装置工作负荷的变化而改变,能有效提高其脱粒性能。

1 整机结构设计及工作原理

1.1 整机结构设计

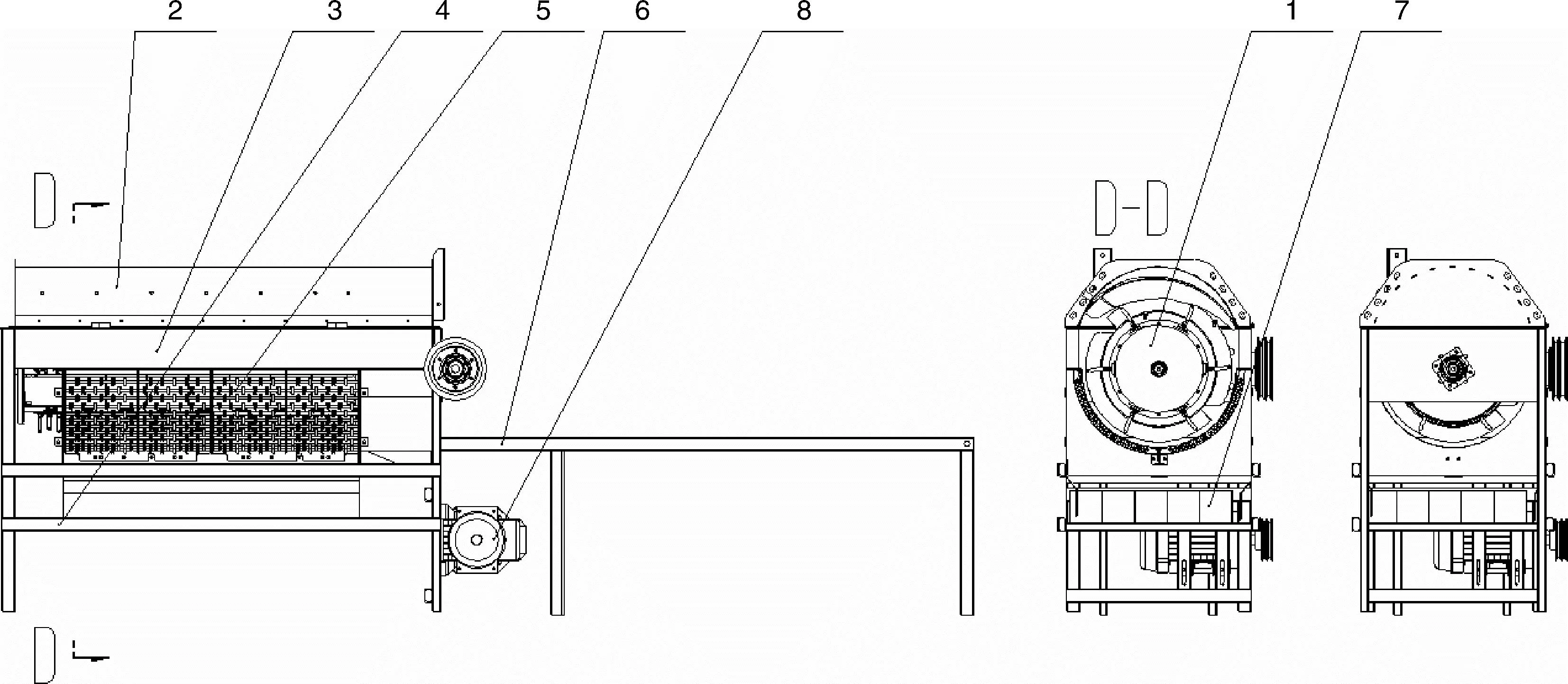

图1为本文所设计的纵轴流柔性弯齿式大豆脱粒装置整机结构图,该装置由滚筒、导流板、外壳、机架、被动可转动凹板筛、植株传送带、颗粒收集盘、电机等部件组成。脱粒滚筒的上面为间断螺旋分布可拆卸柔性脱粒元件,脱粒滚筒、导流板和外壳均安装在机架上方,传送带与电机安装在机架前方,收集盘位于凹板筛下方。

1, 脱粒滚筒;2,导流板;3,外壳;4,机架;5,被动可转动凹板筛;6,传送带;7,收集盘;8,电机。1, Threshing drum; 2, Guide plate; 3, Shell; 4, Rack; 5, Passively rotable concave sieve; 6, Conveyor belt; 7, Collection plate; 8, Motor.图1 纵轴流柔性弯齿式大豆脱粒装置总体结构Fig.1 General structure of longitudinal-axial flow flexible bent-tooth soybean thresher

1.2 工作原理

纵轴流脱粒装置作业时,大豆植株(后统一简称物料)由传动带匀速喂入脱粒装置,在螺旋喂入头的抓取作用下被强制送入滚筒与凹板间隙内,之后物料跟随脱粒滚筒运动,在导流板的作用下旋转向前流动,随着脱粒间隙的减小,持续与脱粒元件及凹板发生接触进行脱粒,被脱下的籽粒从凹板筛孔隙处掉落至收集盘,完成大豆籽粒的脱粒分离作业。最终茎秆被推送至滚筒末端排出装置外,完成整个脱粒过程。

2 关键部件设计

2.1 脱粒元件

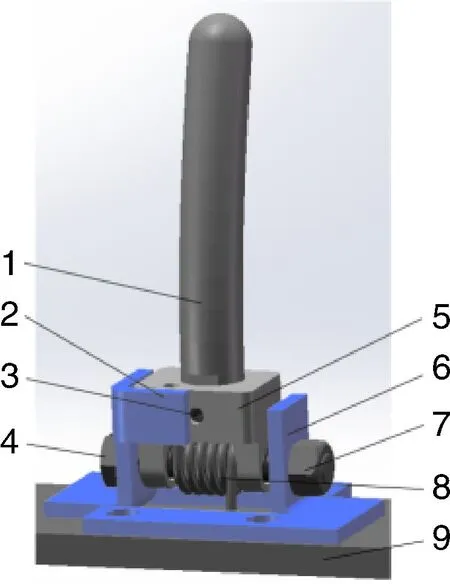

本文设计的柔性脱粒元件,其脱粒弯齿通过扭簧、螺栓固定在滚筒辐条上的底座,且可绕螺栓转动,扭簧具有吸能减震、减小对物料的打击作用,同时脱粒弯齿偏转会增大局部脱粒间隙,提高物料流动性防止堵塞。脱粒过程中,脱粒元件随脱粒滚筒转动,脱粒弯齿与物料发生碰撞,当撞击力大于扭簧预加载力时,扭簧向内压缩,脱粒弯齿转角位置发生变化,此时脱粒元件底座与脱粒滚筒辐条共同构成刚体系统,而扭簧与脱粒弯齿视为柔性系统[16]。具体如图2所示。

1, 脱粒弯齿;2,限位底座;3,紧定螺钉;4,螺栓;5,指套;6,底座;7,螺帽;8,扭簧;9,辐条。1, Degranulation curved teeth; 2, Limited seating; 3, Set screw; 4, Bolt; 5, Finger glove; 6, Base; 7, Nut; 8, Spring; 9, Spoke.图2 脱粒元件Fig.2 Threshing element

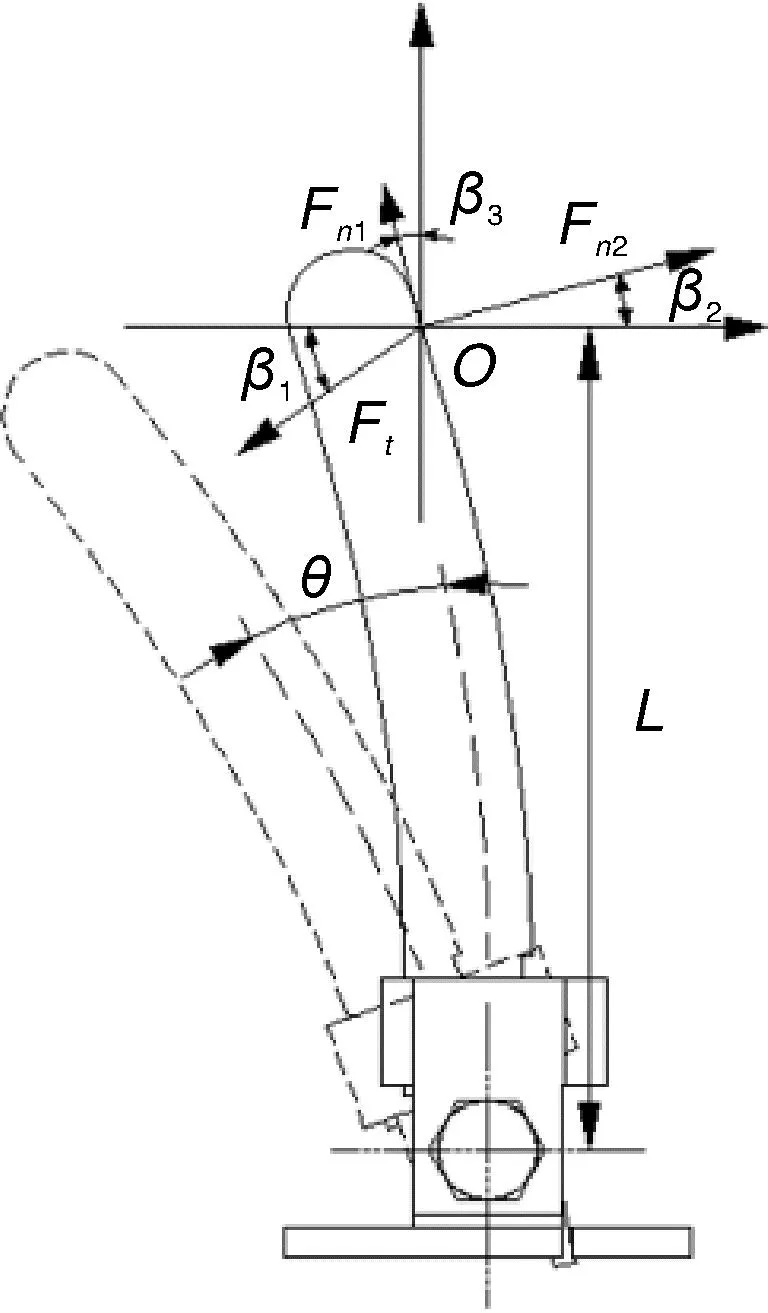

脱粒弯齿的受力分析如图3所示,脱粒装置作业过程中,弯齿受到来自物料的合外力Ft,在该力作用下,杆齿以螺栓为旋转中心向后转动角度为θ。随着角度θ的增大,螺栓对弯齿的支撑力Fn1与竖直方向上的夹角β3以及扭簧对杆齿的作用力Fn2与水平方向的夹角β2均会增大,而合外力Ft与水平方向的夹角β1保持不变。由于力的相互作用,此时弯齿对物料的脱粒力也逐渐增大,这有利于降低大豆籽粒的未脱净率。当物料在脱粒滚筒发生堵塞,弯齿以极大相对速度冲击籽粒,由于弯齿以柔性方式安装,发生较大冲击时扭簧被压缩,吸收部分冲击能量,减小对籽粒的冲击作用,从而降低籽粒的破碎率。

Ft,弯齿受到来自物料的合外力;Fn1,螺栓对弯齿的支撑力;Fn2,扭簧对杆齿的作用力;β1,合外力Ft与水平方向的夹角;β2,扭簧对杆齿的作用力Fn2与水平方向的夹角;β3,螺栓对弯齿的支撑力Fn1与竖直方向上的夹角;θ,杆齿以螺栓为旋转中心逆时针转动角度;L,物料与脱粒弯齿接触点距离扭转中心。Ft, The external forces of curved teeth subjected to the material; Fn1, The support force of the bolt on the bent teeth; Fn2, The force exerted by the torsion spring on the rod teeth; β1, The angle between the external force Ft and the horizontal direction; β2, The angle between the force Fn2 of the torsion spring on the rod teeth and the horizontal direction; β3, The angle between the support force Fn1 of the bolt on the curved teeth and the vertical direction; θ, The rod teeth rotate counterclockwise with the bolt as the center of rotation; L, The distance between the contact point of the material and the threshing bending tooth and the torsion center.图3 脱粒弯齿受力示意图Fig.3 Force diagram of threshing element

物料与弯齿接触时,力平衡方程为:

(1)

可知合外力的表达式为:

Ft=

(2)

式中,Ft为弯齿受到来自物料的合外力;Fn1为螺栓对弯齿的支撑力;Fn2为扭簧对杆齿的作用力;β1为合外力Ft与水平方向的夹角;β2为扭簧对杆齿的作用力Fn2与水平方向的夹角;β3为螺栓对弯齿的支撑力Fn1与竖直方向上的夹角。

通过预试验得出,大豆籽粒在施加载荷超过64 N时会出现破坏,大豆茎秆在施加载荷超过98 N时会出现破坏,而大豆豆荚的破荚力仅为3 N左右,因此选定扭簧预加载荷为9 N,脱粒弯齿对物料施加的作用力不超过50 N。由图3可知,物料与脱粒弯齿接触点距离扭转中心为L,此时扭簧的初始扭矩T=Ftcosβ1,当物料对弯齿的作用力大于大豆豆荚的破荚力且小于籽粒破损力时,扭簧发生扭转,以此缓解籽粒受到的冲击。依据设计要求,L为78 mm,扭簧的初始安装转角φ=40°,当Ft为10 N时,T=780 N·mm-1,由此可以计算扭簧的有效圈数N为:

(3)

式(3)中,E为弹性模量,扭簧选择碳素弹簧钢丝,取1.97×105MPa;D为扭簧钢丝直径,取2 mm;D1为扭簧中径,扭簧中径根据设计要求取8 mm,由此可得N=6。

2.2 被动转动式凹版筛

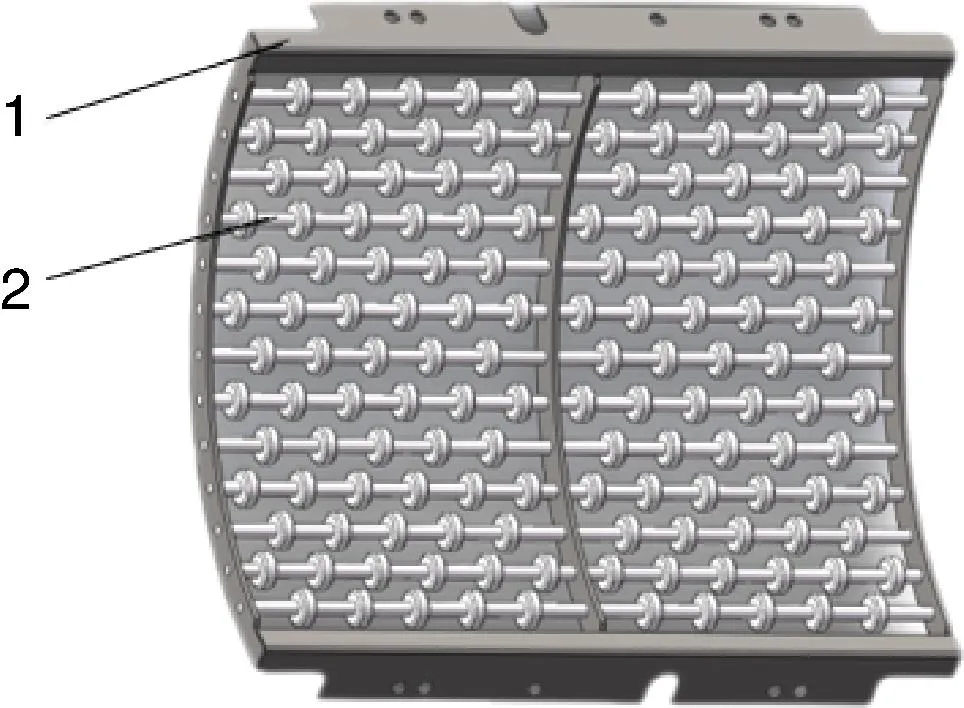

传统收获机的脱粒凹板多为栅格式,凹板栅格为长条状[17],其表面存在的棱角在脱粒过程中极易与物料发生剪切作用,而大豆豆荚的破荚力较小[18],籽粒易从植株中分离,发生剪切作用时,籽粒破损率增加,茎秆等杂质过度破碎也会导致清选困难,同时隔板阻碍物料的轴向流动,易造成堵塞,这是传统栅格式凹板筛存在的不足之处。针对上述问题,本文设计了一种被动转动式凹板筛,其结构如图4所示。其主要由13组被动旋转筛分单元构成,每组两排筛分单元交错配合形成可供籽粒落下的U形孔,可阻挡长茎秆杂质。

1, 凹板筛架;2,被动旋转筛分单元。1, Concave sieve tray; 2, Passive rotary screening unit.图4 被动转动式凹板筛单体Fig.4 Passive rotary concave screen monomer

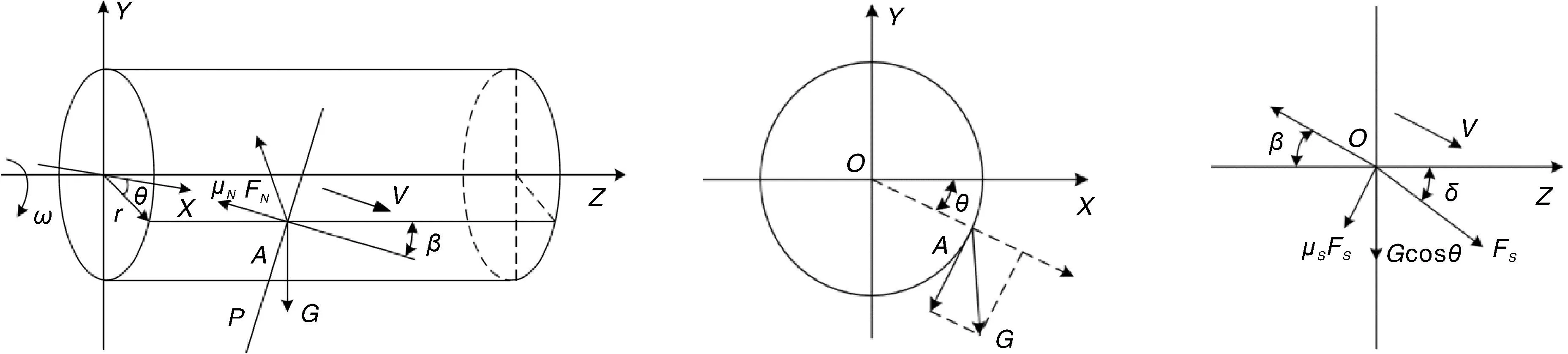

脱粒过程中,物料受力比较复杂,同时物料的质量、密度等参数时刻在改变,为分析物料的运动受力情况,对物料混合物的状态变化进行简化并作出如下假设[19]:

(1)大豆植株均匀不间断喂入;

(2)物料层之间不产生相对滑动,保持紧密接触;

(3)忽略物料之间的相互作用;

(4)物料混合物视为弹性体,保持运动传递。

ω,滚筒角速度;FN,物料受到凹板筛的打击力;μNFN,物料受到凹板筛的摩擦力;FS,物料受到脱粒元件的打击力;μSFS,物料受到脱粒元件的摩擦力;G,重力;β,物料运动螺旋角;V,物料运动速度;δ,脱粒元件对物料的作用角度。ω, The angular speed of the roller; FN, The impact force of the material subjected to the concave sieve; μNFN, The friction of the material subjected to the concave screen; FS, The impact force of the material subjected to the threshing element; μSFS, The frictional force of the material subjected to the threshing element; G, Gravity; β, Spiral angle of material movement; V, Material movement speed; δ, The angle of action of the threshing element on the material.图5 物料在凹板筛侧运动受力示意图Fig.5 The force diagram of the material moving on the screen side of concave plate

FN、FS、μSFS均在凹板筛圆柱体切平面内,且在A点上。建立凹板筛侧的物料的运动受力方程,其式为:

(4)

脱粒过程中,物料主要受到脱粒元件在滚筒与凹板筛间隙间的打击力FS及凹板筛的反作用力FN,其力的大小均可通过物料脱粒的角速度与角加速度的形式表示:

(5)

式中,σ为草谷比;μ(z)为轴流脱粒空间沿Z轴的分离率;e为速度增长系数;δ为脱粒元件的打击角度;Nc为脱粒元件排列螺旋列数;Nr为脱粒元件排列螺旋头数;L为脱粒元件排列螺旋线截距[20]。

由上述模型可知,脱粒元件在滚筒与凹板间隙间的打击力FS、凹板的反作用力FN是随角度变化的变量式周期函数在不同的脱粒位置进行脱粒时,物料角速度也呈现周期性变化,初入凹板时速度最低,随着在脱粒空间内继续轴向圆周运动,角速度逐渐加快并趋于稳定、最后又降低。当物料运动速度低时,其与脱粒元件的相对速度较大。因此,物料受到的冲击大,籽粒也更容易破碎,反之则冲击作用小,籽粒破碎率低。

3 仿真试验

3.1 仿真参数设置

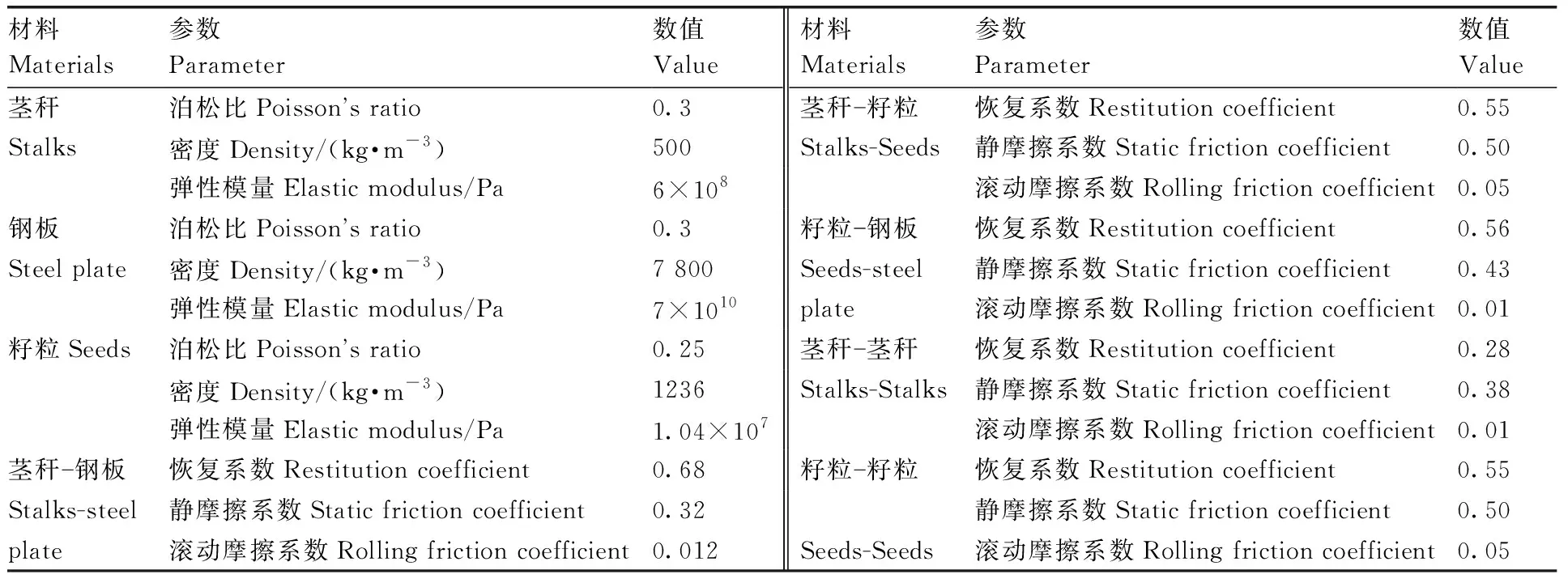

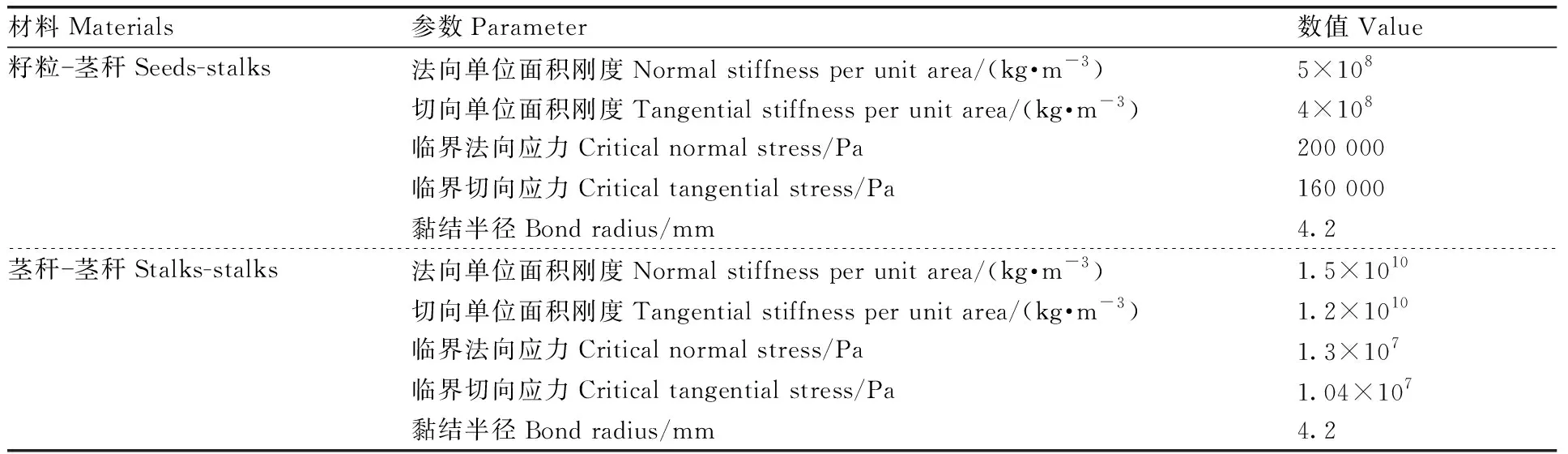

为使仿真中物料之间及物料与装置之间的接触状态更真实,提高离散元仿真模型的可靠性,采用TA.XTC-18质构仪(上海保圣公司生产)进行物料物理特性测定试验;采用实验室自制的物料特性综合测试装置测定物料-钢板、物料-物料间的碰撞恢复系数、静摩擦因数和滚动摩擦因数。为标定校准接触参数,利用台架试验和仿真试验进行对比,对茎秆及豆荚进行弯曲压缩试验,将EDEM仿真模拟试验得到的力-位移曲线与实际试验数据进行对比,不断调整黏结参数确保两者误差在±4%之内。最终确定离散元仿真接触参数和颗粒间黏结参数分别如表1和表2所示。

表1 离散元仿真接触参数Table 1 Discrete element simulation of contact parameters

表2 颗粒间黏结参数Table 2 Parameters of intergranular bond

3.2 仿真模型建立

在脱粒装置进行大豆脱粒时,装置内运动的混合物包括大豆籽粒、植株短茎秆、豆荚及其他轻杂物,但主要为籽粒和短秸秆,由于豆荚及其他轻杂物对剩余物料的作用力在脱粒过程中对最终脱粒效果的影响较小,所以在仿真过程中仅考虑大豆籽粒和短茎秆的影响[13]。

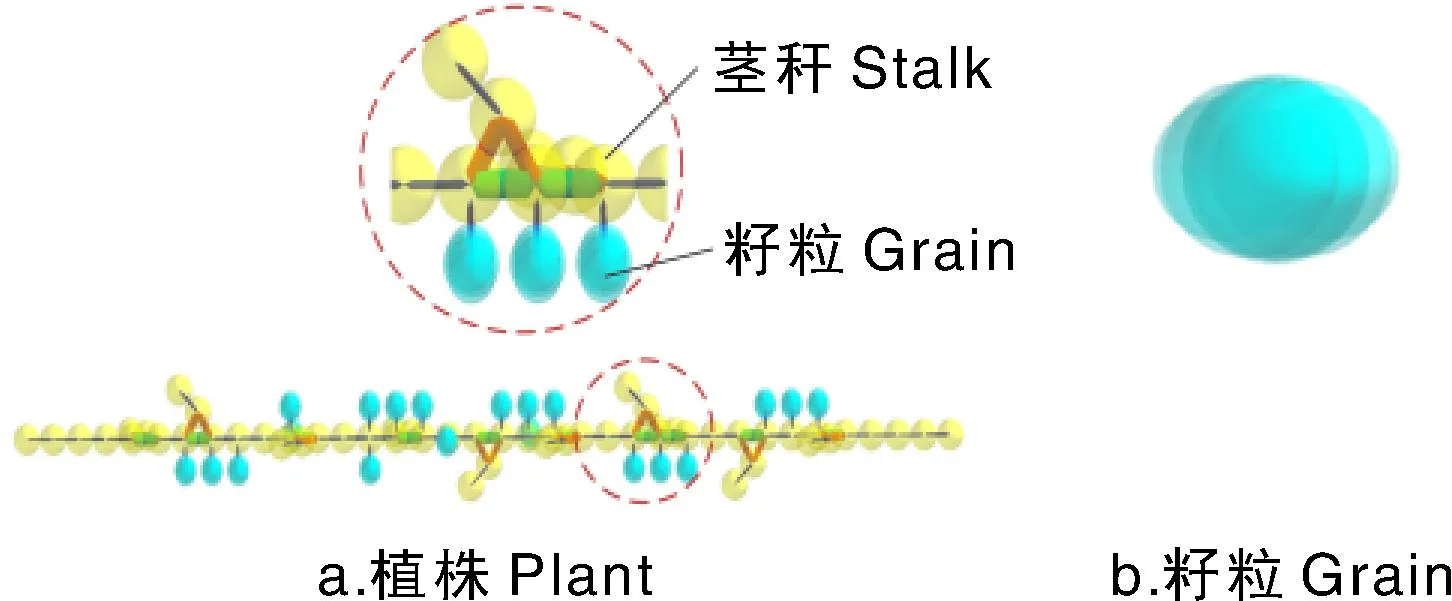

将大豆茎秆视为圆柱体,茎秆在脱粒过程中存在较多的弯曲变形、破碎等情形,传统的刚性茎秆模型并不能显现出脱粒时物料的真实运动情况,同时考虑仿真模型的计算体量,基于Hertz-Mindlin with bonding V2黏结接触模型,利用半径3.5mm的球形粒子相互黏结结构建大豆茎秆离散元模型。大豆籽粒的形状与椭球体相似,因此在建立颗粒模型时将大豆种子简化为椭球体,测得大豆籽粒三轴数据之后,利用五球填充方法构建大豆籽粒的仿真模型,其能够很好地反映出大豆籽粒的接触状态[21-22]。为真实反映出脱粒装置的脱粒分离能力及测试出出口端的夹带损失率,籽粒与茎秆间也利用Bonding键黏结,其强度参考大豆豆荚破荚力,籽粒与茎秆的质量比例等于前期预实验测得喂入物料的草谷比为3∶2。最终建成大豆植株离散元模型如图6所示。

图6 收获期大豆植株离散元建模Fig.6 Discrete element modeling of soybean plant at harvest stage

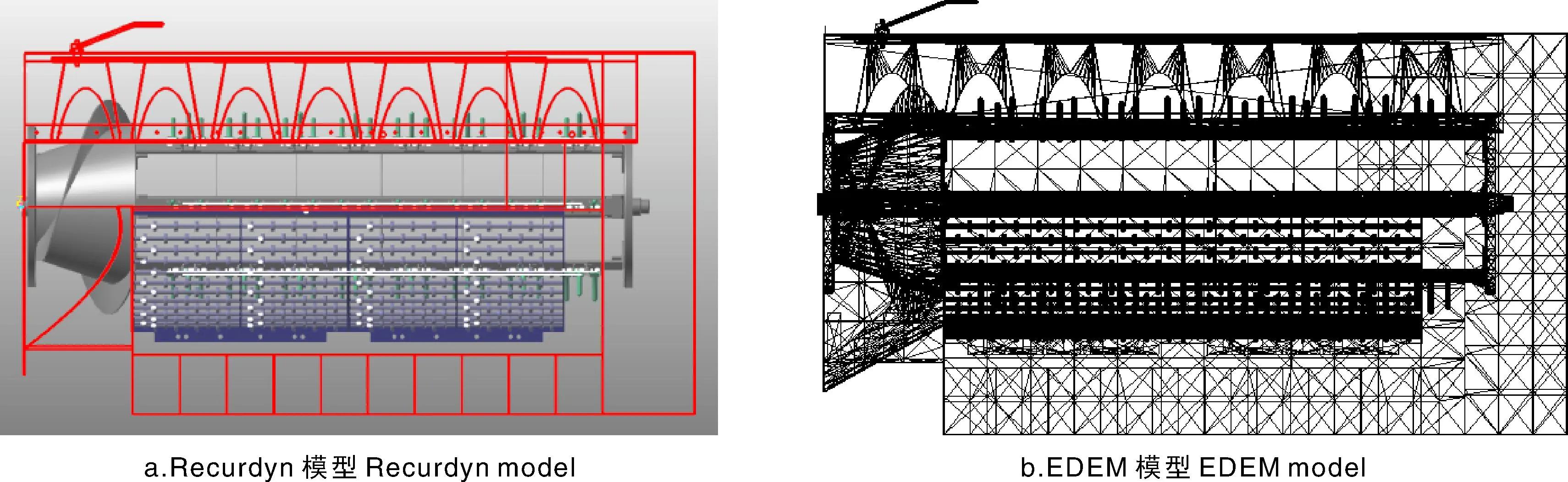

离散元仿真软件自身不能实现复杂的刚体运动及特殊力的添加,为接近真实试验条件,这里选用离散元仿真软件Edem与多体动力学软件Recurdyn耦合。利用三维建模软件Solidworks建立大豆脱粒装置的装配体模型(volume model),将其导入Recurdyn中,设置相关运动副及力驱动后,输出wall文件导入Edem中,完成仿真模型导入如图7所示。

图7 整机仿真模型Fig.7 Whole machine simulation model

3.3 仿真结果

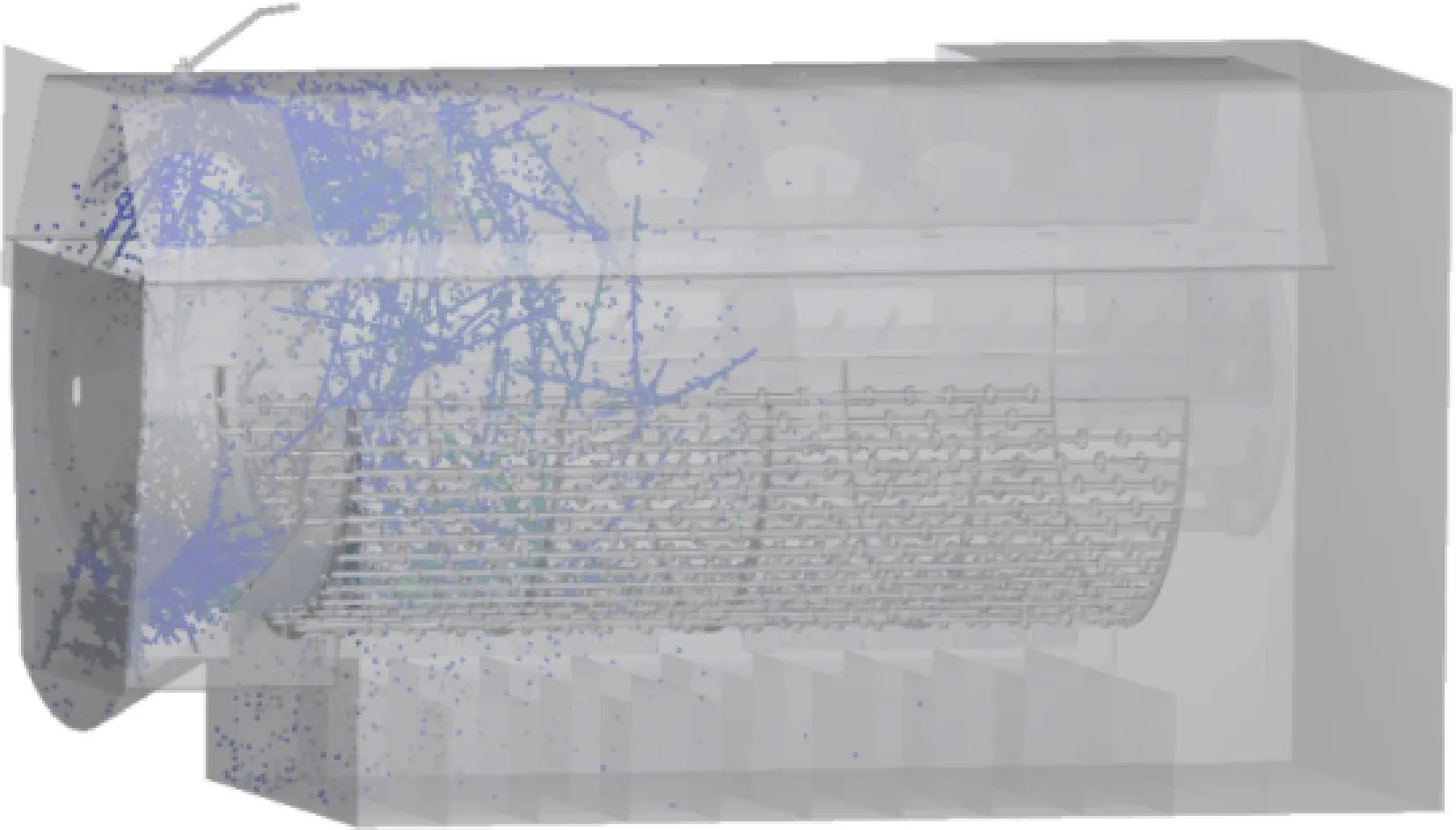

为验证设计的脱粒装置的有效性,对其整机进行耦合仿真试验。仿真试验时,颗粒工厂设置于脱粒装置螺旋喂入口前端,物料喂入量选择为3 kg·s-1。滚筒转速设置400 r·min-1,Raylesihs时间步长为15%,仿真时间为5 s,在0.15 s 后物料进入脱粒装置,在2 s停止喂入物料,耦合仿真过程如图8所示。

图8 耦合仿真过程Fig.8 Coupling simulation process

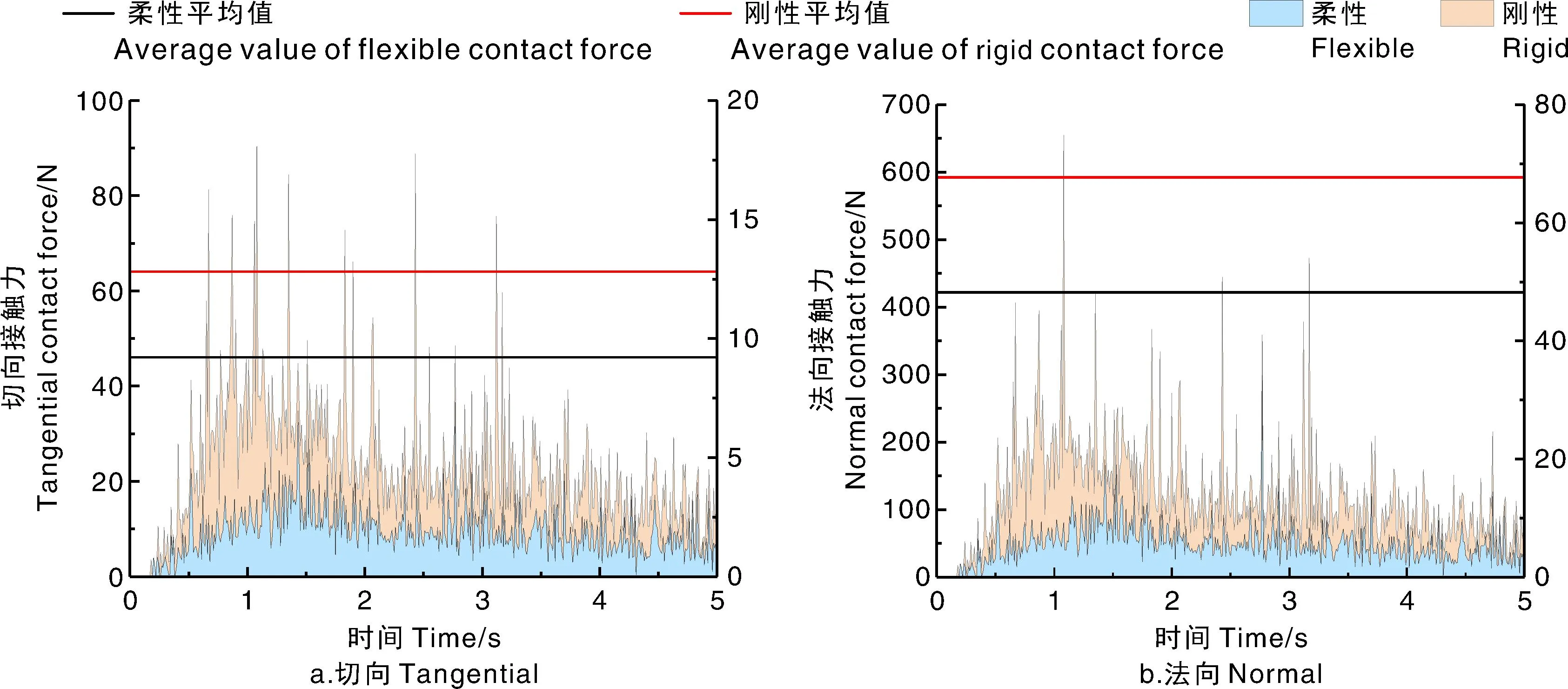

通过EDEM-Recurdyn耦合仿真试验,在脱粒效果一致时,得到脱粒元件加扭簧和不加扭簧时(即柔性弯齿和刚性弯齿)法向与切向接触力的对比。从图9可以看出,柔性脱粒元件比刚性脱粒元件的法向和切向接触力都要小,且差距较大。当脱粒装置进行脱粒,脱粒弯齿与大豆植株接触力达到一定值时,大豆籽粒从植株上脱落,当接触力超过一定值时,大豆籽粒会出现破碎情况,导致脱粒质量降低,破碎的大豆若不及时处理会产生霉变等现象,导致浪费粮食。因此,合理的接触力不仅能使脱粒装置顺利脱粒,还能防止籽粒的损失。本文设计的柔性脱粒元件可根据植株的强度提供合适的接触力,实现较好的脱粒性能。

图9 柔性和刚性弯齿的法向与切向接触力的对比Fig.9 Comparison of normal and tangential contact forces of flexible and rigid bending teeth

4 物理实验

4.1 试验目的与材料

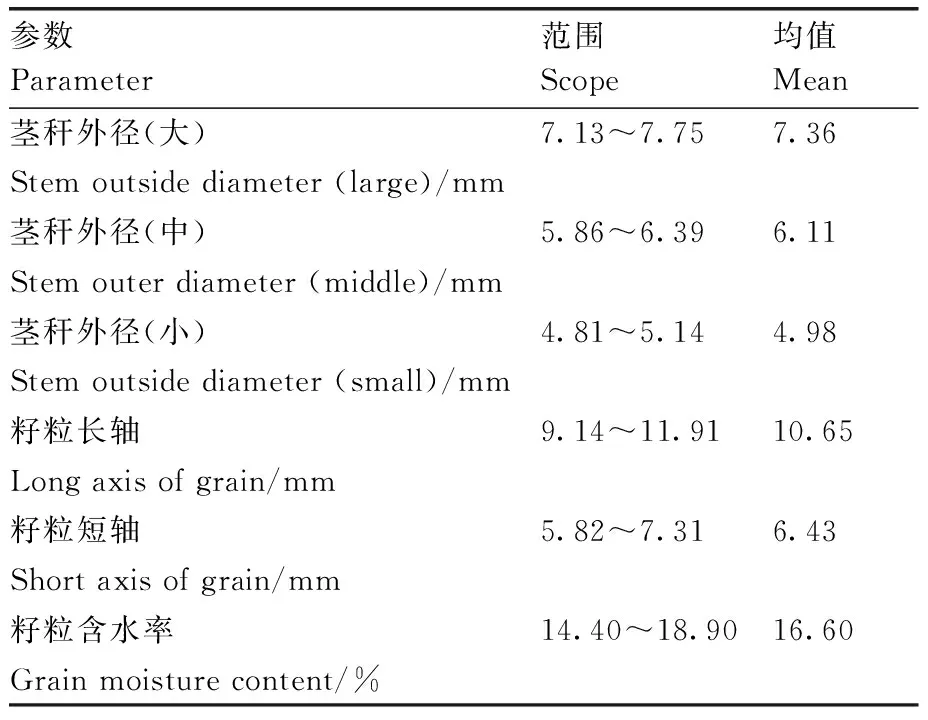

搭建试验台架,如图10所示。探究滚筒转速、脱粒间隙、喂入量对籽粒破碎率及脱粒夹带损失的影响规律及最佳工作参数组合。试验材料选用击南夏豆25,测量出植株平均高度为67.5 cm,主茎节数平均为14.5个,株荚数42.4个,株粒数70.5粒;每荚粒数1.7粒,株粒重16.3 g,种子椭圆形,种皮黄色,脐褐色,百粒重24.9 g,完全粒率95.5%。试验开始前使用游标卡尺及LDS-1G谷物水分测定仪测定植株基本参数如表3所示。

图10 试验台架实物图Fig.10 Physical drawing of test stand

表3 大豆植株基本参数Table 3 Basic parameters of soybean plant

4.2 试验因素与指标

试验因素为滚筒转速(A)、脱粒间隙(B)、喂入量(C)三个因素,试验指标为脱出物夹带损失率及籽粒破碎率,具体计算方法如下:

(6)

(7)

式中,Y1为大豆脱粒夹带损失率,%;Y2为大豆脱粒籽粒破碎率,%;m1为脱粒装置脱出物中籽粒的总质量,g;m2为脱粒装置排杂口排出的籽粒质量,g;m3为脱粒装置脱出物中破碎籽粒总质量,g。

4.3 试验方案

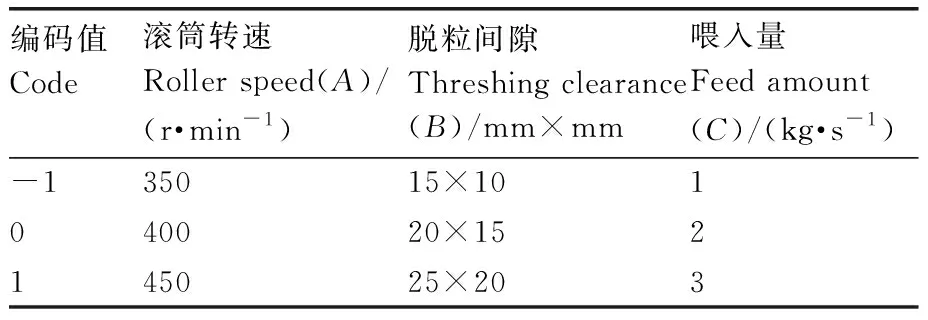

为减少试验次数,选取Box-Behnken中心组合试验设计理论[23-24],开展三因素三水平二次回归响应面试验,共17组。试验因素水平安排如表4所示,参数范围基于前期单因素试验及机具工作要求选取。

表4 试验因素水平Table 4 Level of test factors

试验开始前,使用数显转速表标定脱粒滚筒转速,使变频器频率与所需转速一一对应,通过变频器调整滚筒转速;钉齿座与滚筒连接处改为条形孔,脱粒滚筒间隙通过调整钉齿座高低进行调整;试验所需物料总质量使用电子秤测量,传送带上均匀铺放物料,物料经由进料口喂入脱粒装置内部,籽粒被脱下后经由凹板筛落入收集盘,茎秆杂质在脱粒滚筒及导流板作用下从滚筒末端排出。

4.4 试验结果与分析

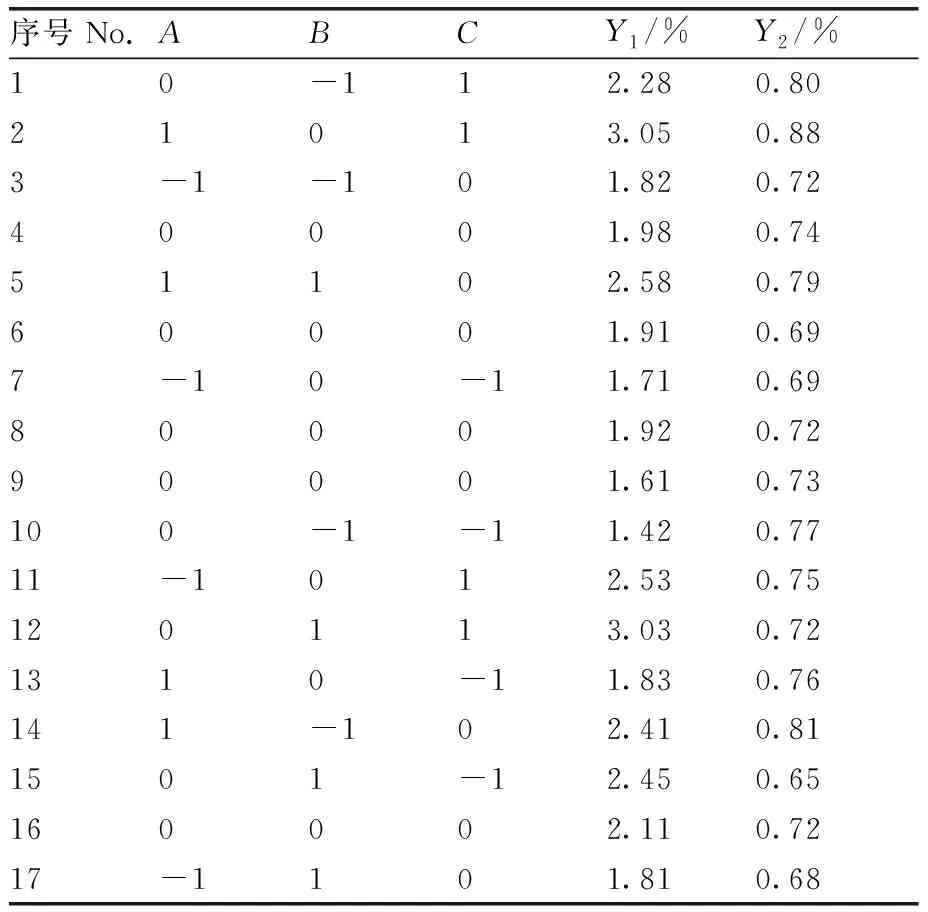

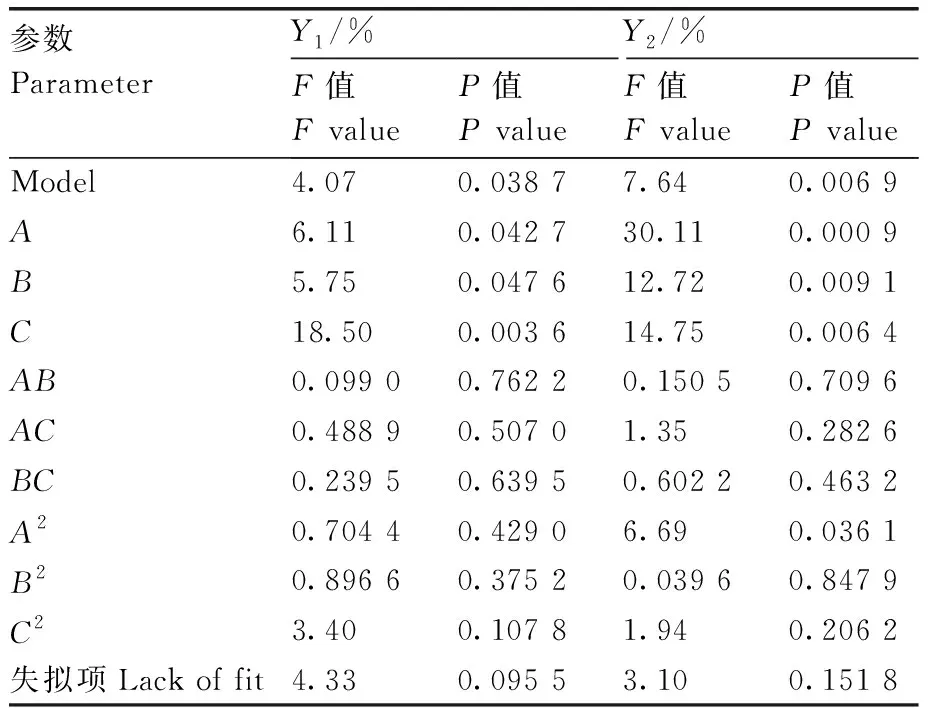

试验结果及试验方差分析分别如表5和表6所示。

表5 试验设计方案及结果Table 5 Test design scheme and results

表6 方差分析Table 6 Analysis of variance

表6方差分析中,针对滚筒转速(A)、脱粒间隙(B)、喂入量(C)三个因素对损失率(Y1)和破碎率(Y2)指标的回归模型均显著、失拟项不显著的结果,表明回归方程能够比较准确地预测该脱粒装置的脱粒性能。根据方差分析得到关于损失率、破碎率的回归方程分别为:

Y1=1.91-0.25A+0.242 5B+0.435C+0.045AB+0.1AC-0.07BC+0.117A2+0.132B2+0.257C2。

(8)

Y2=0.72+0.05A-0.032 5B+0.005C+0.005AB+0.015AC+0.01BC+0.032 5A2-0.002 5B2+0.017 5C2。

(9)

其中,对于损失率Y1,因素A、B有显著影响,因素C有极显著影响,其余无显著影响;对于破碎率Y2,因素A2有显著影响,因素A、B、C均有极显著影响,其余无显著影响。

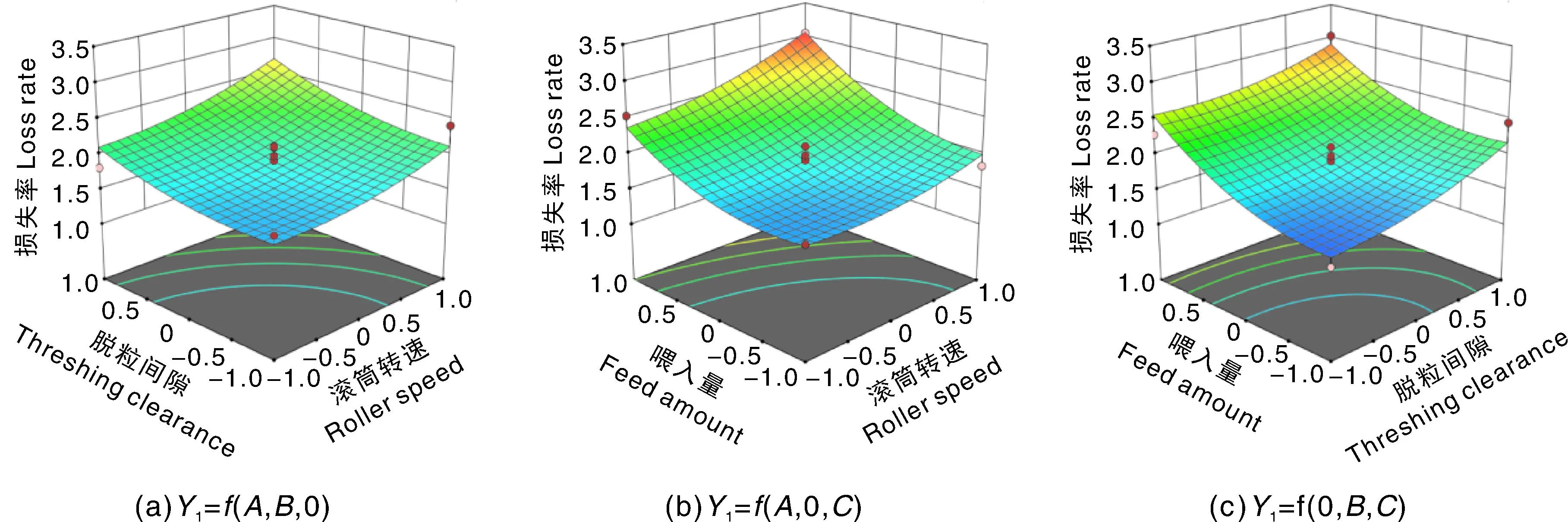

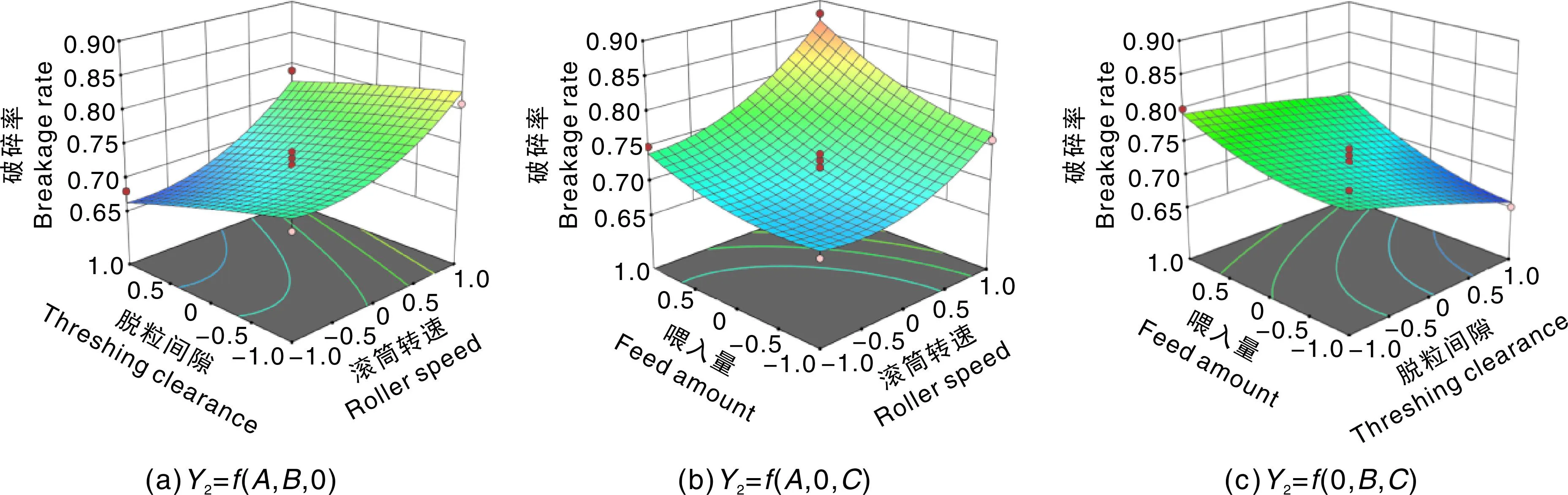

根据试验结果,对其作出损失率和破碎率响应曲面图,分别如图11和图12。从图11的损失率响应曲面可知,脱粒间隙和喂入量一定时,损失率随着滚筒转速的增大逐渐增大,这是由于物料流动速度变快以至自由籽粒来不及分离便已从排杂口排出;当滚筒转速一定时,损失率随着脱粒间隙和喂入量的增大而增大,这是由于脱粒间隙过大时,脱粒元件的打击作用难以传递到外层物料,其中籽粒混杂在茎秆等杂质中被排出;随着喂入量的增加,脱粒装置内的物料密度增大,更多茎秆杂质导致已脱籽粒难以从凹板筛处分离出来,致使损失率增大。

图11 因素交互作用对损失率的影响Fig.11 Effect of factor interaction on loss rate

图12 因素交互作用对破碎率的影响Fig.12 Effect of interaction of factors on breakage rate

从图12的破碎率响应曲面可知,滚筒转速较大而脱粒间隙较小时,物料在脱粒空间受到脱粒元件的打击和搓擦作用,随着强度、频率增加,籽粒破碎率增大;脱粒间隙较大时,籽粒有更大的缓冲空间,物料受到的打击和搓擦作用减弱,籽粒破碎率随着脱粒间隙的增加而降低。当脱粒间隙和滚筒转速一定时,脱粒空间随着喂入物料的增加,其物料层变厚、密度变大,籽粒在与脱粒元件直接接触时受到的打击力增大,破碎率随着喂入量增加呈现上升的趋势。

为了得到最佳的工作参数组合,应用Design-Expert 11.0软件对试验因素进行优化[25-26]。采用损失率、破碎率的回归方程Y1、Y2建立数学模型使其分别在约束条件下达到最小值。各试验因素编码值在试验的范围内取值,其约束条件为:

-1≤Xi≤1

0≤Y1≤2

0≤Y2≤2。

(10)

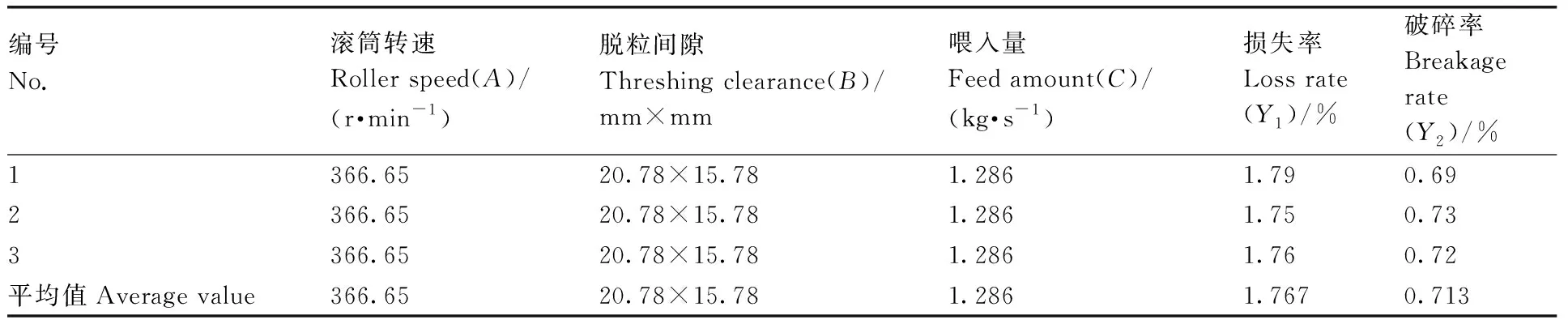

根据目标函数和约束条件,通过软件求得的该装置的最优参数组合:滚筒转速366.65 r·min-1、脱粒间隙20.78 mm×15.78 mm、喂入量1.286 kg·s-1,此时的损失率为1.703%、破碎率为0.685%。

为验证优化试验结果的可靠性,对所获得的最优组合参数进行试验,试验重复3次取平均值,表7为试验结果。从表中可得:台架试验损失率和破碎率平均值分别为1.767%、0.713%,与最优参数组合预测值误差低于5%。

表7 优化结果验证试验Table 7 Optimization result validation test

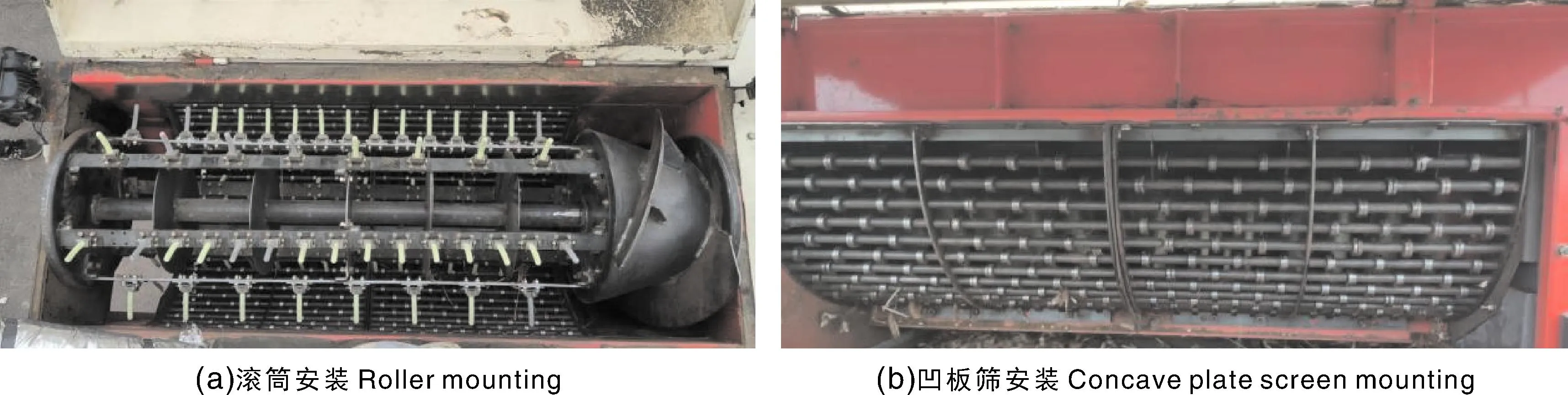

4.5 田间试验

将试验台架上的脱粒滚筒及凹板筛拆装于4LZ-1.6Z小型大豆联合收获机上,如图13所示。试验地点为四川农业大学仁寿试验基地,选取与台架试验相同品种的成熟期南夏豆25,籽粒含水率为18.25%,茎秆含水率为38.41%。试验现场如图14所示,脱粒装置工作参数取最优参数组合,其余均设置为正常收获时工作参数,结合GB/T8097-2008《收获机械 联合收割机 试验方法》中收获试验要求,以损失率、破碎率为试验指标。重复试验3组,每组有效收获行程25 m,每组试验开始前,收获机均已达到稳定速度。根据中华人民共和国机械行业标准(JB/T 11912-2014),要求损失率和破碎率低于 5%,试验结果表明损失率、破碎率的平均值分别为1.812%和0.753%,均低于该标准,最优参数组合的收获达到实际要求。

图13 机具安装Fig.13 Installation of machinery and tools

图14 大豆收获试验现场Fig.14 Soybean harvest test site

5 结论

(1)针对传统大豆脱粒装置存在的籽粒破碎率高的问题,设计了一种纵轴流柔性弯齿式大豆脱粒装置,并对其进行了力学分析,柔性脱粒元件可提高物料流动性防止堵塞,被动转动式凹板筛形成可供籽粒落下的U形孔,同时阻挡长茎秆杂质。

(2)通过EDEM和Recurdyn软件耦合验证柔性弯齿相较于传统弯齿在脱粒时接触力较小,更有利于大豆收获。

(3)搭建试验台架,选取滚筒转速、脱粒间隙、喂入量作试验因素进行了三因素三水平响应面试验。得出了脱粒装置在最优脱粒情况下参数组合:滚筒转速为366.65 r·min-1、脱粒间隙为20.78 mm×15.78 mm、喂入量为1.286 kg·s-1。此时平均籽粒损失率为1.767%,破碎率为0.713%,其效果优于传统脱粒装置。

(4)进行田间试验,试验结果表明损失率、破碎率的平均值分别为1.812%和0.753%,均低于国家标准值,满足大豆机械化收获的要求。