本钢特钢中棒材头部弯曲改善

2024-01-01王东李明明于海啸

摘 要:分析本钢特钢中棒材头部弯曲产生的原因,通过优化加热工艺、新增定径轧制工艺、改进出入口导卫固定方式与出口导卫内堂尺寸,有效降低了中棒材头部弯曲度及弯曲比例,显著提升钢材外观质量,减少金属损失,降低了生产成本。

关键词:头部弯曲;加热;轧机;导卫;定径轧制

Abstract:This article analyze the reasons for the bending of the head of the bars in Benxi special steel. By optimizing the heating process, adding a fixed diameter rolling process, improving the fixing method of the inlet and outlet guide and the size of the outlet guide, the bending degree and proportion of the head of the bar have been effectively reduced, significantly improving the appearance quality of the steel, reducing metal loss, and lowering production costs.

Key Words: head bending; heating; rolling mill; guide and guard; fixed diameter rolling

0 引 言

本钢特钢事业部中棒产线始建于2007年,于2019年进行升级改造,改造后主要装备有2座步进梁式加热炉,1架φ1 150 mm二辊可逆式开坯机,3架850无牌坊高刚度轧机、1台液压剪,4架480与5架576短应力线精轧机,1座编组台架,3台磨切锯,1座齿条式步进冷床。原料使用390 mm × 480 mm连铸坯,能够轧制规格φ85 mm ~ 200 mm圆钢及某些规格方、扁钢,主要生产轴承钢、齿轮钢、合金结构钢、石油用钢、气瓶钢等钢种。

通过与国内先进特钢企业对标,我们发现棒材头部弯曲是国内棒材厂面临的质量难题,钢材头部弯曲长度大部分在0.5 ~ 1.5 m范围内,特别是对于φ150 ~ 200 mm的特殊钢种头部弯曲,因压力矫直机存在矫直盲区,出现严重的头部弯曲后很难通过矫直给予消除,为保证钢材平直度,在精整工序只能将头部弯曲切除掉,不仅影响精整正常生产秩序与工序成本,增加了工序处理周期,而且还增加金属消耗,降低成材率0.2%~0.5%,可见棒材的头部弯曲已经成为轧钢产线亟待解决的问题。

1 原因分析

结合中棒材生产线工艺、设备情况,从加热炉的钢坯温度均匀性、定径轧制、导卫固定方式及导板尺寸等方面对棒材头部弯曲进行分析。

1.1 钢坯加热温度不均匀

1)中棒产线加热炉采用的是双排布料空气单蓄热步进梁式加热炉,因炉内部分烧嘴砖出现积渣与裂纹,炉底渣清理不及时,造成火焰喷射角度偏移,火焰长度缩短到2 ~ 3m(钢坯长3.6 ~ 4.1m),影响钢坯长度方向上的均匀性。

2)同时加热炉采用端进端出的装出料方式,在取钢机出钢过程中,靠近炉子一侧的温度高,辊道侧温度低,造成钢坯左右两侧温度不均匀。

3)炉内水梁的垫块与耐材出现局部脱落现行,在产线出现热停或长时间待温的情况下,钢坯下表面出现黑印,造成上下表面温度不均匀。

在轧制过程中,因钢坯各面温度不均,导致轧制力不均与摩擦系数异常,造成圆钢在轧制过程头部向温度低的一侧弯曲[1]。

1.2 定径轧制工艺不成熟

中棒产线原始设计中将12Ha设定为φ85 ~ 200 mm定径机组,对钢材尺寸精度、弯曲度进行精密控制。但因7架轧机与12Ha距离较长,在轧制φ150 ~ 200mm时,两架轧机之间形成了“脱头轧制”,造成12Ha咬入效果不佳,没有起到真正意义上的精密轧制。

同时定径轧机孔型采用的是成品孔型,但受成品来料头部弯曲度的影响,经过定径轧制后,轧件头部出现单侧冲击耳子,不仅没有改善头部弯曲,同时造成表面缺陷。

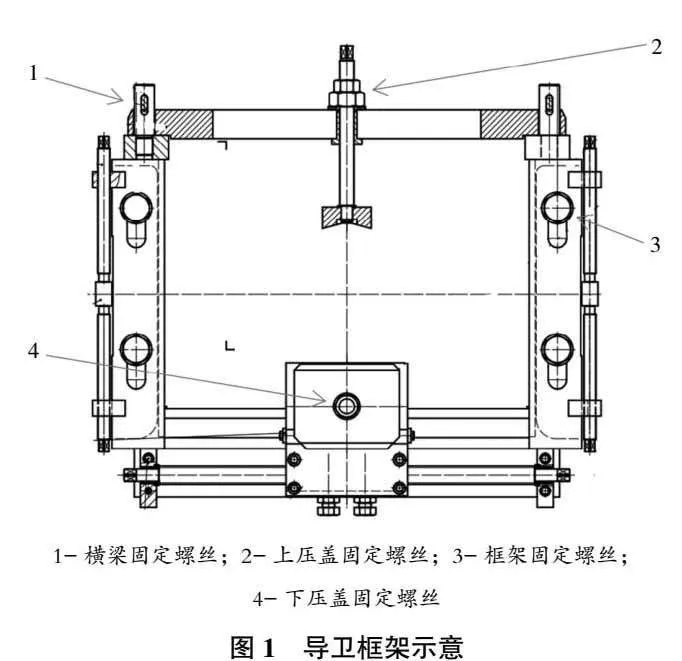

1.3 导卫框架松动

中棒轧机采用意大利VAI Pomini公司设计、制造的短应力线轧机,此类型轧机的优点是轧机刚度大、轧制精度高、设备重量轻、维护成本低等优点,同时导卫框架与机芯采用分体方式,二者之间可随意更换,职工操作方便[2]。但也因其导卫框架及导卫固定方式的自由度大,随着过钢量的增加以及日常维护不到位,框架固定螺丝与横梁、压盖螺丝的预紧力失效,也容易造成框架及导卫出现松动现象,特别是轧制φ150 ~ 200 mm一些大规格圆钢时,在咬入瞬间冲击作用下,导卫无法把持住轧件,导致轧件在成品孔型中受力不均,出现头部弯曲。

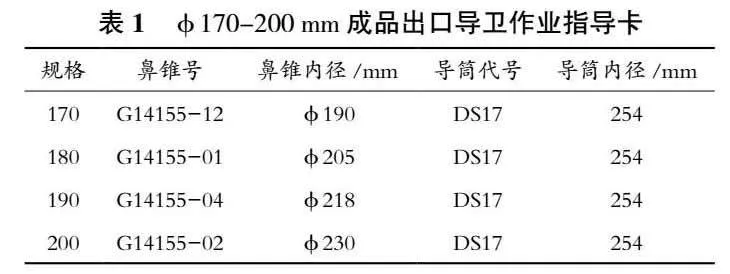

1.4 出口导卫结构不合理

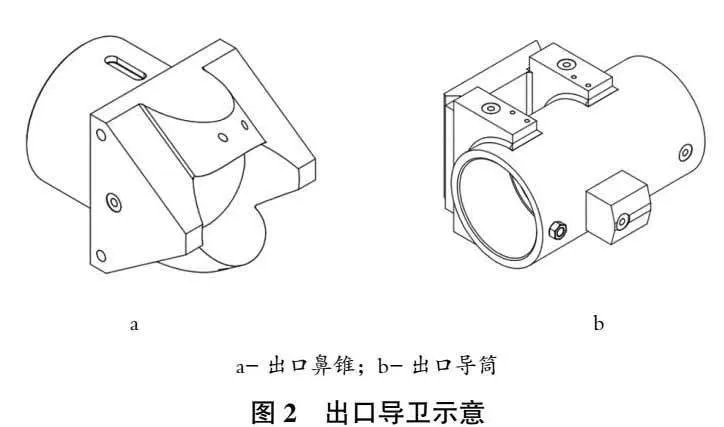

中棒轧机出、入口导卫全部采用ASHLOW设计,国内分交的方式,出口导卫采用分体结构,包括 :出口鼻锥、出口导筒两部分。此类导卫的优点在于更换规格时只需要更换专用的出口鼻锥,出口导筒可以共用,降低了运行成本;缺点是多个规格共用同一个出口导筒,造成出口导筒对轧件的扶持作用减弱,钢材头部弯曲易出现弯曲。下表为φ170 ~ 200 mm成品出口导卫作业指导卡,鼻锥内堂尺寸为190 ~ 230 mm,而出口导筒内堂尺寸却为统一254 mm。

2 改进措施

2.1 强化加热炉日常维护与工艺改进

充分利用加热炉单双炉转换与炉内清渣时间,对炉内烧嘴砖进行排查,清理下侧烧嘴砖表面的积渣,更换出现裂纹的烧嘴砖,确保火焰喷射角度与长度。对步进梁各加热段上磨损超标、脱落的垫块进行更换,对脱落耐材进行重新砌筑与喷涂,减少钢坯下表面热量损失。与电气人员对取钢机动作周期进行优化,由原来的2.5 min缩短到2 min,有效降低了热量损失,缩小了钢坯两侧温差。

通过采取以上措施,钢坯各面温度差控制在25±5 ℃范围内。

2.2 改善定径轧制工艺

1)在正常成品轧机后再安装一架平辊轧机,替代原始12Ha定径轧机功能,即在生产φ170 ~ 200 mm圆钢时,在成品V5轧机后增加H6轧机充当定径轧机,这样可实现成品轧机与定径轧机的连续轧制,强化定径效果。

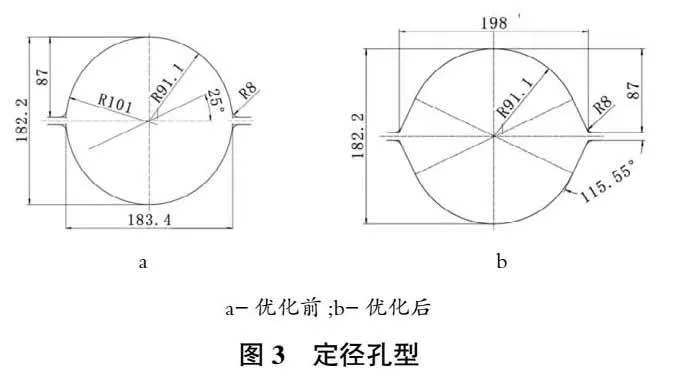

2)结合现场实际情况,对定径孔型进行“变异处理”,在原成品孔型基圆尺寸不变的情况,将轧槽的槽口适当扩大,防止或减小头部弯曲在定径孔型中产生冲击耳子的现象。图3为φ180 mm定径孔型优化前后对比,槽口宽度Bk由183 mm,增加到198 mm。

2.3 优化导卫固定方式

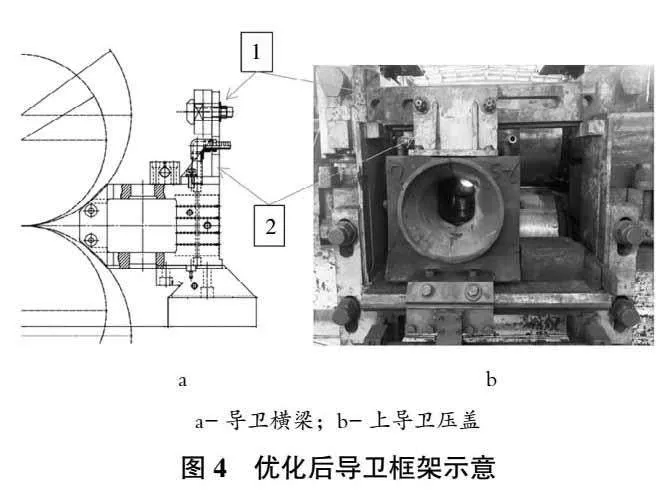

1)为减少资金投入,在原导卫框架的基础上,利旧现有导卫横梁,将其翻转90°后焊接在导卫框架上,固定螺栓可在导槽内自由移动,降低了安装难度,稳固性得到强化,如图4所示。

2)重新设计了上导卫压盖,通过上压盖将导卫与导卫横梁由之前的点接触变成面接触,增加了导卫的固定强度,能够消除轧制过程中导卫晃动,如图4所示。

2.4 优化出口导卫尺寸

通过与国内先进企业对标考察,我们结合特钢现场实际情况,联合导卫厂家对出口导卫进行重新设计,主要是将ASHLOW组合导卫替换成一体成型导卫,缩小轧机出口导卫导板内径、增加直线段长度。以φ180 mm出口导卫为例,优化前内堂尺寸254 mm,直线段长度940 mm;优化后内堂尺寸208 mm,直线段1 350 mm。

由于缩小了出口导卫的内径,首次试验生产将导板和导卫盒体进行焊接加固,防止轧件将导板带出造成生产事故,在入口处浇冷却水,防止导卫内存留氧化铁皮。过钢时轧件头部经过出口导卫过程中对导板无明显冲击,且无干涉未造成划伤,目视观察成品热轧件头部弯曲较以前有明显改善。

3 改善效果

从2024年1月份开展棒材头部弯曲攻关以来,中棒产线φ150 ~ 200 mm钢材无论是弯曲比例还是每米弯曲度都得到有效控制,特钢材外观质量得到较大幅度提升,提高综合成材率,减少了非计划产品库存,缩短了工序周期。

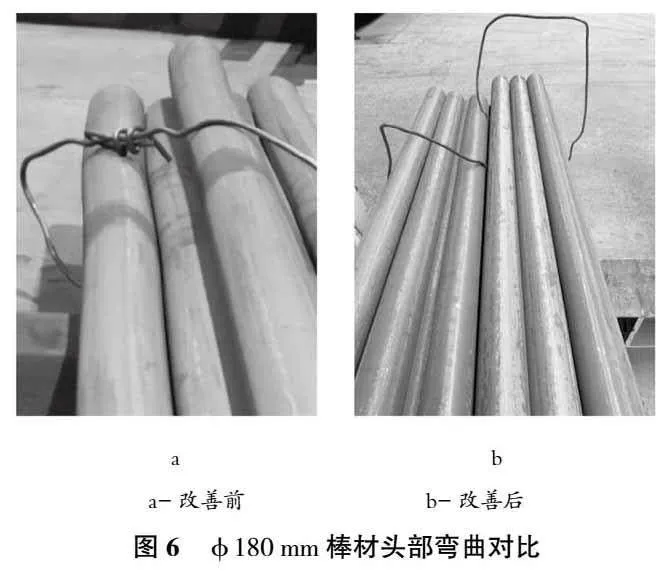

3.1 表面质量提升

据统计,2024年1月到2024年4月份中棒φ150 ~ 200 mm共生产1.37万t,钢材头部弯曲比例缺陷比例3.7%,与改造前相比,降低5.6%;头部弯曲度控制在3 ~ 5 mm/m,基本满足国标要求。图6为改造前后φ180 mm圆头部弯曲对比,可以看出中棒钢材头部弯曲得到明显改善。

3.2 经济效益

除了棒材外观质量明显改善外,随着头部弯曲比例降低及每米弯曲度改善,减少了精整切头数量以及磨切锯条消耗,同时缩短了交货周期。

1)根据现场实际统计,切头用磨切锯条吨钢成本22.3元,随着弯曲改善,每月可降低成本为13 700 t/4×(5.6%-3.7%)×22.3元/t=1 451元。

2)改善前,中棒φ150 ~ 200 mm钢材头部弯曲全部要经压力矫直机进行处理,矫直效果不佳的钢材要将其弯曲部分进行切除,切除长度一般为0.5 ~ 1.2 m。弯曲得到控制后,切头量大幅降低,成材率提升0.2 ~ 0.4%。

3)因为精整切头量减少,提高了钢材在精整现场的周转效率,缩短工序周期1 ~ 2天。

4 结 语

改善措施实施后,中棒材头部弯曲问题得到有效解决,特钢材外观质量得到较大幅度提升、吨钢成本降低,交货期得到明显缩短,降低了余料比例超标等非计划钢材库存,提高了用户满意度与特钢材的市场竞争力。

参考文献

[1] 李德刚,刘泽田,董瑞峰,等.中厚板轧制过程中头部弯曲原因及其控制[J].上海金属,2013,35(6):48-52.

[2] 本钢800/650轧机改造工程 POMINI技术规格书:45-47.

第一作者:王东,男,40岁,工程师

收稿日期:2024-04-22