连续退火机组出口分切剪柔性驱动系统的改造和应用

2024-01-01张晋峰东旭杨晓男颜廷洲

摘 要:在连续退火机组中,出口分切剪主要用于带钢分切,实现卷取机顺序切换卷取的目的。在常规电气起动控制方式下,出口分切剪的驱动电机连续多年发生前轴轴承台阶处断轴事故,造成生产线长时间非计划故障停机,严重制约了正常产能释放。通过研究出口分切剪驱动装置的机械结构,分析出口分切剪各阶段的运行动作特点,针对电机转轴在起动和剪切阶段冲击负荷问题,通过应用柔性驱动技术从根源上消除了电机转轴受冲击负荷断轴的问题,不仅保障了连续退火机组的稳定运行,而且对其他机组同类问题治理具有参考价值。

关键词:分切剪; 电机断轴; 柔性驱动

Abstract:In the continuous annealing line, the exit slitting shear is mainly used for strip slitting to realize the purpose of sequential switching of coiler winding. Under the conventional electrical start-up control mode, the drive motor of the exit slitting shear has been broken at the front shaft bearing step for many years, resulting in a long unplanned downtime of the production line, which seriously restricts the release of normal capacity. By studying the mechanical structure of the drive device of the exit slitting shear, analyzing the operating characteristics of the exit slitting shear at various stages, and focusing on the problem of impact load on the motor rotor shaft during the starting and shearing phases, the application of flexible drive technology eliminates the problem of motor shaft breakage by the impact load, which not only ensures the stable operation of the continuous annealing line, but also has reference value for the management of similar problems in other production lines.

Key words: slitting shear; motor broken shaft; flexible drive

1 现 状

1.1 机械结构

连续退火机组卷取机入口侧配备一台出口分切剪,用于剪切带钢头、尾部部分,实现在带钢10 ~ 30 m/min的低速运行过程中分切取样、分卷剪切等功能。出口分切剪由电机、皮带轮、V型皮带、飞轮、气动离合制动器、曲轴、固定剪刃、活动剪刃、机架等部分组成,如图1所示。

出口分切剪的电气控制系统,采用直接起动和自由停车的控制方式,主要由断路器、接触器、热继电器、控制继电器等部分组成。

1.2 使用问题

通常每卷带钢需要完成4 ~ 5块取样以及分卷剪切动作。在出口分切剪开始剪切前,电机驱动飞轮开始转动完成第一阶段的储能准备;然后,根据生产工艺需求,完成第二阶段的带钢取样和分卷动作。

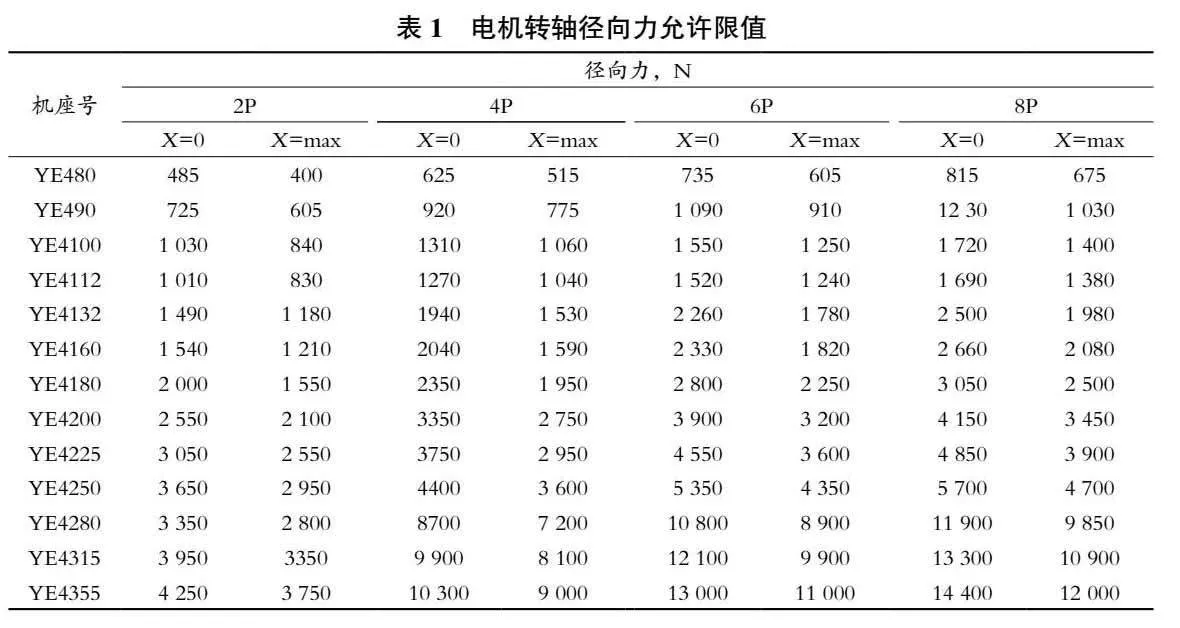

已知电机额定功率为5.5 kW,额定电流为12.8 A,额定转速为960 rpm,主动皮带轮的直径为135.9 mm,驱动系统减速比为8.33;经实测,稳态运行电流约8 A,起动电流约78 A,剪切电流约25 A,实测起动过程用时约3 s,如图2所示。

根据以上数据可知,在直接起动的控制方式下,电机起动加速阶段电流达到额定电流的6 倍~ 7倍,电机转轴径向受力约为2 479.3 N(不含皮带轮质量);带钢剪切阶段电流为额定电流的2 ~ 3倍;怠速阶段稳态转矩为52.38 N·m,皮带受力为770.8 N。

综上所述,在出口分切剪起动和带钢分切阶段的负荷均属于冲击性负荷,电机转轴频繁承受转动扭矩和超负荷径向拉伸力两方面的作用,导致出口分切剪驱动电机的轴承台阶处频繁发生断轴事故,如图3所示。

2 技术方案

2.1 电机

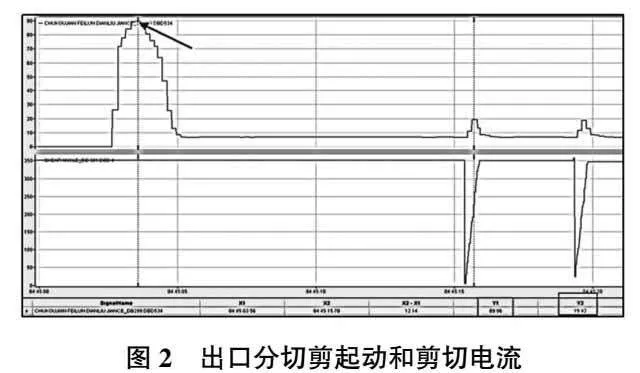

通常,在电机转轴设计选型时,除特殊工况外,均具有较强的转动扭矩承载性能,而径向力承载能力较低;以国内某大型电机制造商技术数据为例,工频工况下电机最大径向力如表1所示。

在冲击性重载负荷使用场合中,针对电机转轴断轴事故,从电机本体角度考虑,优化措施包含以下几个方面:

1)电机转轴材质升级。

常见电机转轴用材料为铸铁和碳结构钢,其中,铸铁具有成本低、抗震性好、吸音性能好等特点,在使用过程中磨损较小,但抗拉强度较低,不适合高速场合。45号钢或40Cr钢都是高质碳结构钢,具有良好的力学性能,45号钢具有较高的抗拉强度和耐磨性,适用于一般用途的电机转轴,40Cr钢具有较高的强度、耐磨性和韧性,适用于重载场合的电机转轴。

2)电机容量升级。

在电机选型过程中,要求结合机械设备的结构特点和动作特性,分别核算起动阶段、加减速阶段和停车阶段的负载受力情况,选择具有一定富裕容量的电机规格,确保过载能力和起动能力满足要求。

3)电机转轴预防性探伤检测。

在常见的机械设备探伤技术中,磁粉探伤技术主要用于检测铁磁性材料和工件表面或近表面的裂纹、折叠、夹层、夹渣等,并能确定缺陷的位置、大小和形状。渗透探伤主要用于检测金属和非金属材料的裂纹、折叠、松疏和针孔等缺陷,并能确定缺陷的位置、大小和形状。涡流探伤主要用于检测导电材料表面和近表面的裂纹、夹杂、折叠、凹坑和疏松等缺陷,并能确定缺陷的位置和相对尺寸。超声波探伤主要用于检测锻件的裂纹、分层、夹杂,焊缝中的裂纹、气孔、夹渣、未熔合、未焊透,型材的裂纹、分层、夹杂、折叠,铸件中的缩孔、气泡、热裂、冷裂、疏松和夹渣等缺陷和厚度测定。

2.2 电气控制

通常电气控制方式分为直接起动、降压起动、软启动和变频起动等四种方式。

1)直接起动[1]。

直接起动也称为全压起动,起动时电机的定子绕组直接接通额定电压电源。这种方法设备简单且操作方便,但是起动电流较大,可达到额定电流的4倍 ~ 7倍,可能引起电网电压异常波动。

一般功率在7.5 kW以下的电机均可采用直接起动,如果供电变压器容量相对于电机容量较大,符合相关经验公式,如公式(1)所示,较大容量的鼠笼式异步电机也可采用直接起动;如果不能满足公式要求,则应采用降压起动。

2)降压起动。

降压起动是通过起动设备使定子绕组开始时承受小于额定电压的电压,待电机转速上升达一定值时,再使定子绕组承受额定电压而稳定运行。

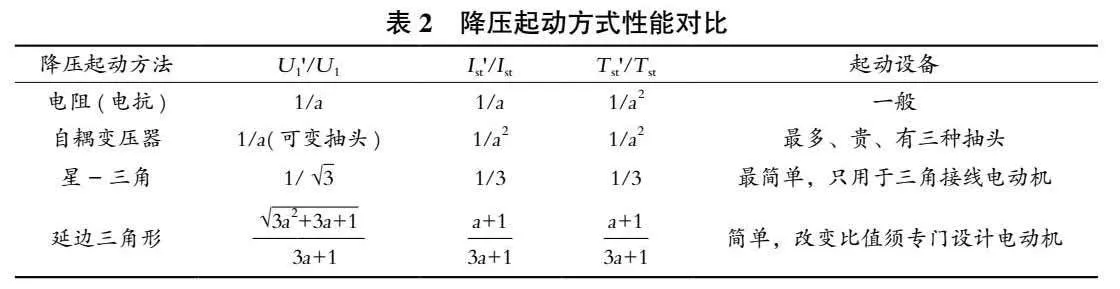

通常,降压起动包含定子串电阻或电抗降压起动、自耦变压器降压起动、星-三角起动、延边三角形起动等4种方式,性能特点如表2所示。

3)软起动[2] 。

软启动器是一种基于可控硅移相控制原理的电气控制器,通过调整晶闸管的导通角输出不同的电压,达到调节输出功率的目的。

软启动器的启动方式包含限流启动、斜坡电压启动、转矩控制启动、转矩加突跳控制启动等四种方式。其中,转矩控制启动具有平滑启动、柔韧度好的优点,针对拖动系统有独特的保护,能有效延长拖动系统的使用寿命,也能降低电机启动对电网的冲击,也是重载启动的最有选择;但是,缺点是启动时间较长。

4)变频器起动[3] 。

变频器通过改变电网的频率来调节电动机的转速和转矩,主要用于需要调速并且对速度控制要求高的领域。但是,变频器本身结构复杂、维护费用高,而且不适用于冲击性负载场合,同时,对于运行环境要求高,需要防尘和散热设施。

2.3 驱动机械机构

用于电机和机械设备之间动力传输的机械机构,通常包含带传动、链传动、联轴器、耦合器等结构型式。

联轴器属于直接连接驱动型式,带传动和链传动属于间接连接驱动型式。其中,联轴器在安装维护过程中,不仅要求机械对中精度高,而且,受机械振动因素影响,机械对中精度存在逐步劣化的趋势,需要重复维护调整。

磁力耦合器是一种基于涡流感应原理,通过转子和导体之间的空气间隙传递力矩,从而实现电机和负载之间无接触的间接传动方式。磁力耦合器结构内部没有磨损部件,相对故障率较低;同时,具有过载保护功能,相较于液力耦合器,没有环境污染的风险,属于绿色环保产品[4] 。

3 应用效果

3.1 改造方案

通过技术分析和对比,出口分切剪驱动系统采用如下改造方案。

1)电机容量扩容和转速调整。

结合出口分切剪起动负荷和剪切负荷、工作制特点,核算电机起动能力和过载能力,完成电机重新选型,确保电机安全运行。

2)皮带轮尺寸调整。

为了适配电机扩容后转轴尺寸变化,皮带轮装配内径需要增大,考虑到皮带轮本体机械强度,同步加大皮带轮基准直径尺寸。同时,为了保持原皮带传输机构减速比不变,将电机转速由原来的6极改型为4极,为皮带轮扩径提供了尺寸空间。

3)制作独立皮带轮轴承座,电机和皮带轮之间采用磁力耦合器连接。

在原皮带传输机构中,皮带轮直接套装在电机前轴上,由于负载和电机处于非同轴位置,导致电机前轴在传输扭矩的同时承受额外的径向力,虽然皮带具有一定的负载缓冲作用,但是,在带钢剪切时仍存在负载突变和冲击问题。磁力耦合器属于非直接接触型传动机构,而且具有一定的过载保护能力,可以有效解决带钢剪切时电机转轴负载冲击问题。

4) 控制部分采用带旁路的软启动器控制系统。

考虑到出口分切剪起动阶段和带钢剪切阶段的冲击负荷特点,选用带旁路的软启动器控制系统。在起动阶段,采用转矩线性加速方式实现柔性起动,消除原有控制方式下加速过程中的负荷冲击问题;在带钢剪切阶段,采用旁路控制方式和磁力耦合器相结合的措施,适配和缓解带钢剪切时的负荷冲击。

3.2 效果对比

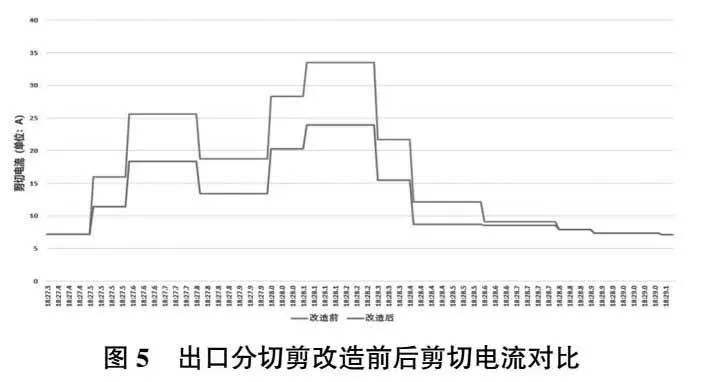

通过出口分切剪电气控制系统和机械结构改造,经现场实测,在起动阶段和带钢剪切阶段的冲击性负荷均有明显下降如图4和图5所示。

4 结 语

出口分切剪主要用于连续退火机组带钢卷取前的头尾分切,是保障机组出口段上下通道有序切换运行的重控设备。针对生产过程中出口分切剪驱动电机连续多次断轴事故,逐步分解各阶段的设备动作,分析各动作过程中负载的变化特点;同时,从设备结构的角度,分析相关驱动设备的受力情况,从而掌握了电机转轴断裂的根本原因。在电机断轴事故原因分析的基础上,通过调研各种电气控制系统和机械传动机构的特点,制定有效的出口分切剪驱动系统改造技术方案,从实际应用效果来看,有效解决了出口分切剪驱动电机断轴问题,不仅消除了原驱动系统的设备隐患,而且对同类机组解决相关问题具有参考价值。

参考文献

[1] 吴浩烈.电机及电力拖动基础[M].重庆:重庆大学出版社,1996.

[2] 李学栋.浅谈软启动器的特点及在化工工程中的应用[J].天津化工,2019,33(4):65-66.

[3] 叶新华,陈俊强,赵利伟,等.浅谈软启动器一拖多台电动机控制的应用[J].粮食与食品工业,2023,30(4):21-22.

[4] 夏田,张风刚.磁力耦合器及其在水泥生产应用中注意事项[J].水泥,2017,12(21):64-65.

第一作者:张晋峰,男,43岁,工程师

收稿日期:2024-05-31