设备在线监诊技术研究与应用

2024-01-01张春涛

摘 要:河钢唐钢钢铁公司通过普通日常点检制度无法达到设备故障早知道、早预报、早诊断,通过建立设备状态监测系统,逐渐从原有的应急维修、预防性维修向预测性维修、主动性维修转换,从而减少非计划停机,提高生产效率。

关键词:点检;诊断;生产效率

Abstract:This article briefly discusses that Tangshan Iron and Steel Company of Hegang cannot achieve early knowledge, prediction, and diagnosis of equipment faults through ordinary daily inspection systems. By establishing an equipment status monitoring system, it gradually transitions from emergency maintenance and preventive maintenance to predictive and proactive maintenance, thereby reducing unplanned downtime and improving production efficiency.

Key words: spot check;diagnosis;production efficiency

0 前 言

国内外钢铁企业普遍采用的点检定修制对保持设备功能精度,保障设备稳定运行起到了关键的作用,但也存在着明显的不足,无法预防和避免两次定修之间出现的设备事故故障。鉴于点检定修制存在的不足,为了实现设备故障早知道、早预报、早诊断,把事故故障消灭在萌芽之中,使设备长期处于良好的运行状态,需要建立设备状态监测系统,逐渐从原有的应急维修、预防性维修向预测性维修、主动性维修转换。

1 传统点检定修存在的问题

以河钢唐钢公司为例,在实际的设备运行维护工作中,实行点检定修制存在的问题如下:

一是钢铁行业的转型升级,使产品的质量在一定程度上需要依托高效率、高精度、高质量的生产设备,而只依靠人的“五感”以及工作经验很难对设备的实际运行状况做到精准把控;

二是实行点检定修制需要严格按照预定的周期对设备进行维护,这使得部分工况良好的生产设备不得不停机,一方面不正常的压缩了生产时间,另一方面造成了维修成本的增加;

三是遵循点检定修制组织的设备定修,大部分项目是在定修之前已经暴露的设备问题,属于计划性检修,无法预防和避免两次定修之间出现的设备事故故障而造成的停机;

四是通过点检发现的问题,设备的劣化趋势已经尤为明显,设备精度不达标和功能不投入已经对产品造成了不可逆的负面影响,同时也为设备功能精度的恢复增加了难度。

2 设备在线监诊原理及步骤

设备在线监诊原理就是科学合理利用生产线主控制系统设备实时信息,实现对受控设备的精密监测和健康趋势分析,具体步骤如下:

一是对设备的数据进行采集。根据设备类型设定相应的采集周期实现24小时不间断实时监测,主要是采集设备在运行过程中产生的振动、转速等信号。

二是对采集数据进行处理。将采集的数据进行处理、分析,以图形、图表、曲线等直观的方式在计算机屏幕上显示;同时对相关数据进行特征参数(值)提取及分析,如同一速度范围内趋势分析,同一钢种情况下的振动趋势分析,同一转矩范围下的趋势分析等。

三是根据数据处理结果输出结论。通过编程系统能够对同一测点连续提取特征量,不间断的进行幅值趋势分析,得到设备状态评估所需数据;完成设备故障的报警、状态监测分析和诊断。实现重点设备和易损设备的实时监测。

3 在线监诊开展总体思路

计划在公司内构建设备在线监诊系统,系统由设备在线监诊公共控制平台和设备在线振动监测、关键介质在线监测、关键站室在线监测、设备非振动监测四个监测模块组合而成。监诊平台能够为点检提供多维度、自动上传、实时更新的状态监控数据。监控数据包括:设备振动数据,振动数据能与产线工艺参数相匹配,实现分工况分状态识别振动;油质、水质、烧结漏风量实时指标数据;关键站室温湿度实时数据;辊道电机运行实时数据;铸造起重机钢丝绳监测数据等。通过对以上各监测模块数据的采集,设备在线监测公共控制平台对采集的数据进行集中处理,针对设备运行情况给出最准确的诊断结果,供设备管理人员参考和使用。

4 应用实例

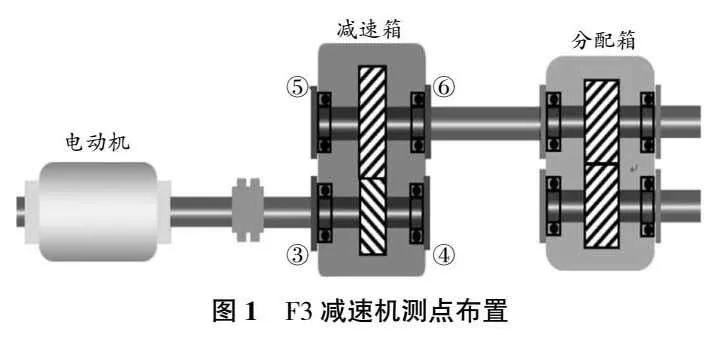

4.1 唐钢公司F3精轧减速机高速轴输出端轴承保持架断裂

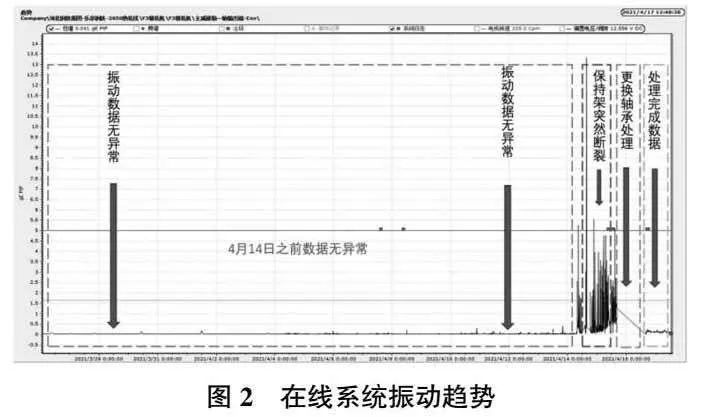

精轧机F3(图1为测点布置)在线监测系统上线至2021年4月14日之前振动无异常(图2),总值及保持架峰值较低(图3),2021年4月14日包络值出现冲击峰值,调试期间会有进钢或抛钢引起冲击存在,按照轴承损伤数据分析,投产运行时间不长的大型轴承保持架即使保持架有冲击,一般也不会在短期内完全失效,因此需要一至两天内确认轴承故障,为避免误报警,需要继续跟踪观察确认是否轴承故障, 4月14日下午,减速机高速轴输出端测点4位置,振动冲击再次明显出现(图4),频谱中明显出现轴承保持架故障特征频率(图5),直至15日振动总值持续时间超过24小时。15日上午9点,打开高速轴输出端闷盖检查发现轴承保持架断裂。

现场拆检轴承(图6),发现轴承保持架断裂,为保证生产,剔除断裂的保持架关闭轴承端盖轴承继续运行。15日下午6点,轴承备件到货, F3轧机空过,更换轴承。

4.2 热轧2050稀油润滑监测

公司热轧2050轧线油膜轴承进水问题频发。当油膜轴承进水后,油品发生乳化,严重时会使油品发生变质,直接导致油品黏度降低,使设备建立油膜的条件变得十分苛刻。由于水的侵入,导致局部缺少润滑,造成了轴承转动过程中的磨损加剧,轴承随时会出现损坏的风险。若不及时处理,将会直接影响轧机的正常运转。但由于油站系统同时为多架轧机设备供油,个别轴承进水后,通过系统循环,会造成整个润滑系统含水,使得判断设备进水部位变得非常困难。

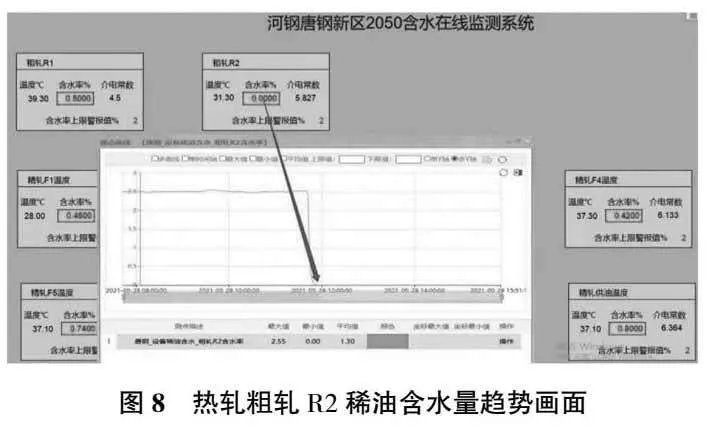

经过多方论证和实地考察,在粗轧、精轧轧机油膜轴承回油管路进行数字化的升级改造,安装了10个含水传感器测点,建立了一套油膜轴承系统油品含水在线监测系统,通过实时反馈数据,加强对油膜轴承在使用过程中进水的监测,解决了油膜轴承进水定位困难、进水趋势无数据支撑等问题,实现了预期的效果。

由图7的监测画面中可以看出,热轧2050粗轧R2润滑系统回油管路中含水量偏高,已超过2%的上限,出现红色报警;其余监测点显示含水量正常。在线监测系统能够对稀油含水情况进行实时监测,并对进水部位进行精准定位。

图8中,R2稀油进水点处理后,查看含水率降为0,数值准确,为维保人员提供了数据支撑。当系统监测到轧机油膜轴承含水量超标时,该系统后台会立即给出红色报警信号,保证油品含水检测及时率达到100%,收到报警的点检员会马上与生产组织人员进行“会诊”,排查处理进水点,大幅提升设备综合效率。

5 结 论

1)设计、开发和构建设备在线监诊系统,增加了系统中监诊的功能,系统能够自动诊断采集到的数据,系统诊断与人为诊断相比较,诊断结果更加可靠、准确。

2)当设备运行状况出现异常时,监诊系统能够根据实际情况提出设备维护维修建议,保障生产设备的高效、高水平运转。

3)能够将公司产品的生产技术指标控制要求转化为控制要点录入到监诊系统内,当影响产品质量的设备功能不投入或精度不达标时,能够第一时间做出反馈。

4)在线监诊功能有效地判定设备实时运行状态,避免了检修定修制带来的不必要停机与备件的更换,设备运行效率大幅提升,降低了设备维护费用;

5)通过对重点产线、重点设备实施的在线监诊技术,有效避免了恶性事故的发生,保障了产线的稳定生产。

参考文献

[1] 张俊杰.黄正毓设备点检工程[M].北京:冶金工业出版社,1992.

[2] 李葆文.全面生产维护-从理念到实践[M].北京:冶金工业出版社,2000.

作者:张春涛,女,39岁,工程师

收稿日期:2024-03-28