翼缘连接板削弱型上焊下栓钢梁柱节点抗震性能有限元分析

2024-01-01巴金璐董锦坤

摘要:

分析不同参数对节点抗震性能的影响,为梁柱翼缘连接板削弱型上焊下栓钢结构梁柱节点的设计提供参考。通过改变下翼缘连接板削弱区长度和框架梁截面形状,设计7组算例,利用有限元软件ABAQUS对翼缘连接板削弱型上焊下栓钢梁柱节点进行有限元分析,研究其破坏模式、滞回曲线、骨架曲线、最大承载力和螺栓孔径变化率。有限元分析结果表明:下翼缘连接板削弱长度过短无法达到塑性铰外移的目的,削弱长度过长则会导致严重的平面外屈曲;梁全截面削弱组的抗震性能优于半截面削弱组与无变化组。翼缘连接板削弱型上焊下栓钢梁柱节点能有效利用翼缘连接板削弱区的塑性变形、拼接区螺栓的滑移、螺栓杆与孔壁的挤压,以及板件的摩擦来实现耗能。

关键词:

钢结构; 梁柱节点; 抗震性能; 有限元分析

中图分类号: TU391""""" 文献标志码:A"" 文章编号: 1000-0844(2024)05-1118-08

DOI:10.20000/j.1000-0844.20231011001

Finite element analysis of seismic behavior of bottom-flange-bolted

and top-flange-welded steel beam-column joints with

reduced flange connection plate

BA Jinlu, DONG Jinkun

(School of Civil and Architectural Engineering, Liaoning University of Technology, Jinzhou 121001, Liaoning, China)

Abstract:

This study investigates the impact of various parameters on the seismic performance of beam-column joints, contributing to the design reference for bottom-flange-bolted and top-flange-welded steel beam-column joints with reduced flange connection plates. Seven specimens were designed based on the changes in the reduced zone length of lower flange connection plates and different cross-sectional sizes of frame beams. The finite element software ABAQUS was used to analyze the seismic behavior of beam-column joints, including the failure mechanism, hysteretic loop, skeleton curve, maximum load capacity, and bolt-hole expansion rate. The results show that a short length of the reduced zone in the lower flange will fail to facilitate the outward shift of plastic hinges, while an excessive length would result in notable out-of-plane buckling. The seismic performance of beam-column joints with reduced full-section is superior to the other two types. In this paper, the bottom-flange-bolted and top-flange-welded steel beam-column joints with reduced flange connection plates can effectively improve the energy consumption capacity of the structure.

Keywords:

steel structure; beam-column joint; seismic performance; finite element analysis

0 引言

传统的抗震设计方法允许梁柱节点处发生显著的塑性变形,以防止其他构件破坏。然而,在1994年的北岭地震[1-2]中,大量建筑梁柱节点处发生了脆性破坏的现象。为了防止这种情况的发生,目前的主要研究方向有加强梁柱节点域、缩短悬臂梁和削弱梁段等,主要目的使梁先于柱发生塑性变形并扩展,以达到塑性铰外移的目的。其中,削弱梁段主要通过削弱梁截面尺寸来实现塑性铰外移,包括削弱梁翼缘板尺寸(狗骨型节点)、腹板挖孔等;缩短悬臂梁是通过在梁上引入半刚性节点,降低梁连接区的抗弯承载力,使梁连接区先于梁柱节点破坏,以达到塑性铰外移的目的。

为了方便楼板铺设及保证楼板整体性,郁有升等[3-4]提出了“上焊下栓”钢梁柱节点,并分析了该节点的受力性能及耗能机理;李玉熙等[5]研究了该节点在纯弯作用下的受力性能。张爱林等[6-7]在削弱翼缘连接板狗骨形的基础上,分别通过改变腹板连接板形状和对腹板开洞两种方式削弱梁的抗弯承载力,很好地实现了节点损伤控制。

传统梁削弱型钢结构梁柱节点在梁削弱区失效后试件即破坏[8],本文提出的节点改变了梁连接区截面尺寸,当下翼缘连接板屈服并失效后,梁连接区腹板与下翼缘板建立接触并继续耗能。有限元分析结果表明:该节点形式能在不明显损失承载力的情况下进一步提高节点的抗震性能。

本文利用有限元软件ABAQUS针对翼缘连接板削弱型上焊下栓钢梁柱节点进行低周往复荷载作用下的有限元分析,分析不同参数对其破坏模式、滞回曲线、骨架曲线、极限承载力和螺栓孔径变化率的影响。

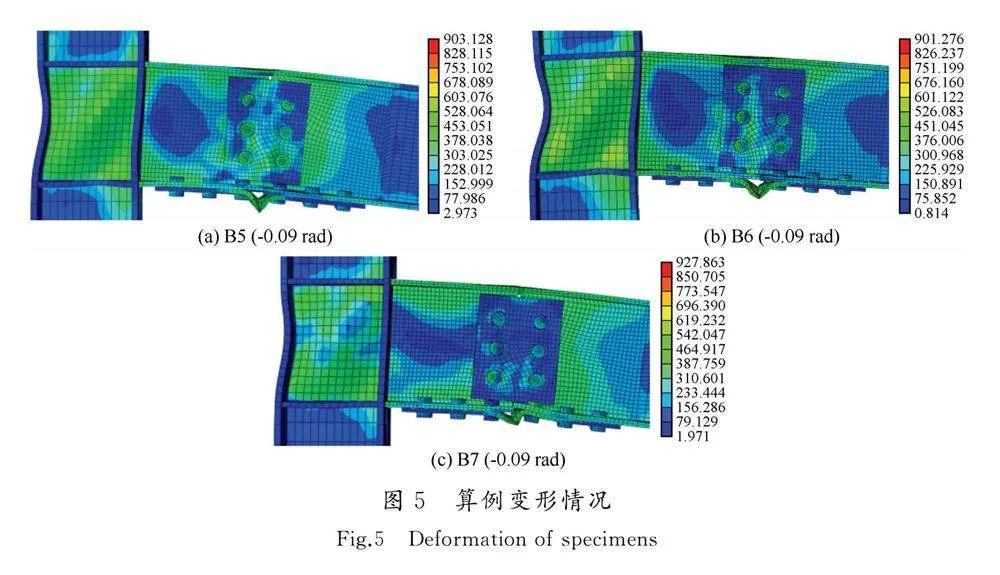

1 节点构造

翼缘连接板削弱型上焊下栓钢梁柱节点由钢柱、钢梁、连接板与高强螺栓组成。根据建筑结构在地震作用下的弯矩分布特点,在靠近梁柱节点处设置短悬臂梁,将钢梁分为悬臂梁与框架梁,相邻梁段间上翼缘板焊接连接,腹板与下翼缘板螺栓连接[9]。该节点通过降低梁连接区的抗弯承载力,使梁连接区先于梁柱节点破坏以达到塑性铰外移的目的。

2 节点算例设计

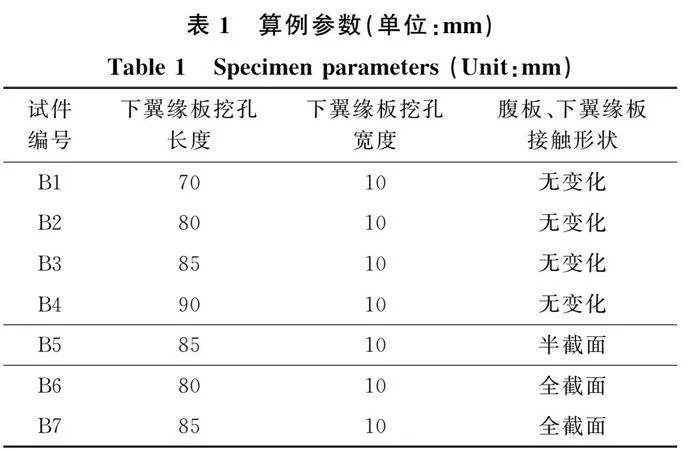

本文共设计了7个节点算例。靠近梁柱节点的梁段称为悬臂梁,远离梁柱节点的梁段称为框架梁。悬臂梁和框架梁均采用H型钢300 mm(高)×150 mm(宽)×8 mm(腹板厚)×12 mm(翼缘板厚),腹板连接板厚8 mm,下翼缘连接板厚10 mm。螺栓采用10.9级M20高强螺栓。为了方便后续计算结果对比,设计了基础节点(B3节点)。节点几何尺寸见图1,其余算例几何尺寸列于表1。

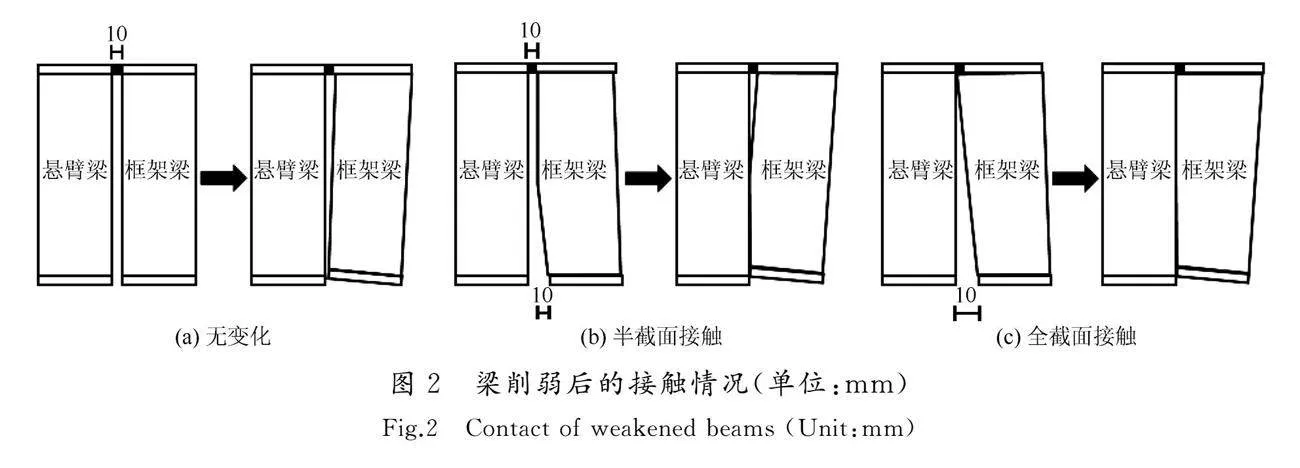

各算例的主要削弱位置为下翼缘连接板挖长孔和梁连接区截面尺寸。其主要目的在下翼缘连接板削弱区屈服并失效后,为悬臂梁与框架梁的腹板与下翼缘板建立接触并继续耗能。本文共设置3组接触模式,分别为无变化、半截面接触和全截面接触,具体接触情况见图2。

3 有限元建模

3.1 有限元参数设计

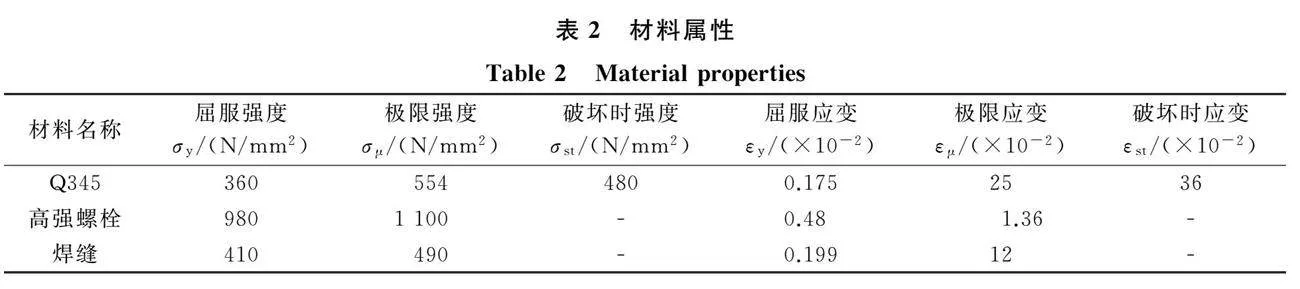

节点钢材均选用Q345钢材,弹性模量为206 GPa,泊松比为0.3。钢材、焊缝及高强螺栓的应力-应变关系列于表2。

节点有限元模型网格划分采用实体单元C3D8R,柱网格采用20 mm布种,梁网格采用10 mm布种,在远离节点域的位置采用单精度布种[10],适当放宽布种距离。总原则是在节点域和梁连接区加密布种,在变形较小的位置适当放宽布种。节点焊接部分采用“tie”模拟。螺栓内表面与板的接触采用表面与表面接触,切向行为选用“罚函数”,摩擦系数取0.4,法向行为选用“硬接触”,并允许接触后分离。螺栓杆与孔壁、悬臂梁与框架梁的接触采用表面与表面接触,法向行为选用“硬接触”,并允许接触后分离,切向行为选用“无摩擦”。柱顶限制X、Y方向位移,柱底铰接,在距离梁自由端一定距离处施加平面外约束以防止平面外屈曲。

3.2 加载制度

节点模拟荷载的施加顺序按照施工实际情况进行,首先施加螺栓预紧力155 kN,然后施加柱顶轴力300 kN,最后在梁端位移控制加载,每级加载一次,前五级层间位移角分别为0.003 75 rad、0.005 rad、0.007 5 rad、0.01 rad、0.015 rad,层间位移角0.02 rad及以上每0.01 rad加载一次,直至0.09 rad。加载方向的定义为向上为正,向下为负。

3.3 有限元模型验证

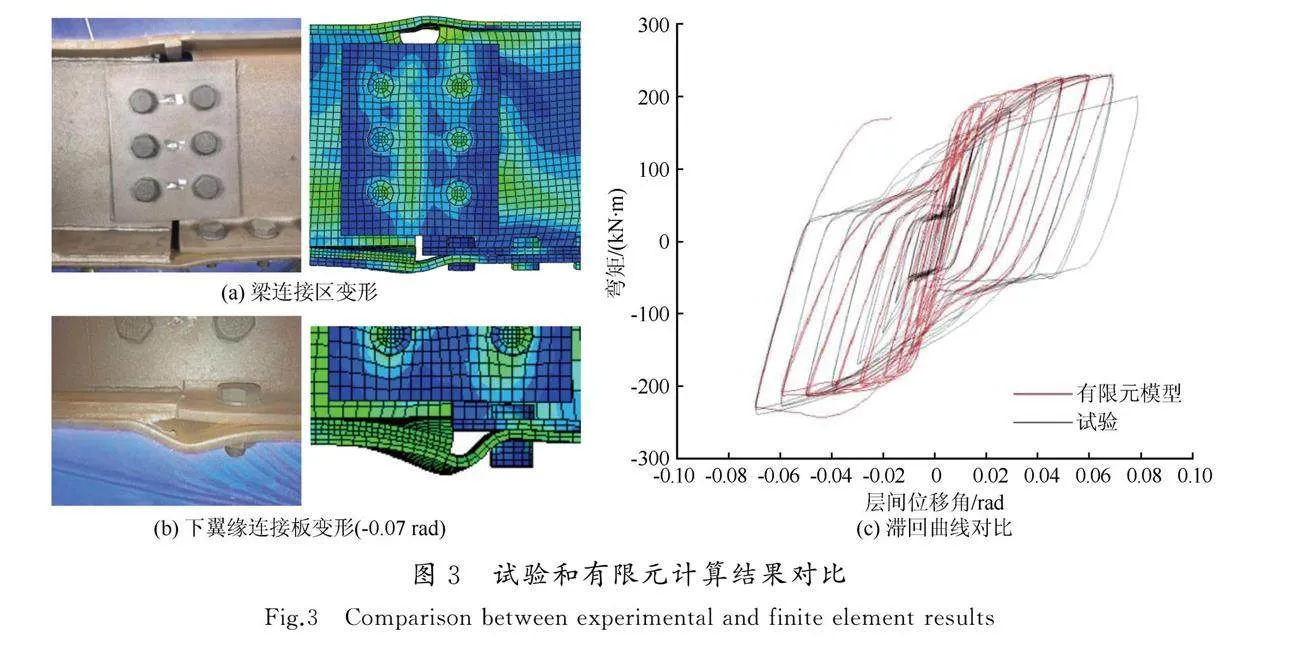

为验证本文有限元模型及有限元模拟方法的可靠性,应用有限元软件ABAQUS对文献[11]中的TS-2试件进行模拟,试验与有限元分析结果的梁连接区变形对比、下翼缘板连接板变形对比、滞回曲线对比见图3。

由图3(a)可以看出,试验的上翼缘板与下翼缘连接板产生了局部变形,有限元模型可以很好地模拟试验的变形情况。图3(b)为试件破坏时下翼缘板变形对比,试验的破坏模式与有限元的变形基本相同,试件的下翼缘板焊缝撕裂破坏,而有限元破坏模式的焊缝未发生开裂,这是由于在有限元模拟中未考虑焊缝的开裂。图3(c)为滞回曲线对比图。正

向加载时,试验与有限元模拟的滞回曲线基本吻合。负向加载时,结合图3(b)与图3(c)可知:试验在层间位移角-0.07 rad时,下翼缘板塑性变形过大导致破坏;有限元模拟在-0.07 rad时,下翼缘连接板变形过大导致滞回曲线形状严重不规则。试验和有限元模拟所得到的滞回曲线基本吻合,证明了本文有限元模型的可靠性。

总体来说,试验结果与有限元变形情况、破坏模式、荷载-位移曲线高度相似,验证了有本文有限元模拟的有效性。

4 不同连接形式节点静力分析

4.1 破坏模式

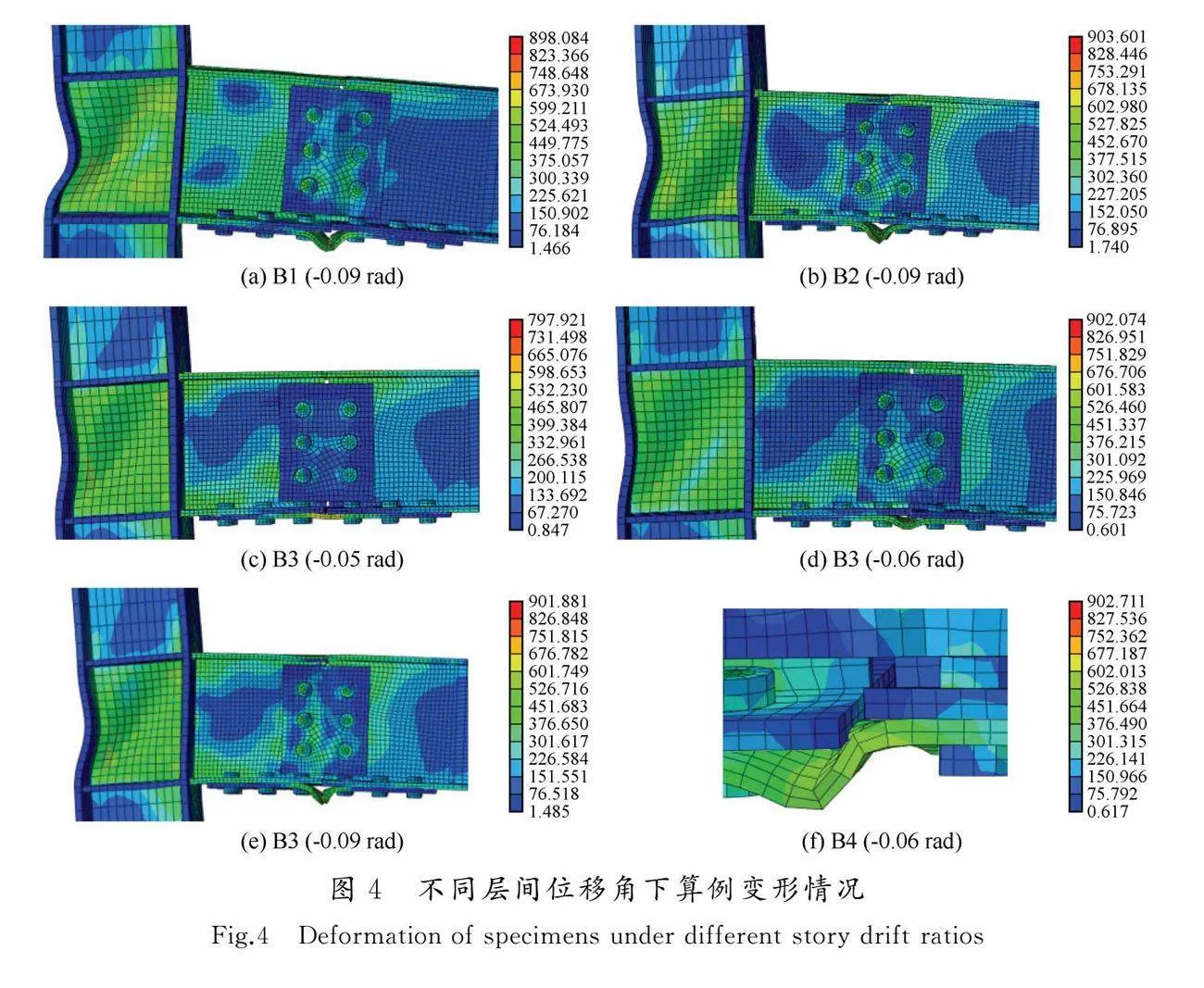

图4为算例B1、B2、B3、B4在不同层间位移角下的变形情况。

由于下翼缘连接板挖孔长度不足,算例B1在层间位移角0.09 rad时,柱产生了严重的屈曲变形;算例" B2与B3挖孔长度接近,变形情况极为相似,

由于B3下翼缘连接板削弱长度略大于B2,削弱区更易塑性变形并扩展,故B3柱的变形与应力水平略小于B2,算例B1、B2、B3的破坏模式均为柱塑性变形过大破坏;算例B4由于挖孔长度过大,在层间位移角0.06 rad时产生了严重的平面外变形。

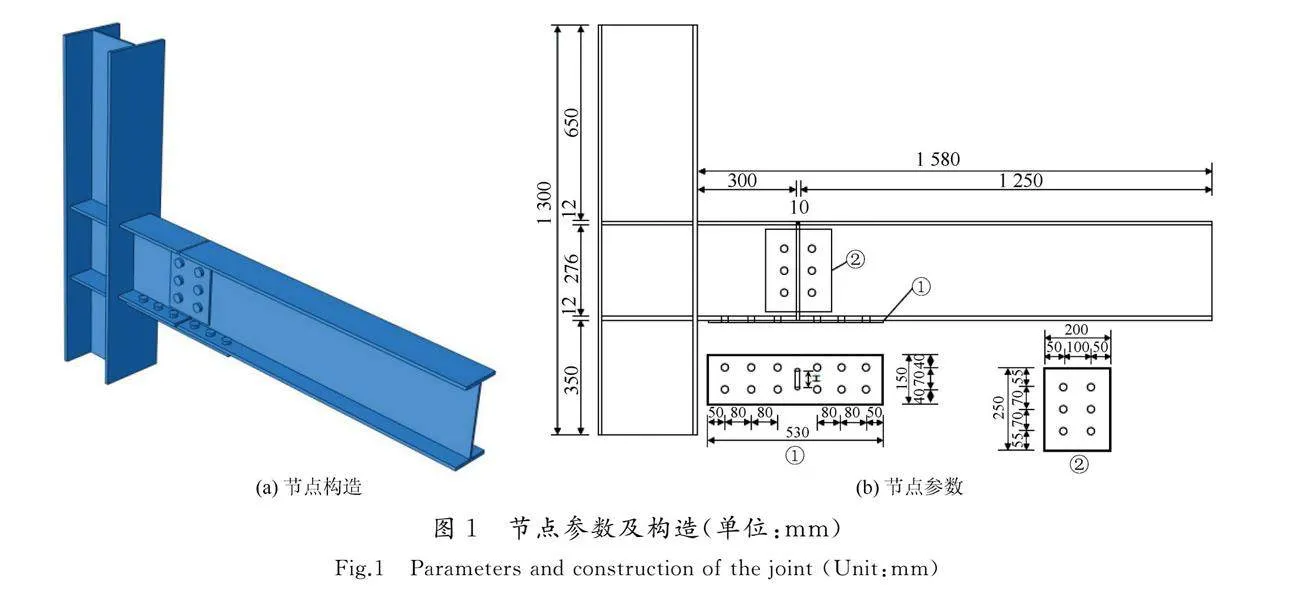

算例B2、B3柱的变形情况相对较小,故本文就B2、B3进行框架梁截面尺寸削弱,B6为对B2进行全截面削弱,B5、B7为分别对B3进行半截面削弱、全截面削弱,变形情况见图5。

由于算例B3、B5、B7的变量设置为腹板与下翼

缘板的接触形状,为研究该参数对节点变形情况的影响,将B3、B5、B7按变形情况从小到大排序为:B7、B5、B3。这说明当下翼缘连接板塑性屈服并失效后,悬臂梁与框架梁的接触方式显著影响梁柱节点的抗震性能。由于B3框架梁截面无变化,当悬臂梁与框架梁接触时,框架梁下翼缘板的下边缘与悬臂梁接触并发展,线面接触形成了应力集中现象,使在往复荷载下整段梁的塑性变形无法发展完全,最终导致柱变形过大。

而半截面接触与全截面接触可以有效避免应力集中的现象,在应力云图中(图4、5),通过对比算例B3、B5、B7的应力水平可知半截面接触与全截面接触柱的变形与应力水平明显小于无变化组。

该节点在层间位移角0.05 rad及以下时,板件摩擦、螺栓杆与孔壁的挤压、下翼缘连接板削弱区的塑性变形起到主要耗能作用。层间位移角0.06 rad及以上时,下翼缘连接板塑性屈服并失效后,悬臂梁与框架梁的腹板与下翼缘板建立接触,进一步提升试件的耗能能力。

该节点相比于传统“上焊下栓”节点的优势为:节点在小震下梁的上翼缘板基本没有塑性变形;大震下仅梁连接区的上翼缘板变形,其余上翼缘板基本没有塑性变形,能够较好地保证地震作用下楼板的整体性。

4.2 滞回曲线

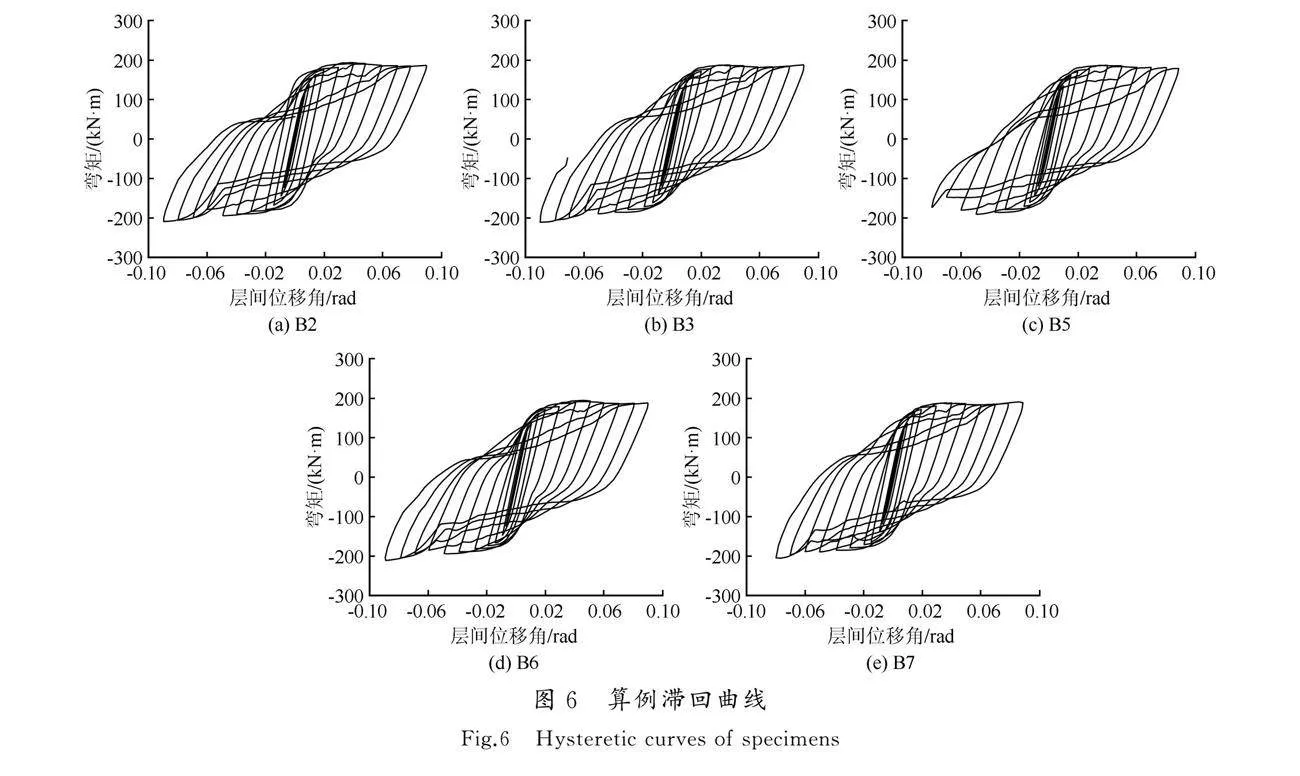

图6为不同翼缘连接板挖孔长度与不同框架梁截面形状算例的弯矩-位移角滞回曲线。由于本文算例上下翼缘板连接方式非对称,滞回曲线存在显著的非对称性。在加载初期,层间位移角与梁端弯矩近似呈线性关系,说明在加载初期各试件均处于弹性阶段。随着层间位移角的增加,滞回环逐渐张开,说明试件进入弹塑性阶段,并表现出良好的耗能能力。随着层间位移角的进一步增加,下翼缘连接板削弱区屈服并失效,承载力有显著的降低。随着梁连接区翼缘板、腹板接触的建立,承载力进一步提升。

算例B2、B3在层间位移角为-0.06 rad时有显著的承载力下降段,这是由于下翼缘连接板在此时屈服并失效,而悬臂梁与框架梁的腹板与下翼缘板并没有建立接触。在层间位移角-0.07~-0.09 rad时,由于悬臂梁、框架梁腹板与下翼缘板建立接触并继续耗能,故承载力逐渐增大。

通过对比算例B5与B3可知,由于B5截面削弱方式为半截面削弱,削弱后的截面会推迟悬臂梁、框架梁腹板与下翼缘板接触的时间,且在接触之后B5的滞回曲线捏缩严重,说明半截面接触在悬臂梁与框架梁接触后的耗能能力并不理想。其余算例滞回曲线均为弓形,耗能能力较好。

通过对比算例B6与B7可知,全截面接触与半截面接触相比,当下翼缘连接板屈服并失效后,对于悬臂梁与框架梁接触关系的建立有所不同:算例B7在下翼缘连接板失效的同时立即建立悬臂梁和框架梁的接触,承载力没有明显损失;试件B6在层间位移角-0.06 rad时极限承载力明显降低,说明在下翼缘连接板失效后,悬臂梁与框架梁还未接触。

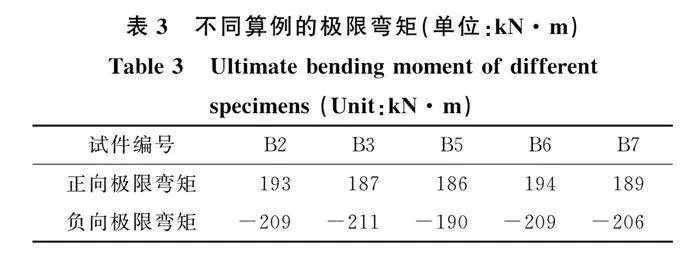

4.3 节点承载力

表3为不同算例的极限弯矩分析结果。由表3可知,各算例的正向加载极限弯矩相差不大,说明改变挖孔长度、框架梁截面形状对试件的正向加载极限弯矩影响很小。负向加载极限弯矩除算例B5外相差不大,B5负向加载时极限承载力显著低于其余算例,原因为下翼缘连接板屈服并失效后,腹板与下翼缘板未及时建立接触,导致承载力显著降低。

4.4 骨架曲线

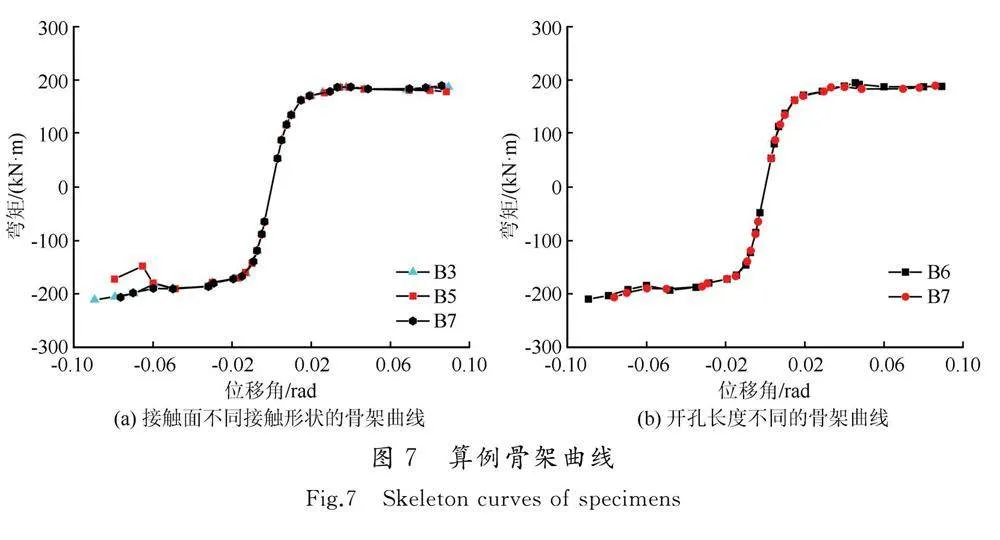

骨架曲线可以体现出节点受力、变形,以及整个结构的综合抗震性能。图7(a)和图7(b)为算例B3、B5、B7和B6、B7的骨架曲线对比。

在加载过程中几个算例的骨架曲线变化趋势基本一致,加载初期骨架曲线基本重叠且呈线性关系,各算例基本处于弹性受力状态。在层间位移角0.04 rad时附近承载力到达第一个顶点,随着下翼缘连接板削弱区塑性变形逐渐增大并屈服破坏,承载力缓慢下降。随着悬臂梁、框架梁腹板与下翼缘板接触的建立,承载力又进一步上升。

通过对比接触面不同接触形状的骨架曲线可知,三组算例在正向加载时骨架曲线基本重合。负向加载时在层间位移角-0.06 rad时承载力有明显的退化现象,算例B3、B7下翼缘连接板失效后腹板与下翼缘板建立接触,承载力继续上升。算例B5在层间位移角-0.06 rad、-0.07 rad时有明显的下降段,这是由于下翼缘连接板在-0.06 rad时屈服并失效,而腹板与下翼缘板在-0.08 rad时才建立接触。算例B7与B3的骨架曲线基本重合,在层间位移角-0.06 rad时B7的弯矩略大于B3,说明全截面接触组的接触关系转化优于无变化组。

通过对比开孔长度不同的骨架曲线,发现两组算例在骨架曲线上无明显区别,说明开孔长度对构件极限承载力并不敏感。各算例在层间位移角0.04 rad以下骨架曲线基本重合,说明改变挖孔长度、梁连接区截面形状对下翼缘连接板失效以前的承载力基本没有影响。

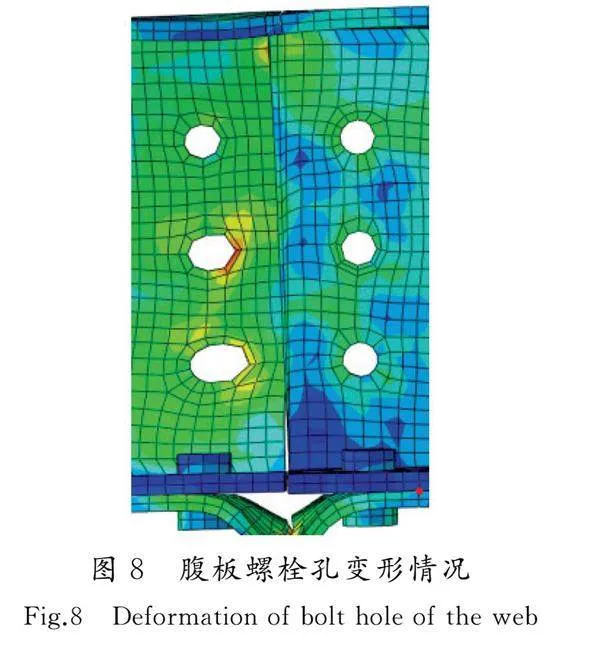

4.5 螺栓孔径变化

根据建筑结构在地震作用下的弯矩分布特点及本算例的结构设置可知,悬臂梁腹板左侧最下层的孔变形最大(图8)。本文就该孔计算螺栓孔径增大率,计算方法为:(变形后的螺栓孔径-原螺栓孔径)/原螺栓孔径。该孔的变形情况列于表4。

各算例在层间位移角0.05~0.06 rad时螺栓孔径显著增长,这是由于下翼缘连接板在0.06 rad后失效,不再继续耗能。

算例B3、B5、B7的螺栓孔径增大率呈现递增趋势,说明全截面接触更能通过螺栓孔与孔壁的挤压耗能来消耗地震能量。

通过对比算例B6与B7可知:拼接区的耗能类似于一种代偿机制,下翼缘连接板削弱尺寸增大,参与塑性变形的钢材会减少,下翼缘连接板的耗能就会减少,减少的这部分耗能会由螺栓孔与孔壁的挤压代替承担。B7削弱尺寸比B6更大,故螺栓孔耗能更多,螺栓孔与孔壁的挤压会承担更多的耗能作用。

在层间位移角0.05 rad及以下时,下翼缘连接板削弱区的塑性变形、螺栓杆与孔壁的挤压、板件摩擦起到主要耗能作用。在层间位移角0.05 rad以上时起到耗能作用的构件为:螺栓杆与孔壁的挤压、梁连接区腹板与下翼缘板接触后梁的塑形变形、板件摩擦。

5 结论

通过对7组算例进行有限元数值分析,对比结果分析各节点的力学性能,得到以下结论:

(1) 传统削弱型节点与缩短悬臂梁型节点削弱区失效后节点即破坏。本文提出了一种梁削弱区屈服并失效后建立新的接触并继续耗能的方式,进一步加强梁柱节点的整体稳定性和抗震性能,此方法适用于大部分梁削弱型节点与缩短悬臂梁型节点。下翼缘板削弱型“上焊下栓”钢梁柱节点能够显著降低梁柱节点处的应力水平,成功达到塑性铰外移的效果,降低梁柱节点处焊缝发生脆性破坏的可能性。

(2) 下翼缘连接板挖孔能起到很好的耗能作用,但是挖孔距离过大会导致平面外失稳,挖孔距离过小则会导致下翼缘连接板削弱处不能产生足够的塑性变形以消耗地震能量,建议挖孔长度为85 mm。

(3) 对于下翼缘连接板削弱后的构件,合理设置框架梁的截面形状至关重要。在下翼缘连接板屈服并失效后,梁连接区腹板与下翼缘板接触关系的建立直接影响下一阶段构件的耗能能力。

(4) 在下翼缘连接板屈服并失效后,未经削弱的悬臂梁与框架梁的接触会导致应力集中现象,梁的塑性变形无法充分发展以消耗地震能量,本文设置了梁半截面接触与全截面接触两组试件。结果表明:全截面接触的试件滞回性能最优,接触关系转换更为平滑。

(5) 在下翼缘连接板削弱区屈服并失效以前,螺栓杆与孔壁的挤压、下翼缘连接板削弱区的塑性变形、板件的变形与摩擦起到主要耗能作用。随着下翼缘连接板的失效,梁连接区腹板与下翼缘板建立接触后,起到主要耗能作用的构件是:螺栓杆与孔壁的挤压、板件的变形与摩擦、整段梁的塑形变形。

参考文献(References)

[1] GATES W E,MORDEN M.Professional structural engineering experience related to welded steel moment frames following the northridge earthquake[J].The Structural Design of Tall Buildings,1996,5(1):29-44.

[2] MILLER D K.Lessons learned from the Northridge earthquake[J].Engineering Structures,1998,20(4-6):249-260.

[3] 郁有升,袁鹏程,王胜.梁柱“上焊下栓”节点受力性能[J].建筑科学与工程学报,2019,36(5):106-118.

YU Yousheng,YUAN Pengcheng,WANG Sheng.Mechanical performance of beam-column connection with upper flange welded-lower flange bolted[J].Journal of Architecture and Civil Engineering,2019,36(5):106-118.

[4] 郁有升,袁鹏程,刘鑫宇,等.梁柱“上焊下栓”节点耗能机理有限元分析[J].沈阳建筑大学学报(自然科学版),2019,35(3):428-436.

YU Yousheng,YUAN Pengcheng,LIU Xinyu,et al.Finite element analysis on energy dissipation mechanism of beam-column connection with flange bolted-welded[J].Journal of Shenyang Jianzhu University (Natural Science),2019,35(3):428-436.

[5] 李玉熙,周婷,陈志华,等.下栓上焊梁柱连接节点纯弯试验研究与有限元分析[J].建筑钢结构进展,2021,23(4):43-52.

LI Yuxi,ZHOU Ting,CHEN Zhihua,et al.A study on the pure bending test and parametric analysis of the bottom flange bolted and top flange welded beam-column connections[J].Progress in Steel Building Structures,2021,23(4):43-52.

[6] 张爱林,程魁魁,姜子钦,等.可恢复功能装配式开洞槽钢梁柱节点力学性能及受力机理研究[J].工业建筑,2020,50(3):29-35.

ZHANG Ailin,CHENG Kuikui,JIANG Ziqin,et al.Research on mechanical properties and stress mechanism of earthquakeresilient prefabricated opening-web channel beam-column joints[J].Industrial Construction,2020,50(3):29-35.

[7] ZHANG A L,WANG Q,JIANG Z Q,et al.Experimental study of earthquake-resilient prefabricated steel beam-column joints with different connection forms[J].Engineering Structures,2019,187:299-313.

[8] 兰涛,申存杰,李然,等.延性强化型可恢复功能装配式开洞槽钢梁柱节点抗震性能数值研究[J].工业建筑,2020,50(3):43-50.

LAN Tao,SHEN Cunjie,LI Ran,et al.Numerical study on seismic behavior of earthquake-resilient ductility-reinforced prefabricated opening-web steel channel beam-column joint[J].Industrial Construction,2020,50(3):43-50.

[9] 李慎,李容容,李晓蕾,等.带悬臂梁段连接的装配式梁柱节点拟静力试验研究[J].地震工程与工程振动,2022,42(4):239-249.

LI Shen,LI Rongrong,LI Xiaolei,et al.Quasi-static test of assembled beam-column joints with cantilever connections[J].Earthquake Engineering and Engineering Dynamics,2022,42(4):239-249.

[10] LI S,XU T T,DING S H,et al.Seismic performance of a new assembled beam-column joint with cantilever beam splicing[J].Journal of Constructional Steel Research,2022,196:107432.

[11] 刘鑫宇.钢框架梁柱“上焊下栓”节点抗震性能试验及有限元研究[D].青岛:青岛理工大学,2019.

LIU Xinyu.Experimental and finite element study on seismic behavior of “upper welded and lower bolted” joints of steel frame beams and columns[D].Qingdao:Qingdao Tehcnology University,2019.

(本文编辑:贾源源)