轴向拉压式U型厚壁金属波纹管阻尼器抗震性能研究

2024-01-01郑国足韩建平

摘要: 针对传统金属阻尼器承载力不足、极限变形较小等问题,提出一种新型轴向拉压式U型厚壁金属波纹管阻尼器。通过改变波纹管的壁厚、内径及波数等参数来调整阻尼器的承载力、初始刚度、极限变形及延性;采用有限元分析手段,对阻尼器的核心耗能元件进行单调及低周往复加载条件下的力学性能分析。研究核心耗能元件的内径、壁厚、波纹平均半径、U型波纹直边长度、材料屈服强度及波数这6个独立变量对其力学性能的影响关系,提出阻尼器极限位移的计算方法,给出阻尼器受拉屈服后刚度与屈服前刚度之比的拟合公式,揭示出新型阻尼器的受力机理,建立阻尼器的恢复力模型。同时,针对U型波纹管建立考虑边波效应的修正简化计算方法,并与规范法进行比较。研究结果表明:修正后的简化分析方法与规范法相比具有更高的精度;阻尼器滞回曲线饱满、耗能能力强、变形大、延性高;金属波纹管的刚度、屈服荷载、屈服后刚度及极限荷载均随壁厚的增加而显著增大;随着波数的增加,核心耗能元件的极限变形、延性及累积耗能显著提高,但受拉屈服后刚度降低;建议阻尼器设计时波纹平均径厚比不大于3.8,最大设计工作位移不大于极限位移的0.8倍。

关键词: 厚壁金属波纹管; 抗震性能; 金属阻尼器; 有限元分析; ABAQUS

中图分类号: TU352.1+1 文献标志码:A 文章编号: 1000-0844(2024)06-1318-13

DOI:10.20000/j.1000-0844.20230116003

Seismic performance of an axial compression-tension,

U-shaped, and thick-walled metal bellows damper

ZHENG Guozu1,2, HAN Jianping1,2

(1. School of Civil Engineering, Lanzhou University of Technology, Lanzhou 730050, Gansu, China;

2. Western Engineering Research Center of Disaster Mitigation in Civil Engineering

of Ministry of Education, Lanzhou 730050, Gansu, China)

Abstract: Traditional dampers often have low bearing capacity or poor deformation ability. To address these issues, this paper proposes a novel axial compression-tension, U-shaped, and thick-walled metal bellows damper. The performance of the damper can be changed by adjusting different parameters of the bellows. For example, increasing the wall thickness and inner diameter of the bellows can improve the bearing capacity and initial stiffness of the damper, and increasing the number of convolutions of the bellows can increase its ultimate deformation and ductility. The mechanical characteristics of energy-dissipation elements of the damper were analyzed under monotonic and cyclic loads using the finite element method. The influence of six independent variables on the mechanical properties of energy-dissipation elements was studied, including inner diameter, wall thickness, average convolution radius, straight edge length of U-shaped convolution, material yield strength, and convolution number. A method for calculating the ultimate displacement of the damper was developed, and a fitting formula for the ratio of post-yield stiffness to pre-yield stiffness was put forward. In addition, the stress mechanism of the novel damper was revealed, and the restoring force model of the damper was established. A simplified calculation method was developed for U-shaped bellows. The method was later corrected to consider the end convolution effect and then compared to the standard method. The results show that the correction method has higher accuracy than the standard method. The novel damper has a large deformation capacity, excellent ductility, and a full hysteresis loop, clearly showing its outstanding energy-dissipation capability. As the wall thickness increases, the stiffness, yield load, post-yield stiffness, and ultimate load of metal bellows increase significantly. As the number of convolutions increases, the ultimate deformation, ductility, and accumulated energy dissipation of metal bellows increase significantly, while its post-yield stiffness under tension decreases. It is suggested that the average aspect ratio of convolution should not exceed 3.8, and the maximum design displacement should be less than 0.8 times of ultimate displacement when designing the damper.

Keywords: thick-walled metal bellows; seismic performance; metal damper; finite element analysis; ABAQUS

0 引言

金属阻尼器是一种耗能机理明确、制作简单、成本低廉、易于更换和性能稳定的减震耗能装置。它既可以当作耗能元件配合隔震支座或耗能支撑使用,又可以单独安装于结构中,为其提供附加阻尼和刚度,因此具有广泛的应用前景[1-3]。目前,国内外学者针对金属阻尼器提出了许多不同的构造形式并进行了相关研究。文献[4-7]以U型钢板剪切变形耗能为基础,构造了圆环型阻尼器、并联圆环型阻尼器及带有U型钢带的金属阻尼器,并通过试验研究发现,这类阻尼器通常具有较大的极限变形,但承载力普遍偏低。Demir等[8]提出了一种锯齿形金属阻尼器;其利用金属的弯曲变形进行耗能,滞回性能稳定,拉压强度几乎完全相等,且变形能力强,但缺点仍然是承载力不高。Lotfi Mahyari等[9]提出了一种纯扭转屈曲型金属阻尼器,并通过理论推导和试验研究发现,该阻尼器变形能力极强,滞回性能稳定,但其初始刚度及极限承载力均很低。邓开来等[10]对5个形状优化的变截面软钢剪切阻尼器进行了拟静力试验研究,发现该阻尼器屈服位移较小,承载能力较强,但极限变形能力有限。吴山等[11]提出了一种多阶段屈服及失效型金属套管阻尼器,发现其具有较低的屈服位移,能够很快屈服耗能,但最大破坏位移相对较小。胡大柱等[12]提出了一种轴向布置的金属阻尼器,以解决某些金属阻尼器需要斜撑对称布置的技术问题,通过拟静力试验发现:该阻尼器具有较高的承载力,但其极限变形较低且滞回曲线存在捏拢效应。 文献[13-16]中提出在钢管中灌入金属铅,研发了一种钢管铅阻尼器,利用其剪切变形进行耗能;这种阻尼器的特点是初始刚度大、屈服位移小(1 mm即可进入耗能状态)、承载力较高、延性系数大,但其极限变形能力不高。

金属波纹管是一种子午线呈波纹状的旋转壳,按波形可分为“U型”“Ω型”“S型”等多种类型,广泛用于仪器仪表、航空航天及石油化工等行业。金属波纹管的主要作用是补偿管线或容器由于热胀冷缩等原因产生的位移,同时也具有减振降噪等功能以及很强的轴向变形能力。土木工程行业中对其研究相对较少。Xiang等[17]针对地下管道系统中波纹管接头容易在较强地震作用下产生断裂、压碎及弯曲等破坏问题,开展了金属波纹管的低周往复试验及有限元分析,研究发现多波波纹管与单波波纹管接头的承载力几乎相同,但能量吸收随波数的增加呈线性增加。Motamedi等[18]对4组不锈钢材料制作的金属波纹管进行了轴向低周往复试验,同时利用数值模拟手段探索了波纹管的形状、厚度、直径和长度等参数对其力学性能的影响,研究表明:不锈钢波纹管具有较强的变形能力和耗能能力,但由于所选试件壁厚较小,属于薄壁波纹管,以至于其承载力不高。文献[19-20]对波纹钢管铅阻尼器进行了数值分析与试验研究,认为其初始刚度大、屈服位移小、滞回曲线饱满、承载力较高,但由于该阻尼器是利用剪切变形进行耗能,导致其变形能力有限。

综上所述,目前常见的金属阻尼器虽然种类众多,但大多数都很难同时实现高承载力与大变形的统一,部分阻尼器还存在初始刚度低等问题。在实际工程应用中对阻尼器的性能提出了更高要求,性能优越的金属阻尼器应该具有较大的初始刚度、较强的变形能力和较高的承载能力:大的初始刚度能使其在荷载作用下很快屈服耗能,较高的变形能力应保证阻尼器的极限位移大于建筑结构变形达到塑性层间位移角时对其位移的需求。例如,按3 m层高考虑的钢结构,其塑性层间位移角为1/50,当阻尼器的变形与层间位移为1∶1时,其需求位移为60 mm。对于层高更高或选用具有位移放大功能安装方式的阻尼器来说,其需求位移将更大。另外,土木工程结构对于阻尼器的承载力需求从数吨到数百吨不等,性能优越的金属阻尼器的承载力应能涵盖绝大多数的结构需求。因此,亟需一种初始刚度高、变形能力强、承载力在较大范围内可调的金属阻尼器。

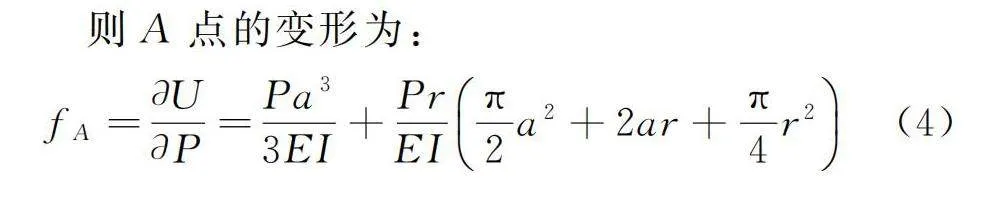

鉴于此,本文提出一种轴向拉压式U型厚壁金属波纹管阻尼器(Axial compression-tension,U-shaped and Thick-walled Metal Bellows Damper,AUTMBD)。该阻尼器采用厚壁金属波纹管(壁厚大于3 mm)制作,可通过增大波纹管壁厚和内径来显著提高承载能力和初始刚度,通过改变波数来调节变形能力及延性,通过并联布置来使阻尼器实现拉压等强。本文首先提出了AUTMBD的构造和安装方式,建立了考虑边波效应的修正简化分析方法;其次,利用有限元软件ABAQUS对19个单一U型厚壁金属波纹管进行了参数分析,研究单调加载及低周往复加载下AUTMBD的力学性能,分析其内径、壁厚、波纹平均半径、U型波纹直边长度、材料屈服强度及波数等参数对其力学性能的影响;最后,建立了金属波纹管的恢复力模型。

1 AUTMBD的构造与工作原理

1.1 基本构造

AUTMBD的基本构造如图1所示,主要由厚壁金属波纹管、端板和连接接头3部分组成。厚壁金属波纹管两端为平直段,中间为正反相连的U型波纹段,端板与金属波纹管的平直段通过焊接方式连接,接头采用销轴连接方式,确保金属波纹管只在轴力作用下发生变形。

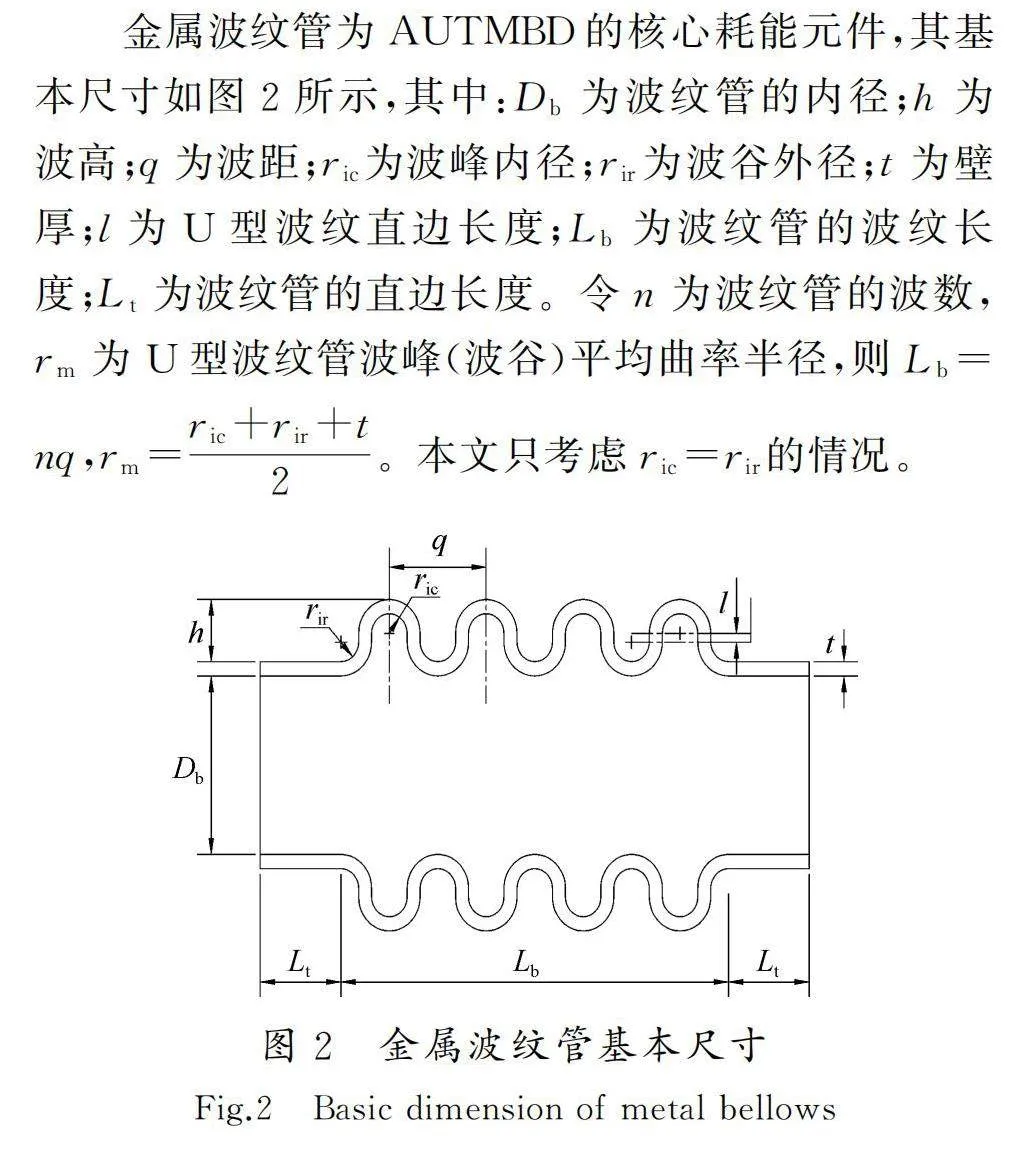

1.2 核心耗能元件基本尺寸

金属波纹管为AUTMBD的核心耗能元件,其基本尺寸如图2所示,其中:Db为波纹管的内径;h为波高;q为波距;ric为波峰内径;rir为波谷外径;t为壁厚;l为U型波纹直边长度;Lb为波纹管的波纹长度;Lt为波纹管的直边长度。令n为波纹管的波数,rm为U型波纹管波峰(波谷)平均曲率半径,则Lb=nq,rm=ric+rir+t/2。本文只考虑ric=rir的情况。

1.3 工作原理

AUTMBD主要依靠金属塑性变形进行耗能,属于位移相关型阻尼器。在轴向荷载作用下,它能将塑性变形集中于波纹段,所有波峰、波谷均可全截面屈服耗能,耗能效率高。AUTMBD的变形能力与波数成正比,理论上其极限变形可通过增加波数来无限增大,因此,它能够满足结构对阻尼器大变形的需求。此外,AUTMBD的刚度、屈服荷载和极限承载力均可通过加大波纹管的壁厚和内径来显著提高。文献[17]指出,波纹管的屈服承载力与壁厚的1.5次方成正比。因此,通过改变波纹管的壁厚和内径可以满足结构对阻尼器不同承载力的需求。

AUTMBD工作时,主要利用金属波纹管轴向变形进行耗能,由于其自身可以发生多波屈曲,相比屈曲约束支撑而言,无需附加约束装置,损伤部位无遮挡,因而具有材料用量少及损伤情况易于观察的优点。

1.4 结构中的布置形式

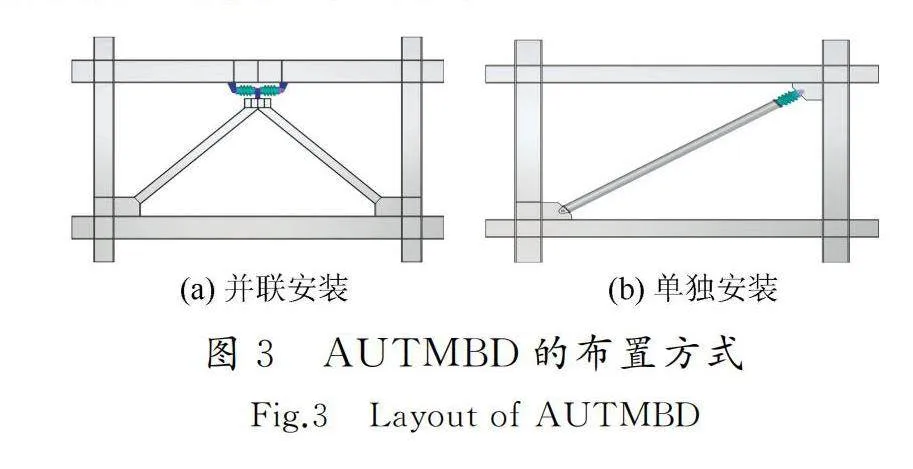

AUTMBD结合结构中的支撑使用最为方便,图3为AUTMBD的安装示意图,分别为并联安装方式和单独安装方式。并联安装时,阻尼器整体承载力将会显著提高。同时,由于工作时AUTMBD总是一个受压另一个受拉,因此,无论结构层间位移是正还是负,AUTMBD的承载力之和总是相等,对于结构来说,这种安装方式实现了拉压等强。AUTMBD的受力特点之一是其受拉承载力大于受压承载力,因此,在单独安装方式中会存在拉压不等强的问题,在工程应用时应注意限制其拉压不等强系数。AUTMBD的拉压不等强系数随工作位移增大而增大,随波纹管壁厚的增加而显著降低,在对AUTMBD进行设计时,可以通过降低最大工作位移与极限位移的比值以及增大壁厚来降低拉压不等强系数,以满足工程需求。

2 AUTMBD的简化力学分析方法

AUTMBD由于具有对称性,可以采用四分之一波进行分析。简化分析方法将波纹管波峰和波谷的圆环板及圆环壳分别等效为平板和柱壳,其截面宽度分别取圆环板与圆环壳的平均周长,高度为波纹管的壁厚,波谷与波峰在环板处串联。图4为四分之一波简化计算简图。波纹管刚度计算时,先分别计算单个波峰和波谷的刚度,即计算图4中模型刚度的一半,再计算单个波峰与波谷串联后的刚度,最后除以波数n,即为波纹管的刚度。该简化方法计算所得刚度偏低,原因在于未考虑边波效应的影响。文献[21]通过试验发现,1号试件全部9个波的位移量平均为中间8个波位移量的1.065倍,边波的刚度明显大于中间波,即存在边波效应。据此,对简化计算方法进行修正,修正方法为对边波乘以按文献[21]计算所得的边波效应系数1.923,然后与中间波刚度串联。对于屈服荷载则乘以屈服荷载修正系数λp进行修正。λp数值上等于按边波效应修正后的刚度与未修正刚度的比值。

金属波纹管的简化分析方法推导过程如下:

如图4所示,当A端作用荷载P时,直线段AB任意截面所受弯矩为:

M1=Px, 0≤x≤a (1)

式中:x为任意截面到荷载作用点A的水平距离;a为荷载作用点A到圆弧起点B的水平距离,在数值上a=l/2,l为U型波纹直边长度。

圆弧段BC所受弯矩为:

M2=P(a+rsinφ), 0≤φ≤π/2 (2)

式中:r为U型波纹管波峰(波谷)平均曲率半径,即r=rm=ric+rir+t/2;φ为圆弧段任意截面从B点开始转过的角度。

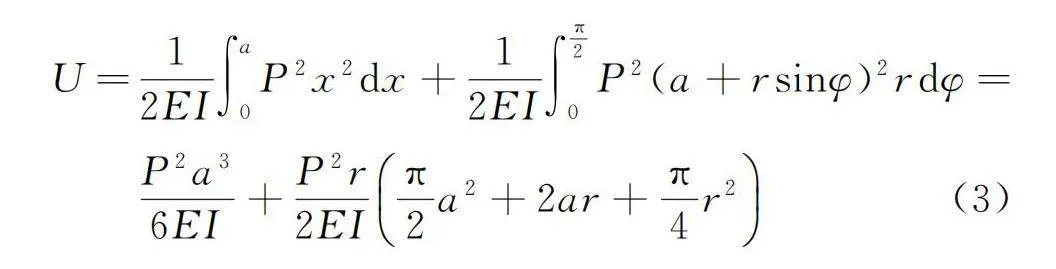

ABC段的弯曲变形能为:

U=1/2EI∫a0P2x2dx+1/2EI∫π/20P2(a+rsinφ)2rdφ=

P2a3/6EI+P2r/2EIπ/2a2+2ar+π/4r2(3)

式中:E为材料的弹性模量;I为截面惯性矩,对于图中矩形截面,I=bt3/12,t为波纹管壁厚,b为等效截面宽度,数值上等于波峰或波谷的平均周长。

则A点的变形为:

fA=∂U/∂P=Pa3/3EI+Pr/EIπ/2a2+2ar+π/4r2(4)

刚度为:

K=P/fA=EI/a/33+π/2a2r+2ar2+π/4r3 (5)

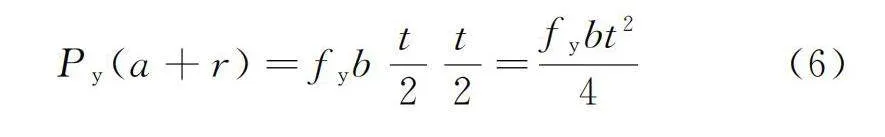

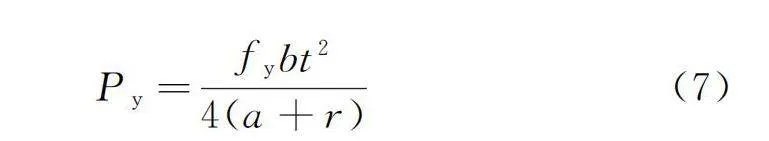

令材料屈服强度为fy,波纹管屈服荷载为Py,对应于C点全截面屈服时的荷载,则由C点截面弯矩平衡得:

Py(a+r)=fybt/2t/2=fybt2/4 (6)

则:

Py=fybt2/4(a+r) (7)

对于n波金属波纹管,其刚度为:

Kb=EI/2na/33+π/2a2r+2ar2+π/4r3 (8)

3 核心耗能元件有限元参数化分析

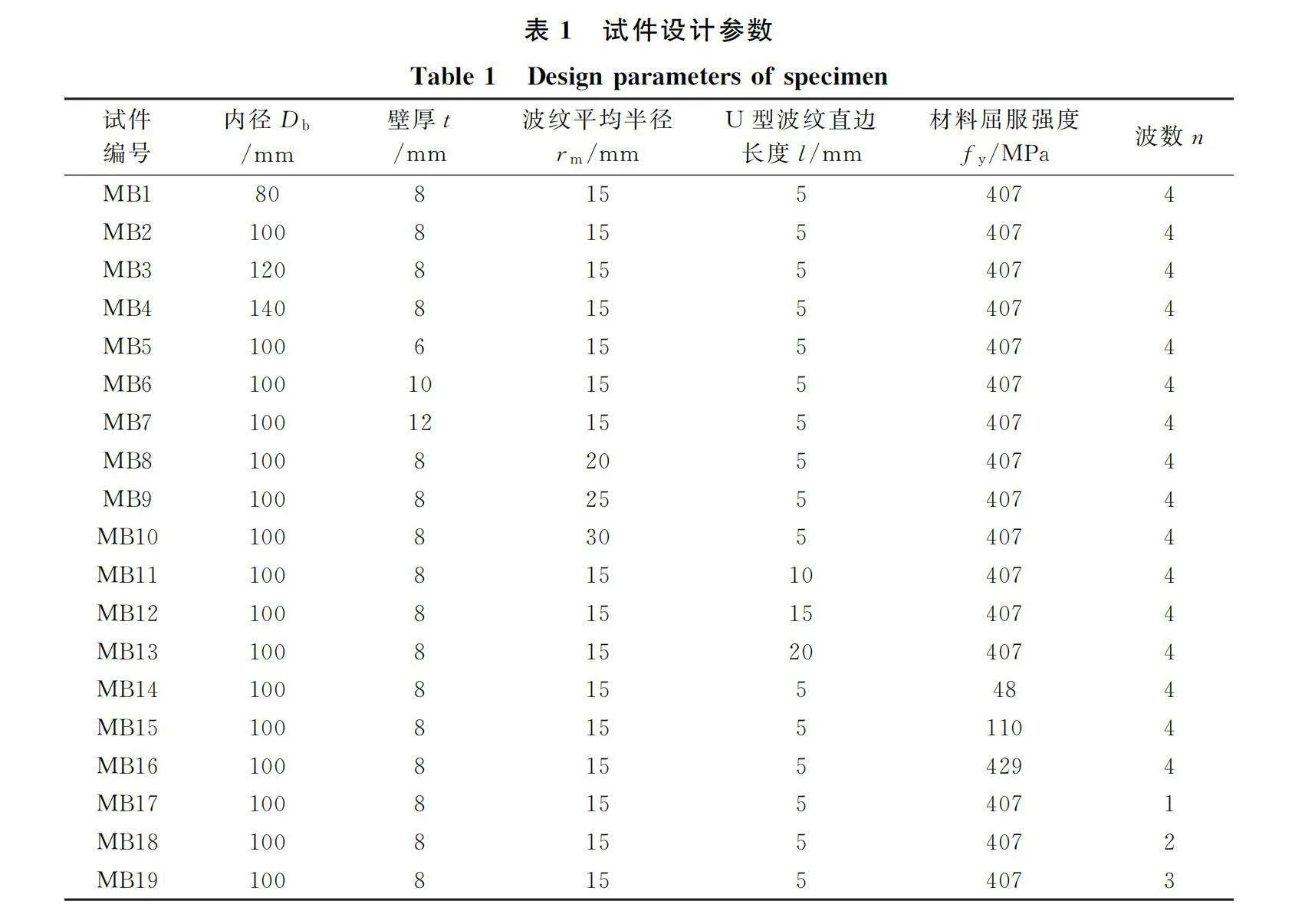

金属波纹管作为AUTMBD的核心耗能元件,其形状对AUTMBD力学性能影响很大,因此,有必要对其进行参数化分析,以明确各个参数对其力学性能的影响关系。影响波纹管力学性能的参数主要有内径、外径、波高、波距、波数、波峰内径、波谷外径、壁厚、材料强度等级、厚径比和波深系数等。但这些参数并不独立,如波高和波距与波峰内径及波谷外径直接相关,外径与波纹管壁厚及波峰内径和波谷外径相关,因此,这里只考察内径Db、壁厚t、波纹平均半径rm、U型波纹直边长度l、材料屈服强度fy和波数n这6个独立变量对波纹管力学性能的影响。每个变量考虑4种水平,均匀构造19个试件进行有限元分析。试件的设计参数如表1所列。

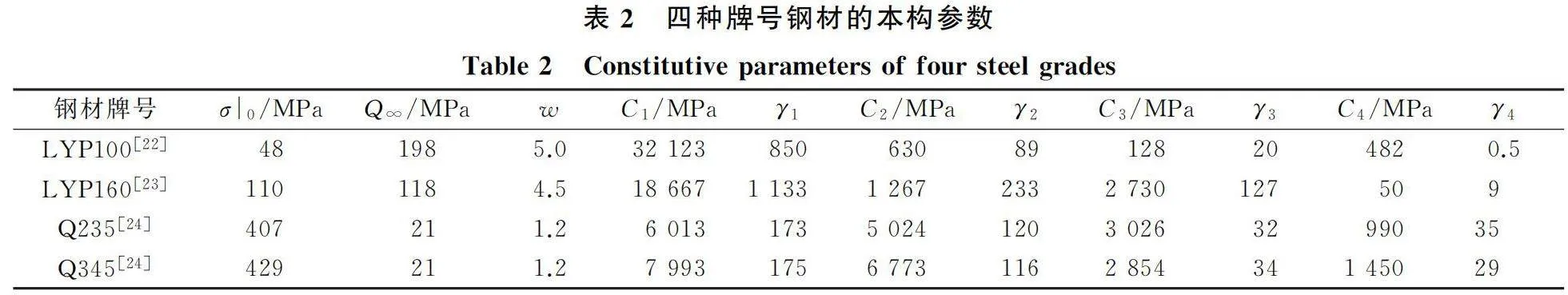

数值模拟时,材料屈服强度考虑了LYP100、LYP160、Q235及Q345四种等级。为了使有限元模拟更加准确,四种钢材的材料性能参数分别采用文献[22-24]中经过试验数据标定后的数值。强化准则采用Von Mises流动法则,同时考虑各向同性强化和随动强化特征。利用ABAQUS中的Combined 模块和Cycle hardening材料属性对19个试件进行模拟,所采用的材料参数如表2所列。表中:σ|0为等效塑性应变为0时的应力;Q∞为屈服面最大变化值;w为屈服面随着塑性应变的增加而变化的比率;Ck和γk分别为随着塑性应变的增加而变化的背应力变化系数和变化率,根据试验数据进行校对;k为背应力个数;Ck/γk是背应力的最大变化值。

有限元分析主要考察上述6个独立变量对金属波纹管的极限位移、刚度、屈服荷载、屈服位移、拉压不等强系数、能量耗散系数、黏滞阻尼系数等性能的影响。荷载施加考虑单调压缩、单调拉伸及低周往复3种情况。低周往复加载制度根据ATC-24[25]建议,在波纹管屈服前分别按照0.25倍、0.5倍、0.7倍的屈服位移加载;当加载至1.0倍的屈服位移后,采用1.0倍、1.5倍、2.0倍、3.0倍、5.0倍、7.0倍、8.0倍屈服位移以及波纹管受压极限位移进行加载。每级循环圈数对于1.0倍屈服位移前,循环2圈;对于1.0倍屈服位移及以后各级,前3级循环3圈,其余循环2圈。

3.1 单调加载

单调加载分为单调压缩与单调拉伸两种情况,分析结果如表3所列。表中刚度为金属波纹管屈服前受压与受拉刚度的平均值,屈服荷载与屈服位移均为受拉情况下的数值(受压状态下部分试件由于局部畸变屈曲严重,屈服荷载与屈服位移可靠性不高,不予采用)。金属波纹管受拉极限位移远大于受压极限位移,因此,表中的极限位移均为受压时的数值。金属波纹管的刚度、屈服荷载和屈服位移分别采用本文简化分析方法和压力容器波形膨胀节[26]中的方法(简称规范法)进行分析与对比。从表3可以看出,总体上,试件的延性系数均很高,且多波波纹管都具有很强的变形能力,远大于一般建筑的需求。同时,其屈服荷载也很高,拉压不等强系数随着壁厚的增加而急剧减小,因此是一种非常理想的耗能元件。

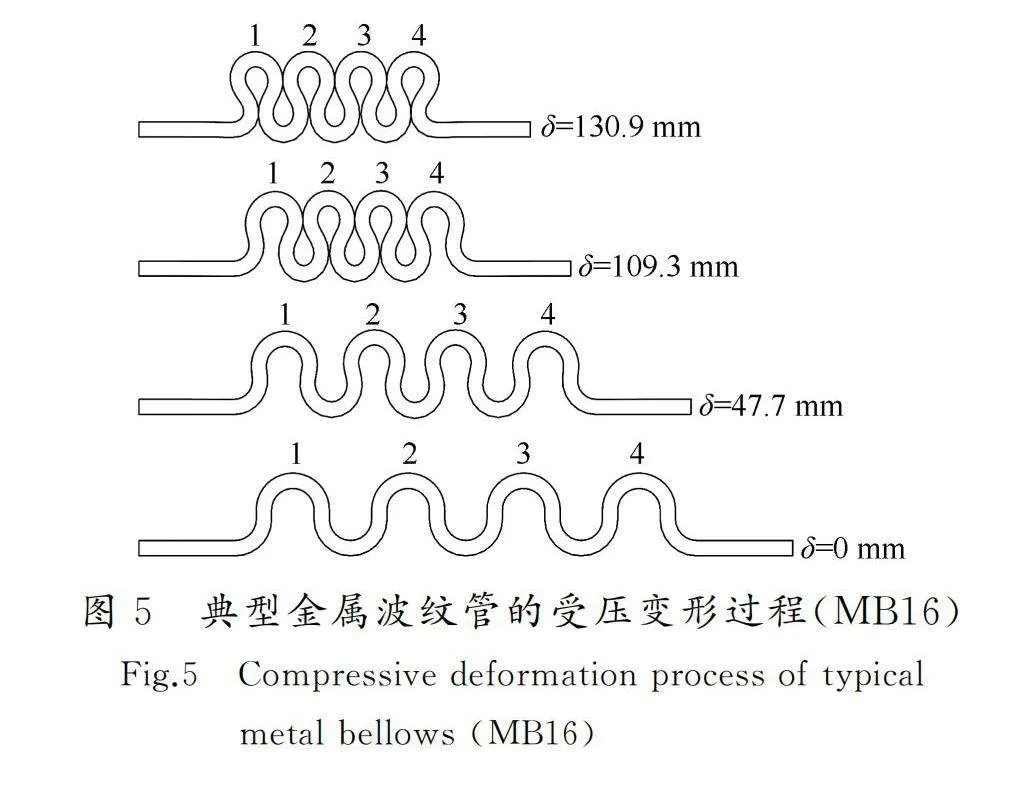

典型单个金属波纹管受压时的变形过程如图5所示,单调加载曲线如图6所示。图5显示了试件MB16在受压位移(δ)分别为0.0、47.7、109.3及130.9 mm时的变形图。由图5可以看出,金属波纹管受压时的变形并不是均匀分布的。当δ=47.7 mm时,中间波2和3的变形相当,边波1和4的变形相当,且边波的变形小于中间波,这就是金属波纹管的边波效应,即由于波纹管直边段(图2中的Lt部分)约束刚度较大,出现其边波刚度大于中间波的现象;当δ=109.3 mm时,可以更明显地观察到边波效应,即中间波2和3的波壁均已相互接触,无法继续变形,但边波1和4还可以承受一定变形,荷载-位移曲线中会表现出刚度的第一次突变,对应于图6中的边波效应起始点;当δ=130.9 mm时,对应于试件MB16的极限受压状态,即继中间波之后,边波的波壁刚好接触,如果此时继续增加位移,将会进一步挤压波纹管的直边段,直至波纹管压屈,荷载-位移曲线中将会出现刚度的再一次突变,该状态对应于图6中的受压极限位移点。由于金属波纹管受拉时的极限变形远大于其受压值,因此,应将受压时的极限位移作为波纹管的极限位移,该位移也是AUTMBD的极限位移。

由图6可知,金属波纹管受压屈曲后荷载-位移曲线较为平缓,在达到极限位移之前会经历一次刚度突变,对应于图中的边波效应起始点。同时,其受拉屈服后刚度明显大于受压屈服后刚度。受拉时,荷载-位移曲线先呈线性增加,在金属波纹管屈服后,当位移约为屈服点至极限位移的一半时,荷载-位移曲线呈递增趋势。经拟合分析,该曲线符合一元二次方程,但曲线变化较为平缓,受拉屈服后,若按直线拟合,仍具有较高精度,可满足工程需求。

(1) 不同参数对金属波纹管性能的影响

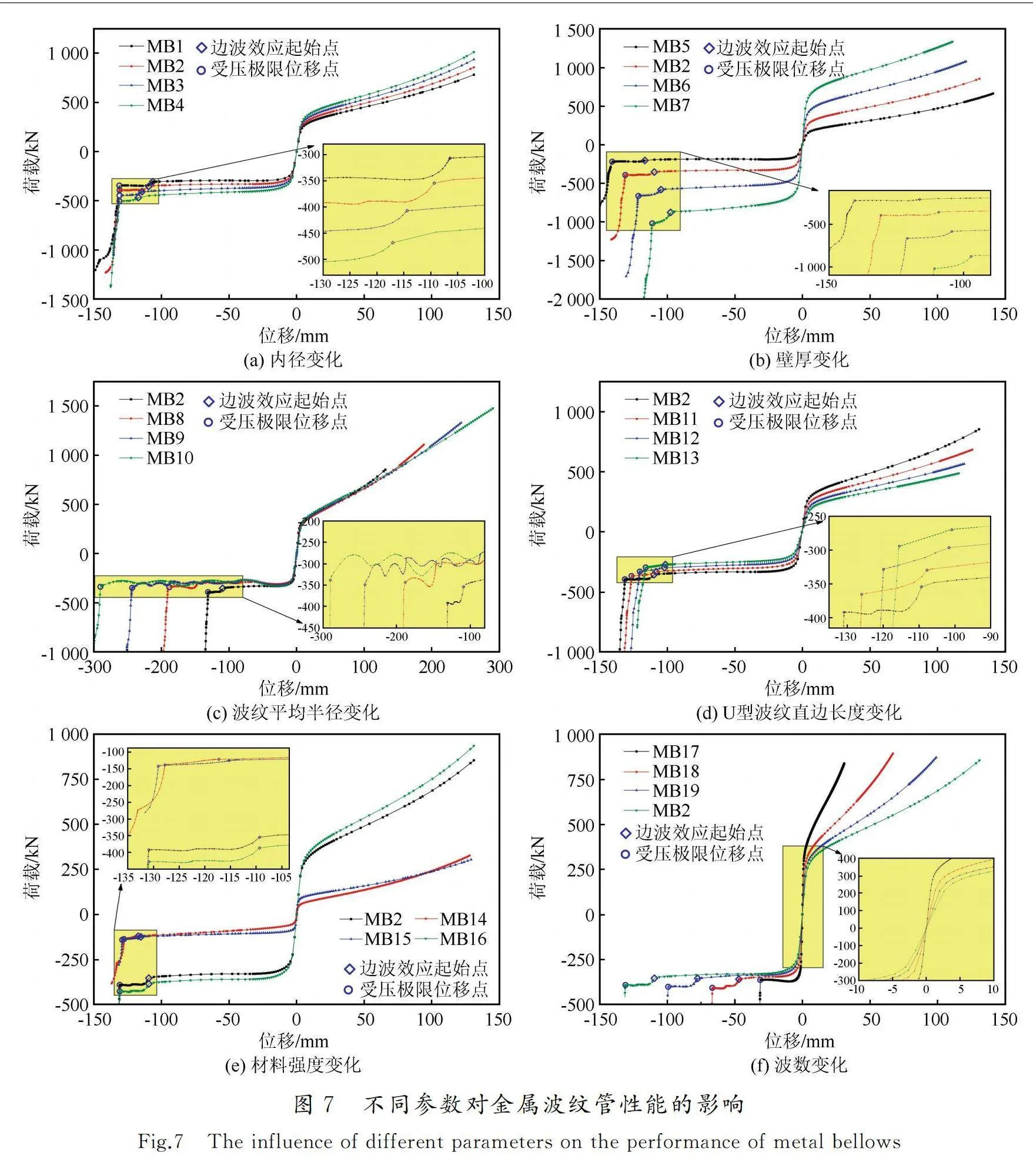

金属波纹管的内径Db、壁厚t、波纹平均半径rm、U型波纹直边长度l、材料屈服强度fy和波数n这6个独立变量单独变化时对其性能的影响如图7所示。

由图7(a)可知,金属波纹管内径的变化对其极限位移没有影响,金属波纹管的刚度(以下均指屈服前刚度)、屈服荷载、受压屈服后刚度、受拉屈服后刚度、受压极限荷载及受拉极限荷载均随着内径的增大而增大,边波效应起始点至受压极限位移点的距离随着内径的增大而减小。

图7(b)显示了壁厚变化对金属波纹管性能的影响。随着壁厚的增加,金属波纹管的刚度、屈服荷载、受压屈服后刚度、受拉屈服后刚度、受压极限荷载及受拉极限荷载显著增加,且受压极限荷载越来越接近受拉极限荷载,即拉压不等强系数呈减小趋势;波纹管的极限位移随壁厚的增加而减小;边波效应的刚度突变随着壁厚的增加更加明显。

图7(c)展示了波纹平均半径变化对金属波纹管性能的影响。结合表3可知:金属波纹管平均半径越大,其极限位移及拉压不等强系数越大;受压屈服后,刚度越小,荷载-位移曲线“波动”越大。这是因为金属波纹管的厚径比越来越小,局部变形更加明显,应力重分布现象也愈加显著。

图7(d)显示了波纹管U型波纹直边长度变化对其性能的影响。结合表3可知,金属波纹管的刚度、屈服荷载、受压屈服后刚度、受拉屈服后刚度、极限位移、拉压不等强系数、受压极限荷载及受拉极限荷载均随着U型波纹直边长度的增加而降低。

图7(e)展示了材料屈服强度对金属波纹管性能的影响。材料屈服强度越高,金属波纹管的屈服荷载也相应越高,极限位移略有降低,但刚度几乎不变;金属波纹管的受压屈服后刚度与材料屈服强度关系不大,受拉屈服后刚度与材料的屈服强度及硬化参数有关;通过MB14和MB15的对比分析可知,材料屈服强度接近时,硬化参数将对受拉屈服后刚度产生较大影响。

图7(f)为波数变化对波纹管性能的影响关系。经对比分析可知,波数变化对金属波纹管的极限位移及受拉屈服后刚度有显著影响,随着波数的增加,极限位移成倍增加;屈服荷载、极限荷载(包括受拉和受压)及受压屈服后刚度变化不大;受拉屈服后刚度随波数的增加急剧减小,金属波纹管的屈服前刚度也随波数的增加而减小,与波数呈反比。

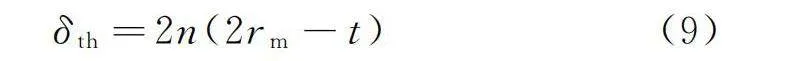

(2) 极限位移

AUTMBD的极限位移是其重要设计参数之一,与金属波纹管的几何参数密切相关。理论上波峰与波谷的净距之和为其极限位移的上限,记为δth,则

δth=2n(2rm-t) (9)

实际上,波峰与波谷的净距不可能完全被挤压消除。AUTMBD的实际极限位移记为δre,则δre必定小于δth。定义极限位移系数λ,使

δre=λδth (10)

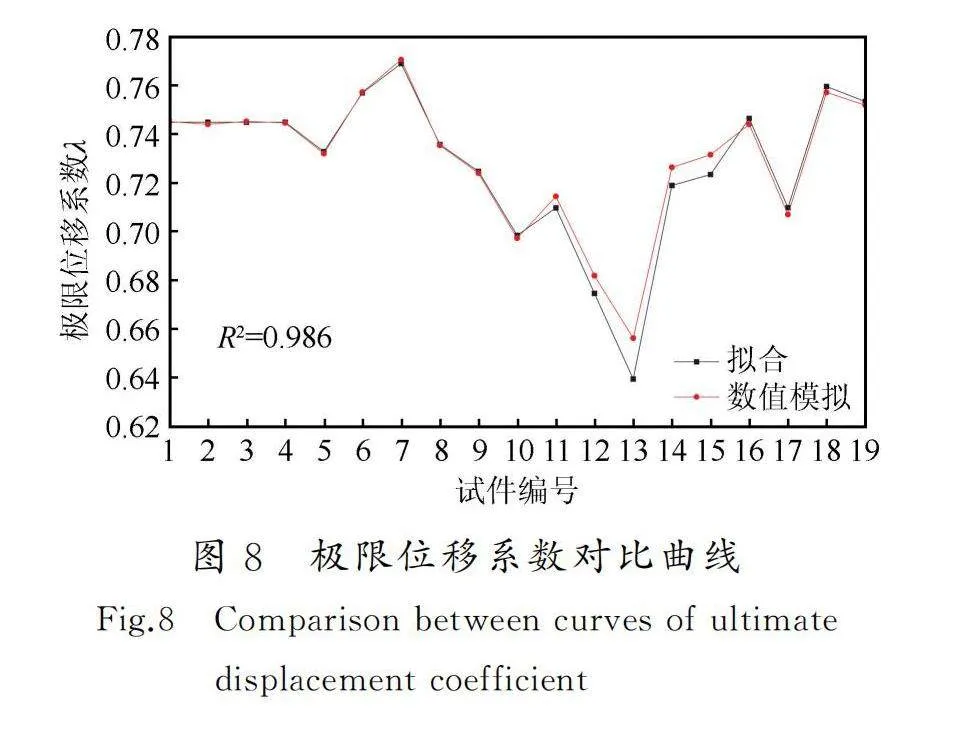

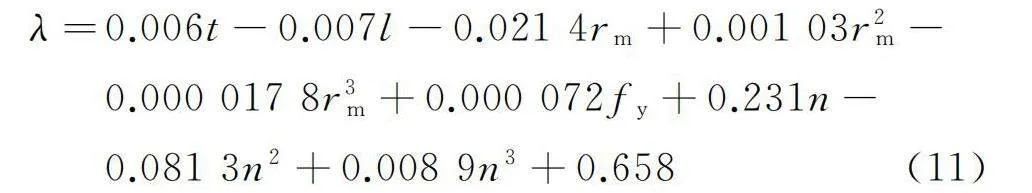

由表3可知,影响极限位移系数λ的因素主要有波纹平均半径rm、U型波纹直边长度l、波纹管厚度t、材料屈服强度fy和波数n。通过对有限元数据的拟合可得:

λ=0.006t-0.007l-0.021 4rm+0.001 03r2m-0.000 017 8r3m+0.000 072fy+0.231n-0.081 3n2+0.008 9n3+0.658(11)

极限位移系数拟合值与有限元模拟结果的对比如图8所示。可以看出考虑多因素影响的极限位移系数拟合值精度较高(R2=0.986),能够满足工程需求。此外,极限位移系数总体上在0.6~0.8之间变化,保守设计时可直接按0.6进行计算。

(3) 屈服后刚度

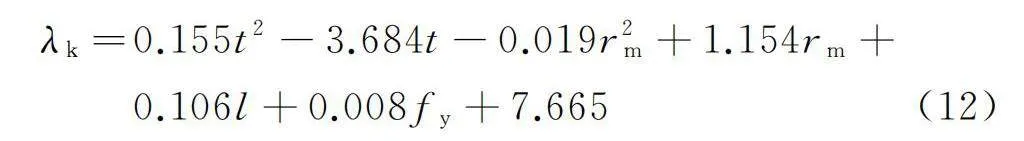

金属波纹管的屈服后刚度包括受压屈服后刚度和受拉屈服后刚度,前者通常较低。通过对19个试件的有限元结果进行分析可知:试件的受压屈服后刚度平均值为0.39 kN/mm,受压屈服后刚度与屈服前刚度的比值平均为0.42%,因此,可近似将受压屈服后刚度取为0。受拉屈服后刚度主要与波纹管壁厚、波纹平均半径、U型波纹直边长度及材料屈服强度和硬化参数等密切相关。波纹管壁厚越大,受拉屈服后刚度与屈服前刚度的比值(记为λk)越小;波纹平均半径越大λk越大,U型波纹直边长度越长,λk越大;材料屈服强度和硬化参数越高λk越大。根据上述结论,对19个试件的受拉屈服后刚度进行拟合,得到受拉屈服后刚度与屈服前刚度的比值为:

λk=0.155t2-3.684t-0.019r2m+1.154rm+0.106l+0.008fy+7.665(12)

金属波纹管受拉屈服后刚度与屈服前刚度比值(%)的拟合值与有限元结果的对比如图9所示。可以看出拟合精度较高(R2=0.984),满足工程需求。

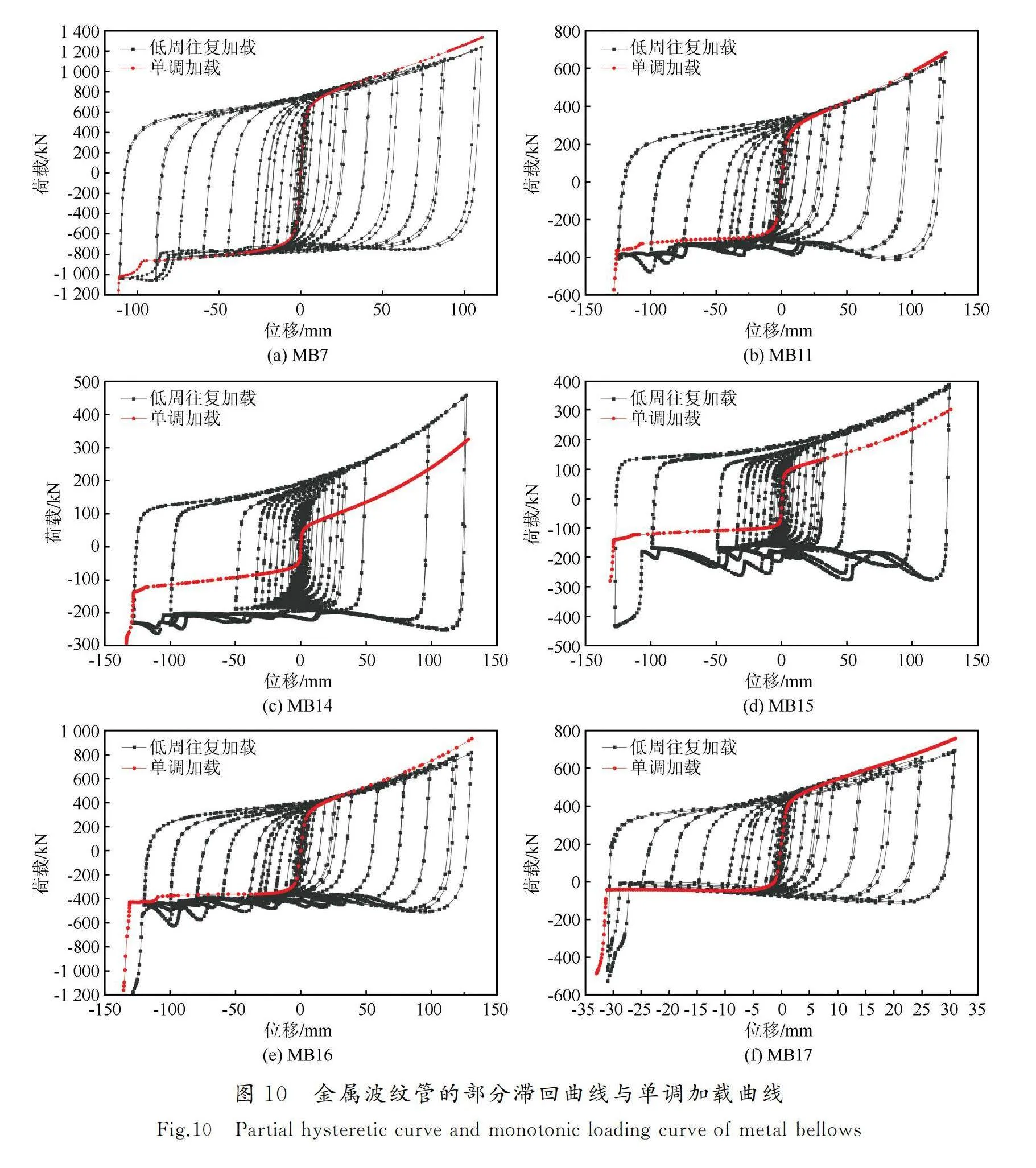

3.2 低周往复加载

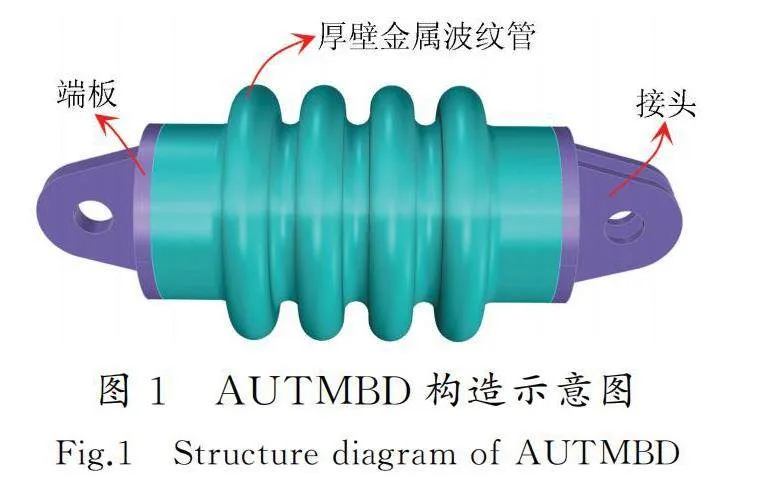

金属波纹管部分试件的有限元滞回曲线和单调加载曲线如图10所示。由图可知,滞回曲线均非常饱满,几乎没有强度与刚度退化现象,且随着波纹管壁厚的增加,滞回曲线的拉压不等强现象明显变弱。由于LYP100、LYP160两种钢材材料强化参数数值较大,试件MB14和MB15低周往复加载相比单调加载表现出较明显的强化现象。其余牌号钢材的试件,其骨架曲线与单调加载曲线几乎完全重合。当位移较大时,大多数试件受压阶段的滞回曲线出现了“波动”现象。定义λd为波纹平均径厚比,表示金属波纹管的波纹平均直径与壁厚的比值,即

λd=2rm/t (13)

λd越大,波纹管滞回曲线“波动”现象越早且越明显。随着U型波纹直边长度l的增加,波纹管“波动”现象略有降低。通过对19个试件滞回曲线的分析,建议λd不大于3.8。此外,在进行低周往复加载时,试件的边波效应起始点及极限位移均略有降低,试件设计时,其最大工作位移应适当小于极限位移计算值,建议最大工作位移值不大于极限位移的0.8倍。在所有试件中,波纹平均径厚比最小的试件MB7(λd=2.5),其拉压不等强系数最小,约为1.3,与屈曲约束支撑相当;同时,MB7的滞回曲线非常饱满,没有出现“波动”现象,表现出较高的承载力,表明采用较小λd设计的波纹管,其力学性能更理想。

试件的能量耗散系数和等效黏滞阻尼系数可根据我国《建筑抗震试验规程(JGJT 101—2015)》[27]进行计算。计算所用滞回曲线取往复加载时极限位移前的最后一圈循环加载曲线,累积耗能为所有滞回曲线所围成面积之和。表4给出了部分试件的能量耗散系数、等效黏滞阻尼系数和累积耗能情况,其余试件未在表中列出,是由于其强非线性导致有限元后期计算结果不收敛。从表中可以看出:各试件的等效黏滞阻尼系数和能量耗散系数都比较高;累积耗能与试件的波数、波纹管的壁厚及材料屈服强度等参数密切相关;壁厚12 mm的MB7试件累积耗能最大,达到2 572.7 kN·m;材料屈服强度最高的MB16试件累计耗能达到1 540.0 kN·m;波数只有1波的MB17试件累积耗能只有45.6 kN·m;采用低屈服点钢材的MB14和BM15试件的累积耗能均不高。因此,较大壁厚、较多波数、较高强度钢材的试件能获得较大的累积耗能。

4 AUTMBD的恢复力模型

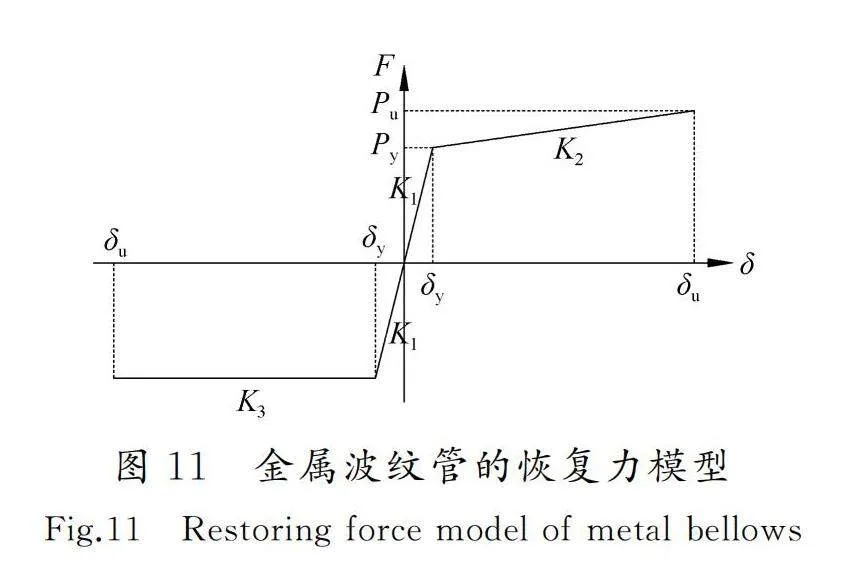

通过以上分析,得到金属波纹管的恢复力模型如图11所示。其关键力学指标为:第一刚度K1、第二刚度K2、第三刚度K3、屈服荷载Py、极限荷载Pu、屈服位移δy和极限位移δu。K1为AUTMBD的弹性刚度,其值采用第2节中考虑边波效应修正后的简化分析方法计算得到。K2为受拉屈服后刚度,其大小根据3.1节中受拉屈服后刚度与屈服前刚度比λk进行计算。K3为受压屈曲后刚度,按照3.1节分析结果可取为0。Py为屈服荷载,按照第2节的简化分析方法计算,同时采用考虑到边波效应的修正系数λp进行修正。δy为屈服位移,可由K1及Py计算得到。δu为AUTMBD的极限位移(最大设计工作位移),应先按照3.1节中极限位移系数确定实际极限位移,再将实际极限位移的0.8倍取值为δu。Pu可根据Py、K2、δy及δu计算得到。

5 AUTMBD设计参数确定

AUTMBD的设计参数主要包括内径Db、壁厚t、波峰内径ric(与波谷外径rir相等)、波数n,波纹直边长度l,及材料屈服强度fy。这些参数的确定方法及过程如下:

(1) 确定材料屈服强度fy

制作阻尼器的钢材牌号确定后,其材料屈服强度随之确定。一般来说,材料强度越高,阻尼器的承载力也越大,但强度越高的钢材其塑性性能越差,从而会导致阻尼器提前破坏,因此,应尽可能选用强度较低的钢材进行制作。建议采用铸钢工艺生产时,优先选用LYP100 或LYP160等低屈服点钢材;采用机械加工生产时,由于目前市场上低屈服点钢材多为板材,无法满足机械加工需求,因此可选用Q235或20#钢材。

(2) 确定工作位移δu

根据阻尼器在钢框架结构中的安装方式,按照几何关系,取1/50的弹塑性层间位移角,计算AUTMBD的工作位移δu。

(3) 确定极限位移上限值δth

根据第4节及3.1节的分析结果,由δu=0.8δre和δre=λδth计算得到δth,λ为极限位移系数,可在0.6~0.8之间取值。

(4) 确定壁厚t

增加波纹管的壁厚t可显著增加其承载能力。可根据AUTMBD在结构中的需求承载力先假定t值,然后按照式(7)进行承载力验算。当阻尼器需求承载力较高时,可以假定一个较大的t值,反之亦然,但t值不宜小于3 mm。

(5) 确定波峰内径ric

由3.2节可知,波纹平均径厚比λd不宜大于3.8,即λd=2rm/t=2(ric+t)/t=2ric/t+1≤3.8,从而ric/t≤1.4。根据上述假定的t值即可确定ric。

(6) 确定波数n

由前述已经确定的壁厚t、波峰内径ric及极限位移上限值δth,根据δth=2n(2rm-t)即可确定波数n。为了保证阻尼器的性能,波数n不宜小于3,同时为了使阻尼器在轴向荷载作用下不发生弯曲失稳,波数n不宜太大。由文献[26]可知,波数n的取值应满足Lb/Db=nq/Db=n(4ric+2t)/Db≤3。

(7) 确定波纹管内径Db

波纹管外径(记为DB)应小于安装位置处框架梁的宽度(记为Bb),即DB=Db+4ric+2l+4t≤Bb。确定Db时,可根据梁宽Bb先按l=0确定一个初始值,然后按照式(7)、(8)进行承载力和刚度验算。

(8) 确定波纹直边长度l

根据文献[26],波高h应满足2rm≤h≤Db/3,由此可得0≤l≤Db/3-2ric-t。结合3.1节中的分析结果,可初步确定l值。

以上设计参数初步确定后应根据阻尼器的工程需求承载力、位移及刚度进行验算,如验算不通过则结合前述阻尼器参数化分析结果进行优化并重新验算。

6 结论

本文提出了一种新型轴向拉压式U型厚壁金属波纹管阻尼器,该阻尼器依靠波纹段的多波屈曲进行耗能。通过理论分析及有限元参数化分析,建立了阻尼器的恢复力模型,研究了阻尼器不同几何参数对其力学性能的影响,并得到以下结论:

(1) 该厚壁金属波纹管阻尼器滞回曲线饱满,等效黏滞阻尼系数与能量耗散系数较高,耗能能力强,其累积耗能能力与波纹管的壁厚、波数及材料的屈服强度成正比。

(2) 所提阻尼器在荷载作用下应尽量避免局部畸变屈曲,以获得较优的力学性能,建议设计时波纹平均径厚比不大于3.8,最大设计工作位移不大于实际极限位移的0.8倍。

(3) 修正后的简化分析方法考虑了边波效应的影响,总体上与有限元结果较为一致,与规范法相比具有更高的精度,为轴向拉压式厚壁金属波纹管阻尼器的设计提供了依据。

(4) 随着壁厚的增加,阻尼器的刚度、屈服荷载、受压屈服后刚度、受拉屈服后刚度、受压极限荷载,及受拉极限荷载显著增加,拉压不等强系数则呈减小趋势。多波与单波波纹管阻尼器相比,极限受拉承载力几乎相等,但随着波数的增加,极限位移及累积耗能显著增加,受拉屈服后刚度随着波数的增加而急剧降低。此外,由于边波效应的影响,单波波纹管阻尼器的极限受压承载力略低于多波波纹管阻尼器。

参考文献(References)

[1]朱柏洁,张令心,王涛.轴力作用下剪切钢板阻尼器力学性能试验研究[J].工程力学,2018,35(增刊1):140-144.

ZHU Baijie,ZHANG Lingxin,WANG Tao.Tests on the mechanical behavior of steel shear panel dampers under axial loads[J].Engineering Mechanics,2018,35(Suppl01):140-144.

[2]李玉顺,大井谦一,沈世钊.钢框架结构软钢阻尼器振动控制的试验及理论研究[J].建筑结构学报,2004,25(2):1-7,14.

LI Yushun,KENICHI Ohi,SHEN Shizhao.Experimental and theoretical study on vibration control of steel frame attached with hysteretic dampers[J].Journal of Building Structures,2004,25(2):1-7,14.

[3]陈云,蒋欢军,刘涛,等.分级屈服型金属阻尼器抗震性能研究[J].工程力学,2019,36(3):53-62.

CHEN Yun,JIANG Huanjun,LIU Tao,et al.Study on the seismic behavior of graded yielding metal dampers[J].Engineering Mechanics,2019,36(3):53-62.

[4]CHEN Y,CHEN C,JIANG H J,et al.Study of an innovative graded yield metal damper[J].Journal of Constructional Steel Research,2019,160:240-254.

[5]FENG H,ZHOU F Y,ZHU H P.Proposing a butterfly-liked metallic damper for passive energy dissipation in structures[J].Journal of Constructional Steel Research,2021,187:106962.

[6]ZHENG J,ZHANG C W,LI A Q.Experimental investigation on the mechanical properties of curved metallic plate dampers[J].Applied Sciences,2019,10(1):269.

[7]TAIYARI F,MAZZOLANI F M,BAGHERI S.A proposal for energy dissipative braces with U-shaped steel strips[J].Journal of Constructional Steel Research,2019,154:110-122.

[8]DEMIR S,HUSEM M.Saw type seismic energy dissipaters:development and cyclic loading test[J].Journal of Constructional Steel Research,2018,150:264-276.

[9]LOTFI MAHYARI S,TAJMIR RIAHI H,HASHEMI M.Investigating the analytical and experimental performance of a pure torsional yielding damper[J].Journal of Constructional Steel Research,2019,161:385-399.

[10]邓开来,潘鹏.变截面软钢剪切阻尼器试验研究[J].工程力学,2016,33(5):82-88.

DENG Kailai,PAN Peng.Experimental study of steel shear panel dampers with varying cross-sections[J].Engineering Mechanics,2016,33(5):82-88.

[11]吴山,何浩祥,兰炳稷,等.多阶段屈服及失效型金属套管阻尼器性能试验及分析[J].土木工程学报,2022,55(12):36-46.

WU Shan,HE Haoxiang,LAN Bingji,et al.Experimental study and analysis on performance of metal tube damper with multi-stage yield and failure[J].China Civil Engineering Journal,2022,55(12):36-46.

[12]胡大柱,孙航,徐一鸣,等.轴向布置金属阻尼器力学性能研究[J].地震工程与工程振动,2021,41(1):122-131.

HU Dazhu,SUN Hang,XU Yiming,et al.Study on mechanical properties of axial arrangement metal damper[J].Earthquake Engineering and Engineering Dynamics,2021,41(1):122-131.

[13]周云,卢德辉,张敏,等.钢管铅阻尼器滞回性能试验研究[J].建筑结构学报,2017,38(9):102-109.

ZHOU Yun,LU Dehui,ZHANG Min,et al.Experimental investigation on hysteretic performance of lead-filled steel tube damper[J].Journal of Building Structures,2017,38(9):102-109.

[14]卢德辉,周云,邓雪松,等.钢管铅阻尼器耗能机理研究[J].土木工程学报,2016,49(12):45-51.

LU Dehui,ZHOU Yun,DENG Xuesong,et al.Study on energy dissipation mechanism of lead-filled steel tube damper[J].China Civil Engineering Journal,2016,49(12):45-51.

[15]周云,卢德辉,张敏.钢管铅阻尼器的性能试验研究[J].土木工程学报,2017,50(1):46-52.

ZHOU Yun,LU Dehui,ZHANG Min.Study on mechanical properties of lead-filled steel tube damper[J].China Civil Engineering Journal,2017,50(1):46-52.

[16]卢德辉,周云,邓雪松,等.钢管铅阻尼器构造优化及模拟分析[J].工程力学,2017,34(3):76-83.

LU Dehui,ZHOU Yun,DENG Xuesong,et al.Optimization of configuration and finite element modeling for lead-filled steel tube dampers[J].Engineering Mechanics,2017,34(3):76-83.

[17]XIANG X M,LU G,LI Z X,et al.Finite element analysis and experimental study on a bellows joint[J].Engineering Structures,2017,151:584-598.

[18]MOTAMEDI M,NATEGHI-A F.Study on mechanical characteristics of accordion metallic damper[J].Journal of Constructional Steel Research,2018,142:68-77.

[19]邵鹤天,吴胜,周云.波纹钢管铅阻尼器构造与耗能机理分析研究[J].工程抗震与加固改造,2022,44(1):110-115,128.

SHAO Hetian,WU Sheng,ZHOU Yun.Study on the structure and energy dissipation mechanism of lead-filled corrugated steel tube damper[J].Earthquake Resistant Engineering and Retrofitting,2022,44(1):110-115,128.

[20]周云,吴胜.波纹钢管铅阻尼器耗能性能分析研究[J].世界地震工程,2020,36(4):103-111.

ZHOU Yun,WU Sheng.Energy dissipation performance analysis of lead-filled corrugated steel tube damper[J].World Earthquake Engineering,2020,36(4):103-111.

[21]黎廷新,胡坚,洪锡钢.U形膨胀节的轴向位移应力和轴向刚度[J].炼油设备设计,1981,2(3):9-18.

LI Tingxin,HU Jian,HONG Xigang.Axial displacement stress and axial stiffness of U-shaped expansion joint[J].Petrochemical Equipment Technology,1981,2(3):9-18.

[22]王佼姣,石永久,王元清,等.低屈服点钢材LYP100循环加载试验[J].浙江大学学报(工学版),2015,49(8):1401-1409.

WANG Jiaojiao,SHI Yongjiu,WANG Yuanqing,et al.Experimental study on low yield point steel LYP100 under cyclic loading[J].Journal of Zhejiang University (Engineering Science),2015,49(8):1401-1409.

[23]王萌,钱凤霞,杨维国.低屈服点LYP160钢材本构关系研究[J].建筑结构学报,2017,38(2):55-62.

WANG Meng,QIAN Fengxia,YANG Weiguo.Constitutive behavior of low yield point steel LYP160[J].Journal of Building Structures,2017,38(2):55-62.

[24]王萌.强烈地震作用下钢框架的损伤退化行为[D].北京:清华大学,2013.

WANG Meng.Damage and degradation behaviors of steel frames under severe earthquake[D].Beijing:Tsinghua University,2013.

[25]ATC-24.Guidelines for cyclic seismic testing of components of steel structures[S].Redwood City:Applied Technology Council,1992.

[26]国家市场监督管理总局,国家标准化管理委员会.压力容器波形膨胀节:GB/T 16749—2018[S].北京:中国标准出版社,2018.

State Administration for Market Regulation,Standardization Administration of the People's Republic of China.Bellows expansion joints for pressure vessel:GB/T 16749—2018[S].Beijing:Standards Press of China,2018.

[27]中华人民共和国住房和城乡建设部.建筑抗震试验规程:JGJ/T 101—2015[S].北京:中国建筑工业出版社,2015.

Ministry of Housing and Urban-Rural Development of the People's Republic of China.Specification for seismic test of buildings:JGJ/T 101—2015[S].Beijing:China Architecture amp; Building Press,2015.

(本文编辑:张向红)