级联式气液旋流分离器数值模拟

2023-12-30王振波李腾孙治谦耿坤孙铭泽

王振波 李腾 孙治谦 耿坤 孙铭泽

摘要:针对天然气除液净化问题提出一种新型级联式气液旋流分离器,分别采用雷诺应力模型(RSM)、欧拉液膜(EWF)模型和离散相模型(DPM)对分离器的内部流场、液膜分布和气液两相流动进行数值模拟,并研究部分结构参数对流场和分离性能的影响。结果表明:分离器的流场分布有利于气液两相分离,为使二级分离空间收集的液体顺利降下,进口速度不宜过快;一级排气芯管上半部长度为140 mm和开口高度为60 mm,对应的分离效率最佳,两者对压降的影响较小;减小降液缝隙宽度,分离效率和压降都会提高。

关键词:气液分离;数值模拟; 流场分布; 分离性能

中图分类号:TE 934 文献标志码:A

引用格式:王振波,李腾,孙治谦,等.级联式气液旋流分离器数值模拟[J].中国石油大学学报(自然科学版),2023,47(6):121-129.

WANG Zhenbo, LI Teng, SUN Zhiqian, et al. Numerical simulation oncascaded gas-liquid cyclone separator[J]. Journal of China University of Petroleum (Edition of Natural Science),2023,47(6):121-129.

Numerical simulation oncascaded gas-liquid cyclone separator

WANG Zhenbo, LI Teng, SUN Zhiqian, GENG Kun, SUN Mingze

(College of New Energy in China University of Petroleum (East China), Qingdao 266580, China)

Abstract: A novel cascaded gas-liquid cyclone separator was proposed for deliquefication and purification of natural gases. The Reynolds stress model (RSM), the Eulerian wall film (EWF) model, and the discrete phase model (DPM) were used to simulate the internal flow field, the liquid film distribution, and the gas-liquid two-phase flow of the cyclone. Then the effect of some structural parameters on the flow field and the separation performance was investigated. The results show that the flow field distribution of the cyclone is beneficial to the separation of gas-liquid two-phase. In order to make the liquid collected in the secondary separation space descend smoothly, inlet velocity should not be too big. The upper half length of the primary exhaust pipe is 140 mm and the opening height is 60 mm, which corresponds to the best separation efficiency. Both of them have a small influence on the pressure drop. Reducing the width of the liquid descending gap will increase the separation efficiency and the pressure drop.

Keywords:gas-liquid separation;numerical simulation; flow field distribution; separation performance

天然氣开采及运输过程中液体杂质的存在会侵蚀管路,降低运输能力,造成不必要的动力消耗[1]。区别于常见的天然气除液方法(溶剂吸收法、固体吸附法、低温冷却法和膜分离法等)[2],气液旋流分离技术利用离心力分离气液两相,其装置结构紧凑,运行成本较低,成为近年的研究热点。双蜗式气液旋流分离器是一种无导叶结构的小型设备,安装方便、操作灵活、运行连续平稳,得到了广泛关注。Zhao等[3]通过模拟发现分离器采用双蜗式进口能够改善气流的对称性,提高颗粒的分离效率。吴江华[4]发现双蜗式分离器的速度和压力分布具有较好的对称性,涡流现象得到减缓,但对小颗粒的分离效率较低,粒径为1 μm颗粒的分离效率仅为20.6%。李腾等[5]对微型双蜗式气液旋流分离器进行数值模拟,发现流场分布具有较好的规律性,分离器对超过粒径为1 μm的液滴颗粒分离效果良好。Wang等[6]分别对单、双蜗式旋风分离器进行试验研究,发现后者具有更高的分离效率。分离器采用双蜗壳进口能够很好地解决单进口结构存在的偏心气流、流场不稳定等问题,但目前工业应用的分离器通常只设有单级分离空间,分离性能的提升受限。串联使用分离器可以强化颗粒的收集效果,但同时存在能耗较高和设备占地面积较大的缺陷。因此相关学者采用级联的方式实现分离器的高效运行。王羕[7]提出一种井下两级串联旋流分离装置,模拟发现该装置在特定的操作参数变化范围内可保持较好的分离效果。Zeng等[8]提出一种结合重力和离心分离的新型气液分离器,通过试验发现降液管内液位处于合理位置时,分离器可以在各种流型下保持高效分离。Yu等[9]设计了一种双级串联嵌套旋风分离器,由于两级分离和较好的流场对称性,分离效率得到显著提升。Li等[10]开发了一种微型两级轴流旋流器,分离器在高压下对粒径为1.5 μm液滴的累积效率超过90%。笔者提出一种新型级联式气液旋流分离器,用于去除天然气中的细小液滴,通过Fluent软件进行数值模拟,得到分离器内部的流场特征和液膜分布,评估结构参数(一级排气芯管上半部长度、开口高度和降液缝隙宽度)对流场和分离性能的影响以进行优化。

1 分离器结构及网格划分

分离器由双蜗壳进口、一级分离空间、二级分离空间、一级排气芯管、降液管和排气管等组成,结构尺寸如图1所示。一级分离空间进行第一次离心分离,随后气体携带未分离的液滴通过一级排气芯管进入二级分离空间进行第二次分离。分离出的液体经降液管流下,剩余的气体通过气体出口排出。

多面体网格具有较好的计算精度和较高的生成效率,在分离器模拟中得到了广泛应用[11]。采用内部六面体和外部多面体网格填充的混合网格求解系统如图2所示。

2 数学模型及边界条件

2.1 连续相模型

级联式气液旋流分离器内部存在复杂的三维两相强旋流运动。与RNG k-ε模型和大涡模拟(LES)相比,雷诺应力模型(RSM)被认为是平衡模拟精度和计算成本的最佳选择[12],因此选择RSM模拟不可压缩和等温的气体流动。

2.2 离散相模型(DPM)

液相在天然气中以液滴颗粒的形式存在,体积分数小于10%[13],因此应用离散相模型(DPM)模拟液滴的运动。设置双向耦合方法,考虑气流和液滴运动的相互影响,计算结果更为准确。加入随机轨道模型考虑湍流对小液滴运动行为的影响[14]。

2.3 欧拉液膜(EWF)模型

欧拉液膜(EWF)模型用于模拟液膜在分离器壁面的流动和分布特征。液膜厚度远小于分离器半径,因此描述液膜沿壁面切线方向的运输以进行模型简化。撞击壁面的液滴被吸收到液膜中时,质量和动量被添加到液膜方程的源项。同样,当液滴从液膜中脱离,液滴的运动方程得到更新。气体和液膜之间的相互作用通過上述耦合过程解决。液膜的质量和动量方程分别为

式中,ρl为液滴密度,kg/m3;h为液膜厚度,m;t为流动时间,s;s为表面梯度算子;Vl为平均液膜速度,m/s;s为单位面积质量源。

其中

pL=pgas+ph+pσ,

ph=-ρh(n·g),

pσ=-σs·(sh).

式中,gτ为平行于液膜的重力分量,m/s2;τfs为气—液界面剪切应力,Pa;μl为液膜动力黏度,Pa·s;s为由于液滴收集、液膜分离和脱落引起的表面压力变化,Pa;σ为表面张力系数;pL为液膜法向方向压力,Pa;pgas为气体对壁面压力,Pa;ph为液膜法向方向重力,Pa;pσ为液向表面张力,Pa;n为表面法向向量。

2.4 边界条件

液滴与分离器壁面的碰撞行为很复杂,根据Mundo等[15]液滴撞击模型可描述为

K=OhRe1.25l.(3)

其中

式中,K为Sommerfeld阈值;Oh为Ohnesorge数;Rel为颗粒雷诺数;σl为气液界面表面张力,N/m;uln为液滴撞击壁面时的法向速度,m/s;dl为液滴直径,m。

根据Escure等[16],K=3为液滴与壁面碰撞时反弹和沉积的临界值,K=57.7为沉积与飞溅的临界值,表示为

目前分离器对粒径大于10 μm颗粒的分离效率超过99% [17],因此本文在液滴粒径小于10 μm的范围内进行研究,两个蜗壳进口位置分别释放单一粒径的液滴颗粒。计算发现绝大部分情况下K保持在3~57.7之间,因此将分离器壁面设置成trap是合理的。蜗壳进口、气体出口和液体出口分别设置为reflect、escape和trap。分离效率定义为壁面捕捉的液滴数量与进口释放的液滴数量的比值。

空气与水的分离过程难于天然气除液净化,且众多试验研究选择空气与水作为安全可靠的介质 [18]。因此模拟采用空气作为连续相,密度和黏度分别为1.225 kg/m3和1.7894×10-5 Pa·s;水作为离散相液滴,密度和黏度分别为998.2 kg/m3和0.001 Pa·s。液滴表面张力为0.072 N/m,质量浓度保持为360 g/m3。蜗壳进口选择速度进口的边界条件,设置水力直径和湍流强度。分离器顶部的气体出口适当延长,设置为自由流出。其他壁面采用标准壁面函数。选择SIMPLEC算法耦合压力和速度;压力插值采用PRESTO!;动量方程采用QUICK格式进行离散,湍流动能和耗散率方程采用二阶迎风格式,雷诺应力方程采用一阶迎风格式。此外,所有方程的残差收敛标准为10-6;采用非稳态模拟,时间步长为0.001 s足以达到收敛。

3 网格无关性及可靠性验证

3.1 网格无关性验证

通过改变面网格和体网格尺寸,分别划分5种不同数量的网格。设置进口速度4 m/s,选取Z=-260 mm处的切向速度分布用于验证网格数量对计算流场的影响。图3为不同网格数量的切向速度曲线。由图3可知,网格数量达到504 757时,模拟结果相差较小。综合考虑计算精度和时间成本,选取504757的网格系统进行后续计算。

3.2 模型的可靠性验证

气液分离试验装置如图4所示,主要由引风系统、雾化系统、分离系统和测量系统组成。进口速度为2~10 m/s,液体质量浓度保持在360 g/m3。雾化喷嘴处的气压和液压分别为0.1和0.4 MPa以保持液滴粒度分布的稳定。分离效率为分离器底部收集的液体质量与进入试验装置的液体质量之比。

为验证本文模拟结果的可靠性,选择Hoekstra等[19]提出的Stairmand型旋风分离器建模并进行计算,得到分离器轴向位置Z为0.75D处切向速度的径向无量纲分布。设置与试验相同的进口速度、液滴质量浓度和粒度分布,进行分离效率模拟。从图5(a)和(b)可以看出,模拟结果与试验数据较为一致,误差控制在5%以内,表明本文选用的模拟方案能够准确地预测分离器的流场特征和分离性能。图5(c)显示了不同进口速度的液膜分布,一级排气芯管底部较厚的液膜和一级分离空间上半部螺旋状分布的液膜与试验观察结果符合较好,表明EWF模型可以很好地描述分离器壁面的液膜分布情况。

4 模拟结果

4.1 气相速度流场模拟

设置进口速度为4 m/s,选取Y=0,X=0,P1(Z=-180 mm),P2(Z=-260 mm),P3(Z=-340 mm),P4(Z=-420 mm),P5(Z=30 mm),P6(Z=110 mm),P7(Z=190 mm)和P8(Z=270 mm)等截面进行气相速度流场的分析。

4.1.1 切向速度

气液两相分离过程中切向速度影响离心力,进而对分离效果产生决定性影响,图6为切向速度分布云图。从图6中可以看出,一级分离空间内切向速度从分离器中心到壁面先增大后减小,呈现良好的Rankine涡分布形态,外侧的准自由涡区域是液滴与气体进行分离的主要场所。切向速度沿轴向位置向下衰减较小,表明一级分离空间内可以维持高效分离。二级分离空间底部切向速度较大,这是由于降液缝隙间的短路气体流速过快导致。一级排气芯管上方开口附近产生的扩容降速效应导致切向速度较小,同时也使得该位置部分液滴由于运动惯性得以分离。此外二级分离空间内切向速度最大值为17 m/s,旋流强度较一级分离空间降低约30%,表明两相来流进入二级分离空间后仍可保持较好的分离效果。

4.1.2 轴向速度

轴向速度影响气液两相在分离器内的停留时间,进而影响分离效率,图7为轴向速度分布云图。从图7中可以看出,一级分离空间内呈现出明显的外部下行流和内部上行流区域,这两个区域被零速包络面分开。下行流减速向下,上行流加速向上运动。一级排气芯管中心位置,轴向速度表现出一定的停滞现象。这些运动模式可以增加液滴在准自由涡的停留时间,从而有利于分离。二级分离空间底部和盖板上方的轴向速度为负,表明存在部分涡流。此外气体离开一级排气芯管上方开口后,向下流动存在困难,这是短路气体向上冲击导致。

4.2 降液缝隙处液膜厚度分布

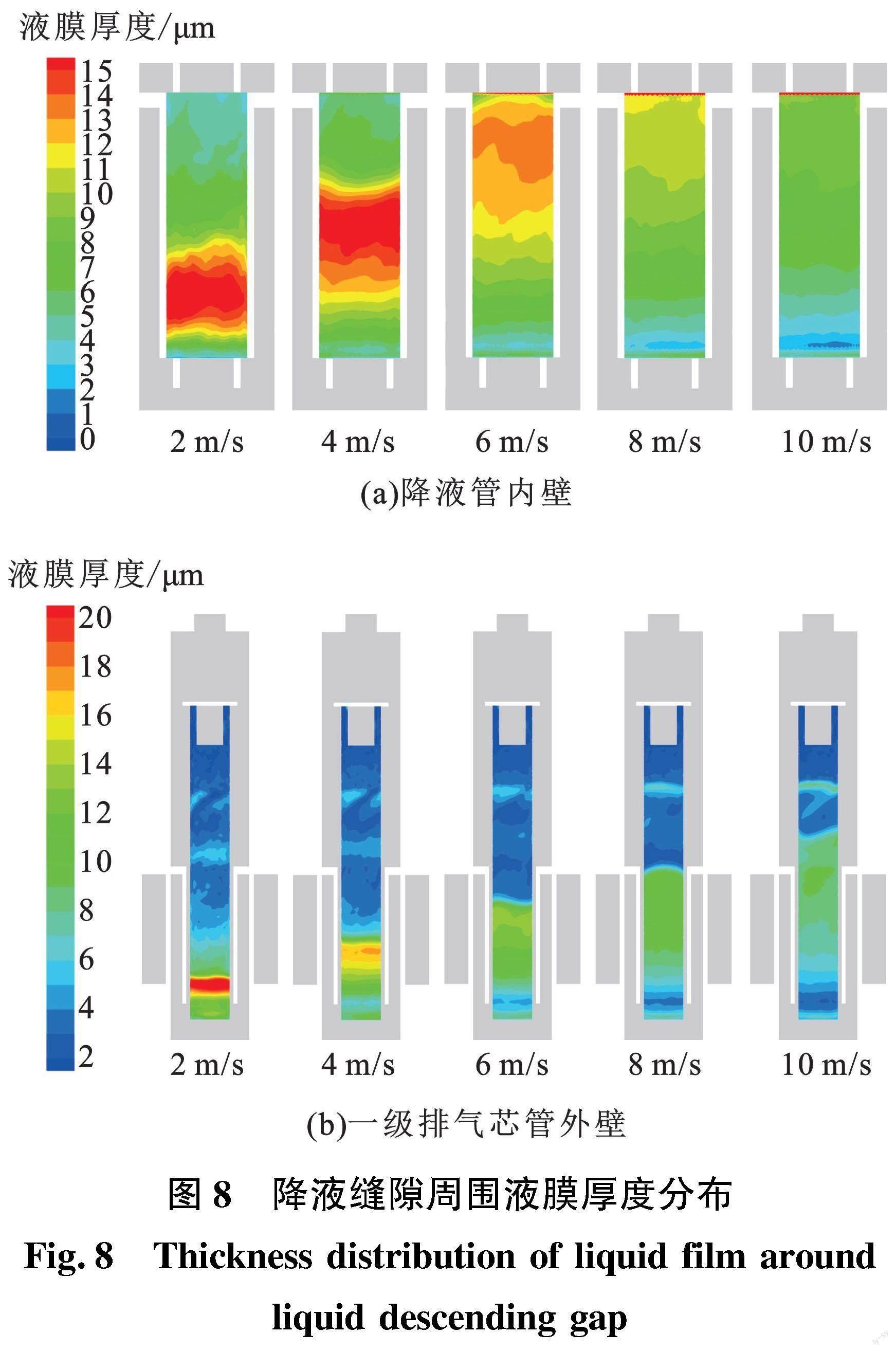

收集在二级分离空间的液体经降液管及一级排气芯管之间的降液缝隙流下。图8为降液缝隙周围的液膜厚度分布。从图8(a)中可以看出,

随着进口速度增加,较厚的液膜带从降液管的下半部分向上移动,速度为6 m/s时移动到上半部分;速度为8和10 m/s时液膜厚度显著减小。表明积聚在二级分离空间底部的液体受到短路流冲击,降液存在一定困难。从图8(b)可以发现相似规律,随着进口速度增加,液膜带附着于一级排气芯管外壁,从底部逐渐向上扩展,厚度逐渐减小。因此为使二级分离空间内的液体顺利降下,进口速度不宜过大。

4.3 结构参数对流场和分离性能影响

进口速度为4 m/s,设置3个结构参数分别为一级排气芯管上半部长度Hu=110、140、170、200、230 mm,开口高度Ho=40、50、60、70、80 mm,降液缝隙宽度Δd=2、3、4、5、6 mm。

4.3.1 一级排气芯管上半部长度

图9显示了二级分离空间的流线分布。由图9可以看出,短路气体沿着一级排气芯管的外壁旋转向上,随后冲击开口处流出的气体,导致开口位置的流线紊乱。两股气体混合后在开口上方继续进行旋转运动,直到离开分离器。Hu为110 mm时,开口位置较低,短路流严重冲击开口处气体。随着Hu增加,短路流在环形空间向外扩展。

图10为不同Hu的轴向速度分布云图。由图10可以看出,一级分离空间的轴向速度保持稳定;Hu的差异导致开口位置相对不同,使得二级分离空间的轴向速度分布有所变化。Hu为110 mm时,开口流出的气体受短路流冲击,以较大的轴向速度直接离开分离器,对分离产生不利影响。同时部分液滴存在一定概率进入二级分离空间底部的涡流区域参与循环,造成分离困难。

图11为Hu对分离性能的影响。从图11(a)中可以看出,效率曲线存在明显的鱼钩现象。这是由于团聚效应[11]的存在,较小的液滴颗粒容易形成较大的团聚体,分离效率更高。分离效率随Hu增加先增大后减小,

Hu为140 mm时分离效率最佳,液滴粒径为0.8 μm的液滴对应的最低分离效率超过84%。Hu大于140 mm时,Hu越大,分离效率越低。这是因为随着Hu增加,开口上方的分离空间变小,分离路径变短,从开口流出的液滴更加接近分离器顶部,更容易受到短路流的冲击直接从顶部出口逃逸。Hu为110 mm时,分离效率有所降低,这是由于短路流和涡流的共同作用导致。从图11(b)中可以发现,压降随Hu增加略有增加,变化范围在20 Pa以内。

4.3.2 开口高度

第一次离心分离后气体携带液滴颗粒进入一级排气芯管,通过上方开口进入二级分离空间进行第二次分离。图12为二级分离空间的速度矢量分布。由图12可以看出,Ho主要影响开口位置的速度大小和方向。Ho为40 mm时,开口高度较小,流通面积也相对较小,根据连续性方程可以推断此时速度较大。同时速度矢量在水平方向的分量较大,表明存在较大的离心径向速度,这在一定程度上有利于液滴向分离器壁面迁移。Ho为80 mm时,开口处速度较小,但轴向分量更加显著,这也加剧了液滴的向上逃逸。此外随着Ho增大,开口下方的涡流区域面积有所减小。

图13为Ho对分离性能的影响。从图13(a)中可以看出,分离效率随Ho的增加先增大后减小。最佳结构为Ho=60 mm,液滴粒径为1 μm的液滴对应的最低分离效率约为80.89%。这是因为Ho较小时,流通面积较小,更多的气体以短路流的形式自降液缝隙进入二级分离空间,混合在其中的液滴存在较高的轴向速度从而造成分离困难。Ho较大时,开口位置的速度水平分量较小而轴向分量较大,容易造成液滴未完全分离直接从顶部气体出口逃逸。压降随Ho增加而减小(图13(b)),这是由于Ho增加导致流通面积变大,气体的能量损耗降低。

4.3.3 降液缝隙宽度

图14为不同降液缝隙宽度的切向速度分布。从图14(a)中可以看出,Δd为2 mm时降液缝隙较窄,大部分气体通过一级排气芯管进入二級分离空间,导致底部进口附近的切向速度较大。随着Δd增加,切向速度的变化幅度减小,更多的短路气体通过降液缝隙进入二级分离空间,为分离带来不利影响。由图14(b)可以看出,P2截面内切向速度随Δd增大而减小;Δd为2 mm时对应的切向速度最大达到27 m/s,更有利于分离。图14(c)与之相反,在盖板上方的P8截面内,切向速度随Δd增大而增大。同时还可以发现,相比之下一级分离空间的切向速度数量级更大,表明一级分离空间是更加高效的分离场所。

圖15为降液缝隙宽度Δd对分离性能影响。从图15(a)中可以看出,分离效率随Δd增加而降低,Δd为2 mm时效率最佳,最低达到80%以上。这是因为第一次离心分离在分离过程中占据主导作用,Δd为2 mm时一级分离空间内切向速度较高,液滴受到较大离心力作用,分离效率得到显著提升。同时降液缝隙较窄,更多的气体通过一级排气芯管进入二级分离空间,将有利于分离。如图15(b)所示,压降变化较为显著,Δd增加导致气体流通面积增大,也意味着压降降低。因此在评估Δd时应综合考虑分离效率和压降的影响,找到最佳平衡值。

5 结 论

(1)一级分离空间内切向速度呈现良好的Rankine涡分布形态,沿轴向向下衰减较小;下行流减速向下,上行流加速向上运动;降液缝隙间的短路气体向上流速较快;二级分离空间内旋流强度降低约30%,开口位置出现扩容降速效应,分离器中的流场分布有利于气液两相分离。

(2)随着进口速度增加,降液缝隙处的液膜带从底部向上扩展,厚度逐渐减小,进口气速不宜过快,以免二级分离空间降液困难。

(3)Hu为140 mm时分离效率最佳,最低超过84%,压降随Hu增加略有增加;Ho影响开口位置的速度分布,最佳取值为60 mm,分离效率最低超过80%,压降随Ho增加而减小;降液缝隙宽度为2 mm时分离效率最低超过80%,随着降液缝隙宽度增加,分离效率和压降都会降低,考虑降液缝隙宽度的最佳值时,应在效率和压降之间找到平衡。

参考文献:

[1] 贾彦杰,王靖,邹永胜,等.天然气站场过滤器滤芯的国产化研制[J].油气储运,2021,40(5):586-589.

JIA Yanjie, WANG Jing, ZOU Yongsheng, et al. Localization development of filter elements for natural gas stations [J]. Oil & Gas Storage and Transportation, 2021,40(5):586-589.

[2] SALMAN M, ZHANG L, CHEN J. A computational simulation study for techno-economic comparison of conventional and stripping gas methods for natural gas dehydration [J]. Chinese Journal of Chemical Engineering, 2020,28(9):2285-2293.

[3] ZHAO B, SU Y, ZHANG J. Simulation of gas flow pattern and separation efficiency in cyclone with conventional single and spiral double inlet configuration [J]. Chemical Engineering Research and Design, 2006,84(12):1158-1165.

[4] 吴江华.电动除霾车用对称蜗壳旋风分离器空气粉尘分离机理研究[D].长沙:湖南大学,2019.

WU Jianghua. Study on separation mechanism of air dust in symmetric volute cyclone separator for electric vehicle removal [D]. Changsha: Hunan University, 2019.

[5] 李腾,孙治谦,王朝磊,等.微型双蜗式气液旋流分离器数值模拟研究[J].石油机械,2022,50(6):98-105.

LI Teng, SUN Zhiqian, WANG Chaolei, et al. Numerical simulation of micro double volute gas-liquid cyclone separator [J]. China Petroleum Machinery, 2022,50(6):98-105.

[6] WANG Z, SUN G, JIAO Y. Experimental study of large-scale single and double inlet cyclone separators with two types of vortex finder [J]. Chemical Engineering and Processing - Process Intensification, 2020,158:108188.

[7] 王羕.井下两级串联旋流分离技术研究[D].大庆:东北石油大学,2014.

WANG Yang. Researchof downhole two-stage in-series hydrocyclone separation technology [D]. Daqing: Northeast Petroleum University, 2014.

[8] ZENG X, FAN G, XU J, et al. Experimental study on a new gas-liquid separator for a wide range of gas void fraction [J]. Chemical Engineering Research and Design, 2020,160:561-570.

[9] YU G, DONG S, YANG L, et al. Experimental and numerical studies on a new double-stage tandem nesting cyclone[J]. Chemical Engineering Science, 2021,236:116537.

[10] LI Y, QIN G, XIONG Z, et al. Gas-liquid separation performance of a micro axial flow cyclone separator [J]. Chemical Engineering Science, 2022,249:117234.

[11] MIRZAEI M, JENSEN P A, NAKHAEI M, et al. A hybrid multiphase model accounting for particle agglomeration for coarse-grid simulation of dense solid flow inside large-scale

cyclones[J]. Powder Technology, 2022,399:117186.

[12] LIM J, OH S, KANG S, et al. Development of cutoff size adjustable omnidirectional inlet cyclone separator [J]. Separation and Purification, 2021,276:119397.

[13] LAN W, WANG H, LI Y, et al. Numerical and experimental investigation on a downhole gas-liquid separator for natural gas hydrate exploitation[J]. Journal of Petroleum Science and Engineering, 2022,208(D):109743.

[14] 文闖,曹学文,杨燕,等.超声速旋流分离器内气液两相流流动特性[J].中国石油大学学报(自然科学版),2011,35(4):129-133.

WEN Chuang, CAO Xuewen, YANG Yan, et al. Flow characteristics of gas-liquid two phase flow in supersonic swirling separator [J]. Journal of China University of Petroleum(Edition of Natural Science), 2011,35(4):129-133.

[15] MUNDO C, SOMMERFELD M, TROPEA C. Droplet-wall collisions: experimental studies of the deformation and breakup process [J]. International Journal of Multiphase Flow, 1995,21(2):151-173.

[16] ESCURE C, VARDELLE M, FAUCHAIS P. Experimental and theoretical study of the impact of alumina droplets on cold and hot substrates [J]. Plasma Chemistry and Plasma Processing, 2003,23:185-221.

[17] LI W, HUANG Z, LI G, et al. Effects of different cylinder roof structures on the vortex of cyclone separators [J]. Separation and Purification Technology, 2022,296:121370.

[18] ZHOU W E C, FAN Y. Experimental research on the separation characteristics of a gas-liquid cyclone separator in WGS [J]. Powder Technology, 2020,372:438-447.

[19] HOEKSTRA A J. Gas flow field and collection efficiency of cyclone separators [D]. Delft: Delft University of Technology, 2000.