选矿机用伞形振动给料器结构改进与参数分析

2023-12-30黄舜昊

黄舜昊

赣州好朋友科技有限公司 江西赣州 341000

目前,国内外智能选矿机的给料结构主要以振动筛加输送带的方式为主。其优点是有预筛分功能,结构简单,运用广泛,输送带布料稳定易于 X射线成像;缺点是处理量受输送带成像宽度、速度限制,且占地面积大、维修困难。若采用相机成像,输送带背景也会影响矿物识别。赣州好朋友科技有限公司[1]推出一种环形结构[2]的选矿设备——天元智能选矿机。

该矿机的设计思路来源于微积分思路和雨伞结构,把输送带横向成像的直线段分割成小段,然后首尾相接,形成一个多边形结构,为方便工业量产,演变成一个类伞形结构。该矿机在减少设备占地面积的同时,大幅提升了“输送带”成像宽度,解决了选矿机处理量受输送带带宽限制的问题。在试验试产过程中发现,保证处理量、提升布料效果、研究振动参数,是优化设计振动给料器的技术难点。

1 问题分析

1.1 设备原理

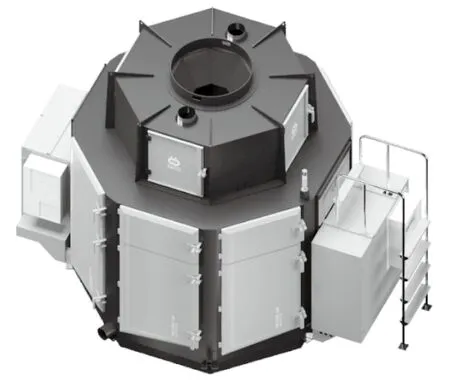

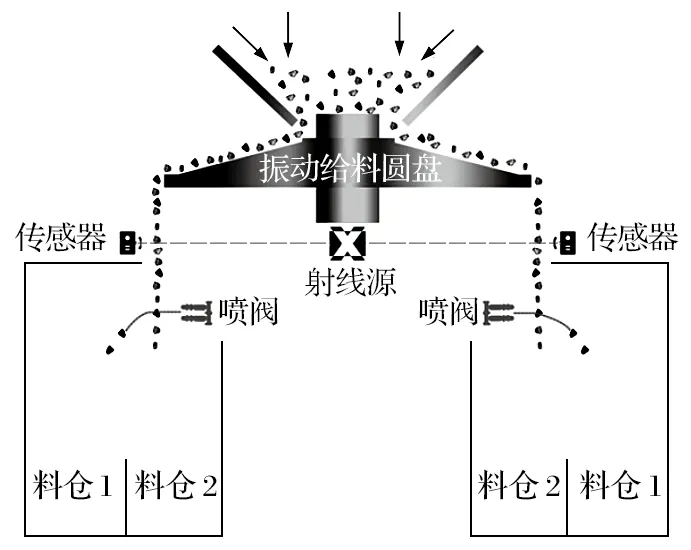

天元智能选矿机的外观及工作原理分别如图1、2 所示。被选矿物通过顶部漏斗进入振动给料器,然后周向散开,矿物呈自由落体状态下落,期间经过传感器射线源组成的成像区域识别矿废特征,特征处理后喷阀做出打击动作,进行矿物分选。

图1 天元TM 智能选矿机外形Fig.1 Appearance of TIANYUANTM intelligent sorting machine

图2 天元TM 智能选矿机工作原理Fig.2 Working principle of TIANYUANTM intelligent sorting machine

1.2 问题描述

振动给料器是天元智能选矿机的关键部件之一,给料的均匀性、稳定性以及适应性是成像质量及打击效果的充分条件。目前使用的振动给料器是一个带坡度的圆锥形圆盘,圆盘高度、直径、坡度均通过多次制造打样,反复测试试验修改而得。试验时,给料是间歇性、极小批量的,给料方式相对理想;但当该选矿机在矿场试产时,矿物却无法按设计初衷均匀散开呈近似自由落体方式运动。经研究,该设备主要存在以下两个问题。

(1) 在现场,前端输送带落料装置设计各不相同,落料位置、角度、初始速度也不一致,导致矿物进入振动给料器后状态混乱不可控,影响给料效果。现有的研发打样测试流程费时耗力,不能快速准确设计出合适的振动给料器结构。

(2) 在不同破碎、筛分情况下,不同矿种、不同含水量,使得矿物在振动给料器上的摩擦力、矿物之间的相互作用力各不相同,无法确定给料器参数。目前,尚未系统了解振动给料器参数与给料效果之间的规律。

2 试验方案

2.1 参数分析

矿物在振动给料器上的运动本质是弹性固体的线性接触运动[3],符合赫兹方程[4]。矿物与矿物、矿物与振动给料器之间不断有接触和相互作用,这受到摩擦力、接触应力、法向加载力、切向加载力的影响。矿物转运时的初始状态与振动给料器的振频、振幅、倾角斜度以及振动给料器外型特征等,共同决定了矿物的运动轨迹。EDEM 离散元仿真能较好协助工程师研究矿物运动轨迹。

2.2 试验目标

在物理样机制造试验之前,增加 EDEM 离散元仿真流程,以仿真结果指导振动给料器结构的优化;同时,对比研究振动给料器三大参数与给料效果之间的规律。具体试验目标如下。

(1) 目标一 通过仿真试验优化振动给料器结构,解决不同入料位置、入料角度对给料效果产生的影响;

(2) 目标二 在不同振频、振幅、倾角情况下进行对比试验,总结振动给料器三大参数的影响规律。

2.3 试验路线

定义不喷准确率,即识别系统、打击系统同时闭锁状态下,矿物全部掉入默认料仓的准确率。一般而言,不喷准确率要求大于 99%。

不喷准确率评估试验路线如图3 所示。首先,设计并简化智能选矿机结构及振动给料器模型,选择某钼矿样本作为试验对象进行颗粒建模,通过颗粒堆积仿真,对比实际与仿真结果的安息角[5],修正颗粒恢复系数、静摩擦因数、滚动摩擦因数;然后,在默认现有振频、振幅、倾角的基础上对比不同振动给料器结构方案对给料效果的影响;最后,对比不同振幅、振频、倾角为单一变量时对给料效果的影响,通过不喷准确率评估给料效果的优劣。

图3 不喷准确率评估试验路线Fig.3 Test route for non-spray accuracy evaluation

3 结构改进与参数分析

3.1 软件参数设置

当超过 5 个圆球进行颗粒填充时,即可获得 95%的仿真准确率[6]。为了兼顾仿真准确性及仿真效率,笔者用 4 个不同大小圆球 (见图4) 进行颗粒填充,最大边长约 36 mm;设置颗粒半径系数从 0.5~ 1.2、呈纺锤形态分布,具体如表1 所列。这符合 -45 +15 mm 粒级范围真实的破碎情况和粒级分布。

表1 填充颗粒的参数设置Tab.1 Parameter setting of filled particles

图4 填充的颗粒Fig.4 Filled particles

干式钼矿安息角约为 30°,经过反复多次自然堆积仿真,得到校正后颗粒与颗粒、颗粒与钢材、颗粒与橡胶之间的恢复系数、静摩擦因数以及滚动摩擦因数,如表2 所列。

表2 颗粒的相互作用系数Tab.2 Interaction coefficients of particles

把设计好的方案模型导入 EDEM,并设置相关参数。

(1) 因为不同现场输送带速度的调节范围为 0.5~1.2 m/s,所以在软件中设置输送带速度为 0.5、0.8 及1.2 m/s。

(2) 设置颗粒工厂总给料量为 600 kg,处理量为 60 t/h;颗粒产生的速度固定,位置随机,方向随机。

以现场使用最广的振动给料器参数为默认标准:倾角为 15°,振频为 20 Hz,振幅为 2 mm,初始状态设置为 0。将外圈料仓 1 (见图2) 底部设计成盲板,并在后处理模块中,统计该区域及振动给料器区域内颗粒的总质量,即可计算出不喷准确率,以评估不同方案、不同参数的仿真结果。

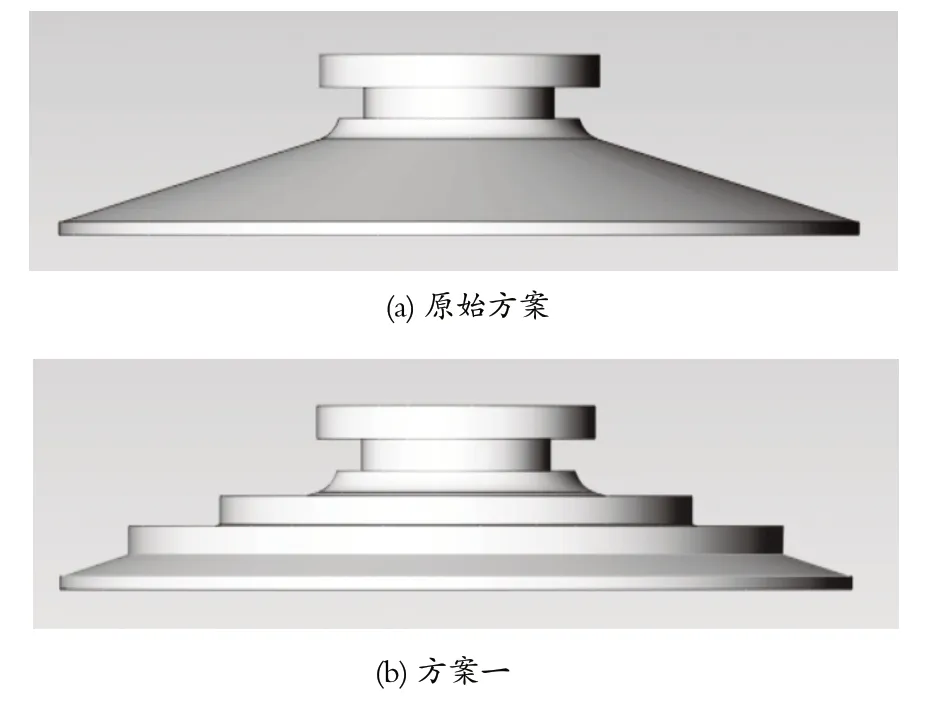

3.2 3 种结构方案对比

设计了 3 种不同的振动给料器方案[7-8],与原始结构方案一起如图5 所示,将其分别导入 EDEM 进行仿真模拟。其中,方案一把振动给料器斜面设计成阶梯状,保持总倾角不变,利用阶梯落差让矿物降速;方案二在振动给料器斜面上增加一个环形法向挡料带,高度为粒级的中位数;方案三把振动给料器外延增长,类似屋檐状,前端倾角保持不变。

图5 振动给料器结构方案Fig.5 Structure scheme of vibratory feeder

不同输送带速度对应不同入料位置,符合现场给料情形。在 3 种不同速度条件下进行仿真,当输送带速度为 0.5 m/s 时,颗粒落料点位于落料盘中心偏给料侧;当输送带速度为 0.8 m/s 时,颗粒落料点接近位于落料盘中心 (见图6(a));当输送带速度为 1.2 m/s 时,颗粒落料点位于落料盘中心偏非给料侧 (见图6(b))。

图6 不同速度条件下仿真结果Fig.6 Simulation results under different speed conditions

颗粒初速度叠加振动给料器的往复运动,导致不同方案中的振动给料器周向给料量各不相同。

(1) 方案一 当给料器上矿物质量稳定时,阶梯状的台阶并没获得理想降速效果,且给料器左侧矿物量明显多于右侧。

(2) 方案二 由于环形法向挡料带的存在,不论输送带速度快或慢,矿物都能从多的一侧往少的一侧转移,保证整个给料器相对均匀。

(3) 方案三 增长的平边,导致矿物排出不及时,给料量时大时小,给料效果不理想,同样也存在矿物左右不均匀的现象。

分别计算 3 种结构方案及原始方案在不同输送带速度情况下的不喷准确率,结果如表3 所列。

表3 不同方案在不同速度时的不喷准确率Tab.3 Non-spray accuracy of different schemes at different speeds

由表3 可得到以下结论:

(1) 相同方案中,速度为 0.5 和 0.8 m/s 时,不喷准确率相当;速度为 1.2 m/s 时,不喷准确率相对最低。这说明输送带速度影响矿物初始状态,从而影响矿物的均布。

(2) 不同方案中,相同输送带速度下,方案三的不喷准确率最低;速度为 0.5 和 0.8 m/s 时,方案二与原始方案结果相当;速度为 1.2 m/s 时,方案二的不喷准确率比原始方案及其他方案高很多,且不喷准确率平均值达 98.09%。这说明矿物落料位置、矿物初始状态的变化对方案二影响最小,方案二给料效果最好,并且优于原始方案。

(3) 4 个方案中,所有方案的不喷准确率均小于99%,未达到不喷准确率的定义要求。这说明振幅 (2 mm)、振频 (20 Hz)、倾角 (15°) 并非最佳参数,需进一步试验优化。

3.3 振频、振幅及倾角的影响

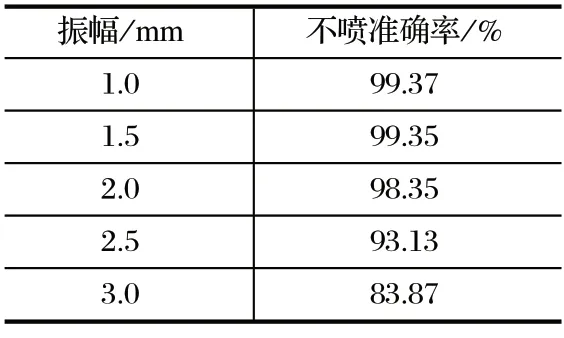

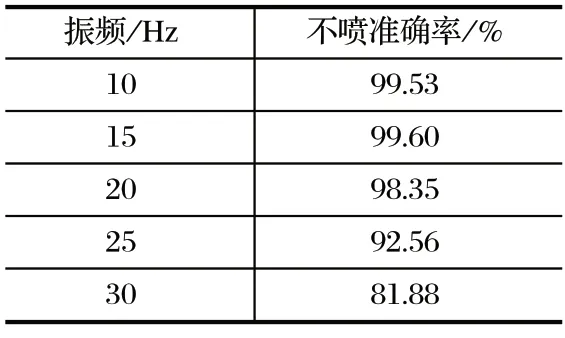

基于上述方案二的结构,输送带速度设置为 0.8 m/s,其他软件设置参数同上。以三大变量单独变化的方式,探究振幅、振频、倾角分别对给料效果的影响[9]。以仿真结果计算不喷准确率,如表4~ 6 所列。

表4 不同振幅下的不喷准确率Tab.4 Non-spray accuracy under different amplitudes

表5 不同振频下的不喷准确率Tab.5 Non-spray accuracy under different vibration frequencies

表6 不同倾角下的不喷准确率Tab.6 Non-spray accuracy under different angles

从仿真过程及表4~ 6 结果可知:

(1) 振幅从 1 mm 增加到 3 mm,不喷准确率呈现下降趋势;当振幅大于 2 mm 时,不喷准确率下降明显;在振幅为 1.0 mm 与 1.5 mm 时,不喷准确率相接近,均大于 99%,优于振幅 2 mm 效果。

(2) 振频从 10 Hz 增加到 30 Hz,不喷准确率呈现下降趋势;当振频大于 20 Hz 时,不喷准确率下降明显;在振频为 10 Hz 与 15 Hz 时,不喷准确率相接近,均大于 99%,优于振频 20 Hz 效果。同时,仿真过程中,振频为 10 Hz 时,易堵料。

(3) 倾角从 13°增加到 17°,不喷准确率先上升后下降;在倾角为 15°与 16°时,不喷准确率相接近;其他倾角时,效果较差。

从仿真试验结果可知,在保证不堵料的前提下,振幅、振频越小,矿物运动越稳定,不喷准确率越高,给料效果越好;当振幅大于 2 mm,振频大于 20 Hz 时,不喷准确率下降显著,这与前期打样试验所得结果一致。但最佳倾角是 15°~ 16°时,不喷准确率均未大于 99%,说明需要进一步细化对比精度。

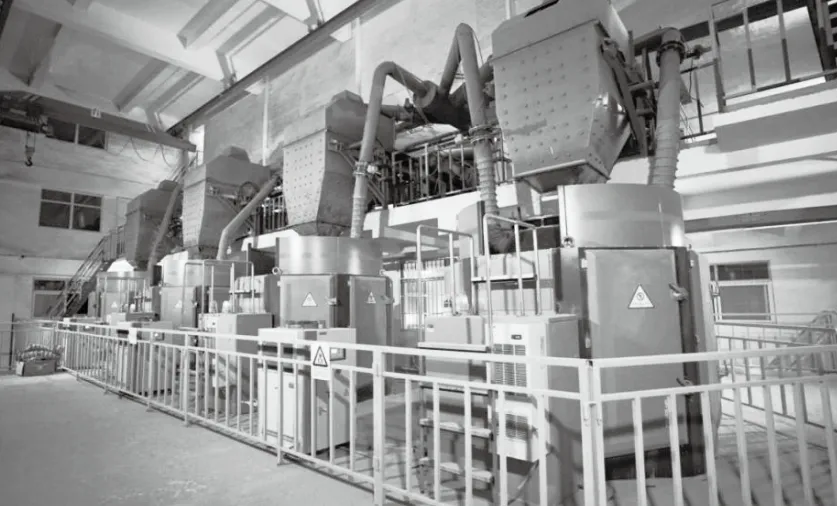

4 现场应用

根据上述仿真结论,并结合实际含水量、处理量情况,振动给料器采用了新结构,并对三大振动参数进行微调。改进后,新设备已在多个矿场进行试产。其中,在某大型钼矿的天元选矿机采用了振幅 1.5 mm、振频 15 Hz、倾角 16°的参数,已投入生产 6 个月有余,设备现场生产应用如图7 所示。选取连续生产 5 d 的抽样化验结果作为对比,结果如表7、8 所列。

表7 旧结构振动给料器生产抽样结果Tab.7 Sampling results for production of vibratory feeder in old structure

图7 优化后的振动给料器应于某大型钼矿Fig.7 Optimized vibratory feeder applied to a large molybdenum mine

由表7 可知,使用旧结构的振动给料器,针对中品安山岩,Mo 原矿平均品位为 0.044%,尾矿平均品位为 0.023%;针对混合花岗岩,Mo 原矿平均品位为0.059 4%,尾矿平均品位为 0.030%。

由表8 可知,使用新结构的振动给料器,针对中品安山岩,Mo 原矿平均品位为 0.043%,尾矿平均品位为 0.019%;针对混合花岗岩,Mo 原矿平均品位为0.060%,尾矿平均品位为 0.027%。

表8 新结构振动给料器生产抽样结果Tab.8 Sampling results for production of vibratory feeder in new structure

对比分析表7、8 数据,采用新结构之后,当原矿类别为中品安山岩 (Mo 原矿品位为 0.04%~ 0.05%)时,Mo 尾矿品位能够稳定小于 0.023%;当原矿类别为高品安山岩或混合花岗岩 (Mo 原矿品位为 0.05%~0.08%) 时,Mo 尾矿品位比优化前下降 12% 左右。这也表明,新结构新参数的伞型振动给料器布料更加均匀,显著提升了分选效果。

5 结论

(1) 使用 EDEM 离散元仿真,可快速高效优化伞型振动给料器的结构及振动参数。针对 -45 +15 mm粒级干式钼矿,新结构的伞形振动给料器采用振幅1.5 mm、振频 15 Hz、倾角 16°之后,给料效果更佳;对于中品、高品钼矿抛废,Mo 尾矿品位均有下降,分选效果提升显著。

(2) 基本掌握了振动给料器三大参数与不喷准确率之间的规律,但处于不同环境条件的矿物,其恢复系数、静摩擦因数、滚动摩擦因数、颗粒模型填充等都会影响仿真结果,试验过程仍需进一步补充细化。同时,需进一步研究其他振幅、振频、倾角组合的给料效果,以及更优的结构设计。