基于瞬态接触的地铁直线轨道波磨特性分析

2023-12-29王志强雷震宇

王志强,雷震宇

(同济大学 铁道与城市轨道交通研究院,上海,201804)

钢轨波磨是地铁系统中普遍存在的结构性损伤现象,表现为轨面上的周期性波浪状磨耗。受线路及运营条件的影响,钢轨波磨的发生概率及分布形式不尽相同,因此,钢轨波磨通常被认为是一个“system-specific”问题。在一般情况下,波磨特征可以采用波长和波深进行描述。对于地铁线路而言,减振型扣件轨道的波磨波长处于25~63 mm 范围,波磨波深处于0.05~0.25 mm 范围;非减振型扣件普通轨道的波磨波长处于30~250 mm 范围,波磨波深处于0.10~0.98 mm 范围;其他特定结构形式轨道(如弹性短轨枕轨道、梯形轨枕轨道、钢弹簧浮置板轨道等)的波磨波长为25~200 mm,波磨波深为0.08~0.30 mm[1]。钢轨波磨的存在会激发轮轨系统产生异常振动和高频噪声,诱发系统部件发生疲劳损坏,并对车辆运行安全造成不利影响[2]。预防和抑制钢轨波磨的发生和发展一直都是铁路行业的重要研究课题,而理解钢轨波磨的演化特性则是实现钢轨波磨有效控制的必要前提。

关于波磨特性的研究,现有的分析方法主要包括解析推导、数值仿真和试验测试,且相关成果对于进一步完善钢轨波磨理论框架均具有一定的意义。波长固定机理和损伤机理是波磨形成的两个必要条件[2-3],其中,波长固定机理确定了波磨的周期特性,损伤机理则反映了波磨的发展过程。CHEN 等[4-5]利用有限元方法提出了饱和蠕滑力条件下轮轨系统的摩擦自激振动诱发钢轨波磨的观点,并结合现场测试验证了上述观点的正确性[6]。摩擦自激振动理论基于系统模态振型特征,能够从宏观上判断波磨发生的可能性以及波磨严重程度[7]。系统共振也是波磨的形成原因之一,车轮/轮对振动[8]、轨道振动[9-10]以及轮轨共振[11-13]均可能成为波磨产生的主导因素,然而,大量的仿真案例显示,轮轨系统往往包含较多的共振频率,这使得波磨特征频率的确定往往需要结合实测波磨予以验证,即无法实现特定线路上的波磨预测。MATSUMOTO等[14]通过现场/室内试验和数值模拟发现钢轨波磨的形成与轮轨之间的黏滑振动有关,而黏滑振动则是轮轨界面上的大蠕滑和垂向力波动所致。SUN 等[15-16]研究了轮轨黏滑过程的频率特性,发现黏滑振动的基频与轨枕通过频率和轮对弯曲扭转组合频率相匹配。黏滑理论从轮轨微观接触角度阐释了钢轨波磨的形成机理,能够更直接地体现钢轨波磨的演化过程。

车轨/轮轨系统耦合程度高,变量参数多。一般而言,钢轨波磨多发于曲线区间,且与曲线半径呈现明显的相关性,即曲线半径越小,钢轨波磨发生频率越高[17]。然而,在一些高弹性减振直线轨道区间,也有发生钢轨波磨的可能[18-19]。本文作者以地铁高弹性减振轨道-钢弹簧浮置板直线轨道上的异常波磨为研究背景,利用有限元方法从轮轨滚动接触角度表征钢轨波磨的发生与发展特征,以期了解实测线路上异常波磨的机制特性。

1 实测波磨特征

实测波磨区间位于地铁靠近车站直线段,该区间运营车辆类型为地铁B型车,车辆速度为59 km/h;轨道型式为钢弹簧浮置板直线轨道,钢轨类型为CN60,其中钢轨和浮置板通过ZX-2扣件连接,浮置板和地基通过钢弹簧隔振器连接。ZX-2扣件和钢弹簧隔振器的结构参数如表1所示[20-21]。

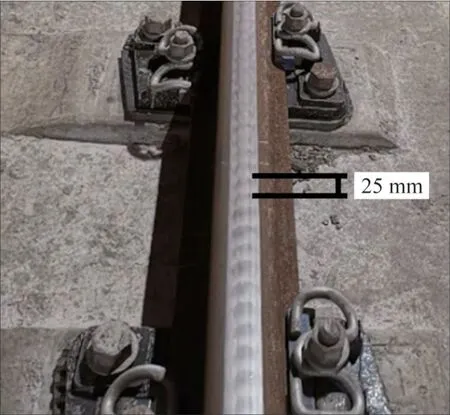

经现场调研发现,钢弹簧浮置板直线轨道区间存在明显的钢轨波磨现象,波磨波长约为25 mm,如图1所示。根据波磨频率计算公式,结合该区间上的车辆速度,可得波磨的通过频率为655.6 Hz,其中波磨频率计算公式为

图1 钢轨波磨现场照片Fig. 1 Field picture of rail corrugation

式中,f为波磨通过频率,Hz;v为车辆速度,km/h;λ为波磨特征波长,mm。

2 有限元模型

2.1 模型的建立

参考实测线路区间情况,利用有限元软件ABAQUS 并采用隐式动力学算法,建立了以ZX-2扣件参数表征的钢弹簧浮置板直线轨道上的三维轮轨滚动接触有限元模型。该模型由车轮、钢轨、扣件、浮置板、钢弹簧隔振器和地基组成,能够考虑轮轨系统结构高频柔性、真实接触几何、轮轨蠕滑和瞬态动力学等特性[22]。由于波磨发生区间线型为直线,车轨/轮轨系统沿线路中心线具有对称性,因此,建立的有限元模型仅取一半。模型的连接部件结构参数见表1,材料参数见表2。

表2 数值模型材料参数Table 2 Material parameters of numerical model

由于本文主要分析车轮通过有无波磨轨道时的轮轨接触响应,因此,数值模型暂不考虑车轮型面磨耗的影响,即车轮型面始终为标准型面。模型中车轮型面类型为LM,钢轨型面类型为CN60,轨底坡为1/40,轨距为1 435 mm。在初始位置,车轮踏面与钢轨顶面对中接触,且无侧滚和冲角。轮轨空间运动和材料变形采用Lagrangian方法描述,车轮、钢轨和浮置板实体结构采用八节点六面体线性缩减积分单元(C3D8R)进行离散,并以增强应变方法控制单元本身沙漏模态缺陷问题,实体结构材料均考虑为线弹性材料。扣件和钢弹簧隔振器均由离散的弹簧和阻尼单元模拟,能够考虑3个方向上的刚度和阻尼特性。

建立完成的三维轮轨滚动接触有限元模型如图2所示,该模型长度为12 m,轮轨初始位置O距离近端部的距离为2.4 m。在计算过程中,首先,采用隐式算法求得轮轨在初始位置时的静态接触解;然后,将静态接触解转入动力学模型,继续采用隐式算法求解轮轨瞬态滚动接触响应。由于静态转动态过程不可避免地会引入初始激扰,因此,需在初始位置后设置一段动态松弛区(OA段,L1=2.4 m),以使初始激扰导致的轮轨系统振动衰减达到稳态;最后,在动态松弛区后设置动态求解区(AB段,L2=0.6 m),以求解轮轨瞬态接触问题,分析钢轨波磨演化特性。经试算,上述模型能够有效避免边界效应对计算结果造成的误差[23-25]。

图2 三维轮轨滚动接触有限元模型Fig. 2 Finite element model of three-dimensional wheelrail rolling contact

在保证计算精度的前提下,为最大限度地提高模型的计算效率,将动态求解区内的轮轨接触单元长×宽设为1 mm×1 mm,对其他区域进行过渡稀疏网格划分,如图2所示,整个有限元模型共计132.8万个单元和161.4万个节点。有限元模型的边界条件设置如下:钢轨和浮置板的纵向两端面沿z向对称约束,车轮端面沿x向横向约束,车轮中心面沿x向对称约束,其他无任何约束。荷载条件设置为:整个模型施加重力作用,车轮中心始终承受幅值为69 000 N的集中力,以模拟一系悬挂力,车轮瞬态滚动时设定车轮的平动速度为59 km/h,转动角速度为39.021 rad/s(车轮名义滚动圆半径为420 mm);当轮轨表面光滑时,车轮将处于正常滚动状态。

轮轨接触采用面-面接触,滑移为有限滑移。法向接触采用“硬”接触,切向接触应力采用“罚”函数法表征,摩擦因数取为0.35。需要说明的是,虽然“罚”函数法的使用会在黏着区域上引入一定量的弹性滑移,进而造成额外磨耗,但该方法在极大程度上保证了模型计算的收敛性,且引入的弹性滑移可通过对其取较小值并在滑移结果中消除[26]。

2.2 模型的验证

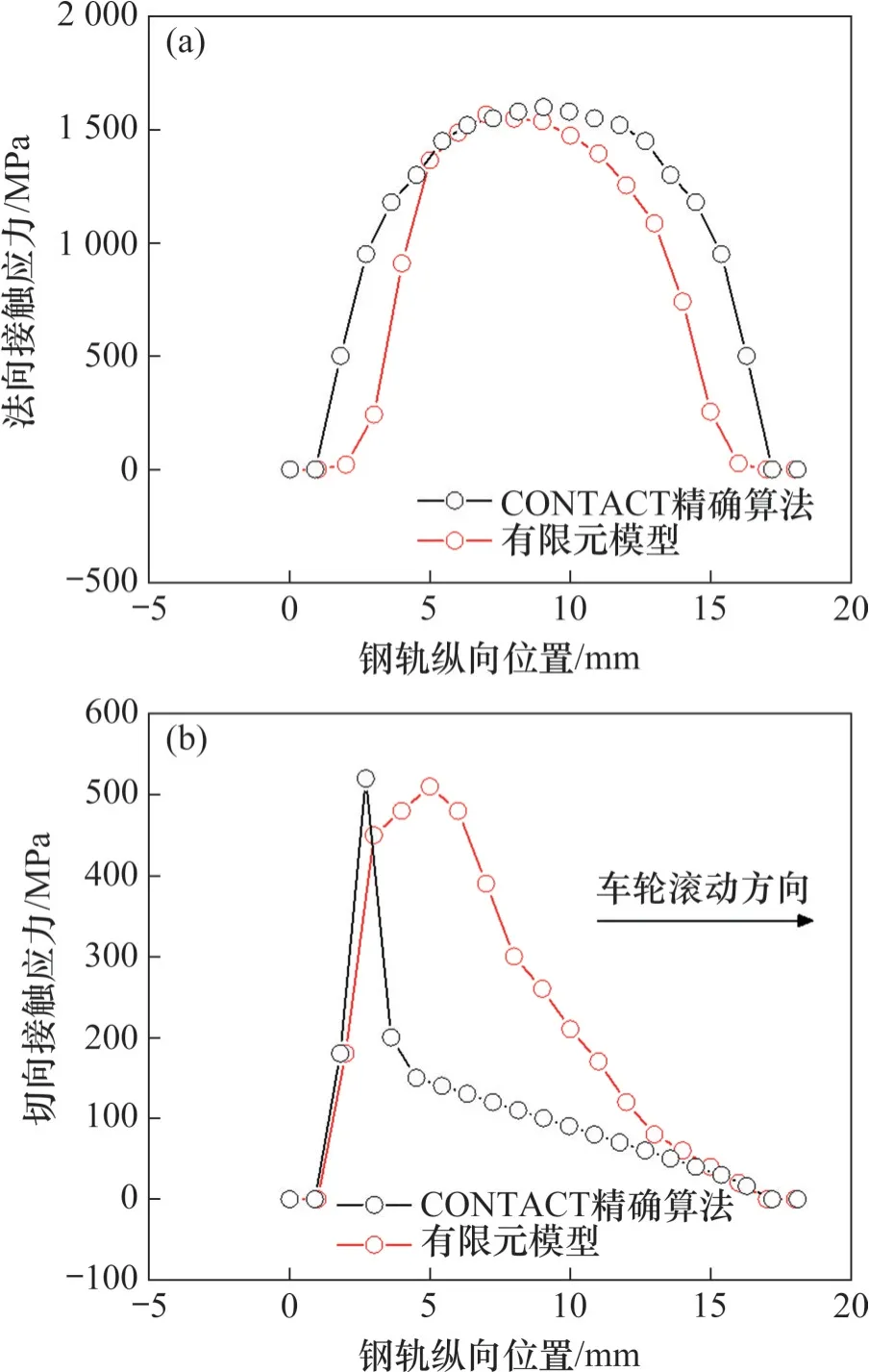

由于本文主要从微观接触角度表征波磨特性,因此,轮轨接触变量的精确性对计算结果至关重要。采用Kalker的CONTACT精确算法和有限元模型分别计算轮轨法向和切向接触应力分布,以验证有限元模型的有效性。计算得到的轮轨法向接触应力和切向接触应力沿接触斑纵向分布的结果,如图3所示。

图3 轮轨接触应力纵向分布图Fig. 3 Longitudinal distribution diagrams of wheel-rail contact stresses

由图3可知:有限元模型计算得到的轮轨接触斑纵向长度与CONTACT精确算法计算所得结果相近;有限元模型计算所得轮轨法向接触应力略小于CONTACT算法计算所得结果;对于轮轨切向接触应力,这2 种方法计算所得结果在接触斑后缘(滑动区)差异较小,而在接触斑前缘(黏着区),有限元模型计算所得结果大于CONTACT算法的相应结果,这是由于有限元模型计算时考虑了轮轨结构的柔性和轨道结构的高弹性使得轮轨接触弹性变形较大[22]。以上轮轨接触应力结果对比表明,使用建立的有限元模型分析轮轨接触特性是可行的。

3 轮轨黏滑特性

利用有限元模型对有无波磨工况下的轮轨接触黏滑特性进行分析,以期从接触斑黏滑分布角度理解钢轨波磨的发生和发展过程。

3.1 无波磨工况

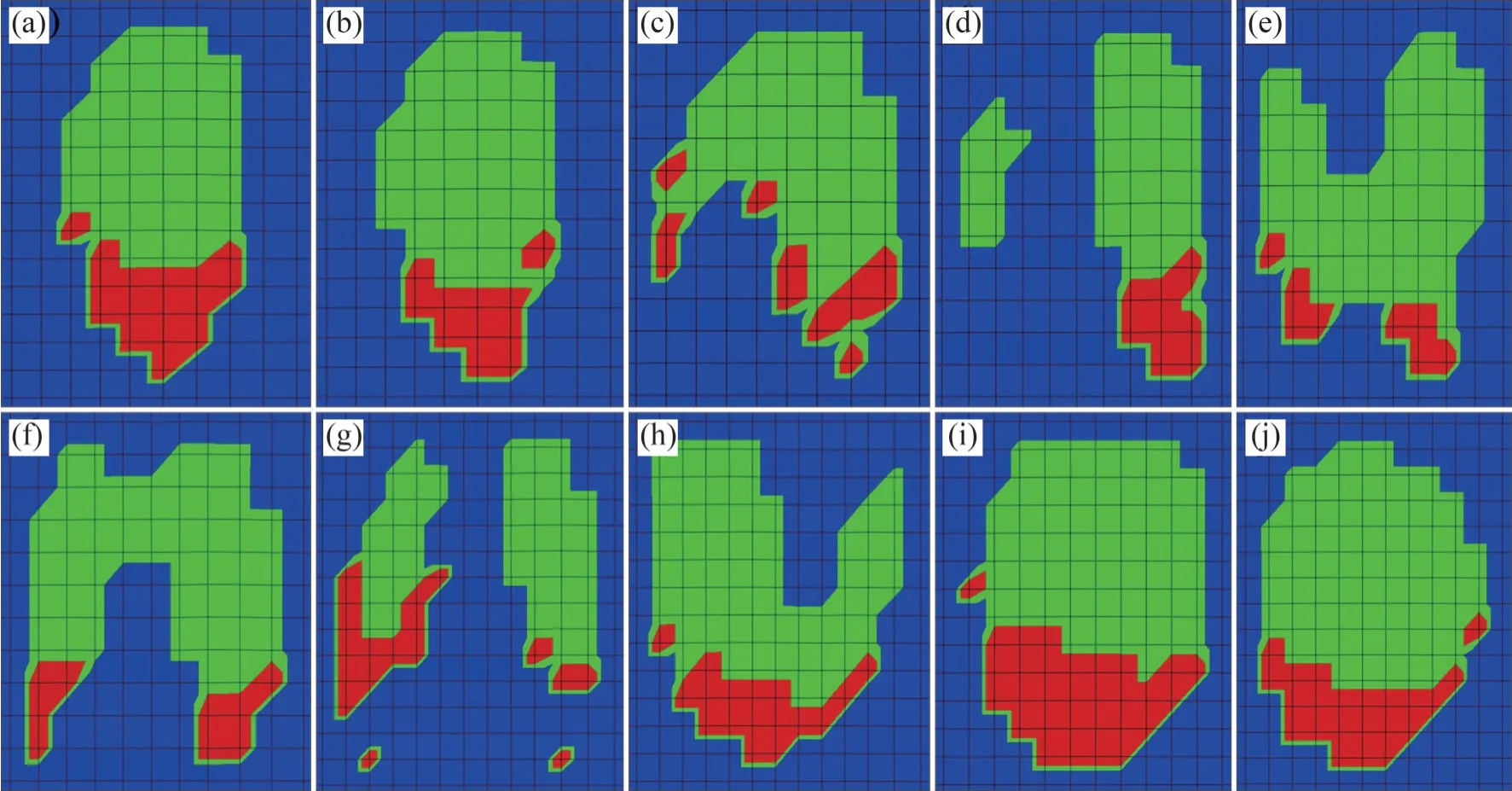

当钢轨表面光滑即不存在波磨时,车轮在动态求解区滚动过程中的接触黏滑分布如图4所示。图4中,5个连续时刻所对应的计算时间分别为0.164 74、0.164 76、0.164 78、0.164 80和0.164 82 s,分析时间步长为20 μs。

图4 无波磨工况下轮轨接触黏滑分布图Fig. 4 Wheel-rail contact stick-slip distribution diagrams under no corrugation condition

由图4可知,在无波磨工况下,轮轨接触斑前缘呈现为黏着区域,中后缘呈现为滑移区域,且5个时刻对应的接触黏滑分布相似,说明车轮基本处于稳定运行过程,动态松弛区的长度足以缓和初始激扰引起的轮轨系统振动。同时,从图4还可以看出,在无波磨工况下,轮轨接触未出现黏滑交替过程,因此,钢轨波磨不会生成。然而,实际线路上出现了明显的短波波磨现象,这说明波磨(尤其是初始波磨)的产生可能与多次运行后轮轨磨耗型面/表面缺陷引发的接触黏滑振动有关[27]。由于本节主要关注单次车轮运行下的接触黏滑分布特性,因此,关于轮轨磨耗型面及表面缺陷对黏滑振动影响的相关内容不予分析。

3.2 波磨工况

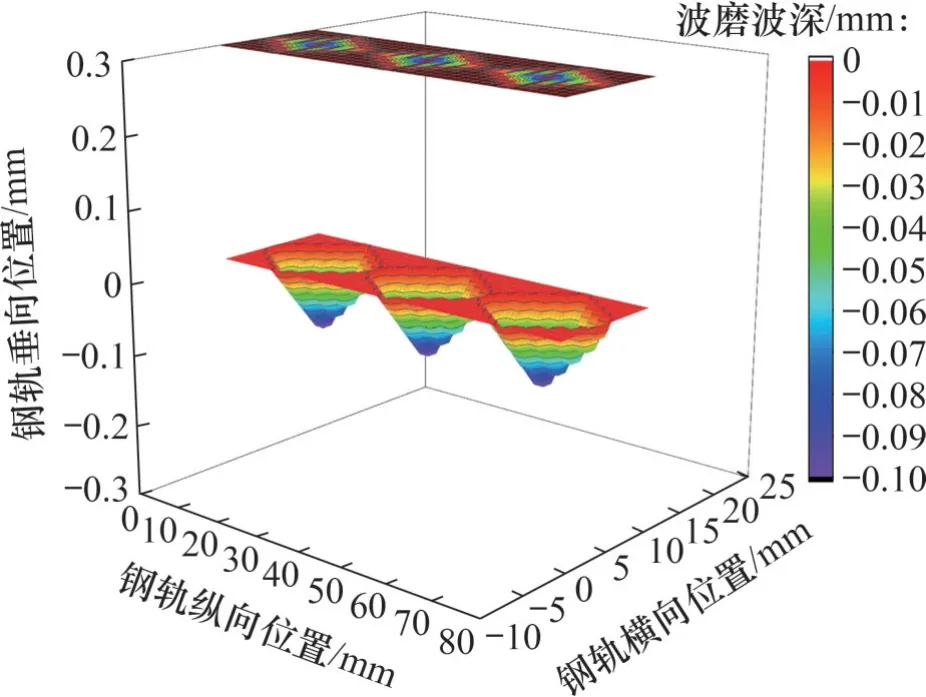

参考实际线路波磨情况,通过修改动态求解区中的钢轨表面节点坐标,建立波长为25 mm、波宽为10 mm和波深为0.1 mm的连续三维波磨模型,如图5所示。将含有波磨的钢轨替换为原始有限元模型中的钢轨,其余条件保持不变,并执行动力学计算。图6 所示为10 个时刻下的接触黏滑分布图,其中时刻1 和2 对应波磨前区域(对应的计算时间分别为0.162 40 s 和0.162 42 s),时刻3~8 对应波磨区域(对应的计算时间分别为0.164 70、0.164 72、0.164 74、0.164 76、0.164 78和0.164 80 s),时刻9 和10 对应波磨后区域(对应的计算时间分别为0.167 06 s和0.167 08 s)。

图5 三维波磨模型(波深以负值表示)Fig. 5 Three-dimensional corrugation model (wave depths are expressed as negative values)

图6 波磨工况下轮轨接触黏滑分布图Fig. 6 Wheel-rail contact stick-slip distribution diagrams under corrugation condition

由图6可知,在波磨工况下,当车轮经过波磨区域时(即时刻3~8),时刻4~6 对应的接触黏滑分布趋近于滑移,表明接触界面出现了轻微的黏滑运动。由于滑移现象的存在,轮轨接触不再始终保持为黏滑均匀分布,而是在接触区域呈现出非均匀磨耗,这将促使轨面初始波磨进一步发展。若非均匀磨耗的特征频率与轨面初始波磨波长对应频率相近,则初始波磨将趋于加剧,反之则趋于减缓,并逐渐形成新的波磨(对应非均匀磨耗的特征频率)。同时,需要说明的是,非均匀磨耗的特征频率与轮轨系统不稳定振型的特征频率相关,即黏滑运动是轮轨系统失稳的一种表现形式。此外,由图6还可以看出,随着车轮从波磨区域前滚动至波磨区域后,轮轨接触斑面积逐渐增大,尤其是滑移区域面积,这与轮轨系统失稳形态有关并将导致相对严重的材料磨耗。

4 轮轨接触特征

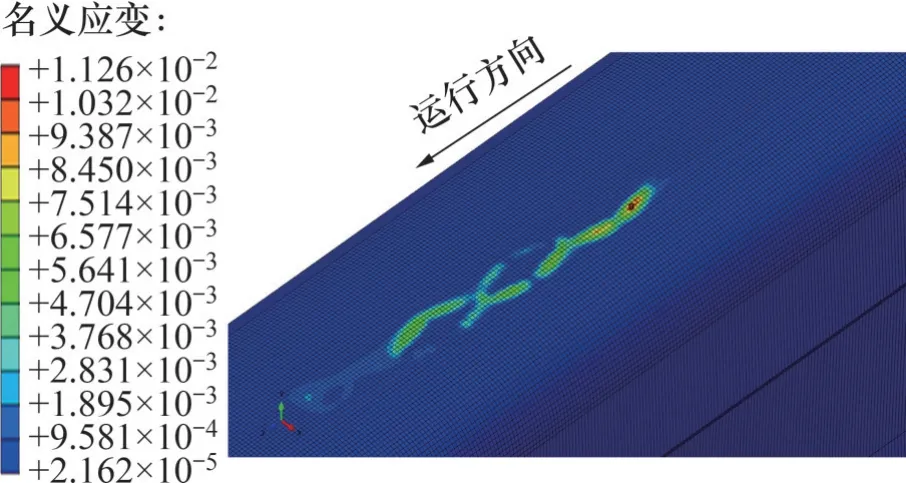

由于无波磨工况下的轮轨系统不会出现黏滑运动,即不会生成波磨,因此,主要关注波磨工况下的轮轨接触特征。应力和应变是表征轮轨接触的2个重要参数,这里主要分析钢轨波磨区域的应力和应变特征,以期刻画钢轨波磨的演化趋势。图7所示为波磨区域的名义应变云图。从图7可以看出:波磨区域节点的变形集中在初始波磨周围,且节点变形在第一个波磨区域出现了峰值。波磨区域名义应变的差异体现了轮轨滚动过程的瞬态效应,这也可以在图8所示的节点(对应图7黑色圆圈)应变和应力时程曲线中得以反映。

图7 名义应变(量纲一的量)云图Fig. 7 Nephogram of nominal strain(dimensionless quantity)

图8 应变和应力时程曲线Fig. 8 Time domain curves of strain and stresses

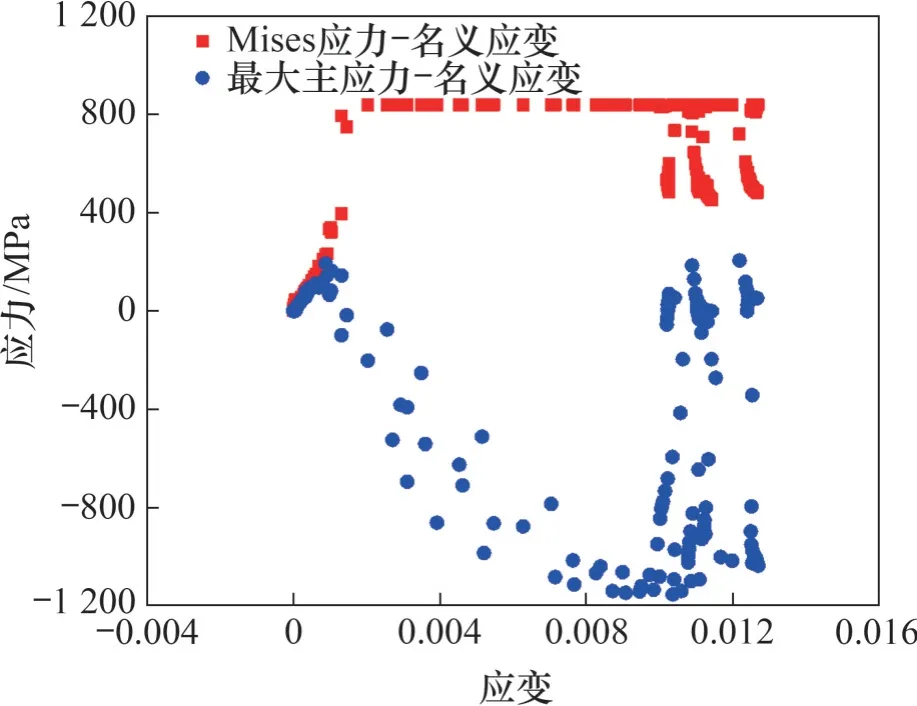

根据图8 可绘制出对应节点的应力-应变散点图,如图9 所示。由图9 可知:随着应变的增加,应力首先呈现线性增大,然后趋于稳定并保持相对恒定,最后突然出现下降,这是节点变形增加至一定程度所发生的塑性应变所致。

图9 应力-应变散点图Fig. 9 Stress-strain diagram

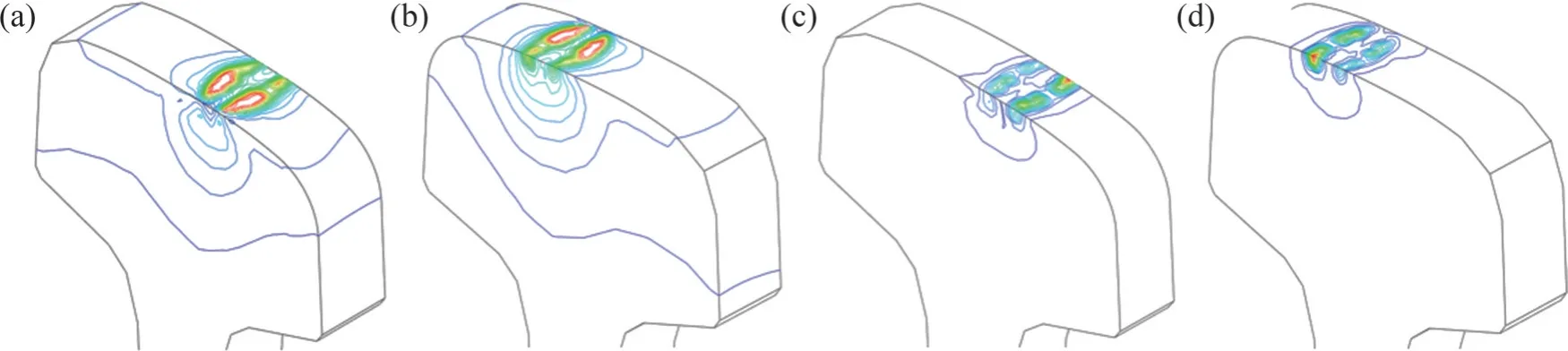

选取波磨区域钢轨断面对应力和应变随断面深度变化的特征进行分析,断面前后侧的Mises应力和名义应变云图如图10 所示,相应的变化曲线如图11所示。

图10 断面应力和应变云图Fig. 10 Section stress and strain nephogram

图11 断面应力、应变与深度曲线Fig. 11 Curves of section stress, strain and depth

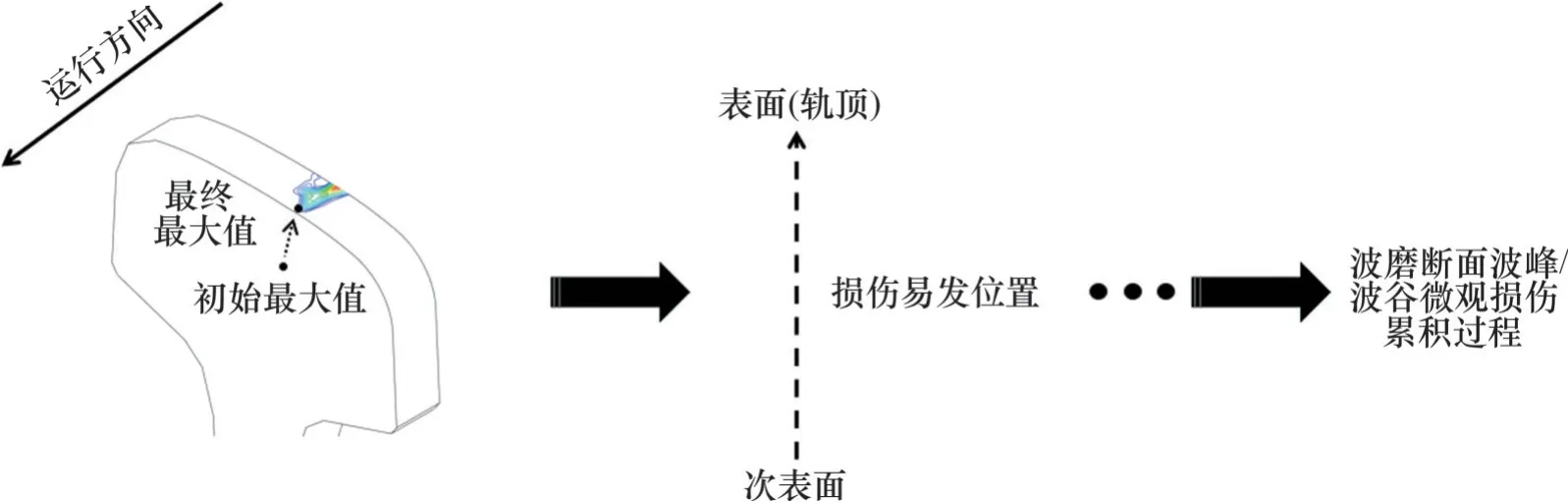

由图11 可知,断面前侧应力和应变最大值均发生在钢轨次表面(图11(a)和(c)),而断面后侧应力和应变最大值均发生在钢轨表面(图11(b)和(d))。对于钢轨表面接触区域中的固定节点而言,其所在断面的应力和应变最大值会随着车轮运行逐渐从次表面转移至表面,由于断面损伤易发位置与应力和应变最大值密切相关,因此,损伤易发位置也会在次表面首先形成并逐渐转移至表面,这从微观角度反映出波磨断面波峰/波谷的形成实际上是一个由下而上的损伤累积过程(尽管宏观上波磨断面的磨耗演化是一个自上而下的损伤过程),该波磨断面波峰/波谷微观损伤机制如图12所示。

图12 波磨断面波峰/波谷微观损伤机制Fig. 12 Micro damage mechanism of wave crest/trough of corrugation section

结合轮轨黏滑特性分析,若轮轨界面发生了黏滑运动且能够保持相位同步特性[28],则轮轨系统符合波磨演化的波长固定机理,再根据波磨断面波峰/波谷微观损伤机制,则可确定钢轨波磨形成和发展的理论特性,具体示意图见图13。波长固定机理确定了波磨的周期特性,这是初始波磨形成的必要条件之一,且损伤机理赋予了初始波磨进一步发展的条件(材料磨耗),因此,随着车辆/车轮的往复运行,初始波磨将逐渐演化为最终波磨。

图13 钢轨波磨形成和发展机理图Fig. 13 Mechanism diagram of formation and development of rail corrugation

5 钢轨磨耗特征

根据Archard 磨耗理论[29],在黏着区,轮轨之间没有相对滑移,故不会产生磨耗,而在滑移区,由于轮轨之间发生相对滑移,因而将产生磨耗。以轮轨相对滑移量反映波磨工况下的钢轨磨耗特征,其中,单次车轮运行后钢轨纵向和横向上的相对滑移量如图14所示。

图14 相对滑移云图Fig. 14 Relative slip nephograms

由图14 可知:在车轮单次运行后,波磨区域发生了明显的不均匀相对滑移;对于钢轨纵向而言,相对滑移量在波磨波峰处较大,而在波磨波谷附近较小,说明波磨波峰将被削弱,即初始波磨将进一步发展;对于钢轨横向而言,第一个波磨区域和最后一个波磨区域的单侧相对滑移量较大,同时,上述较大滑移量的发生位置不同且方向相反,这与车轮在轨面上的横向运动状态有关,说明初始波磨在钢轨横向上也将进一步发展,并趋向于扩展两侧波磨边界区域。

6 系统稳定性

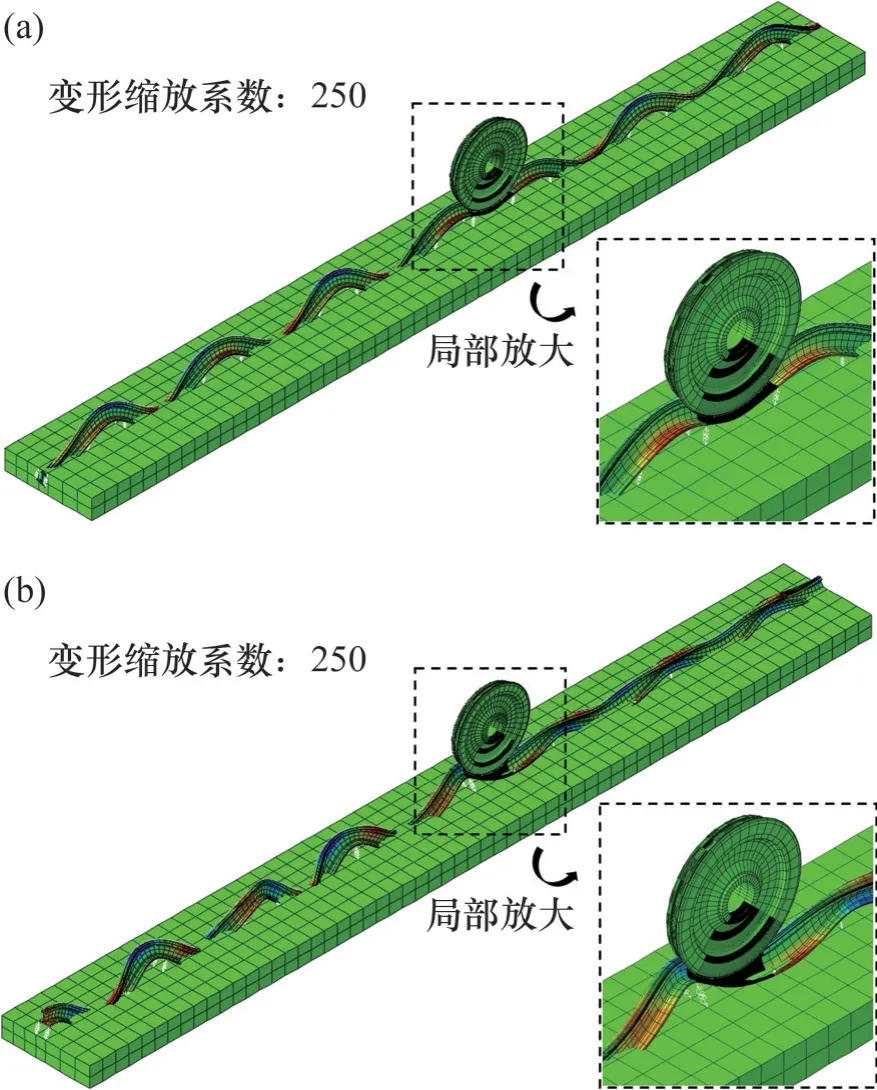

根据钢轨磨耗特征分析可知,钢轨表面初始波磨会随着车轮运行进一步发展(可能加剧初始波磨,也可能减缓初始波磨并形成新的波磨),基于此,从轮轨系统宏观稳定性角度分析钢轨波磨的演化趋势。首先,运用建立的三维轮轨滚动接触有限元模型进行瞬态动力学计算;然后,当车轮滚动至初始波磨中心位置时,停止瞬态动力学计算,并进行复模态分析;最后,提取复模态分析结果中的不稳定振型进行分析,如图15 所示,其中关于复模态分析的相关理论见文献[4-5]。

图15 轮轨系统不稳定振型Fig. 15 Unstable vibration modes of wheel-rail system

由图15可知:在频率654.98 Hz处,轮轨系统出现了2个不稳定振型,且均主要表现为钢轨的垂向弯曲振动。由于不稳定振型对应频率654.98 Hz与实测波磨通过频率655.60 Hz 相近,因此,初始波磨将随着车轮运行进一步加剧。同时,根据复模态分析结果,可将实测线路上的钢轨波磨形成机理解释为轮轨系统的固有钢轨垂向弯曲振动引发的系统失稳导致了钢轨波磨的产生,且系统失稳也引发了轮轨界面的黏滑运动。

7 结论

1) 当轨面无波磨时,轮轨接触没有表现出黏滑过程,波磨不易生成。当轨面存在波磨时,轮轨接触表现出轻微的黏滑运动且不再始终保持黏滑均匀分布,从而促使初始波磨进一步发展。随着车轮从波磨区域前滚动至波磨区域,轮轨接触斑及滑移区域面积逐渐增大,这与轮轨系统失稳形态有关并将导致严重的材料磨耗。

2) 波磨区域节点的变形集中在初始波磨周围,且在第一个波磨区域出现了峰值。钢轨表面接触区域中的固定节点所在断面的应力和应变最大值会随着车轮运行从次表面转移至表面,因此,损伤易发位置也会在次表面首先形成并转移至表面。

3) 车轮运行促使波磨区域发生了显著的不均匀相对滑移,说明初始波磨将进一步发展。在钢轨纵向上,相对滑移量在波磨波峰处较大,而在波磨波谷处较小;在钢轨横向上,波磨边界区域的单侧相对滑移量较大,发生位置不同且方向相反。

4) 轮轨系统不稳定振型对应频率与实测波磨通过频率接近,表明初始波磨将进一步加剧。实测线路上的钢轨波磨形成机理可阐述为轮轨系统的固有钢轨垂向弯曲振动引发的系统失稳导致了钢轨波磨,且系统失稳也诱发了轮轨界面的黏滑运动。