一种极片式的电镀预埋设备的设计与分析

2023-12-29焦军峰

焦军峰

(广东捷盟智能装备有限公司,广东 广州 510000)

随着锂离子电池技术的不断发展,极片的预锂化处理越来越重要。目前,主要的预锂化方法均存在补锂均匀性不好控制的问题,因此该文提出了一种新型可调压金属箔压辊装置,用于提高极片的预锂化效果。该设备包括放卷装置、收卷装置和遮蔽机构,放卷装置和收卷装置之间设置有电镀池。遮蔽机构包括传动轮组件和绕设在传动轮组件上的输送带,输送带上沿前进方向间隔固定有遮蔽层。电镀时,输送带与极片同步穿过电镀池,而遮蔽层则覆盖在极片的留白区,使极片上遮蔽层覆盖的留白区不会被镀锂。该设备还包括控制器、色标传感器和用于检测电镀池内电镀区域电流密度的检测装置。此外,设备中还设置了浸润池、清洗池和干燥装置,可使极片依次穿过浸润池、电镀池、清洗池和干燥装置。该设备不仅可以提高极片的预锂化效果,还可以控制补锂的均匀性,具有较高的应用价值。

1 极片电镀预锂设备的基本结构与原理

1.1 基本结构

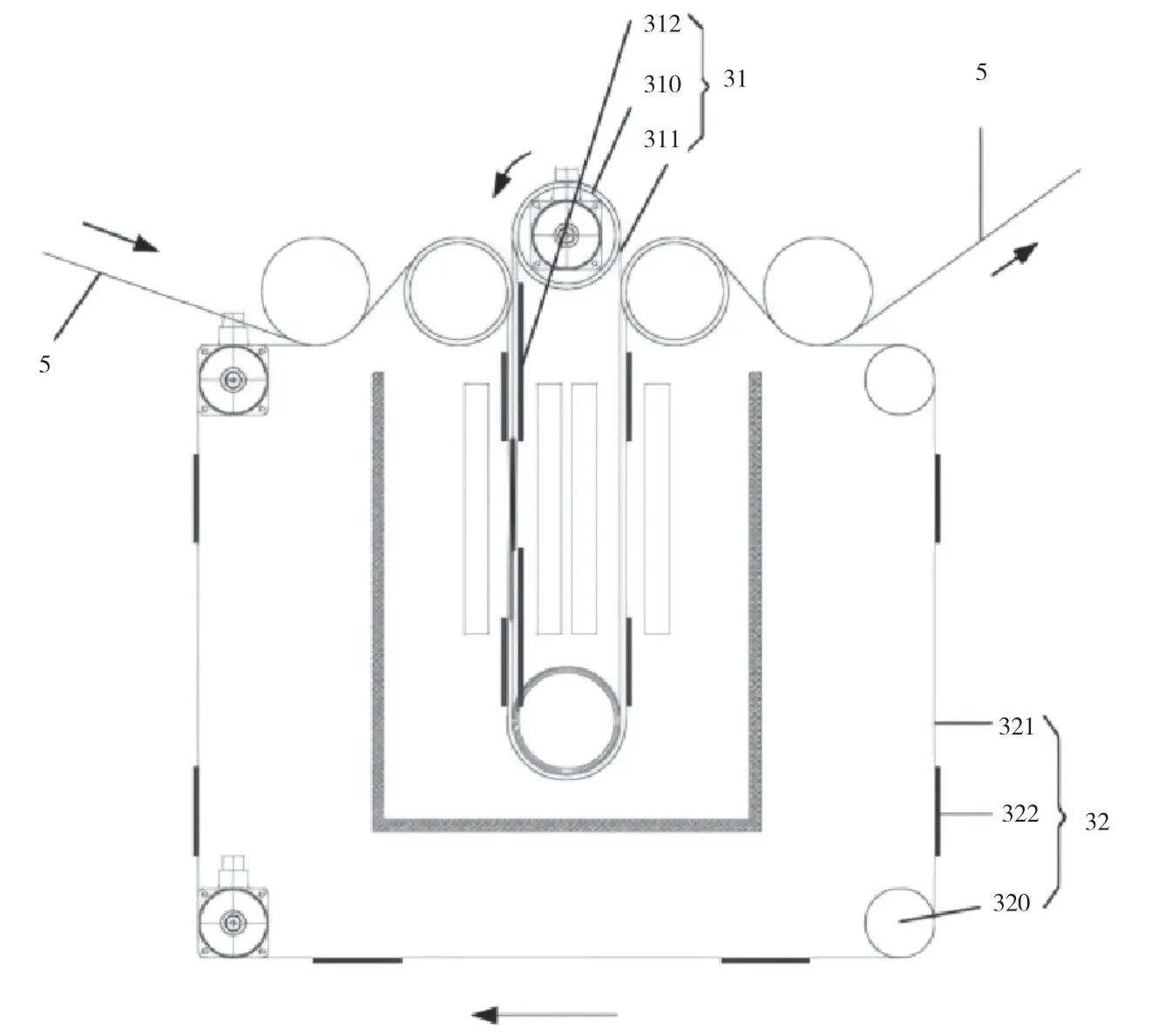

极片电镀预锂设备如图1 所示。极片的电镀预锂设备包括放卷装置、收卷装置和遮蔽机构,放卷装置和收卷装置之间设置有电镀池,并通过极片连接。遮蔽机构包括传动轮组件和绕设在传动轮组件上的输送带,输送带上沿前进方向间隔固定有遮蔽层,遮蔽层与极片的留白区相对应。电镀时,输送带与极片同步穿过电镀池,遮蔽层覆盖在极片的留白区,使极片上遮蔽层覆盖的留白区不会被镀锂。该设备能较好地控制补锂的均匀性[1]。

图1 极片电镀预锂设备图

输送带由2 个并列设置的传送带组成,分别绕设在传动轮组件上。遮蔽层的两端分别与2 个传送带连接。相邻2 个遮蔽层的间距可以不同,与极片电镀区的宽度相对应,以进一步控制预锂区域。

此外,遮蔽机构还包括驱动装置,用于驱动传动轮组件的运动。驱动装置包括第一驱动装置和第二驱动装置,分别连接第一遮蔽机构和第二遮蔽机构。第一遮蔽机构和第二遮蔽机构分别固定有第一遮蔽层和第二遮蔽层,二者之间形成避空空间,使极片可以穿过避空空间,而第一遮蔽层和第二遮蔽层分别与极片的正面和背面的留白区相对应。

电镀池内设置了阳极和液下管道,电镀池外设置了导电管道。传动轮组件包括主动轮和传动轮,输送带绕设在主动轮、传动轮和液下管道上,使第一输送带和第二输送带叠合设置,以提供稳定的走带路径。

此外,设备还包括浸润池、清洗池和干燥装置,极片依次穿过浸润池、电镀池、清洗池和干燥装置。在电镀池内,阳极包括第一阳极和第二阳极,二者位于第一遮蔽层和第二遮蔽层的背向一侧。

为了实现更好的控制效果,该设备中设置了控制器、色标传感器和检测装置。色标传感器位于遮蔽层的来料端,用于检测电镀池内电镀区域的电流密度。这些组件与控制器电性连接,以实现对设备的自动控制和监测[2]。电镀池图如图2所示。

图2 电镀池图

在该装置中,还设置有多个滚轴和多个压辊。极片绕设在滚轴上,滚轴带动极片走带。而压辊位于浸润池和清洗池上方,并与滚轴并排设置,形成间隙。极片通过间隙,压辊对经过间隙的极片起到压制作用。

综上所述,这种极片电镀预锂设备通过设置遮蔽机构和相关组件,使遮蔽层与极片在电镀过程中同步穿过电镀池进行补锂,并且遮蔽层覆盖在极片的不补锂区域,实现了预锂区域的可控性。同时,通过电镀方式进行预锂,提高了极片补锂的镀层均匀性,解决了现有补锂过程中均匀性不易控制的问题。

1.2 工作原理

极片电镀预锂设备的工作原理如下:1)极片进入电镀池。极片从放卷装置进入电镀池,同时电极向极片提供电流,使极片表面发生电化学反应。此时,极片表面的留白区还未形成预锂层。2)遮蔽机构的作用和原理。遮蔽机构是该设备中的关键部分,其作用是在电镀过程中保护极片上的留白区不被电镀液体中的锂沉积。遮蔽机构包括传动轮组件和绕设在其上的输送带,输送带上沿着前进方向间隔固定有遮蔽层。遮蔽层与极片的留白区相对应,覆盖在极片的留白区上。3)对极片进行预锂电镀。在电镀过程中,输送带与极片同步穿过电镀池,遮蔽层确保留白区不与电镀液接触,因此在电镀过程中,只有极片表面的非留白区会与电镀液发生电化学反应,形成预锂层。留白区则不会被锂沉积。4)极片离开电镀池。电镀完成后,极片从电镀池中进入收卷装置,收卷装置将已完成电镀预锂的极片卷取。

根据上述工作原理,在遮蔽机构的作用下,预锂区域可得到有效控制,只有特定的非留白区域进行了电镀,从而实现了预锂均匀性的提升和预锂区域的可控性。遮蔽层的设计保证了电镀过程中极片留白区不被镀锂,从而解决了预锂过程中均匀性不佳的问题。

锂离子电池在首次充、放电循环中会形成固体电解质膜,会消耗一部分锂离子,导致锂离子电池的首次库伦效率较低,可能会影响电池的容量。为了解决该问题,需要通过预锂化技术提供外部锂源,对电极材料进行预先锂化处理,以弥补消耗的锂离子量,从而有效扩大锂电池的可逆循环容量并提高其循环寿命。

1.3 理论技术

目前主要的极片预锂化方法包括负极喷涂锂粉法、锂箔覆合法、锂粉碾轧法和惰性锂粉喷涂法等。然而,这些方法都有一个共同问题,即补锂均匀性不易控制。

其中,电镀方法是一种常见的预锂化方法,能使锂层相对均匀地镀在极片表面。然而,在电镀过程中,极片表面锂的涂布并不连续。留白区和单面区是电镀过程中的2 个特殊情况,二者无法被锂覆盖。单面区指的是由于极片结构或电镀设备限制,只有一侧能够得到锂镀层的区域。留白区表示在极片表面存在未被涂覆锂的区域。因此,在电镀过程中,控制留白区和单面区不被锂覆盖成为关键问题。此外,电镀方法还会受电镀液中电流密度变化的影响。

综上所述,锂离子电池的预锂化技术对提高电池的可逆循环容量和循环寿命非常重要。虽然预锂化方法有多种,但目前仍然存在补锂均匀性不易控制的问题。电镀方法是一种常见的预锂化方法,但需要解决留白区和单面区无法被锂覆盖且易受电流密度变化影响的问题。因此,改进预锂化技术并提高均匀性和控制性是研究的一个方向。

2 遮蔽机构的设计与优化

2.1 遮蔽机构的传动轮组件和输送带设计

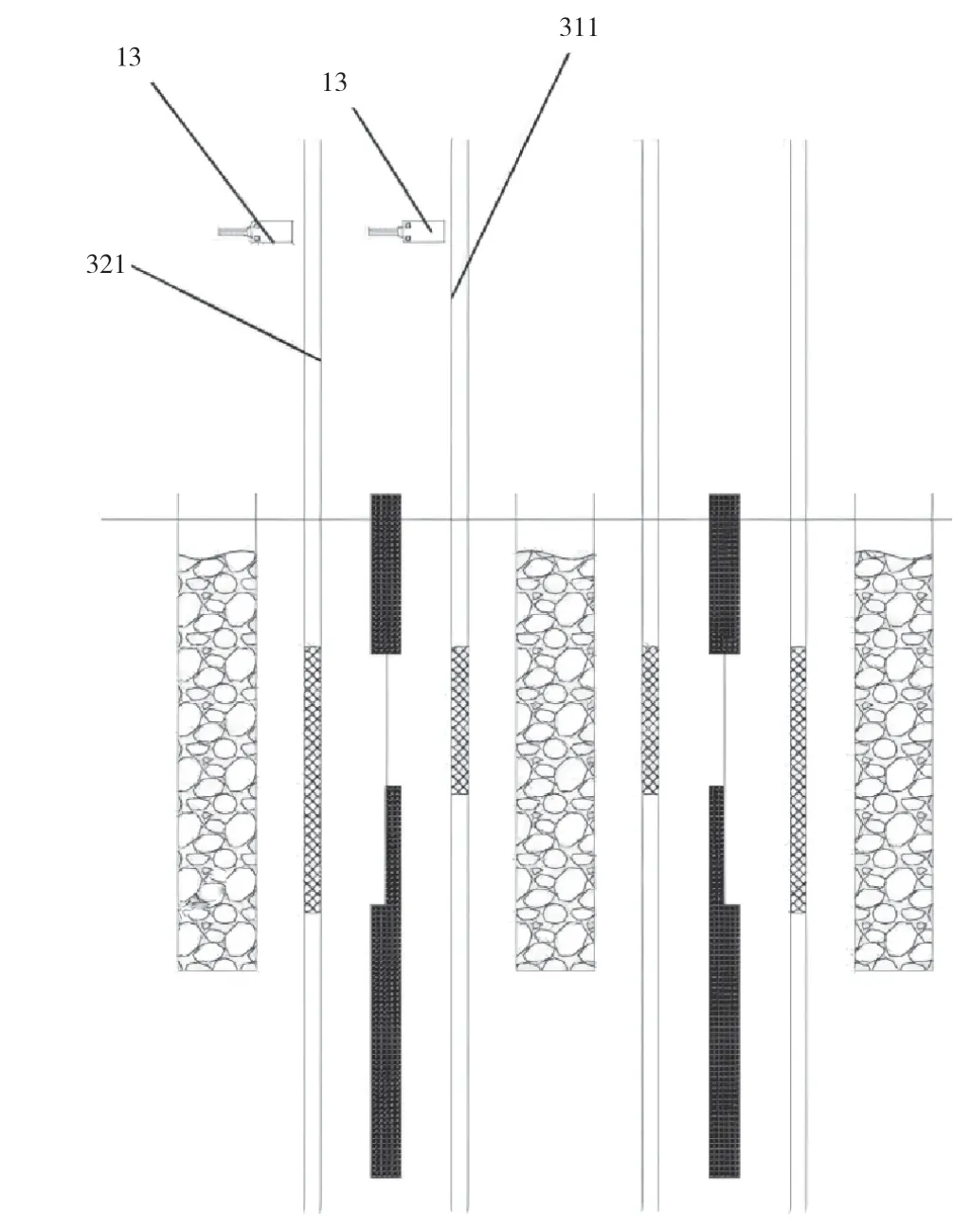

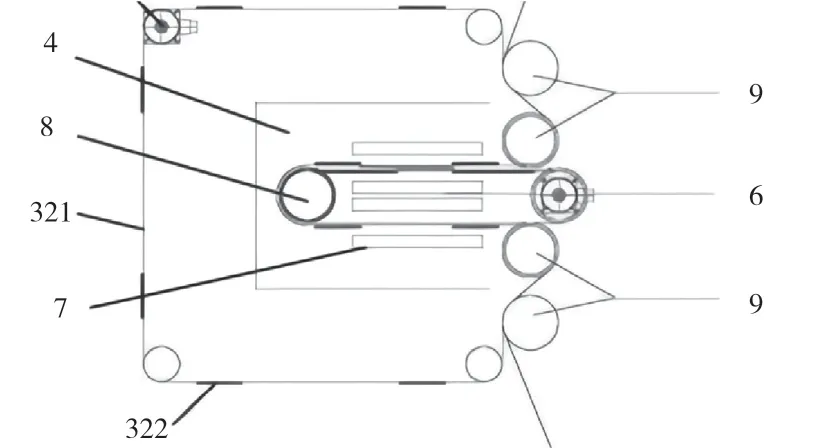

遮蔽机构图如图3 所示。遮蔽机构是极片预锂设备中的一个重要组成部分,其设计对保护极片电镀过程中的留白区至关重要。该文将重点探讨遮蔽机构的传动轮组件设计、输送带设计以及二者在预锂设备中的作用。

图3 遮蔽机构图

传动轮组件是遮蔽机构的核心部分,其主要功能是带动输送带进行运动,使遮蔽层与极片同步穿过电镀池。传动轮组件通常由多个传动轮组成,分别位于输送带的两侧,并通过传动装置连接,以确保传动轮的同步运动。传动轮组件的设计需要考虑输送带的张力和运动的平稳性,避免传动过程中产生卡阻或跳动,从而保证遮蔽层的准确覆盖位置。此外,传动轮组件的材料选择也要考虑其耐磨、耐腐蚀性能,以满足长时间、高强度的工作要求。

输送带是遮蔽机构的关键部件,承担将遮蔽层运送到正确位置的重要任务。在优选实施例中,遮蔽机构的输送带通常由2 根并列设置的传送带构成。这2 根传送带绕设在传动轮组件上,遮蔽层的两端分别与2 个传送带连接。输送带的材料需要具备良好的耐化学性和导电性能,以适应电镀池中的复杂环境。同时,输送带的宽度和厚度需要精确设计,使遮蔽层能够与极片的留白区完全对应,防止电镀液进入留白区,保护极片的留白区免受电镀影响。

为了确保遮蔽层覆盖在极片的留白区,相邻2 个遮蔽层间的间距应与极片电镀区的宽度相对应。在优选实施例中,遮蔽层的宽度比极片留白区的宽度大3mm~4mm,中间极片活性材料层采用避空。该设计可以保证遮蔽层能够完全覆盖极片的留白区,防止留白区被电镀液电镀,从而实现电镀过程中的有效遮蔽。

遮蔽机构的设计和优化对预锂设备的性能和电镀质量至关重要。通过合理的传动轮组件和输送带设计,可以实现遮蔽层与极片的同步运动,确保遮蔽层覆盖位置准确。同时,适当的遮蔽层宽度设计可以保护留白区并提高电镀质量。该设计不仅可以提升电镀效率和稳定性,还能节约成本并提高生产效率,对预锂设备的应用具有重要意义。

2.2 遮蔽层的作用及其与极片留白区的对应关系

在极片的电镀过程中,电流和离子是在阳极和极片间对向流动的。正常情况下,电镀液会在极片的留白区域进行电镀,使极片上的活性材料得到充分电镀。然而,一些特定区域,如极片的补锂区域不需要被电镀,这时就会用到遮蔽层。

遮蔽层由绝缘材料制成,位于极片的留白区上。其主要作用是阻止电镀液在留白区进行电镀,保护留白区。由于遮蔽层的覆盖,留白区处于绝缘状态,电流无法通过,因此留白区会保持原有的性质,不会被电镀液电镀。

下面将探讨遮蔽层与极片留白区的对应关系。在电镀预锂设备中,极片通常是连续卷绕的,电镀时会与输送带同步穿过电镀池。而遮蔽层则固定在输送带上,随着输送带的运动,与极片的留白区相对应。也即当极片的留白区经过遮蔽层时,遮蔽层会覆盖在留白区上,阻止电镀液对该区域进行电镀。

为了确保遮蔽层的覆盖位置准确,遮蔽层的宽度需要与极片的留白区宽度相对应。在优选实施例中,遮蔽层的宽度通常比极片留白区的宽度大3mm~4mm,中间极片活性材料层采用避空。该设计可以确保遮蔽层覆盖在留白区上,防止留白区被电镀液电镀。

综上所述,遮蔽层在极片的预锂设备中具有重要作用,通过覆盖在极片的留白区上,在电镀过程中进行有效遮蔽,使留白区免受电镀液影响。遮蔽层的宽度、位置与极片留白区的对应关系是保证遮蔽效果的关键因素。通过合理的设计和优化,可以精确控制电镀过程中的特定区域,提升电镀质量和产品性能。该技术可为锂电池等领域的发展带来更稳定、可靠的支持[3]。

3 结论

该文介绍了一种新型可调压金属箔压辊装置,即一种极片电镀预锂设备。与传统的预锂化方法相比,该设备可提高补锂均匀性、提升预锂化效果、使极片表面的锂涂布更连续和均匀并减少电镀液的浪费。该设备通过遮蔽机构、驱动装置、浸润池、清洗池和干燥装置等组件的协作,实现了自动化控制,提高了生产效率和稳定性。遮蔽层是电镀设备中的重要组成部分,通过设计和优化遮蔽层的结构和性能,可以实现对特定区域的精确控制,提升电镀质量和产品性能。

遮蔽层的设计需要考虑多个因素,包括材料的选择、尺寸/厚度的确定以及与极片的接触和固定方式等。绝缘材料通常具有良好的耐化学性和绝缘性能,能够有效隔离电镀液,保护极片的留白区。绝缘材料的选择需要综合考虑材料的物理特性、工艺要求和成本等因素。遮蔽层尺寸和厚度的确定对电镀过程的控制至关重要。合适的尺寸和厚度可以确保遮蔽层完全覆盖留白区,防止电镀液渗入,并对电镀过程中的离子传输和反应有一定的调控作用。同时,遮蔽层还应具备一定的机械强度和柔韧性,以应对输送带运动和极片形变等情况。