市政道路软基综合处治方法及CFG桩施工技术应用

2023-12-29汪浩然

汪浩然

(肥西县建设工程监测中心有限责任公司,安徽 合肥 231200)

1 市政道路软基综合处治方法

1.1 工程概况

该工程位于晋江市陈埭镇,沿线主要为养殖场地、渔塘、农田和沟渠等,地形较为平坦,地面稍有起伏,地貌类型为海湾堆积地貌,属滨海潮间-潮上带,线路所经地面标高为1.12m~17.6m,地形相对低洼。沿线分布农田、树林、渔塘、道路和沟渠等,地形地物较复杂。穿越的地貌单元为海岸冲淤积阶地,地形起伏不平,高程变化在1.12m~13.95m。通过地质勘探发现,土层中主要包括淤泥、粉质黏土和中砂等物质,淤泥含大量腐蚀物质,富含有机质,有异味,易污手,干强度中等,韧性中等,局部为池塘淤积土。该层天然含水量高、孔隙比大以及强度低,属于高压缩性土,层厚2.10m~20.20m[1]。

粉质黏土主要呈现浅黄色或者浅灰色,可塑性较强,强度和韧性处于中等水平,力学强度不高,厚度变化范围为1.6m~9.5m。该施工属于软土,淤泥的厚度较大,需要采用软土地基的方式进行处理。结合工程实际情况,将软基处理划分为4 个工区。施工材料需求计划见表1。

表1 施工材料需求计划

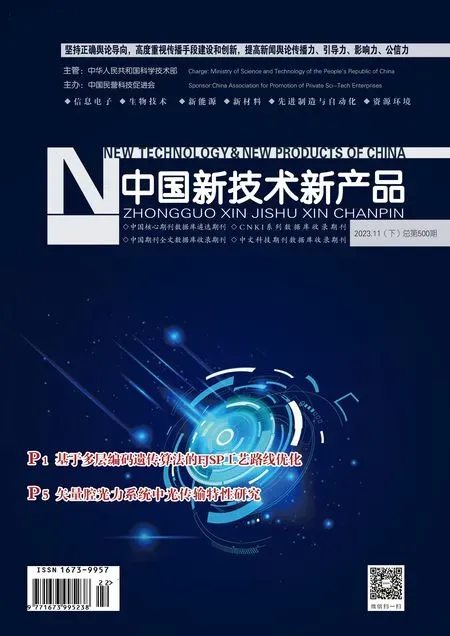

1.2 水泥搅拌桩处治法

在市政道路施工过程中,由于软土地基具有含水率高、地基沉降量大等特点,极易出现沉降异常的情况,导致重大的安全事故。因此,无法直接采用常规施工技术,须选用水泥搅拌桩处治方法,按照施工技术流程图(如图1 所示),提高软土地基的处治效果。深入分析该工程的具体情况,选用浮筒式水泥搅拌桩施工技术。在具体作业过程中,应根据各区域地质的差异,设置不同长度的试验段,不断提高不同路段路基的承载能力[2]。施工前期准备阶段,技术人员应采集道路的信息,收集软土地基试样,进行室内配比试验,确定最佳的水灰比、水泥掺量和施工参数等,符合水泥搅拌桩和垫层控制参数的要求,见表2。

图1 水泥搅拌桩施工技术流程

表2 浮筒式水泥搅拌桩及垫层的控制参数

核心施工流程如下:1)设备定位。施工人员根据施工图纸定位方向,利用RTK、GPS 等现代化技术,在作业现场准确标注桩位,要求桩位的平面误差与高层误差<20cm,合理布置设备机械设备[3]。为增强软土地基的处治效果,须重点检查搅拌头翼片数量、搅拌速度、垂直度和搅拌轴尺寸,保证任意位置的搅拌次数都能超过20 次。2)下钻喷浆搅拌。调试机位空间位置和垂直度后,操作人员可启动升降马达和搅拌马达,搅拌头向下运转,为符合软土地基的性质,喷浆压力应在0.5MPa~1.0MPa。3)控制搅拌速度。当搅拌至设计深度且定喷作业结束后,须进行提升搅拌作业,重点控制提升速度,使土体与浆液充分融合,但要避免喷浆情况。4)下钻喷浆搅拌。搅拌头运转方向应沿导向架方向,一边喷浆一边搅拌,重点控制喷浆流量和下钻速度。5)提升复搅。在提高搅拌杆的同时需要复搅,但要防止发生喷浆现象。在具体作业过程中,处于搅拌桩实钻上部的1/3 位置,即可复搅,当浆液位于出浆口高度时,喷浆搅拌30s。6)移位。按照施工流程的要求,移动到下一个桩位,重复以上施工流程。

为达到市政道路软土地基预期处治效果,凸显浮筒式水泥搅拌桩的优势和应用价值,须进行成桩试验,检查水泥搅拌桩的成桩质量。采用喷浆法对水泥进行搅拌桩成桩试验,根据施工的实际情况,桩径为500mm,根据各施工段的实际情况调整桩长,桩间的距离为1.2m,根据等边三角形在路基坡脚线1m 外布桩,完成以上工作后可以正式施工[2]。技术数据要求水灰比为0.45~0.55,水泥固化剂掺入量>55kg/m,明确施工允许偏差,见表3。成桩7d 内对桩的质量进行检测,桩体无侧限抗压强度超过0.55MPa 为合格,在28d 后进行无侧限抗压强度测验,最终强度要大于0.982MPa。成桩试验工作能够确定该水泥配比是否能在施工现场使用,并对水灰比进行调整,根据地质实际情况选择相应的施工技术[4]。

2 CFG 桩施工技术应用

2.1 施工技术准备工作

该施工采用CFG 桩施工技术,桩直径为0.5m,桩间距离为1.3m,桩长度为6m,采用正三角布置方式。在正式试桩前,施工人员对施工图纸和施工现场进行审查,编制CFG 桩施工技术试验方案,审批后再进行技术校验。根据施工设计要求,CFG 桩体强度需要在C12 以上,试桩使用C15 商混[6]。CFG桩结构如图2 所示。

图2 CFG 桩结构图

2.2 CFG 桩材料要求和地基承载力设计要求

2.2.1 材料要求

混凝土的外加剂、掺合料都应满足相关规定和标准,经过实验室检测合格后,可运用于工程施工,并根据配合比配制各种混合料[5]。当用长螺旋钻打孔时,钻至设计深度后须确定钻杆提拔的时间,拔管的速度与混合料泵送的时间要匹配。

2.2.2 地基承载力设计要求

桩径应在350mm~600mm,根据设计要求检验混凝土强度,桩间距应为桩径的3~5 倍。褥垫层选择碎石、粗砂和中砂等,砂石粒径不应超过30mm,厚度约为150mm~300mm,不能选择卵石。在具体作业过程中,应参考地质条件、变形要求和结构类型等,适当调整作业要求和技术参数。

2.3 核心作业技术

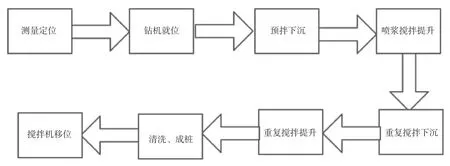

2.3.1 长螺旋钻机施工技术

在施工准备阶段,作业人员应按照设计图纸和规范要求,检测并配比混合料,将坍落度控制在160mm~200mm,选择3根桩作为试验桩,了解各位置的作业参数,例如提钻速度、钻进速度,设计最佳的配合比。施工要点如下:1)场地平整和定位放线。作业平台高程应超过桩顶高程0.5m,宽度超过钻机宽的1/2,用工具和设备平整施工平台,测量放样,施工流程如图3 所示。钻机就位、对中,将桩位放置于指定位置后,移动CFG,校正塔身导杆,使桩位中心与钻杆垂直。作业前须准确标注进尺深度,符合成孔设计深度要求。2)钻进成孔。了解桩位序号、孔深及标高等,将钻头阀门关闭,启动马达钻进,按照先慢后快的方法,逐渐加快钻进速度。在钻孔期间,钻机平台须处于平衡状态,当遇到特殊情况,应将钻杆移动至表层,仔细冲洗钻头活门。3)泵料、提钻和成桩。当CFG 桩成孔满足设计标高要求后,停止钻进作业,启动混凝土输送泵。当压灌作业时,泵斗内须预留混凝土容量,超过出料斗底面400mm,避免大量空气进入。利用输送泵传递混合料时,禁止先提管后输送泵料,提管速度2m/min~3m/min,要求与混合料的速度相配合,同时灌注高度应比设计高度高约0.5m。

图3 GFC 桩长螺旋钻机施工流程图

要遵守相关注意事项和技术要求。当钻机达到施工现场后,对钻机塔身导杆进行检查,保证钻杆能与桩位中心位置垂直,将偏差控制在100mm 内,CFG 桩的垂直度偏差控制在1%内,每次都要检查垂直度后再施工。在钻进过程中,长螺旋钻机保持匀速进入,当钻进0m~4m 时,钻机的电流为120A,当钻进4m~7m 时电流为130A,当钻进7m~8m 时电流为160A,保证能满足桩长设计要求。在灌注混合料前,需要制作混合料试块以及坍落度试验,按照28d 养护,测试抗压强度。将钻杆向上提升30cm,打开钻头滑瓣,进行混凝土灌注,使混合料泵送数量与提钻速度相互匹配。在钻杆芯中填满混合料后,灌注同时上提钻头,进行连续灌注。使用钻头中的混合料,将钻孔中的杂质推到地面,保证混合料质量。完成一根桩基施工后,移动钻机,施工人员对下一个桩位进行复核工作。7d 后,当桩体强度满足作业要求时,即可进行基槽开挖作业,若桩顶与地面间的距离不超过1.5m,则选择人工开挖方式,若二者间距离超过1.5m,则选择机械+人工混合开挖方式,防止施工阶段损坏桩头。

2.3.2 振动沉管施工技术

在桩基达到相应位置后开始沉管施工,直到固定标高后,停止沉管,并向管中投放混合料,到混合料与管口齐平为止。利用电动机留振5s~10s 后拔管,沉管离开地面后封顶,对下一个孔位进行施工。开始钻孔后,匀速钻进,将钻机电流调整为70A,钻井深度达到6m 后,判断是否成孔,确定成孔后停止钻进[7]。

当沉管到标高位置后,及时投料,如果混合料的数量不足,就在拔管过程中补充,保证投料质量。电动机在启动马达后,要原地留振,时间为5s~10s,同时拔出沉管,速度控制在1.2m/min~1.5m/min。在淤泥中,要降低拔管的速度,并且禁止在拔出过程中反插。桩管离开地面后,施工人员检查桩管的质量,确定符合施工设计要求后,用湿黏土等材料封顶,填写施工记录。CFG 桩施工结束后,等待7d~28d,对桩身以及复合地基承载力进行检测,判断是否达到相应标准。在实际施工中,须严格控制拔管速度,与试桩参数吻合,并且导口位置在混凝土面下方1m 处。同时,将拔管速度控制在112m/min~115m/min,在成桩阶段,拔管不应留振,防止混合料离析,影响桩身强度[8]。

2.3.3 桩基静载检测技术

在单桩水平静载施压过程中,用千斤顶加载水平推力,将加载力控制在最大试验加载量的1.2 倍以上,相邻桩提供方向推力,还可以通过设置专项反力结构的方式提供反向推力。需要根据工程桩自身的受力特性进行加载,可以采用维持荷载法对桩身横截面弯曲应变进行测量。如果在检测中,桩身出现断裂或者水平位移为30mm~40mm,就需要停止加载,保持测读和水平位移测量同步。为更好地测试静载条件下桩基的承载力和变形情况,应仔细计算桩基静载试验配重,确保试验结果的准确性。选择配重时,须考虑桩基的材料、长度和直径等因素,核心计算如公式(1)所示。

式中:H为桩基沉降量;L为桩基长度;Q为试验荷载;W为配重。

以单桩竖向压缩静载试验Q-S曲线为基础,应用桩基静载检测技术,分析原始沉降数据,判断曲线的发展趋势。在对桩身施加荷载过程中,桩身沉降没有到相对稳定标准的情况下,荷载没变化。如果达到稳定标准,就需要继续增加荷载,直到满足终止试验的条件为止。可以根据检测对象、目的以及范围对单桩的承载力进行检测,在桩基静载检测中,检测的重点是桩身的荷载量和沉降。可以使用钻芯法对局部的混凝土强度进行检测,通过检测一个孔的直径、深度以及垂直度,确定桩身的完整性,保证施工质量,说明桩基检测对CFG 桩施工具有重要作用。

2.3.4 低应变桩基检测技术

该检测技术的主要用途是测量混凝土桩身完整性,可以确定桩基的破损程度,如果桩基的截面和变化幅度较大,就可以采用其他方法辅助检测。其中桩长为从桩顶点到桩底部位置的长度,桩身截面为施工横截面。在采集和筛选信号阶段,根据桩基直径,布置2~4 个传感器作为检测点,并且传感器设置要相互对称。将实心桩的中心作为激振点,在距离桩中心2/3 半径位置确定监测点。在空心桩基中,激振点和检测点都需要设置在桩壁1/2 厚度中,二者与桩中心连线的夹角为90°。

3 结语

综上所述,地基施工是市政道路施工中的重要组成部分,该文对软基综合处治方法及CFG 桩施工技术进行分析,确定在施工处理中需要注意的问题和使用的关键技术,通过该方式提高施工技术的实际应用水平,降低市政道路中出现施工问题的概率。采用软基综合处治方法及CFG 桩施工技术,能提高市政道路路基建设的稳定性和承载力。希望通过研究软基综合处治方法及CFG 桩施工技术,为同类型施工提供参考,促进市政道路施工的共同发展。