LDV对典型电工材料表面非接触振动检测的有效性分析

2023-12-28蔡开明关向雨林建港刘江陈志鹏

蔡开明, 关向雨, 林建港, 刘江, 陈志鹏

(福州大学电气工程与自动化学院, 福建 福州 350108)

0 引言

电力设备在运行时, 会因内部零件松动、 机械磨损、 老化等因素导致其振动特性发生变化. 常见的电力设备在带电运行过程中所产生的电磁力, 会带动设备外壳产生基频的机械振动[1-4]. 低压开关柜中由于内部断路器及其操作机构的动作, 也会产生非周期的机械振动信号[5]. 通过对电力设备振动信号的采集与分析, 掌握电力设备当前的运行状态, 及时发现运行隐患, 可降低电力设备发生机械性故障的风险, 提高电力系统的可靠性.

对电力设备振动信号的采集, 主要是通过安装在表面的接触式振动传感器, 获取设备运行过程中的振动特征信息[6-7]. 传统的振动传感器体积小, 其活动部件易损坏, 且对于高处的电力设备, 需要外接绝缘杆进行采集, 对采集的有效性有所影响[8-10]. 激光多普勒测振仪(laser Doppler vibrometer, LDV)具有非接触测量的优点, 可用于获取和分析被测对象的频率、 加速度和速度等信息. 肖遥等[11]利用商业LDV构建干式空心电抗器振动测试平台, 实现对电抗器不同测点的非接触式振动信息测量. 祝令瑜等[12]使用LDV采集不同频率电流下干式空心电抗器匝间短路故障前后振动信号, 并进行相关研究. 师愉航等[13]利用LDV对单一频率及多频率激励下电容器各表面外壳的振动信息进行采集, 研究其振动特性, 但未考虑LDV的工作距离对测量结果的影响. 商业化的LDV装置通常采用632 nm中波长激光作为激光源, 但此波段的激光易受外界环境的干扰; 而采用1 550 nm的激光器能够有效地避免环境光干扰, 且产生的激光光线稳定[14].

基于此, 为了探究LDV在电力设备振动检测中的有效性, 从电力设备自身材料出发, 针对电力工业特殊的现场环境及目前商业化LDV的不足, 研制1 550 nm的全光纤激光测振系统. 搭建振动测试平台, 模拟电力设备在典型工况下的振动幅值和振动频率, 获取各个电工材料的频率响应特性及其响应距离. 探究LDV在不同电力设备中运用的可行性, 为今后LDV在电力设备状态检测的推广提供依据.

1 1 550 nm全光纤LDV系统

1.1 激光多普勒测振原理

当激光器输出一定频率的光束照射在物体表面时, 由于所测物体在照射过程中发生的相对运动, 使光束在经过被物体反射回来时, 自身频率发生改变, 并且所改变的频率会随着激光器与目标物体之间的运动距离远近而相应地降低或升高, 这一过程中所产生的频率变化就是多普勒频移(fd)[15], 这种现象称为光学多普勒效应. 即

(1)

式中:fd为激光经过被测物体表面反射回接收器所得到的多普勒频移;v为被测物体表面的运动速度;λ为激光波长.

对比其他, 如干涉测振、 激光散斑测振等光学测振技术, 基于多普勒频移的激光测振技术具有动态精度高、 非接触测量等优点[16]. 除此之外, 激光多普勒测振技术将激光光束照射在电力设备表面, 通过反射光束与本振光束之间会发生相位差异这一特点, 分析目标振动所产生的多普勒频率调制信号, 就能从中获得目标振动的位移、 速度等被测设备表面的振动信息.

1.2 全光纤1 550 nm LDV系统组成

系统搭建自主研发的1 550 nm全光纤激光多普勒测振装置, 装置的光路结构如图1所示.

图1 激光测振装置光路结构Fig.1 Optical path structure of laser vibration measuring device

光纤分束器将激光分为2路. 一路作为测量光, 通过光学镜头发射到被测物体表面, 反射后被该镜头接收至光纤环路器输出端口; 另一路作为基准光, 通过声光调制器(acoustic optical modulator, AOM)加入80 MHz的调制频率. 2路信号经过光纤耦合器耦合, 并送入平衡探测器, 就能够得到包含振动目标多普勒频移的混频信号, 即

Iin(t)=|Kr||Ks|cos(2π(fAOM±fd)t+φ(t))

(2)

式中:Kr、Ks分别为基准光信号与回波信号的光强度;fAOM为声光调制器的调制频率;φ(t)为信号的初相位.

从式(2)可见, 平衡探测器输出的混频信号是一个调制信号, 可通过对光学多普勒信号的解调提取多普勒频移fd.

为了接收平衡探测器输出的混频信号, 从中提取被测对象的振动信息, 需要在数据采集终端进行对信号的解调处理, 其流程如图2所示. 主要包括正交模块、 滤波模块及信号处理模块.

图2 振动信号解调流程图Fig.2 Flow chart of vibration signal demodulation processing

平衡探测器输出的信号通过正交模块后, 得到一对正交化的混频信号. 为了便于讨论振动信号的处理流程, 忽略信号的初相位, 得到I、Q两路正交信号. 即

I(t)=K[sinφd(t)+sin(4πfAOMt+φd(t))]

(3)

Q(t)=K[cosφd(t)+cos(4πfAOMt+φd(t))]

(4)

式中:K为信号的幅值响应;φd(t)为包含被测目标多普勒频移的相位信号.

将正交模块得到的结果经过滤波器模块去除高频部分, 产生带有振动信息的正交基频信号. 再利用反正切或交叉微分相乘等方式, 提取φd(t)中的多普勒频移. 根据光学多普勒效应, 就能够得到被测对象的振动信息[17]. 经检测, 该系统的频率响应范围在0.05~10.00 kHz之间, 振动探测距离为0.8~20.0 m, 满足后续实验要求.

2 实验材料与测试平台

2.1 电工材料试样

试验对象采用电力工业中常见的材料如表1所示, 包括常用于电力设备外壳的金属材料如铁、 铝合金和作为导体的紫铜、 铝, 以及作为绝缘材料的陶瓷、 硅橡胶, 并利用粗糙度测试仪获取各个材料表面的粗糙度(LRa). 在试件中心处留有孔径大小为5 mm的螺孔. 当试件安装时各个材料通过螺栓与激振台固定.

表1 试验所用材料及其应用场景Tab.1 Materials used in the test and its application scenarios

2.2 振动试验平台

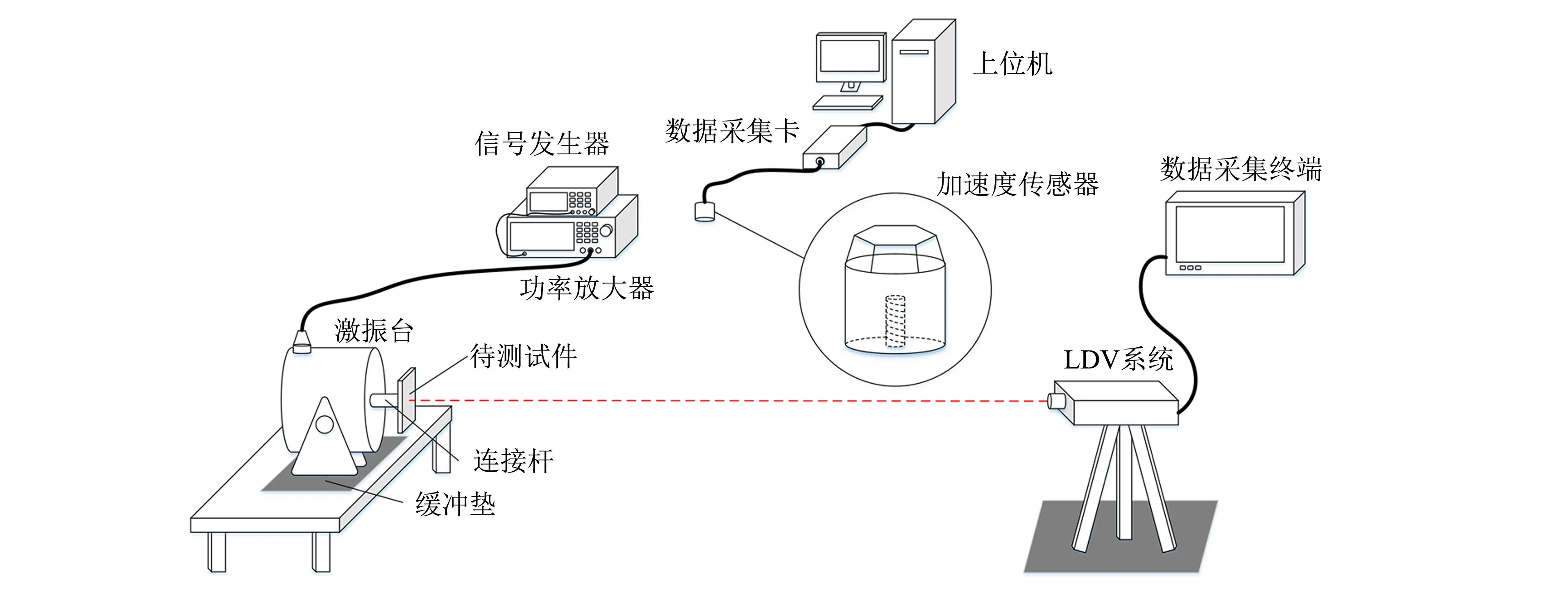

为了探究LDV对不同电力设备表面的振动测量效果, 搭建电力设备表面材料振动测试平台, 如图3所示. 测试平台主要包括频率可调的振动试验台、 激光多普勒测振装置和加速度采集装置3个部分.

图3 电力设备外壳材料振动测试平台Fig.3 Vibration test system for electric equipment enclosure

振动试验平台采用电动式激振台, 最大允许激振力200 N, 最大振幅±10 mm, 允许使用频率为0~2.0 kHz. 激振台自身具有一定重量, 可抵消大部分由环境振动而产生的影响. 为防止激振台振动传递到底部桌面, 两者之间采用缓冲垫隔离. 试验采用加速度传感器(IEPE 传感器), 频率范围为0.5~3.0 kHz, 电压灵敏度498.9 mV·g-1, 安装谐振频率18 kHz. 传感器感应到的振动信号通过MPS-140801信号采集卡采集, 采集卡量程±10 V, 采样率最高可达128 kHz, 将传感器感应到的振动信号实时传输到上位机进行显示与分析. 加速度传感器内部留有5 mm螺孔, 能够与激振台前端的导杆可靠固定.

3 实验结果与分析

3.1 LDV对不同电工材料的频响特性分析

如图3所示, 在激振台的振源处安装加速度传感器, 采集振动台在不同频率、 不同材料的振动波形和振动数据. 测量结果采用多次测量取平均值的方式记录, 并与LDV采集到的振动波型进行比对, 确保LDV能够正常工作.

激振台的驱动信号由信号发生器产生, LDV通过获取激振台试件的振动信息, 得到振动加速度(EV), 即

EV=kEV, maxsin(2πft+φ0)

(5)

式中:EV, max为激振台振动加速度幅值;k为试件振动时在空气中散射的传播系数;f为信号发生器所产生的振动频率.

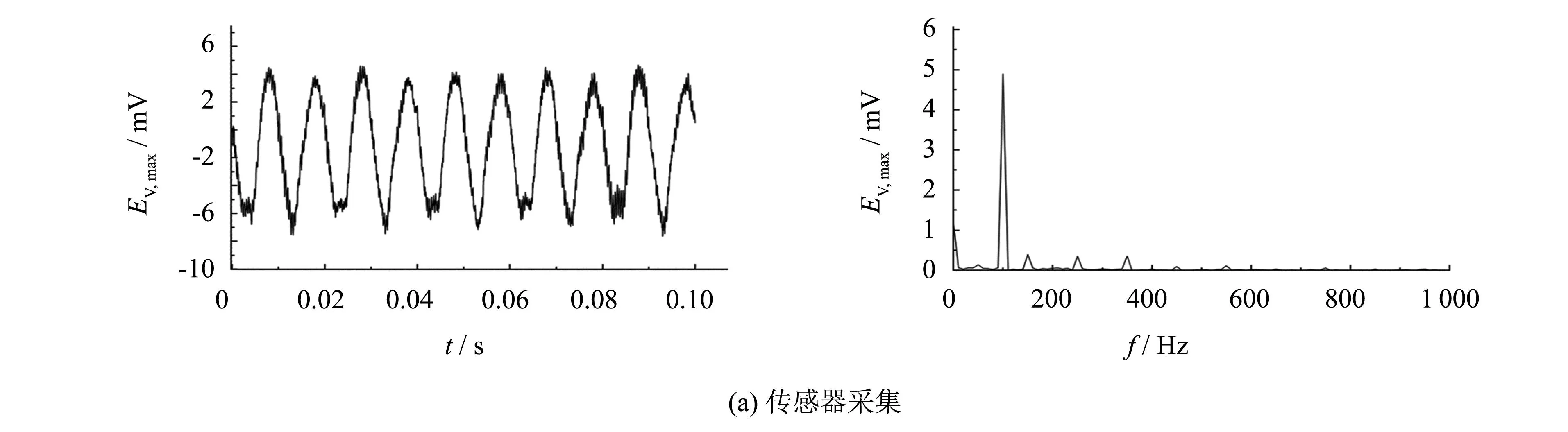

采用MPS数据采集仪、 加速度传感器与LDV分别测量激振台上试件的振动, 试件振动频率固定为100 Hz, 结果如图4所示. 其中, 图4(a)为加速度传感器在试件上所测得的振动频谱, 图4(b)为LDV测量的试件振动频谱. 由图中可见, 两者所采集到的单频振动结果一致.

图4 振动传感器与LDV采集的100 Hz振动波形频谱Fig.4 Acceleration sensor and LDV collect vibration spectrum of 100 Hz respectively

试验分别测试了LDV对材料在0.003g、 0.010g、 0.030g振动加速度下的测振性能. 利用信号发生器产生对应的加速度, 驱动激振台上的试件产生0.05~2.00 kHz的振动. 图5为LDV所采集到的各种电工材料的振动频响特性.

图5 LDV测得的各种材料在不同加速度下的频响特性曲线Fig.5 Frequency response curves of each material measured by LDV at different accelerations

由图5可以看出, 6种材料在不同频率振动下的响应情况基本相同, 它们的振动响应均随着振动频率的上升而逐渐下降. 当LDV在测量50~200 Hz之间的频率响应时, 由于激振台在低频振动下振动幅值会增大, 受激振台自身性能的局限, 各种材料在该频段内所测得的响应较大.

3.2 LDV对不同电工材料的距离响应分析

为了探究LDV工作距离对电工材料测振性能的影响, 试验利用LDV, 采集3~10 m距离下各种材料的振动数据. 最后, 得到各种材料在LDV不同工作距离下的响应数据.

从图6可见, 铜、 硅橡胶、 铁和陶瓷4种材料在3~4 m的距离内能够得到相对平稳的响应. 随着距离的提高, 这些材料的响应特性曲线开始发生波动, 其中, 硅橡胶和铁的曲线波动较大. 根据材料所测得的表面粗糙度分析, 产生这类现象的原因是, 硅橡胶和铁的表面粗糙度相对于其他材料较高, 使响应发生变化[18], 加之硅橡胶材质较软所带来的振动衰减, 使 LDV对其振动的采集带来进一步影响. 铝和铝合金由于表面光滑, 相较与其它4种材质有着更好的反光能力, 因此, 其距离响应相对稳定.

图6 LDV所测得各个材料在0.003g下的距离响应曲线Fig.6 Distance response curve of each material measured by LDV at 0.003g

4 结语

以激光多普勒测振技术为基础, 针对传统LDV装置波长较低的不足, 研制基于1 550 nm的全光纤LDV装置. 搭建电力设备表面材料振动测试平台, 选择电力工业中常用的几种电工材料作为测试对象, 通过对不同材料的振动数据分析, 总结出各种材料对应的频响范围和工作距离. 结果表明: 1) LDV对除硅橡胶及铁外的4种电力设备表面材料均有良好的测振效果; 2) LDV系统能够在3~6 m的距离内实现对电工材料的振动测量; 3)对于其它电工材料, 可能需要通过在其表面加上反光贴等方式才能得到较好的检测效果. 通过研究LDV对电力设备常用材料的测振性能, 验证激光多普勒测振技术在电力设备故障检测中运用的可行性, 并为今后电力设备非接触式状态测量的研究提供参考和依据.