膜片组件的仿真与试验

2023-12-28闫田田唐慧慧李振将郝小龙

□ 闫田田 □ 唐慧慧 □ 张 恬 □ 李振将 □ 郝小龙

北京精密机电控制设备研究所 航天伺服驱动与传动技术实验室 北京 100076

1 研究背景

液压能源装置装配调试完成后,需要放置几年甚至几十年,其间涡轮泵会发生微渗,液压油会漏入燃气发生器燃烧室内。为防止涡轮泵漏出的油液流入燃气发生器燃烧室内,保证燃气发生器能够正常点火启动,通常在燃气发生器出口安装膜片组件,保证涡轮泵与燃气发生器之间的密封性。针对上述情况,笔者提出一种粘接式膜片组件设计方案,并开展仿真分析和试验研究。

目前已有膜片方面的相关研究。刘国斌等[1]根据固体火箭发动机长尾喷管的工作情况,分析长尾喷管堵盖的仿真计算及试验过程,确定2A12 铝堵盖受内压冲击打开方案。通过SolidWorks软件有限元静力分析、VPG/LS-DYNA软件显式动力仿真,对设计方案进行分析,并与试验方案对比,表明静力分析对于堵盖破裂裂纹的分析预估能力较差,而显式动力分析可以较准确地反映堵盖打开过程,为试验前的验证手段提供了重要理论依据。陈昌将等[2]研究固体火箭发动机新型喷管堵盖结构,进行堵盖的承压和打开试验,并基于显式动力学分析方法,建立三维分析模型,对试验过程进行仿真计算。陈守芳[3]提出液体火箭发动机喉部堵盖设计的一种新思路,并与现有火箭发动机喉部堵盖结构进行对比,从结构和理论上论证所设计喉部堵盖结构的安全性、可靠性、重复使用性。屠小昌等[4]介绍固体火箭发动机喷管硬质泡沫堵盖的设计方法与试验过程,发动机喷管硬质泡沫堵盖打开压强模拟点火试验结果表明,发动机喷管硬质泡沫堵盖设计方案可行,并已在实际中得到应用。闫照锋[5]对正拱形十字槽爆破片建立有限元模型,分别分析预置凹槽形状、长度对爆破压力的影响,同时对平板环槽型爆破片进行有限元数值仿真,研究膜片有效厚度、凹槽数量等参数对爆破压力的影响。周春华[6]基于大变形理论和疲劳寿命理论,采用ANSYS有限元软件,通过对比分析建立合理的膜片数值模拟模型,研究膜片式安全阀核心元件膜片的力学性能,获得了铝膜片和橡胶膜片的压力与中心点位移曲线、疲劳寿命理论数据,得出橡胶膜片相比铝膜片具有受压变形量大、耐疲劳性好的结论。沈吟青[7]建立膜片破裂过程纯结构域有限元模型,对膜片破裂过程的动力学响应进行仿真研究。笔者基于所设计的膜片组件,针对不同的临界破膜压力,采用数值仿真分析膜片组件尺寸和选用材料对膜片组件破裂过程的影响。

2 膜片组件设计

膜片组件结构主要由结构件、有机玻璃膜片与胶粘剂组成,有机玻璃膜片通过SY-50s胶粘剂粘接在不锈钢结构件上。将P1向定义为正向,P2向定义为反向,正向、反向破裂压力通过设计的膜片厚度和外径保证。膜片组件结构如图1所示。

图1 膜片组件结构

膜片组件结构件材料为1Cr18Ni9Ti,正向破裂压力为2.5 MPa~5.5 MPa,反向破裂压力为1.5 MPa~5.0 MP。对于密封性要求,具体为从正向和反向分别充入0.50 MPa气压,各保持5 min,不得出现密封失效。对于介质相容性要求,有两方面。膜片组件浸入不小于100 mm深的普通水中,保持48 h,从正向和反向分别充入0.50 MPa气压,各保持5 min,不得出现出现密封失效。膜片组件浸入不小于100 mm深的航空液压油中,保持48 h,从正向和反向分别充入0.50 MPa气压,各保持5 min,不得出现密封失效。

3 仿真分析

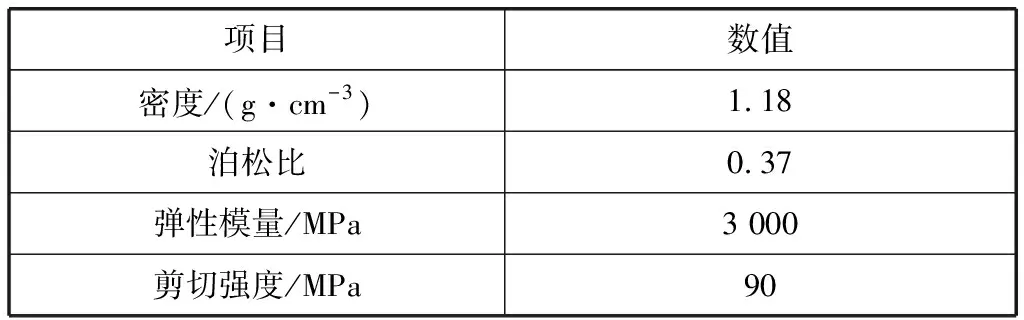

为了设计出满足破裂压力和密封性要求的膜片组件,利用ANSYS软件对三种膜片厚度的破裂压力进行仿真分析[8-10]。三种膜片厚度分别为0.5 mm、0.65 mm、0.8 mm,有机玻璃特性参数见表1,胶粘剂常温拉伸强度为13.97 MPa。

表1 有机玻璃特性参数

采用CREO软件建立膜片组件模型,然后将模型导入ANSYS软件。按照有机玻璃膜片在结构件中粘接情况,对正向和反向分别施加面压力条件。划分网格后的膜片组件有限元模型如图2所示。

图2 膜片组件有限元模型

三种膜片厚度的膜片组件在各种压力边界条件下的仿真结果如图3~图8所示。不同膜片厚度正向仿真结果对比见表2,不同膜片厚度反向仿真结果对比见表3。

表3 不同膜片厚度反向仿真结果对比

图3 膜片厚度0.5 mm时正向膜片剪切应力

图4 膜片厚度0.5 mm时反向粘接面最大法向应力

图5 膜片厚度0.65 mm时正向膜片剪切应力

图6 膜片厚度0.65 mm时反向粘接面最大法向应力

图7 膜片厚度0.8 mm时正向膜片剪切应力

图8 膜片厚度0.8 mm时反向粘接面最大法向应力

仿真结果表明:膜片组件正向最大剪切应力均大于有机玻璃的剪切强度,膜片组件正向发生的破环形式为剪切破环;膜片组件反向粘接面的法向应力均大于胶粘剂的拉伸强度,膜片组件反向发生的破环形式为粘接失效。

4 试验

4.1 膜片组件破裂压力试验

通过试验可以测出膜片组件正向、反向破裂压力。设计试验工装,将膜片组件安装在试验工装中,将试验工装装配至高压氮气瓶。设置压力表和调压阀,试验过程中通过调压阀调节高压氮气瓶压力,直至膜片组件破裂。记录压力表显示数值,统计膜片组件破裂压力。膜片组件破裂压力试验装置如图9所示。

图9 膜片组件破裂压力试验装置

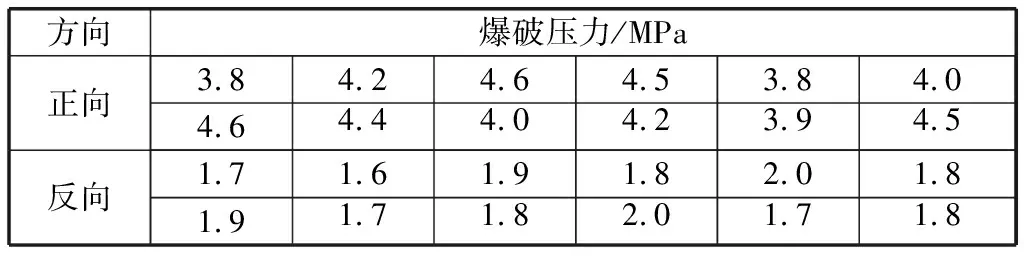

选取膜片厚度为0.65 mm的膜片组件进行试验,先对24件膜片组件进行密封性能试验,按密封性要求进行试验,24件膜片组件均满足密封性要求。将24件膜片组件分为两组,一组12件进行正向破裂压力试验,另一组12件进行反向破裂压力试验。两组膜片组件分别从正向和反向进行破裂压力试验,直至膜片组件破裂,记录此时膜片组件的破裂压力。膜片厚度为0.65 mm的膜片组件破裂压力见表4,可以得出试验时膜片组件破裂压力和仿真时相近,仿真结果和试验结果相吻合。

表4 膜片厚度0.65 mm膜片组件破裂压力

4.2 膜片组件浸水浸油试验

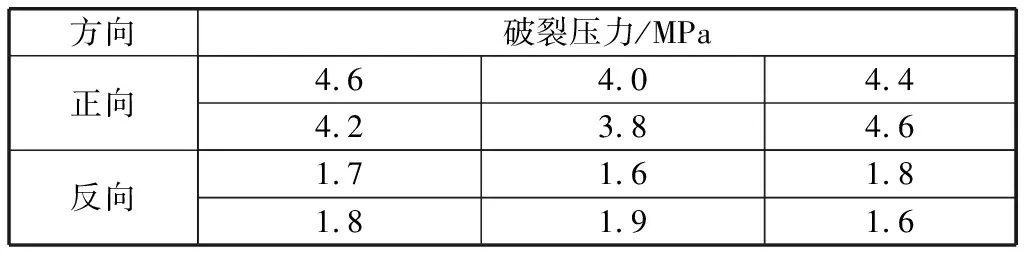

选取12件膜片厚度为0.65 mm的膜片组件进行浸水浸油试验,按照介质相容性要求先进行浸水试验,然后进行浸油试验。将经过浸水浸油试验的12件膜片组件分为两组,每组6件,一组进行正向破裂压力试验,另一组进行反向破裂压力试验,结果见表5。对比表4和表5,经过浸水浸油和未经过浸水浸油,同一膜片厚度的膜片组件破裂压力一致,可见水和油介质对笔者设计方案的破裂压力无影响,设计方案可以适用于水和油环境的密封。

表5 膜片厚度0.65 mm膜片组件浸水浸油后破裂压力

5 结束语

通过对不同厚度膜片组件进行仿真分析和试验研究,形成了一种密封膜片的设计、仿真分析与试验研究方法,为后续密封膜片的研究提供了一种思路。

通过仿真分析可以得出,膜片组件正向的破坏形式主要为剪切破环,膜片组件反向的破坏形式主要为粘接失效,后续类似密封膜片设计,需从剪切破坏和粘接失效两方面进行考虑。

所设计的膜片组件经过试验和仿真验证,能够有效用于涡轮泵与燃气发生器之间的结构密封。

所设计的膜片组件实际已经在燃气伺服液压能源装置中得到应用。

通过试验研究得出,水介质和油介质对膜片组件的破裂压力没有影响,膜片组件可以应用于油环境的密封。