HXD3C电力机车拉杆体划线与加工工艺

2023-12-29陈仁平

□ 陈仁平

中车大连机车车辆有限公司 辽宁大连 116021

1 工艺背景

HXD3C电力机车是在HXD3和HXD3B电力机车的基础上研制的交流传动电力机车,具有适应能力强、可靠性高、启动加速度大、牵引力大、恒功率范围宽等优点,能够大幅提高旅客列车的运行速度。

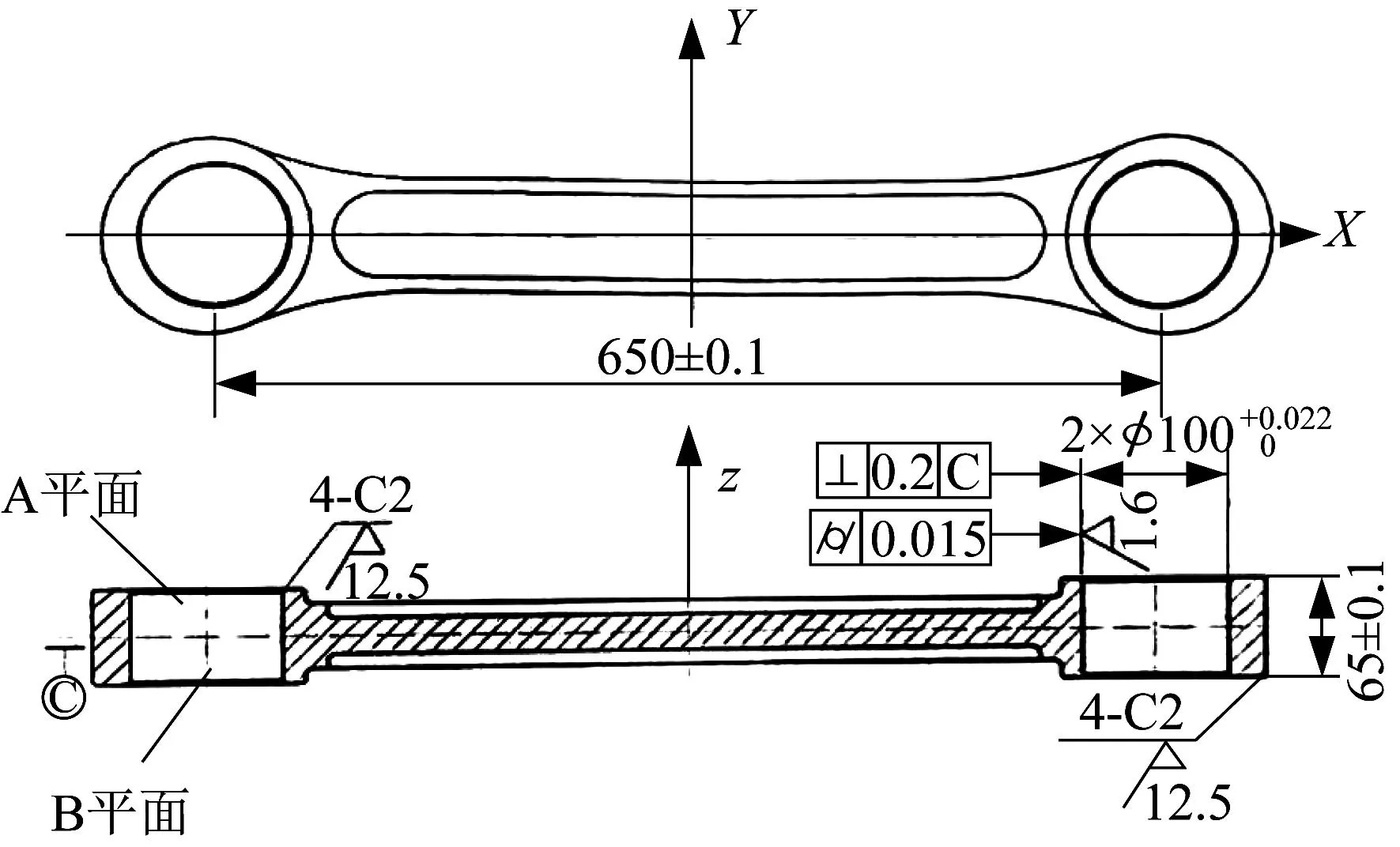

拉杆体作为机车走行部分的重要零部件,抗拉强度和抗弯强度要求较高,两个端孔直径和孔距的尺寸精度要求则更高。

对拉杆体毛坯零件划线的作用是确定零件的加工位置和加工余量,检测毛坯的形状和尺寸是否满足设计要求,提供装夹定位和加工基准,在坯料有缺陷时,通过借料划线进行补救。

根据拉杆体设计要求,笔者提出划线创新操作法,将划线工艺分为两次划线,完成拉杆体的划线。

拉杆体杆体较长,在长度方向上截取孔径尺寸界限时,如何提高划线截取尺寸的效率,是划线的难点。划线作业前,采用合适的方法检测拉杆体杆身的弯曲度,是划线的关键。设计拉杆体精加工夹具,如何选择定位元素,是加工后成品满足设计要求的保证。

2 划线创新操作法

2.1 一次划线

将拉杆体毛坯零件水平放置在划线平台的三个可调千斤顶上,划线前对拉杆体杆身弯曲度进行检测,以拉杆体杆身上下两个毛坯表面为粗基准,用三点调整法调整三个可调千斤顶,使拉杆体毛坯零件处于水平位置。在拉杆体杆身两端及中心位置处取三个测值点,用钢板尺垂直于作为基准平面的划线平台,靠近拉杆体杆身,读出数值,以保证拉杆体杆身的弯曲度数值在合理范围内。

用两个锁有弯头弧面划针的划线盘磨取拉杆体上下两个表面,等分读出拉杆体杆身中心线的数值,对准测高尺,确定零点。用第三个锁有尖头直杆划针的划线盘划出拉杆体杆身中心线,作为粗加工两个端孔上下两个待加工表面找正的基准线,等分划出拉杆体上下两个待加工表面,即71 mm的尺寸界限。

2.2 二次划线

图1 拉杆体加工简图

划线创新操作法划线效率高,操作简单,消除了因拉杆体立起时存在的安全隐患。

3 加工工艺

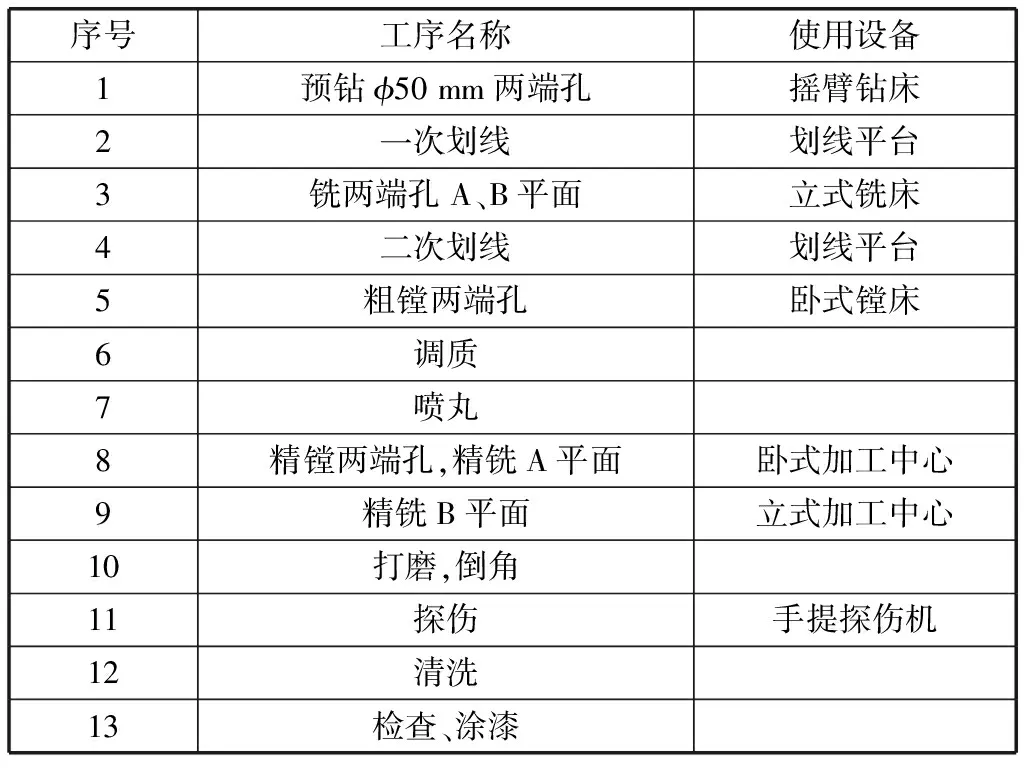

根据图样设计的技术要求、设备使用情况及生产进度,设计拉杆体加工工艺流程,见表1。

表1 拉杆体加工工艺流程

(1) 预钻φ50 mm两端孔。将拉杆体放置在摇臂钻床的工作台上,拉杆体下面放置两块垫铁,用压板压紧。可以单件进行加工,也可以成组完成加工。因为是预钻孔,所以对精度没有特别要求,可以使用摇臂钻床完成拉杆体预钻孔的加工。

(2) 铣两端孔A、B平面。在立式铣床上完成本工序的铣削加工,拉杆体杆身按照一次划线取得基准线,并找正拉杆体水平方向,用压板压紧后铣削A平面。然后翻转180°,以加工完成后的A平面为定位基准,完成B平面的切削加工。

(3) 粗镗两端孔。两端孔在卧式镗床进行粗镗,通常情况是用镗刀进行镗孔,但切削过程时间长,刀具磨损较快。由此,采用阶梯多刃铣刀,一个行程完成粗镗孔,效率高。将拉杆体两端孔的端面以已加工A平面或B平面为定位基位,侧立靠在弯板的垫铁上。二次划线确定基准方向,作为统一基准使用的毛坯表面为这一工序的定位基准,毛坯放置在工作台上。找正一个端孔,用阶梯多刃铣刀加工完成后,由镗床坐标指示确定出孔距,加工完成另一个端孔的粗加工。

(4) 调质。完成粗镗两端孔后,对拉杆体进行热处理调质。由于拉杆体需要承受较大的载荷,因此对抗拉强度和抗弯强度都有很高的要求。拉杆体的材料为42CrMo,属于工字形结构,热处理调质可以使拉杆体在强度、塑性、韧性、切削性能等方面都得到很大程度的提升,使拉杆体具有优良的综合机械性能。

(5) 喷丸。对拉杆体进行喷丸处理,是提高零件的抗疲劳强度,延长使用寿命的方法之一。将高速弹丸喷射到拉杆体表面,使表面发生塑性变形,形成一定厚度的强化层,强化层内保留较大的残余应力。由于拉杆体表面残余应力的存在,承受载荷时,可以抵消一部分反向应力,从而提高拉杆体的抗疲劳强度。

(6) 精镗孔,精铣A平面。精镗孔,精铣A平面在整个拉杆体加工过程中是一道关键工序,拉杆体主要加工精度都要在这道工序中完成。

(7) 精铣B平面。以A平面为定位基准,采用互为基准方式,将拉杆体放置在立式加工中心的工作台上,用压板压紧,铣削B平面。加工至65±0.1 mm的尺寸精度,并倒角2×C2 mm,表面粗糙度Ra为12.5 μm,完成B平面的铣削加工。

(8) 打磨,探伤,清洗。对拉杆体加工表面要进行磁粉探伤,探伤合格后,在规定的位置打上探伤钢印。

4 精加工夹具设计

精加工夹具采用立板式设计。设计时,将两块立板互成90°夹角焊接在一起。在立板上设置两个定位块,作为拉杆体装夹Z方向的定位基准。在底板上设置两个支承钉,一个固定,一个可调,作为拉杆体在Y方向的定位基准。在拉杆体杆身上均匀选择两个受力点,采用横向压板压紧。在两端孔的上部毛坯表面设置两个受力点,夹具采用螺纹夹紧。左边设置一个定位块,右边安装一个锁紧螺杆,以限制X方向的自由度。以上受力点共同组成螺纹组夹紧机构。所设计的精加工夹具定位准确,夹紧可靠,操作简单,确保加工后的产品满足设计要求。精加工夹具如图2所示。

图2 精加工夹具

5 结束语

笔者介绍了HXD3C电力机车拉杆体划线创新操作法的操作过程,针对拉杆体精加工工序的加工设计了定位夹具,并对加工工艺进行分析。经过划线操作加工完成的拉杆体成品完全满足设计要求,所提出的划线方法可以规范划线作业,提高生产效率。