基于模糊PID的恒功率车削控制方法

2023-12-28夏弋涵罗敏张超勇樊峻杉李泽亚

夏弋涵,罗敏,张超勇,樊峻杉,李泽亚

(1.湖北汽车工业学院,湖北 十堰 442002;2.华中科技大学 数字制造装备与技术国家重点实验室,湖北 武汉 430000;3.东风设备制造有限公司,湖北 十堰 442000)

数控加工过程与切削三要素(切削速度、进给速度和背吃刀量)密切相关[1],预先给定的工艺参数常由操作者的先验知识确定。为保证加工过程正常进行,参数选择具有一定的保守性和恒定性。但加工过程受切削深度、工件硬点等因素的影响,具有高度非线性化的特点,恒定且保守的参数不能很好地适应复杂的加工过程,严重影响加工效率,因此数控加工过程自适应控制方法成为了研究热点。目前传统PID 控制等经典算法逐渐被模糊控制等智能算法取代。文献[2]选用模糊控制算法,以功率恒定为约束条件实现自适应控制;文献[3]考虑颤振因素对自适应控制的影响,运用模糊控制规则实现恒功率控制;文献[4]将边缘控制器与二维模糊控制器相结合实现铣削过程的恒功率控制;文献[5]将现场总线与模糊控制结合,以调整模糊控制器比例因子的方式实现自适应控制;文献[6]以主轴电流作为反馈信息,结合主轴负载模型的拟合,通过模糊控制算法实现进给倍率的调整。上述文献均采用模糊控制算法作为核心控制算法,隶属度函数与推理规则恒定不变,随着加工条件的改变,控制效果并不稳定。为此,文中通过模糊控制算法实时调整PID控制器的参数,提高控制过程的自适应性。

1 控制系统

进给速度与主轴功率呈现正相关趋势[7],背吃刀量增大时需降低进给速度,背吃刀量减小时提升进给速度,以保持主轴功率恒定。

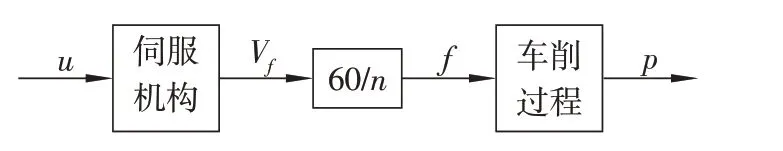

车削过程的控制系统是恒功率闭环控制系统,结构如图1 所示。功率传感器将采集到的主轴功率传输给核心控制器PLC,通过模糊PID算法计算出优化后的进给倍率调整值,并通过8位数字量输出端口传输给CNC 系统中的PMC;然后由CNC 系统控制驱动器下的伺服电机,进而改变进给速度,将主轴功率维持在目标功率的误差范围内,达到自适应控制的目的。

图1 闭环控制系统工作原理图

2 数学模型

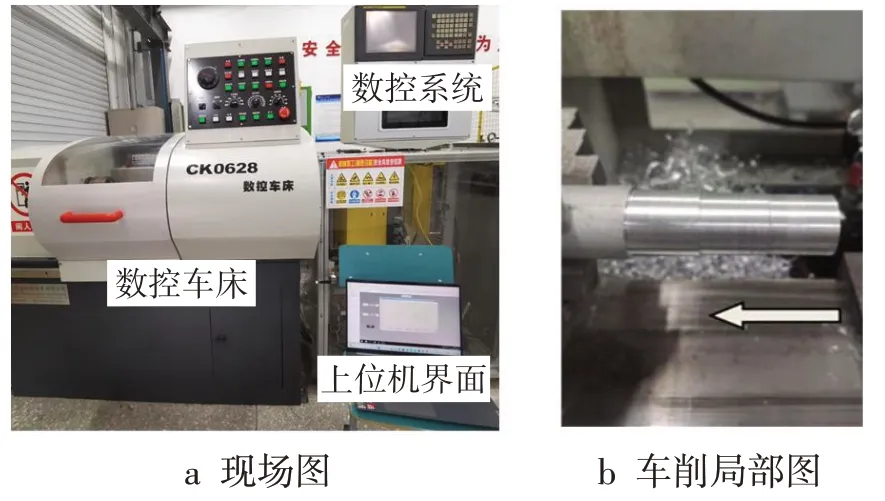

以数控系统为FANUC 0i-TD 的CK0628 数控车床为试验对象,选用CCGT09T308-AKH01 菱形铝用刀片以及6061铝棒进行试验。

2.1 模型结构

车削加工系统的过程模型如图2所示,将伺服环节简化为二阶系统[8]:

图2 车削过程模型框图

式中:s为拉氏变换算子;Vf为进给速率,mm·s-¹;u为电枢电压,V;Km为伺服增益,mm·(V·s)-¹;ωn为伺服系统的自然频率,rad·s-¹;ξ为阻尼系数。

文献[9-10]使用切削力模型实现加工过程恒力控制的仿真。与切削力信号相比,功率信号包含的加工过程信息更完整,且在线监测更便捷,成本更低,因此建立基于切削三要素的主轴负载模型。已知主轴负载的通用关系模型为

式中:n为主轴转速,r·min-¹;D为工件直径,mm;Kr为刀具主偏角;f为每齿进给量,mm;a为背吃刀量,mm;K和c为待定系数。

2.2 模型拟合

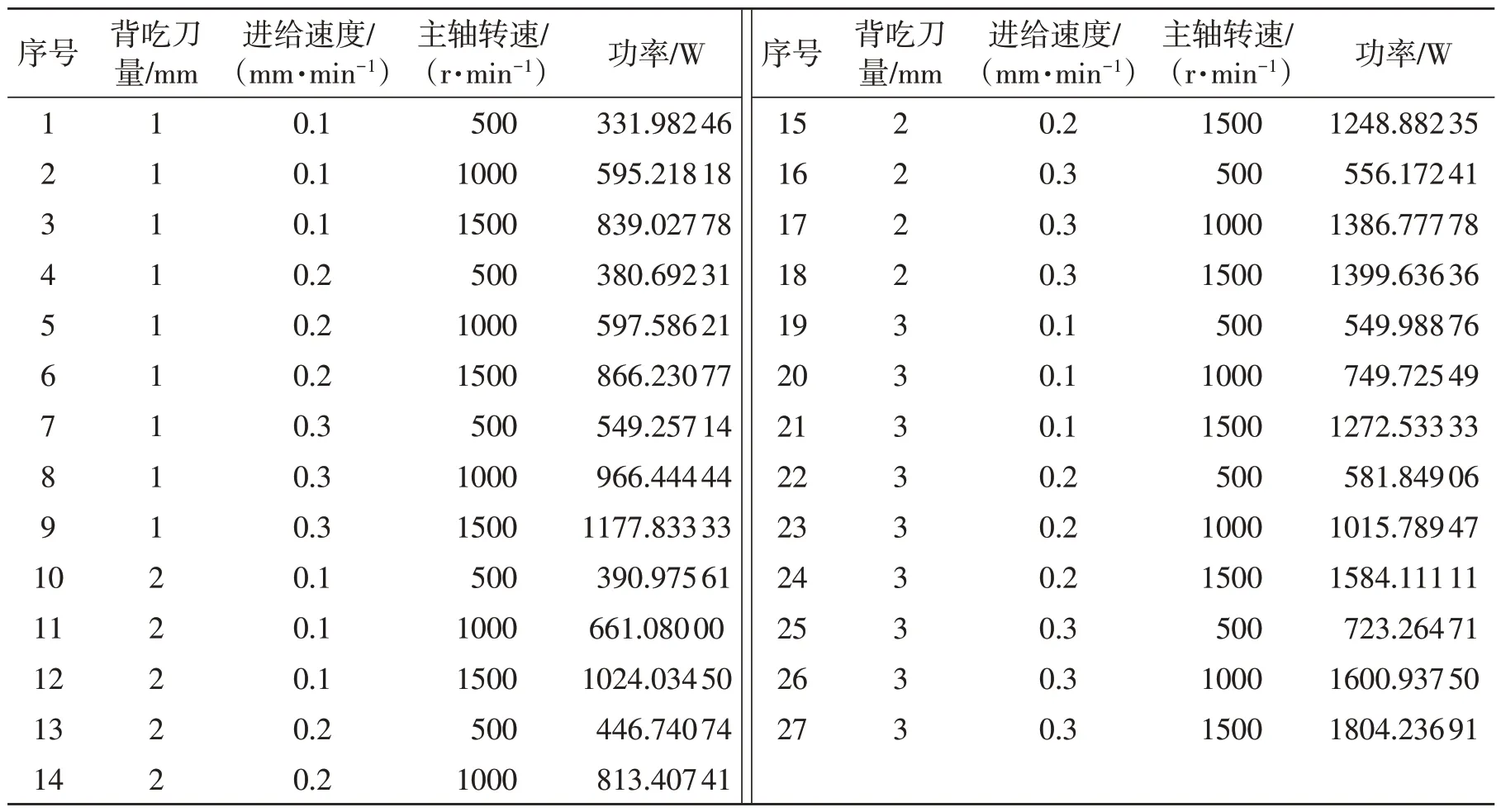

为保证实验数据的多样性,按照全面实验要求进行三因素三水平实验,设置主轴转速为(500,1000,1500)r·min-¹,背吃刀量为(1,2,3)mm,进给速度为(0.1,0.2,0.3)mm·min-¹,共进行27 组实验。通过NC 程序,控制每组实验参数以设定值持续车削50 mm。考虑到加工材料有硬点、车削过程中有切屑等实验情况,通过上位机以0.5s间隔采集主轴功率,并选取材料去除过程中的数据进行求平均值处理。实验数据如表1所示。

表1 全面实验数据

使用MATLAB 的nlinfit 函数拟合采集到的数据得待定系数K和c。为简化建模过程,根据文献[8]确定伺服机构的参数。车削加工系统模型的各项参数如表2所示。

表2 车削加工系统模型参数

车削过程的主轴负载关系模型为

相应传递函数为

选用均方差(MSE)作为模型的评估标准,MSE为5.9861则表明模型效果相对较好,能有效为后续仿真和实验提供依据。车削加工系统由车床伺服环节、进给速度与每齿进给量转化过程、车削过程组成,因此传递函数为

3 模糊PID控制器

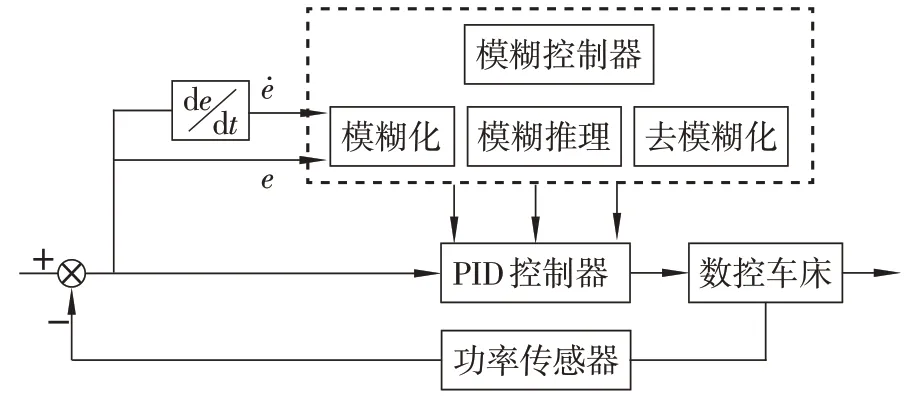

传统PID 控制器的参数(比例系数Kp,积分系数Ki,微分系数Kd)恒定,不适用于日益复杂的车削加工过程,且系统性能稳定性较差,易受扰动影响。模糊PID 控制方法是将目标功率与实时功率比较,得到实时功率误差e,和误差变化率ė一起作为输入,经模糊控制处理,输出PID 控制器3 个参数的调整值(ΔKp、ΔKi、ΔKd),实现对PID 控制的实时参数调节。模糊PID控制过程为闭环控制过程,如图3所示。

图3 控制过程框图

模糊化阶段主要由论域确定和隶属度函数选择组成。将模糊控制输入、输出量的模糊子集设定为{NB,NM,NS,ZE,PS,PM,PB},即{负大、负中、负小、零、正小、正中、正大},论域都确定为(-6,6)。考虑实验设计的灵活性和简便化,选择三角隶属度函数。首先通过量化因子将输入量的物理论域转换为模糊论域,e和ė的量化因子分别为

式中:n为模糊论域的正边界值。接着将处理后的输入值映射到论域的各个区间,然后通过三角隶属度函数确定其相应隶属度。

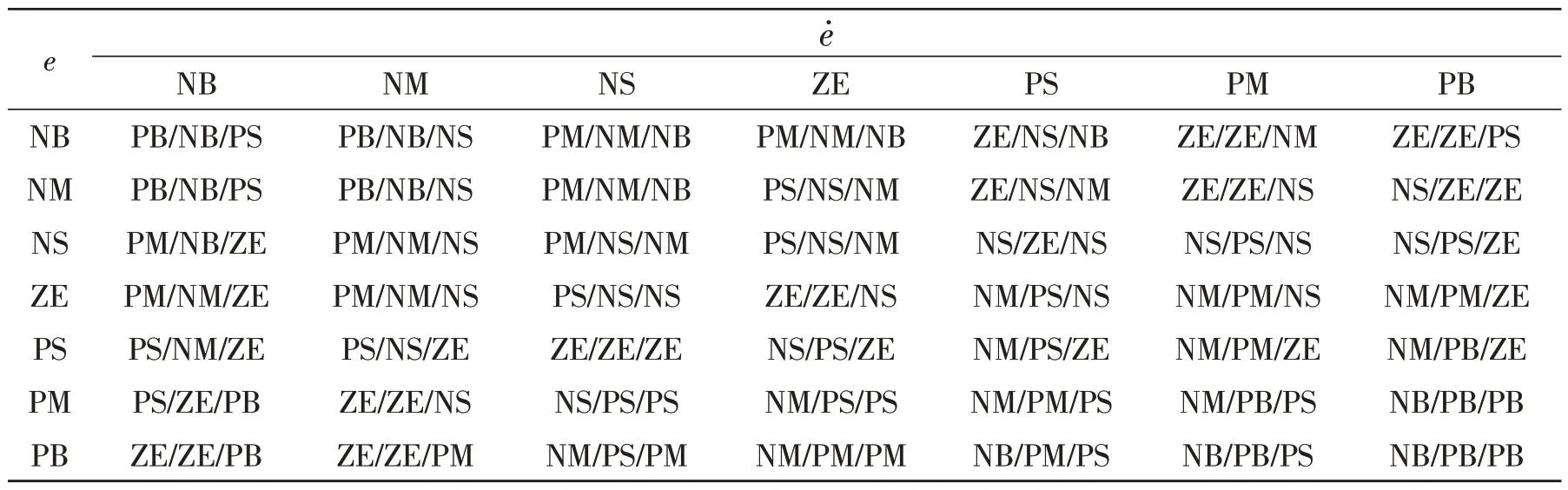

模糊推理阶段,由e和ė的隶属度计算出的隶属度如表3所示。

表3 ΔKp、ΔKi、ΔKd模糊推理规则

去模糊化阶段选用重心法去模糊,即算出输出期望并根据区间映射关系得到输出值:

式中:Δafi为规则i的相关值;Hi为规则i的相关成员;k为规则总数。去模糊化后的输出值经比例因子处理后传递给PID 控制器,ΔKp、ΔKi、ΔKd的比例因子分别设定为-0.01、0.01 和0.01。为提升系统稳定性,选用受误差变化影响较小的增量式PID控制器作为核心控制,控算公式为

式中:e(k)为误差;u(k)为控制量。

4 仿真

在Simulink 模块下对基于车床的模糊PID 控制系统进行仿真,并与传统PID控制对比。根据建模结果,选取背吃刀量为1 mm,每齿进给量为0.004 mm,确定传递函数为

以理想状态的阶跃信号作为控制系统的输入,通过MATLAB 中的Fuzzy Logic Designer 工具箱对模糊论域、模糊推理规则、隶属度函数以及去模糊化方式进行设置,并结合PID控制模块实现模糊PID控制。设定Kp为1.5、Ki为3、Kd为1.2,设置时滞为1的Transport Delay 模块模拟信号延迟现象,控制结果见图4a。为验证模糊PID控制的自适应性,设置终值为15、20、25 的阶跃信号,模拟目标功率设置不同的控制情况,结果见图4b。根据仿真结果得出控制系统的动静态特性对比见表4。无干扰条件下,模糊PID 控制与传统PID 控制的响应时间相近,但模糊PID控制下超调量更小,峰值更低,调整时间更短,可见模糊PID 控制的超调现象更不明显,稳态性能更好,精度更高。同样,在阶跃信号不同的条件下,模糊PID的控制效果受外界条件改变的影响不大,自适应性更好。

表4 控制系统特性

5 实验验证

为验证控制系统在实际车削过程中的有效性和可行性,设计了传统车削与恒功率智能控制车削对比实验。车削铝棒直径为20 mm,选用WB9128功率传感器采集功率信号,模糊PID控制算法的实现较复杂,所以选择支持SCL 语言的西门子S7-1200 PLC作为核心控制器(CPU型号为1215C DC/DC/DC),并与组态软件WINCC 通信,实现上位机的数据显示,现场实验平台如图5所示。

图5 现场实验平台图

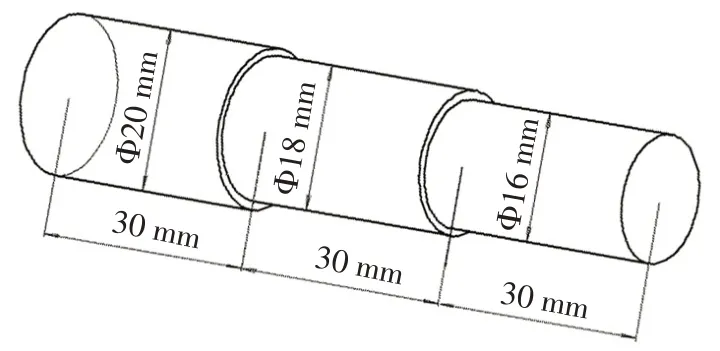

为模拟复杂的工件表面,将铝棒加工成3个高度分别1 mm、2 mm、3 mm 的台阶;然后采用一刀切的方式对台阶进行车削,刀具在车削3个台阶的过程中背吃刀量分别为1mm、2mm、3mm,见图6。

图6 阶梯状工件示意图

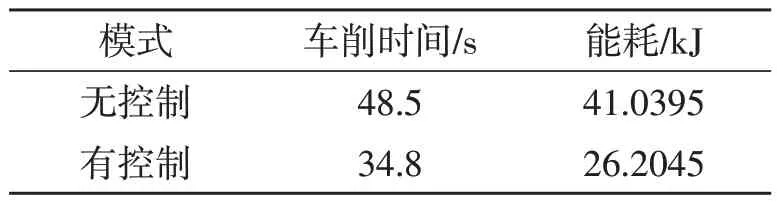

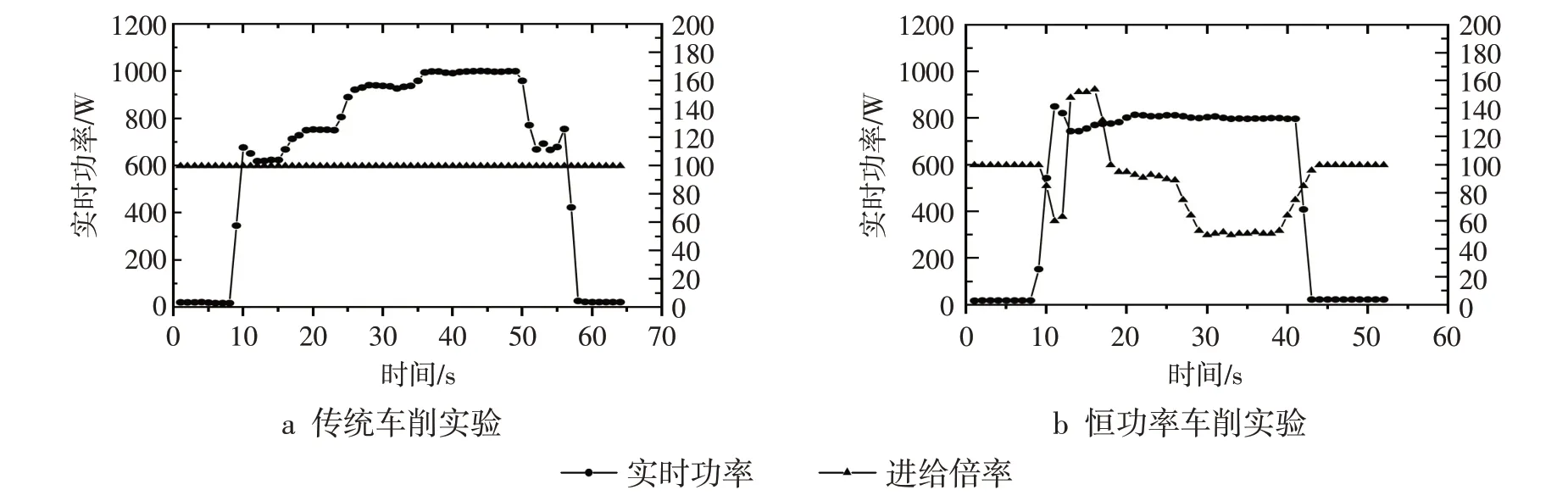

为明晰自适应控制系统的效果,首先对工件采取传统车削实验,即在车削过程中设定恒定进给倍率为100,模拟无控制情况的传统车削加工过程。随着背吃刀量增加,主轴功率呈三段台阶式的增长,如图7a 所示。车削第1 个台阶时,主轴功率为757 W,刀具负荷较小,加工效率有较大的提升空间。车削第3 个台阶时,主轴功率较大,最大为1002 W,主轴负载与刀具承受较大负荷,容易造成磨损。恒功率控制车削实验以800W为目标功率,当实时功率超过800 W 时,进给倍率降低;当实时功率低于800 W 时,进给倍率升高,功率维持在目标功率的误差范围,见图7b。由表5 可知,与传统车削过程相比,使用自适应控制系统后,车削过程的加工时长减少了28.24%,能耗降低了36.15%。

表5 控制前后结果对比

图7 车削实验结果

6 结论

文中提出基于模糊PID 的恒功率车削控制方法。首先设计正交实验,拟合主轴功率与背吃刀量、每齿进给量和主轴转速的数学模型,实现车削加工系统的控制仿真;根据主轴功率与目标功率的误差及其变化率,实时调整PID 控制模块的参数,从而实时调整进给速度,使主轴功率保持在目标功率的误差范围内。经过实验验证,文中自适应控制方法可有效保证主轴功率维持恒定,进而优化车削加工效率、降低能耗效率。