工艺参数对异种铝合金搅拌摩擦焊接头组织与力学性能的影响

2023-12-28侯俊良周博芳周友涛张红霞王昊满武士

侯俊良,周博芳,2,周友涛,张红霞,王昊,满武士

(1.湖北汽车工业学院 材料科学与工程学院,湖北 十堰 442002;2.湖北中程科技产业技术研究院有限公司,湖北 十堰 442002;3.东风汽车集团有限公司 技术中心,湖北 武汉 430058;4.云南丰普科技有限公司,云南 昆明 650000)

汽车轻量化是实现汽车“新四化”(电动化、智能化、网联化、共享化)的重要举措[1],通过轻量化材料和结构优化设计等途径实现。铸造铝合金、变形铝合金作为轻量化材料在汽车领域应用较广泛[2]。在复杂的工作环境下,单一铝合金焊件已不能满足使用需求,异种铝合金焊接工艺成为研究热点。由于异种铝合金性能差异大,传统熔化焊焊接接头易产生气孔、裂纹和焊接变形等问题[3]。而搅拌摩擦焊(friction stir welding,FSW)作为新型绿色的固相连接技术,可以克服上述缺点且能实现机械自动化,在焊接异种铝合金时具有独特优势[4]。孙甲尧等人[5]研究了A356-T6 和6061-T6 材料位置对接头流动性和力学性能的影响,发现将A356-T6置于前进侧时,有利于材料的迁移,接头抗拉强度达到了215 MPa,为母材A356-T6的74.6%。Msomi等人[6]研究了1050-H14与5083-H111异种铝合金搅拌摩擦焊材料位置对接头抗拉强度的影响,发现将5083Al 置于前进侧时,焊核区晶粒尺寸与形貌和5083-H11 相似,接头强度可以超过1050-H14。Silva 等 人[7]研 究 了 不 同 焊 接 参 数 对2024Al 与7075Al 异种铝合金搅拌摩擦焊焊接接头力学性能的影响,当搅拌头转速为2000 r·min-1、焊接速度为254 mm·min-1时,接头抗拉强度最大为447 MPa,为母材2024Al 的97.5%。张德芬等人[8]探究出在搅拌头转速为1000 r·min-1、焊接速度为80 mm·min-1时,接头抗拉强度可达到392 MPa,为母材2A12Al的84.5%,焊核区晶粒尺寸约为5.7 μm。综上,许多学者已经探索了部分组合的异种铝合金FSW,多集中于2XXX、5XXX、6XXX、7XXX 等异种铝合金,且均得到质量较好的焊接接头,但关于铸铝与3系异种铝合金搅拌摩擦焊的研究较少。因此,文中重点对ZL104和3003Al异种铝合金FSW接头的组织及性能进行研究,以期实现搅拌摩擦焊技术在该异种铝合金上的应用。

1 实验材料与方法

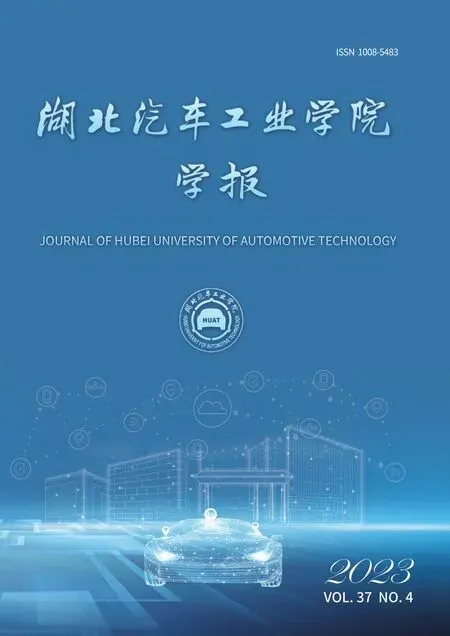

实验材料为180 mm×50 mm×3 mm 的ZL104和3003Al 轧制板,母材的化学成分如表1 所示,母材的力学性能如表2所示。

表1 铝合金的化学成分所占质量分数 %

表2 铝合金的力学性能

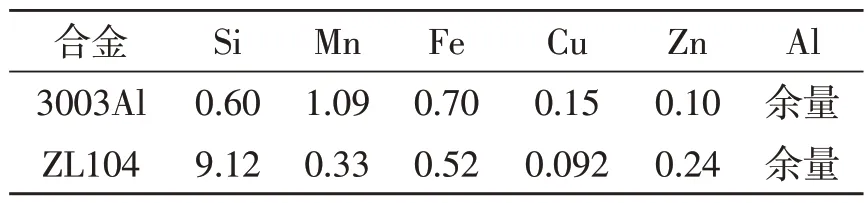

搅拌摩擦焊实验设备为FSW-DM10X20/2,实验过程如图1a所示,实验采用自制搅拌头,针长为3 mm,如图1b 所示。焊前用酒精清洗待焊板材表面,ZL104 和3003Al 依次置于前进侧(advancing side, AS)和后退侧(retreating side, RS),利用自制夹具将两板紧密对接并保持在同一平面。搅拌头下压量设置为0.15 mm,当焊接速度为100 mm·min-1时,搅拌头转速分别为750 r·min-1、900 r·min-1、1000 r·min-1、1250 r·min-1;搅拌头转速为1000 r·min-1时,焊接速度分别为60 mm·min-1、80 mm·min-1、100 mm·min-1、150 mm·min-1,依次进行搅拌摩擦焊实验。对完成搅拌摩擦焊实验的样品,根据GB/T 2651—2008 制取3 个拉伸试样,如图1c 所示。采用CMT5205型万能拉伸试验机测试抗拉强度并取平均值。对同组样品制备金相试样根据GB/T 3246.1—2012 采用Keller’s 腐蚀剂进行腐蚀,在显微镜(MDS-YM310)下进行组织观察,从焊缝中心沿试样水平方向使用MH-5 型显微硬度计进行硬度测试,载荷为200g,保载时间为15 s。

图1 FSW试验和焊后取样示意图

2 实验结果与讨论

2.1 不同转速下接头的组织形貌和力学性能分析

2.1.1 宏观形貌分析

当焊接速度为100 mm·min-1,搅拌头转速不同时接头宏观形貌如图2所示,焊缝主要分为3个区域,分别是热影响区(heat affected zone,HAZ)、热机影响区(thermo-mechanically affected zone,TMAZ)、焊核区(weld nugget zone,WNZ)。由图2可知,在4组不同转速下均能实现异种铝合金的焊接,试样焊核区均出现了“洋葱环”特征,符合螺壳模型[9],形成了均匀致密的焊缝。对ZL104而言,随着搅拌头转速增加,ZL104在WNZ 均呈回旋状,在搅拌头转速为900 r·min-1、1000 r·min-1、1200 r·min-1时,ZL104在焊核区有明显的弧度。对3003Al而言,随着搅拌头转速增加,3003Al 由条纹状延伸至焊核区转变为回旋状与ZL104 平滑交融,3003Al 在WNZ 占比也愈加增大,甚至跨过焊核区向前进侧流动。这是由于当焊接速度一定时,搅拌头转速大小决定焊接热输入大小,进而决定金属塑性流动性的强弱。随着搅拌头转速增加,金属塑性流动性变强,同时搅拌针对塑性流动金属牵引力增强,焊缝内部混合愈发剧烈。

图2 搅拌头转速不同时接头宏观形貌图

2.1.2 显微组织分析

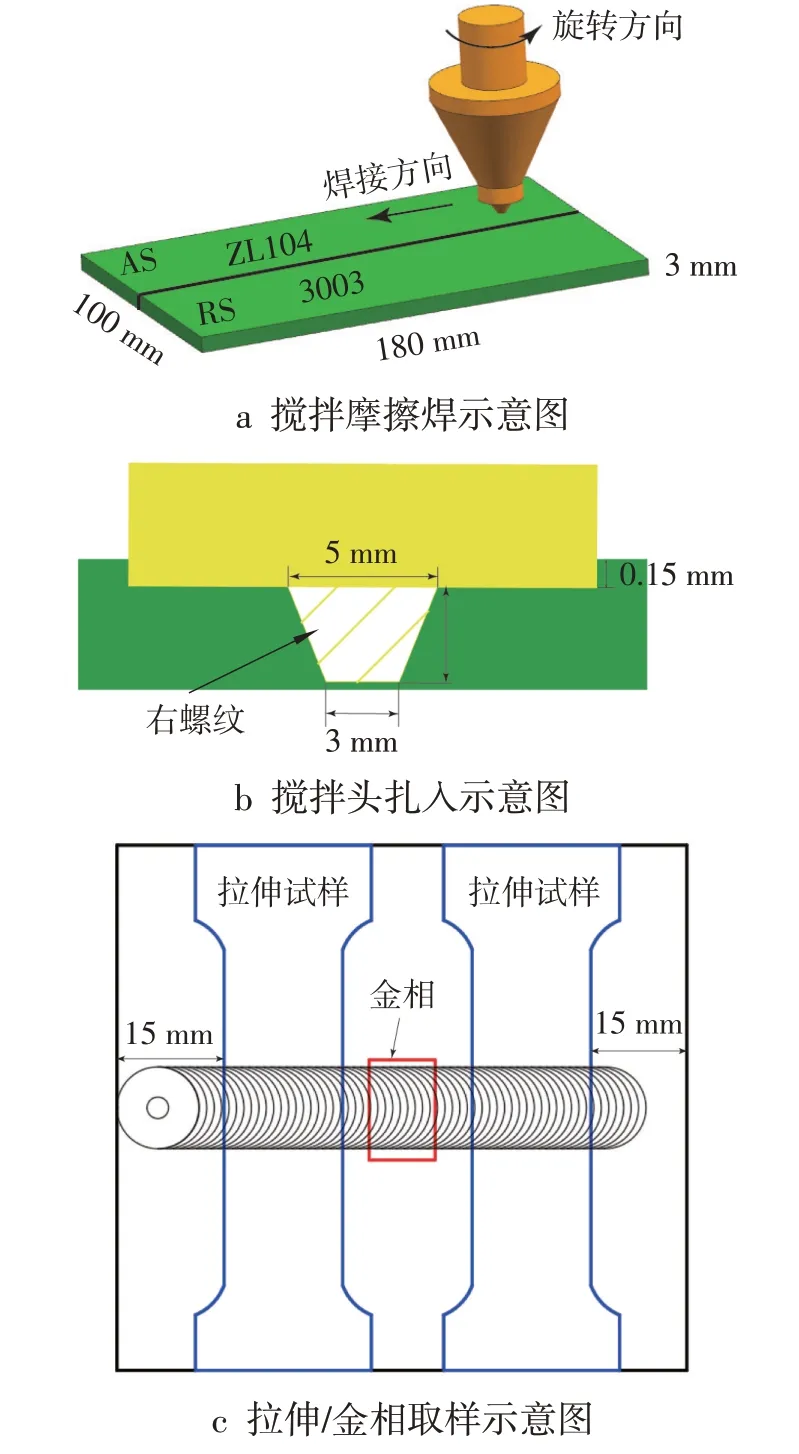

为了进一步研究接头各区域微观组织的变化,选取图2c的样品进行局部放大分析。图3a为母材3003Al 组织图,在Al 基体上有颗粒状平衡析出相Al6Mn。图3b 为母材ZL104 组织图,呈现典型的亚共晶铝硅合金组织形貌,由共晶Si 和α 固溶体构成,符合Al-Si 二元相图。图3c 为HAZ 组织图,由共晶Si和α固溶体构成,但与母材ZL104相比,α固溶体晶粒较大,原因是HAZ区受热循环影响,晶粒受热长大。图3d 和图3e 为TMAZ 区组织图,晶粒被明显拉长呈流线型,且图3d比图3e明显,原因是前进侧与后退侧晶粒分别受到搅拌头的剪切和挤压作用,晶粒发生较大的变形。同时前进侧材料的塑性流动方向与剪切力方向相反,因此前进侧晶粒变形程度大于后退侧[10]。图3f 为WNZ 组织图,呈均匀细小的等轴晶,无明显方向性。这是因为WNZ 组织受搅拌针机械搅碎作用,共晶Si 重新密集地排列围成新的晶粒,同时焊核区受到搅拌头产生的热量影响,使晶粒发生动态再结晶,所以该区域晶粒十分细小。综合图3可知,焊缝区母材和焊缝各区域的组织变化规律相同,均在焊核区发生了明显的细晶强化。因此,文中重点讨论不同焊接工艺参数对焊核区晶粒大小的影响。

图3 母材及局部位置放大组织图

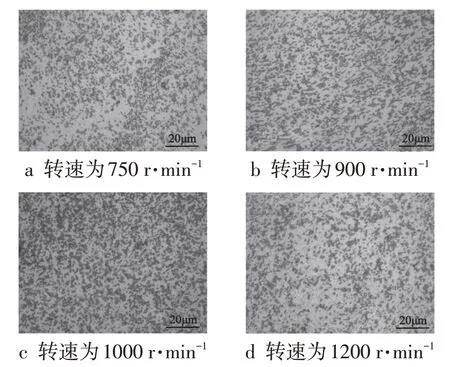

当焊接速度为100 mm·min-1时,不同转速下的WNZ 微观组织图如图4 所示,WNZ 的晶粒尺寸随着搅拌头转速的增加先减小后增大,当转速增大为1000 r·min-1时,WNZ 晶粒最细小。这是因为在FSW过程中,随着搅拌头转速的提高,焊接热输入增大,晶粒发生动态再结晶的驱动力增强,同时搅拌头搅拌作用增强,搅拌针将WNZ 晶粒搅碎更彻底,在双重作用下使焊核区晶粒尺寸越来越小[11]。当转速提高至1250 r·min-1时,焊接热输入较大,焊核区内温度过高,在动态再结晶过程中形成的晶核会过热长大,WNZ晶粒尺寸增大[12]。

图4 不同搅拌头转速下的焊核区显微组织图

2.1.3 力学性能分析

当焊接速度为100 mm·min-1时,不同搅拌头转速对硬度的影响如图5 所示,硬度值从母材区到HAZ 区 之 间 均 匀 下 降,HAZ 区 到TMAZ 区 骤 减,TMAZ 区到WNZ 区猛然上升,接头硬度分布呈两侧不等高“W”型。原因是HAZ 区发生回复反应,晶粒尺寸相比母材略微变大,硬度下降;TMAZ 受搅拌头剪切/挤压作用,导致晶粒长大和被拉长,硬度下降;WNZ 区域晶粒受焊接热循环和搅拌头搅拌双重作用下,呈均匀细小的等轴晶组织,同时与TMAZ形成突变型边界和扩散型边界[13],导致硬度大幅下降。但焊核区硬度随着搅拌头转速增加先增大后减小,当转速为1000 r·min-1时,焊核区平均硬度最高为65.5 HV。这是因为硬度大小与焊核区晶粒大小具有直接关系[14]。

图5 不同搅拌头转速下各区域显微硬度

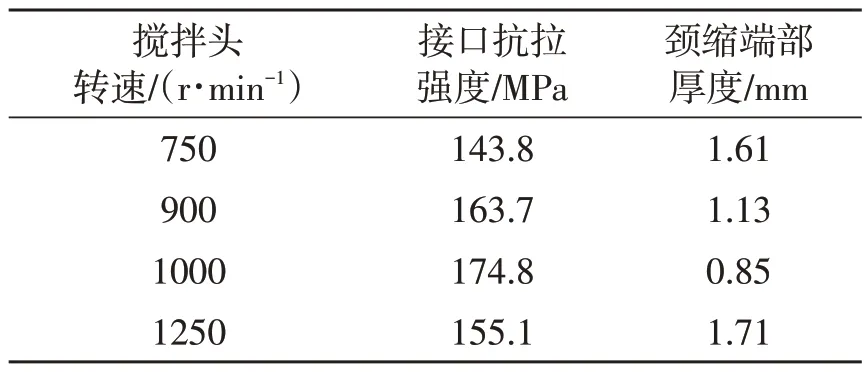

焊接速度为100 mm·min-1时,不同搅拌头转速对接头力学性能和颈缩端部厚度的影响如表3 所示。由表3可知,接头抗拉强度随着搅拌头转速的增加先增大后减小,当转速为1000 r·min-1时,抗拉强度最大为174.8 MPa,达到了母材3003Al 的90.7%。断口颈缩端部厚度随着搅拌头转速增加先减小后增大,当搅拌头转速为1000 r·min-1时,断口颈缩端部厚度为0.85 mm,说明该参数下断口不仅抗拉强度高,而且断口韧性优异。

表3 不同搅拌头转速下接头抗拉强度和颈缩端部厚度

2.2 不同焊速下接头的微观组织和力学性能分析

2.2.1 宏观形貌分析

当搅拌头转速为1000 r·min-1时,不同焊接速度下的接头宏观形貌见图6。由图6 可知,当焊接速度为60 mm·min-1时,接头底部突出,当焊接速度为150 mm·min-1时,焊缝出现焊接缺陷,焊核区均无明显“洋葱环”特征。原因是当焊速较低时,焊接热循环过大,高温停留时间长,金属塑性流动性好,塑性流动金属通过两板间隙被挤压流出;当焊接速度较高时,焊接热循环不足,高温停留时间少,异种塑性流动金属未充分混合,导致接头缺陷产生。

图6 不同焊接速度下的接头宏观形貌

2.2.2 显微组织分析

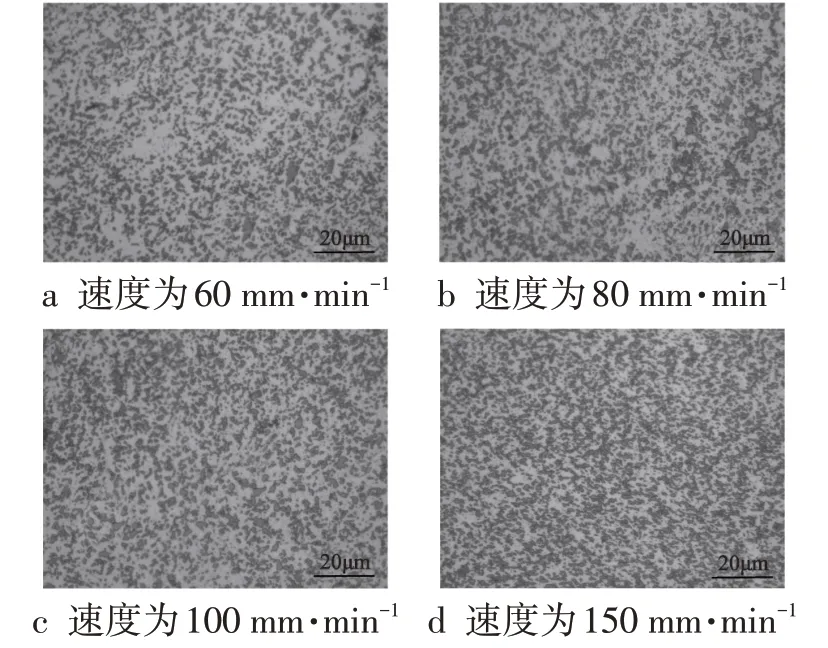

搅拌头转速为1000 r·min-1时,不同焊接速度对WNZ 微观组织影响如图7 所示,焊核区晶粒大小随着焊接速度的增加而减小。这是由于搅拌头转速不变,WNZ受到搅拌头的机械搅碎作用不变,随着焊接速度增加,焊缝热输入减小,晶粒受焊接热循环影响减弱,焊核区动态再结晶晶粒吸热长大的驱动力减小。总体上,焊速对焊核区晶粒大小的影响小于转速对焊核区晶粒大小的影响,这与王勇强等人通过正交试验得到的结果基本吻合[15]。

图7 不同焊接速度下WNZ微观组织图

2.2.3 力学性能分析

搅拌头转速为1000 r·min-1时,不同焊接速度下的焊缝硬度分布如图8所示。由图8可知,焊核区域平均硬度变化随着焊接速度的增加而增大,当焊接速度为150 mm·min-1时,焊核区平均硬度最大为69.4 HV,当焊接速度为60 mm·min-1时,焊核区平均硬度最低为62.4 HV,因此焊接速度对硬度的影响不大。因为焊缝各个区域硬度分布不完全满足Hall Petch公式,与位错密度等多种因素相关[16]。

图8 不同焊接速度下各区域显微硬度

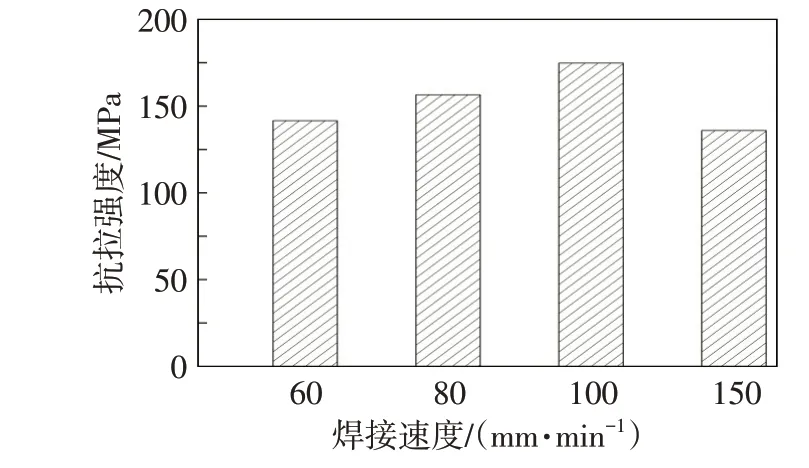

当搅拌头转速为1000 r·min-1时,不同焊接速度下的抗拉强度如图9所示,接头抗拉强度随着焊接速度的增加先增大后减小。这是因为随着焊接速度增加,搅拌针附近塑性变形热所占比例增大,使接头垂直方向上的组织更加均匀,接头的抗拉强度增加。但当焊接速度过快时,在搅拌头和塑性变形作用下产生的热量不能及时传导,导致接头垂直方向上的组织不均匀,产生孔洞裂纹等缺陷[17],抗拉强度下降。

图9 不同焊接速度下接头抗拉强度

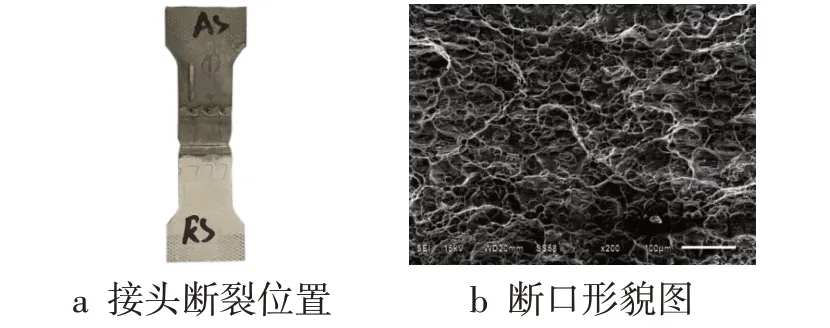

当搅拌头转速为1000 r·min-1、焊接速度为100 mm·min-1时,接头断裂位置及断口形貌如图10所示。由图10 可知,断裂位置为后退侧TMAZ,接头内部无缺陷,接头质量优异,与硬度测试结果相符合。同时,接头断口分布大量尺寸均匀的等轴韧窝,断裂类型为典型的韧性断裂,韧窝内第二相粒子少,韧窝深度大,证明接头塑性好,强度高。

图10 最优工艺参数下接头状态

3 结论

采用搅拌摩擦焊的方法实现了ZL104与3003Al异种铝合金的焊接。当焊速为定值时,随着转速的增大,焊核区晶粒大小先减小后增大,焊核区硬度和接头抗拉强度均先增大后减小。当转速一定时,随着焊速增大,焊核区晶粒大小减小,接头抗拉强度先增大后减小,焊核区硬度变化不大。当焊速为100 mm·min-1、转速为1000 r·min-1时,接头质量良好,焊核区硬度达到最高为65.5 HV,接头抗拉强度达到最大为174.9 MPa,占母材3003Al的90.7%。