低聚合度消光PVC树脂的研制

2023-02-22沈姗姗王明亮王天龙

沈姗姗,黄 东,王明亮,王天龙

(新疆天业(集团)有限公司,新疆 石河子832000)

消光PVC树脂是一种聚氯乙烯专用树脂,具备化学微交联结构,在建筑、包装、建材、电子电器、车辆、家具、服装、计算机、航天工业产品等领域应用广泛。目前,市场上国产消光PVC树脂凝胶质量分数在16%~24%,平均聚合度主要在1 000~1 300[1]。

低聚合度的消光PVC树脂是指聚合度≤700的消光PVC树脂,由于其分子量较小,材料的熔融和凝胶化温度较低,熔融黏度低,塑化时间短,具有优异的加工性能,特别适于注射成型[2]。既可单独应用于注塑的各种管材和挤压型材、片材等,又可与其他通用型PVC树脂共混改性制成各类不同消光特性的专用树脂,全部或部分取代ABS、AS等用作电器配件,或取代聚酯树脂制造高透明度建筑材料,也能取代氯醋共聚树脂等用作模塑、电声器具、油墨和高填充地板等。在注塑加工、塑料合金制品、高分子涂层等领域都有独特的技术优势[3]。

与一般通用型的消光PVC树脂比较,低聚合度消光PVC树脂制取相对困难,聚合度越低,制备越不容易。消光剂的添加量对低聚合的温控、分散体系、引发系统等都有较大的影响,特性优异的低聚合消光树脂的生产一直都是研究的热门课题。新疆天业(集团)有限公司为增强市场竞争力,实现PVC生产的多元化、差异化、高端化和绿色低碳发展,更好、更多地满足用户需要,在PVC行业多年的专用树脂研发优势下,采用20 L聚合釜对低聚合度消光PVC树脂进行了研制。

1 低聚合度消光PVC树脂的试验工艺

1.1 原料

所有原料及试剂均为工业级。氯乙烯(VCM),纯度≥99.99%;无离子水(H2O);pH调节剂;聚乙烯醇(PVA),6.5%;羟丙基甲基纤维素(HPMC),3.5%;低醇解度(PVA),35%;偶氮二异庚腈,20%;巯基乙醇,99%;丙酮缩氨基硫脲6.2%;链转移剂,巯基乙醇;消光剂,自制。

1.2 主要实验设备

20 L聚合釜及配套装置;电子天平,ME403,梅特勒托利多集团;SEM扫描电子显微镜,ZEISS蔡司;高速混合机,SHR-10,江苏联冠科技发展有限公司;塑炼机X(S)K-160型,上海第一橡胶机械厂;平板硫化机XLB-D/Q400×400型,上海第一橡胶机械厂;挤出及配套设备HAAKE PolyLab OS,Thermo SCIENTIFIC;光泽度测定仪PN-GM,上海珊科仪器厂;电子万能材料试验机,INSTRON 5966型,美国INSTRON仪器公司;透明度测定仪TL144;光电雾度仪WGW。

1.3 产品表征

消光PVC树脂的性能主要用凝胶含量、溶胶的分子质量等参数来表征。交联程度是影响PVC消光树脂特性的最主要原因,而树脂凝胶含量则是表征PVC交联程度的最主要参数,因此在讨论PVC消光树脂结构与性能的关系时,主要讨论凝胶含量对性能的影响。同时还有常规测定项(如可溶部分的黏数、表观密度、增塑剂吸收量、筛余物、白度、杂质粒子数、挥发物含量和残留氯乙烯含量等)对树脂的后加工性能产生影响。

一般采用索氏抽提法测定凝胶含量。采用四氢呋喃(THF)为溶剂,对低聚合度消光PVC树脂不断循环溶胀、溶解,使溶胶和凝胶充分分离,从而得到低聚合度消光PVC树脂的凝胶含量。具体操作方法为:将烘干后的滤纸称重,快速放置分析天平中,称重记录质量为m1;天平清零后,在滤纸上添加一定量的低聚合度消光PVC树脂,记录质量为m2;在圆底烧瓶中加入500 mL四氢呋喃,将盛有低聚合度消光PVC树脂的滤纸放入索氏提取器中,在(83±2)℃下抽提48 h,直至可溶分完全溶解,取出滤纸,放入真空干燥箱(55±1)℃烘干至质量恒定,记录质量为m3

凝胶含量=[(m3-m1)/m2]×100%。

THF在挥发后即可获得PVC消光树脂的主要可溶部分,按GB/T3401—2007《用毛细管黏度计测定聚氯乙烯树脂稀溶液的黏度》计算其黏数,通过换算得到平均聚合度。

表观密度按GB/T 20022-2005《塑料 氯乙烯均聚和共聚树脂表观密度的测定》标准计算;

增塑剂吸收量按GB/T 3400-2002《塑料通用型氯乙烯均聚和共聚树脂室温下增塑剂吸收量的测定》计算;

挥发物(包括水)质量分数按GB/T 2914-2008《塑料氯乙烯均聚和共聚树脂挥发物(包括水)的测定》计算;

白度的测定按GB/T 15595-2008《聚氯乙烯树脂热稳定性试验方法白度法测试》计算;

杂质粒子数按GB/T 9348-2008《塑料聚氯乙烯树脂杂质与外来粒子数的测定》计算;

残留氯乙烯含量按GB/T 4615-2013《聚氯乙烯残留氯乙烯单体的测定气相色谱法》测定。

1.4 工艺过程

将聚合釜冲洗干净,用喷壶将聚合釜内壁、搅拌及釜盖均匀喷涂上防粘釜剂;安装好聚合釜后,用氮气进行打压1.0 MPa试漏,保压15 min;根据聚合配方依次向聚合釜内加入无离子水,分散剂、引发剂和pH调节剂等助剂;加入完毕后,启动真空泵,抽真空至-0.1 MPa,保持真空度10 min不变,确保密闭性完好,然后用称重法加入配方量单体,开启搅拌,调整搅拌转速为305 r/min,冷搅拌30 min,然后在20 min内升温至聚合反应温度60.5℃,采用DCS控制聚合反应温度,维持在(60.5±0.5)℃范围;控制反应过程平稳,当聚合釜压降达0.1 MPa时,加入终止剂终止反应,降温、泄压、出料。将产品置于55℃恒温烘箱中烘干,待用。

2 低聚合度消光PVC树脂聚合配方及工艺条件的研究

2.1 消光剂的选择和复配

消光剂有许多种,但最常用或多见的有异氰脲酸 三 烯 丙 酯 (TAIC)、 聚 乙 二 醇 二 丙 烯 酸 酯(PEGDA)、马来酸二烯丙酯(DAM)、邻苯二甲酸二烯丙酯(DAP)等。不同消光剂与VCM悬浮共聚的竞聚率不同,因此共聚进入PVC基链的能力和时间也不同,造成的低聚合度消光PVC树脂的性能不同。

乙二醇(或聚乙二醇)二丙烯酸酯类的竞聚率远大于VCM,聚合前期消耗较快,后期形成PVC分子链中交联剂和悬挂双键浓度很低,形成交联PVC的能力较低,而DAP、DAM的凝聚率与VCM较为接近,聚合前期交联反应较弱,随反应时间的增加,交联剂不断进入PVC分子链,并逐渐形成交联PVC,交联效率较高。为了使其反应过程平稳,且生产出凝胶含量高于25%的低聚合度消光PVC树脂,在低聚合度聚氯乙烯树脂的生产工艺条件下,按常规消光剂树脂生产0.8%的添加量,对DAP与EGDMA消光剂进行复配实验。DAP/EGDMA消光剂不同配比的对比情况见表1。

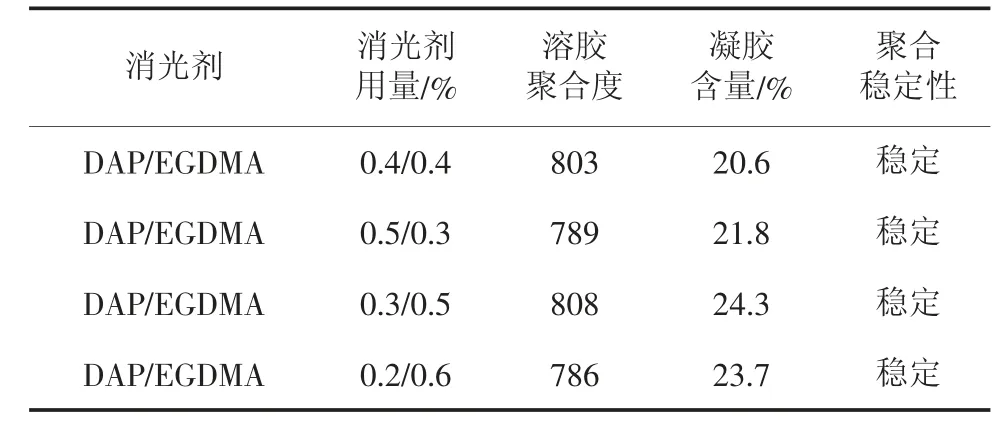

表1 DAP/EGDMA消光剂不同配比的对比情况

通过表1分析,当DAP、EGDMA消光剂复配比例为3∶5时,能较好控制消光剂在聚合过程中交联作用的发挥,消光剂的主要作用在于产生凝胶,溶胶聚合度平均在800左右,凝胶含量平均在24.3%,聚合过程稳定,未出现异常放热或压力不稳定的情况,且聚合反应易于控制,产物未出现粗颗粒或大颗粒的物料。

2.2 消光剂的添加量

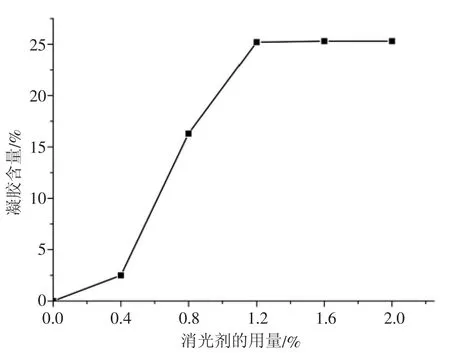

消光剂用量是生产消光树脂的关键,是影响树脂中凝胶组分比例的主要原因。有科学研究结果证实,当消光剂用量小于某一临界值时,聚氯乙烯树脂在与消光剂共聚时只能扩链,得不到具有交联结构的PVC消光树脂;但当消光剂用量超过计算的临界值时,PVC消光树脂的凝胶含量随着消光剂用量的提高而上升,溶胶聚合度则相应减小[4]。基于DAP和EGDMA消光剂复配比例为3∶5的研究基础,在相同反应条件下对消光剂的添加量进行了研究,具体数据见图1。

图1 消光剂添加量对树脂凝胶含量的影响

通过对比,当消光剂低于0.4%时,产生凝胶含量很少,随着消光剂的加入量的增加,树脂发生了交联反应,凝胶含量也逐渐增加;当添加量为1.2%时,产品的凝胶含量达到峰值,后随着添加量的增加,凝胶含量趋于稳定状态,所以确定消光剂的最佳添加量为1.2%。

2.3 消光剂的加料方式优化

低聚合度消光树脂生产时,复配消光剂的添加量相对氯乙烯单体而言含量较小。为保证反应良好,生产出高质量的产品,聚合前期冷搅过程,需要使消光剂和氯乙烯单体完全混匀,使之均匀地扩散到氯乙烯单体中;在聚合反应体系中消光剂的添加数量和加入途径,会直接关系到低聚合度消光PVC树脂的消光性能的好坏,所以较好的加料途径能够有效减少聚合体系中消光剂的存量,从而减少大量消光剂的添加给聚合物体系带来的不良反应,使消光剂有效地产生胶状含量,同时降低扩链作用。

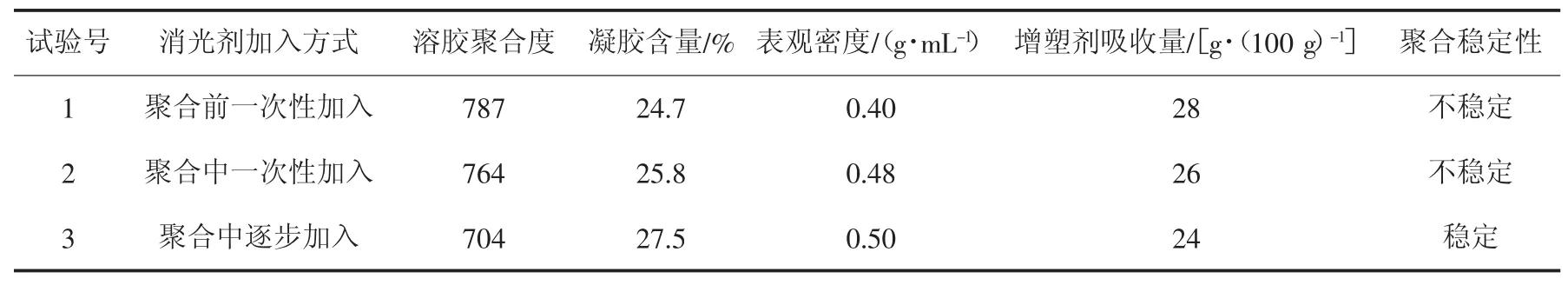

在生产低聚合度消光树脂的聚合反应中,为了进一步减少消光剂的消耗,使消光剂充分用于产生凝胶含量,对消光剂的加入方式进行了探讨,具体数据见表2。

表2 消光剂加入方式对树脂性能及聚合稳定性的影响

通过分析对比消光剂的不同加入方式,即聚合前一次性加入、聚合中一次性加入和聚合中逐步加入的3种方式可知,在聚合过程中采用逐步加入消光剂的方式,有效控制了聚合体系中消光剂的存在量,降低了消光剂对溶胶聚合度的影响,因此制得的树脂消光性能最佳,且聚合过程也稳定。

2.4 聚合温度控制方法的优化

在不添加链转移剂的情况下,消光树脂的分子量和通用型PVC树脂一样,主要是以温度控制来确定,因为低聚合度树脂一般要求聚合温度偏高,在同样添加剂量的情况下,聚合温度与凝胶含量呈反向变化,聚合温度越高产品凝胶含量就越低。这是因为交联聚氯乙烯的合成过程属于游离剂型联锁反应过程,反应温度则是分子量的函数,当反应温度增加时,聚合物基链的长度缩短,产物分子量降低,所以制备低聚合度聚氯乙烯树脂需要的温度偏高。但聚合反应温度越高,对交联效率降低影响越大,产物的凝胶组分生成率也会变低,表现为所得树脂的凝胶含量也相应降低。所以相对通用型聚氯乙烯树脂而言,低聚合度消光PVC树脂生产需要在高反应温度下,同时兼顾分子量和凝胶含量两方面的要求。

针对以上情形,在低聚合度消光PVC树脂的生产中,采用多段式控温方法,前期按照正常的聚合反应升到设定的温度60.5℃,维持反应温度,当聚合体系出现放热,开始加入消光剂,降低反应温度3~5℃,控制消光剂滴加速度,保证聚合体系过程控制正常,直到消光剂滴加完毕,升高反应温度达到设定值60.5℃,正常控制,直至反应出现压降,结束反应,降温出料。生产的低聚合度消光PVC树脂产品主要指标情况见表3。

根据表3数据可见,采用多段式控温方法可以有效解决聚合温度与凝胶含量之间的矛盾,相对一次性添加进一步提高了凝胶含量的产生,确保了产品的合格率。

表3 多段式控温方法下的树脂指标情况

3 低聚合度消光PVC树脂的性能分析

根据试验确定的消光剂选择及复配比例、添加量、加料方式及聚合温度控制的方法,制备低聚合度消光PVC树脂,并对该低聚合度消光PVC树脂进行了性能分析。

3.1 低聚合度消光PVC树脂的物化性能

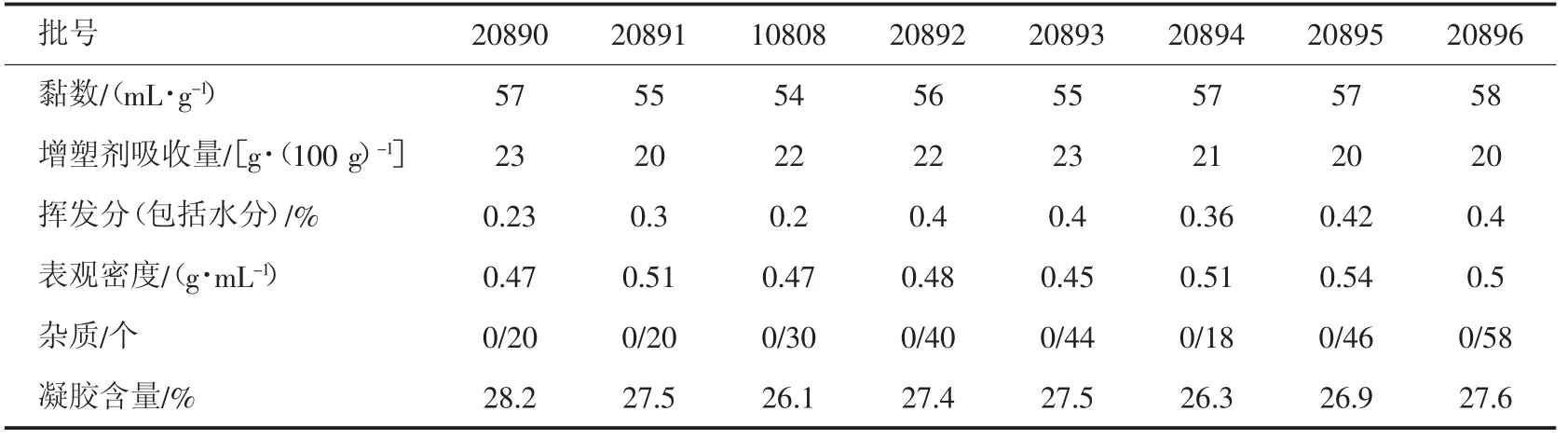

按照产品表征中规定的方法对低聚合度消光PVC树脂的物化性能进行了检测,结果见表4。

通过表4各项技术指标对比表明,制备的低聚合度消光PVC树脂的黏数均小于60 mL/g(对应分量子700),凝胶含量>25%,具有较高的表观密度各项性能均达到了指标要求。

表4 低聚合消光PVC树脂物理性能检测数据

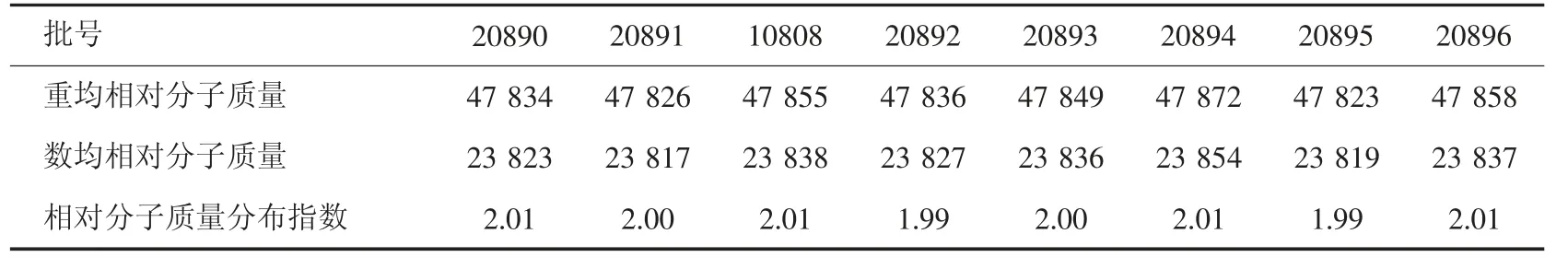

3.2 低聚合度消光PVC树脂的相对分子质量及其分布

聚合物的相对分子质量及其分布是聚合物的重要指标[5],当其达到一定要求时聚合物才能表现出优异的性能。采用凝胶渗透色谱法(GPC)测定低聚合度消光PVC树脂的相对分子质量及相对分子质量分布指数(重均相对分子质量/数均相对分子质量)结果见表5。

从表5可以看出,低聚合度消光PVC树脂具有较低的相对分子质量和较小的相对分子质量分布指数,符合制备要求。

表5 低聚合度消光PVC树脂的相对分子质量及其分布

3.3 低聚合度消光PVC树脂的颗粒形态检测

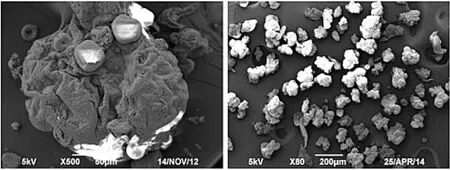

将制得的聚合度消光PVC树脂进行了电镜检测,具体形貌见图2。

从图2可以看出,低聚合度消光PVC树脂产品表面树脂的皮膜都比较完整,存在较多的粘结小粒子,颗粒形态不规整,表面存在较多的小颗粒。

图2 低聚合消光PVC树脂

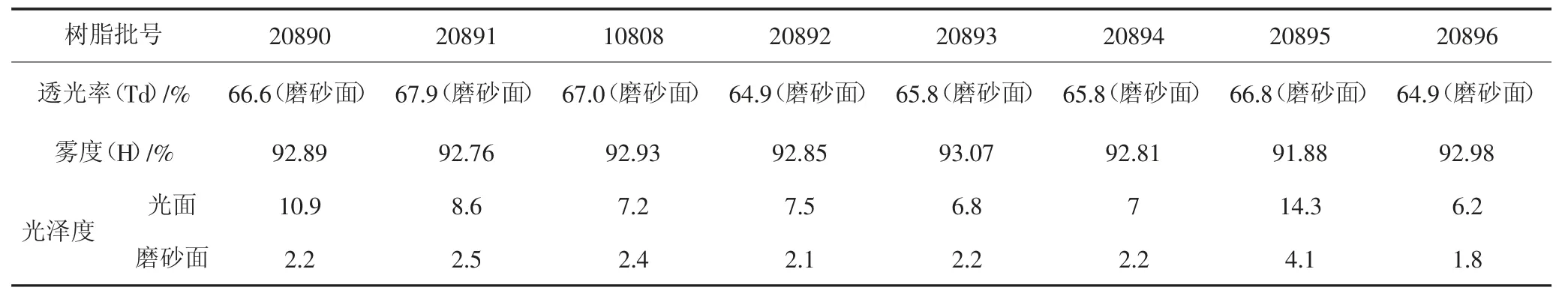

3.4 低聚合度消光PVC树脂的消光性能测试

在相同的加工配方及工艺控制下,对以上批号树脂的消光性能进行了考察。低聚合度消光PVC树脂消光性能的表征方法为,采用在双辊塑炼机上将消光树脂加工为0.2 mm厚的片材,用光泽度测定仪测量膜的表面光泽度,用光电雾度计测定膜的透光率和雾度。低聚合度消光PVC树脂的消光性能测试见表6。

表6 低聚合度消光PVC树脂的消光性能测试

透光率计算公式:Td=(T4/T1)×100%,雾度计算公式:H=(Td/Tt)×100%(其中Tt=(T2/T1)×100%,T1=100)。

从表6性能测试看出,低聚合度消光PVC树脂的产品配方和工艺控制方法有较大的稳定性,整体质量超过了预测目标,产品各项主要技术指标和基本性能均保持了稳定。

4 结论

经过对低聚合度消光PVC树脂制备工艺的深入探讨,明确了低聚合度消光PVC树脂的消光剂的选择、用量、加料工艺和聚合温度控制方法,成功制备出物化性能达到了指标要求,分子量≤700,凝胶含量≥25%的低聚合度消光聚氯乙烯树脂。