玻璃钢艇体外板抗低速冲击铺层选优

2023-12-27蔡应强陈清林费燕朱兆一

蔡应强,陈清林,费燕,朱兆一

(集美大学a.轮机工程学院;b.福建省船舶与海洋工程重点实验室,福建 厦门 361021)

玻璃纤维增强塑料(FRP)是一种以玻璃纤维增强不饱和聚酯、环氧树脂与酚醛树脂为基体材料的复合材料,俗称玻璃钢,因其质轻、高强、隔音、绝缘、耐腐蚀、成型工艺性好等特点,被广泛应用于游艇艇体的设计制造[1]。为充分利用玻璃钢材料性能各向异性的特点,在生产实践中大多采用单层板交错黏合的层合板结构,通过改变铺层参数,即可获得所需要的结构性能。

玻璃钢层合板层间结合较弱,受到低速冲击载荷后易出现分层损伤、基体开裂和纤维断裂,破坏了复合材料的整体性,导致力学性能严重退化[2]。因此,玻璃钢艇体在受到海浪砰击、重物跌落、碰撞,以及搁浅触礁等低速冲击作用时,易产生层内损伤和层间损伤,从而导致结构强度和稳定性大幅下降,对艇体结构安全构成重大隐患。为此,采用落锤实验装置对艇体外板进行低速冲击试验,再通过多尺度数值模拟对比验证,分析多种不同铺层参数的艇体外板在不同冲击能量下的力学性能和变形损伤,以期获得具有良好抗低速冲击性能的铺层参数,指导实际生产。

1 外板铺层设计

艇体外板所用增强材料都是经过CCS认证的无碱玻璃纤维、高强高弹玻璃纤维的织物,常用的有短切毡(CSM)、缝纱布(KR)、单向布(UDR)、短切-缝纱布(RM)和编纱布(WR),其中短切毡和短切-缝纱复合布的应用最广泛。短切毡成本低、铺覆性好、易被树脂浸润、水密性好、层间黏结性强,多用在紧邻胶衣的最外层,可提高艇体表面质量和形成表面富树脂层,以防止海水向层板内渗透。缝纱布的无捻粗纱是连续的,是外载荷的主要承受者,铺层较厚,抗冲击性能强。复合布综合了短切毡和缝纱布的优点,弥补了其不足,避免了缝纱布层间粘结性较弱易发生层间剥离的问题。

以某75 ft玻璃钢游艇艇体外板铺层为例,其铺层增强材料和顺序见表1(方案1),①②⑤⑥层为短切毡300CSM(300 g/m2);③⑦层为600 g/m2的双层双向缝纱布和225 g/m2的短切毡复合而成的600/225ELTM(0°/90°)(俗称6025复合布[1]);④层为800/225ELTM(0°/90°,800+225 g/m2)(俗称8025复合布[1])。在此铺层方案的基础上设计试验用外板铺层方案,主要遵循以下几个原则。

表1 外板铺层设计方案

1)保持总铺层数不变,改变短切毡和复合布的位置(方案2-6)。

2)保持铺层顺序不变,改变复合布的铺层角度为±45°,即600/225EBXM(方案7~12)。

3)保持铺层厚度不变,降低铺层数量,缩减一层短切毡,并将短切毡300CSM换成450CSM,同时改变短切毡和复合布的位置(方案13~20)。从铺层顺序、铺层角度和铺层数3个方面对比研究外板抗低速冲击性能。

2 试验板制备

树脂作为玻璃钢成型的基体材料,主要起传递应力的作用,对玻璃钢的强度起着重要作用。采用价格较低、游艇生产中较常见的邻苯二酸型不饱和聚酯树脂,加上适当的催化剂和加速剂,通过手糊成型工艺按照前述铺层设计方案即可制备符合实验要求的艇体外板。手糊成型工艺目前依然是国内玻璃钢制品的主流工艺,分为湿法和干法两种,湿法是将增强材料用胶液直接裱糊,同时完成其浸渍和预成型过程;干法成型则是采用预浸料按铺层顺序预成型,将浸渍和预成型过程分开,得到预成型毛坯后,再用模压或真空袋等成型方法固化成型[3]。试验样板均采用湿法糊制,糊制过程见图1。

图1 试件手糊成型

20套铺层方案的层合板均按300 mm×300 mm的规格糊制,成型后再按冲击试验标准要求,切割成150 mm×100 mm的标准样件,每套方案制备6块标准试件,供3种冲击能量测试用,共120块试验板。

3 低速冲击试验

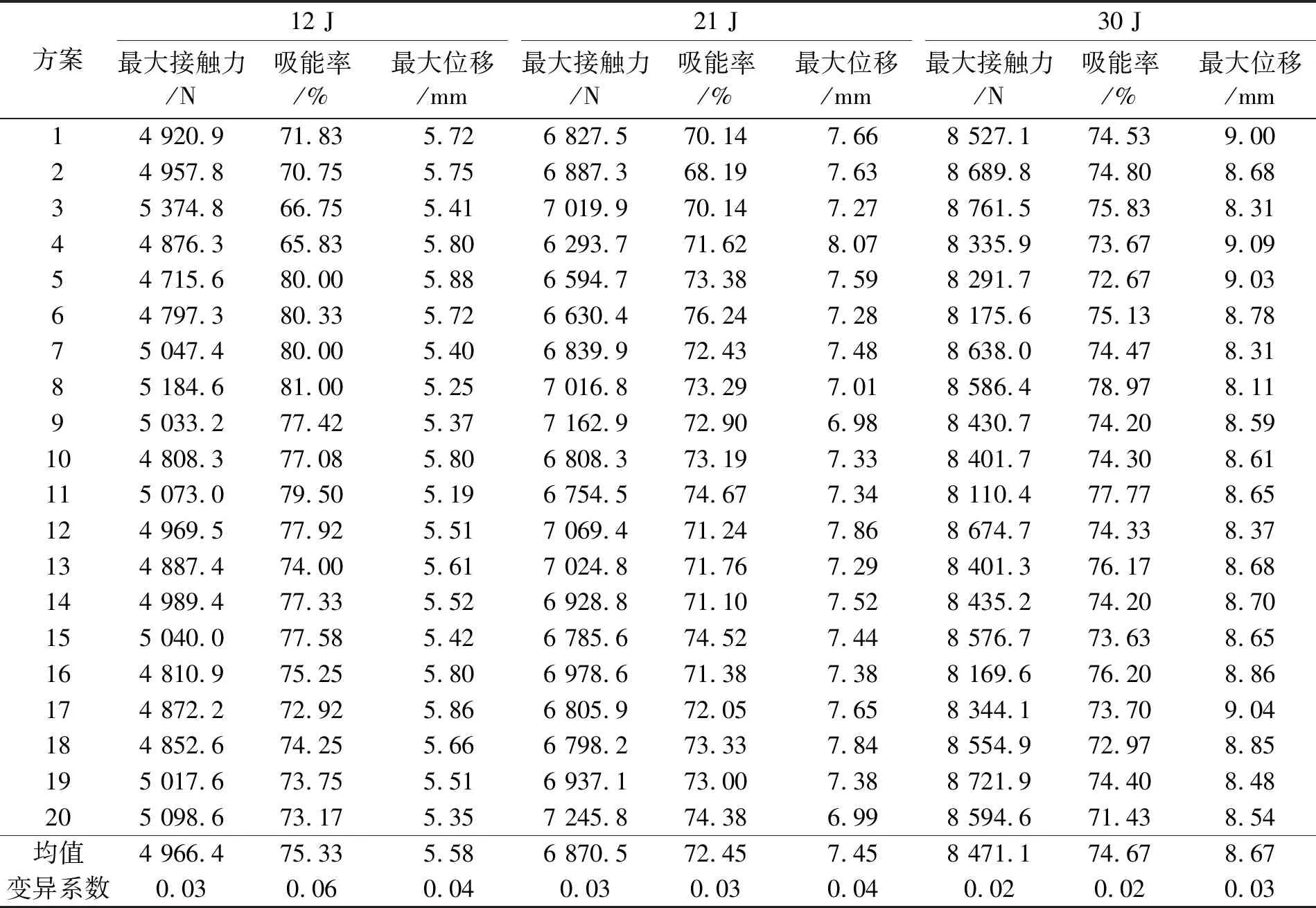

低速冲击试验主要有落锤冲击、摆锤冲击、弹道冲击3种方法,落锤冲击原理简单、成本较低,可较好模拟低能量冲击。为模拟玻璃钢艇体受到低速冲击时的损伤情况,采用落锤实验装置对上述20块玻璃钢层合板进行低速冲击试验,试验方法采用ASTM D7136/D7136M-07标准,即测量纤维增强聚合物基体复合材料抗落锤冲击损伤的试验方法[4],该方法采用带有半球形冲击头的落锤装置垂直冲击矩形平板,使其受到面外集中冲击载荷。试验中使用的落锤冲击试验机型号为ZCJ1302-AD(见图2),冲头为半球形,直径为12.5 mm、质量2 kg,冲头上带有传感器,能够测量冲头和玻璃钢层合板的接触力、能量和位移变化,通过调整冲头高度可模拟不同的冲击速度和能量,最高可达3 m。试验机底座开口为125 mm×75 mm,可作为落锤冲击的边界条件,标准试件为150 mm×100 mm的矩形板,冲击位置为试件的几何中心,由4个专用夹具固定,冲击方向与试件垂直。

图2 落锤冲击试验机

冲击试验方案见表2,分别进行12、21、30 J能量的冲击试验,冲击速度分别为3.46、4.58和5.47 m/s,每种冲击能量试验2次,试验数据取均值。依次对20种铺层方案进行冲击试验,不同能量冲击下的试验数据结果汇总见表3。试验现场观测结果见图3(篇幅所限,只列出方案1)。

图3 受冲击后的层合板试件(方案1)

表2 冲击试验方案

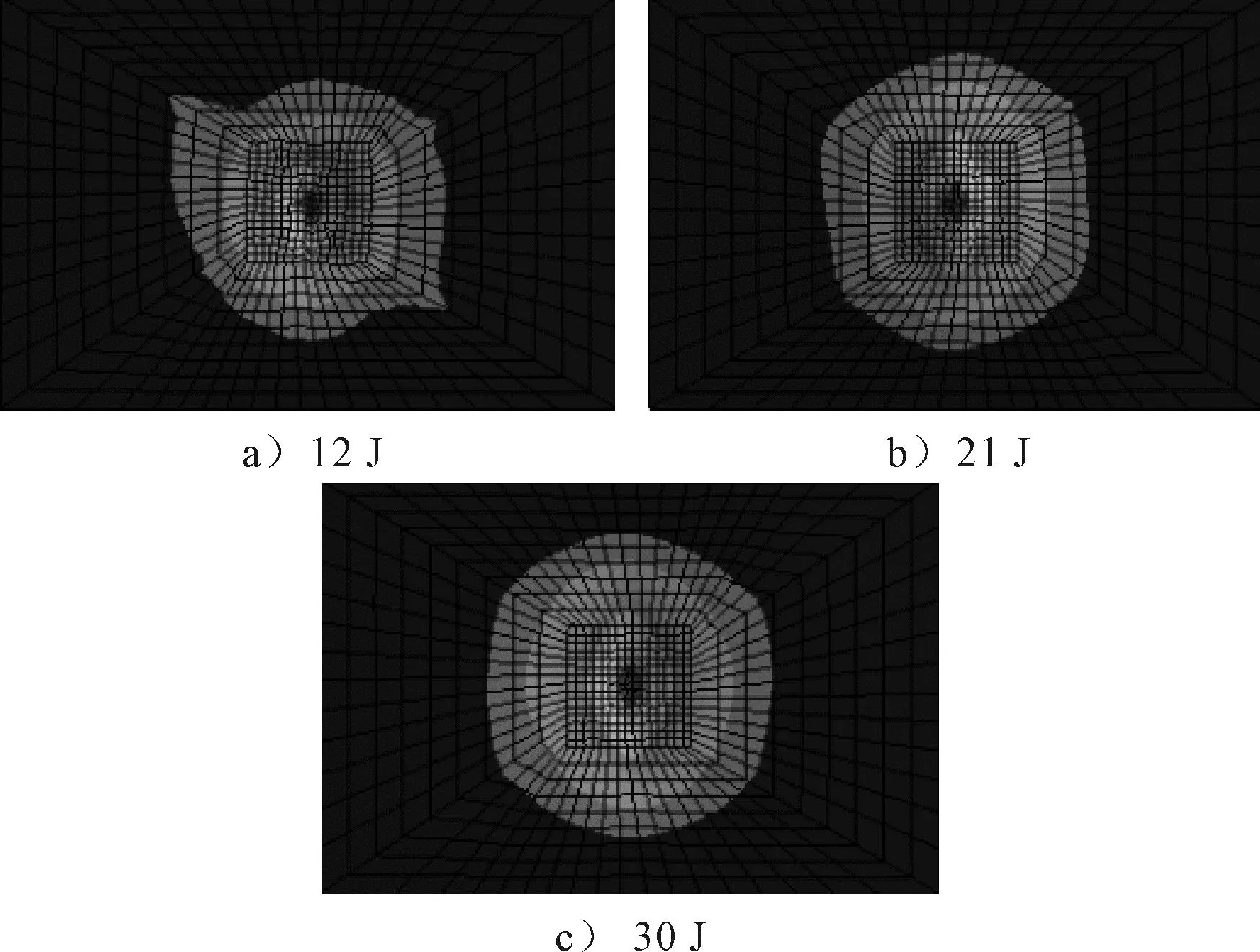

表3 不同能量冲击下的试验结果

由表3可见,相同位移情况下,接触力越大,刚度越大。反之,接触力相同情况下,位移越大,刚度越小。吸能率反映了试件在冲击后吸收能量的大小,吸能率越低,损伤变形越小。随着冲击能量的加大,最大接触力、最大位移也随之增大,且基本呈线性关系;吸能率随冲击能量的变化很小,其差别主要还是体现在铺层参数不同,尤其在12 J低能量冲击下的变异系数较大,说明在低能量冲击时纤维铺层结构对冲击能量的耗散有较大影响;在30 J高能量冲击下,最大接触力、吸能率,以及最大位移的变异系数都较小,说明高能量冲击对铺层参数的敏感度在下降,冲击损伤效果趋同,这点可以从20组试件编号5、6层合板的试验结果得到印证,损伤面积大小趋同,仅在方向性上有所区别。

玻璃钢材料塑性变形很小,受冲击载荷作用时,主要依靠纤维挤压、纤维断裂、基体挤压、基体开裂、分层等方式吸收冲击能量[5]。试验结果表明,冲击点正面局部因挤压而产生了轻微基体开裂,背部局部因拉伸而产生了分层和纤维断裂,层合板在低能量冲击下的主要损伤形式是基体开裂和分层损伤,且以分层损伤为主,冲击能量愈大,分层损伤愈明显。离冲头越远,分层损伤面积越大,呈椭圆形分布且沿纤维方向扩张,面积大小与铺层方案有直接的关系。进一步分析可知,当冲击能量达到一定值时,基体会产生裂纹,并沿着厚度方向发展;因各层纤维铺层方向的不同,阻碍了基体裂纹在厚度方向的扩展,当能量不足以将铺层纤维切断时,基体裂纹扩展将在层内扩展,层合板背面的冲击张力所产生的局部拉伸作用也加速了层内裂纹的发展,进而引发层间分层损伤[6-7]。显然,本次试验的3种冲击能量都对试样产生了分层损伤,且损伤面积与冲击能量成正比。

研究试件冲击瞬间所受的接触力、位移和吸收能量随时间的变化关系,可作为试件刚度和内部损伤面的表征。

因20个方案的曲线变化特征类似,此处仅以方案1铺层试样为例,绘制接触力变化曲线、位移变化曲线和吸收能量变化曲线见图4。

图4 冲击瞬间的参数变化

由图4可见,各参数具有良好的一致性,充分反映了试件从接触冲头、产生最大变形后再回弹的过程,整个冲击过程非常短暂仅有4.7 ms;接触力在加载阶段呈锯齿状,卸载阶段较平滑,说明试件损伤都产生于加载段,且冲击能量越小,加载段曲线越平滑,说明造成的损伤较小,当小于某个阀值(5.42 J[8])时,曲线将呈光滑对称状态,此时的冲击将不会对试件产生损伤。由于试件受冲击后造成了基体开裂,纤维断裂和分层,耗散了冲击能量,形成了永久变形。冲击能量越大,内部损伤就越大,试件变形量越大,分别为2.0、2.9和3.6 mm(见图4b)),吸收能量曲线的稳定值即为试件内部损伤所耗散的能量(见图4c))。

4 数值模拟

研究层合板低速冲击性能的方法主要是试验分析与数值模拟[9]。试验主要研究冲击过程的动态力学响应,数值模拟主要研究损伤机理。由于层合板低速冲击试验需要耗费大量人力物力,所以在进行试验研究的同时,同步开展数值模拟以验证模型的准确性,方便后续进一步研究。LS-DYNA程序基于Chang-Chang退化准则,定义了复合材料的4种失效形式:纤维断裂、基体开裂、基体挤压和分层损伤,可以很好地模拟复合材料的冲击损伤[10]。为降低计算量,提高仿真效率和精度,采用多尺度建模方法,运用有限元分析软件ANSYS Workbench的ACP模块和LS-DYNA模块对不同铺层的玻璃钢层合板进行低速冲击模拟。

按照表1中的铺层方案,在ACP模块中首先定义每一层的铺层信息,包括材料、铺层厚度、铺层角度,按铺层顺序完成各方案的玻璃钢层合板铺设,再定义铺层方向。多尺度模型中,层合板包括实体和壳体,因此需要分开铺层,但铺层顺序是一致的。复合布按±45°分开铺设。层合板部分铺设结果见图5。然后导入LS-DYNA模块中进行网格划分,在确保冲击能量不变的情况下将冲头简化为圆球并划分为3 mm网格,受冲击部位层合板几何中心划分为2 mm的六面体实体单元,夹具内侧层合板其他部分划分为5 mm的四边形壳单元,壳体和实体连接部分采用多点约束方法[11]。网格划分结果见图6。

图5 层合板纤维铺层

图6 试件低速冲击多尺度有限元模型

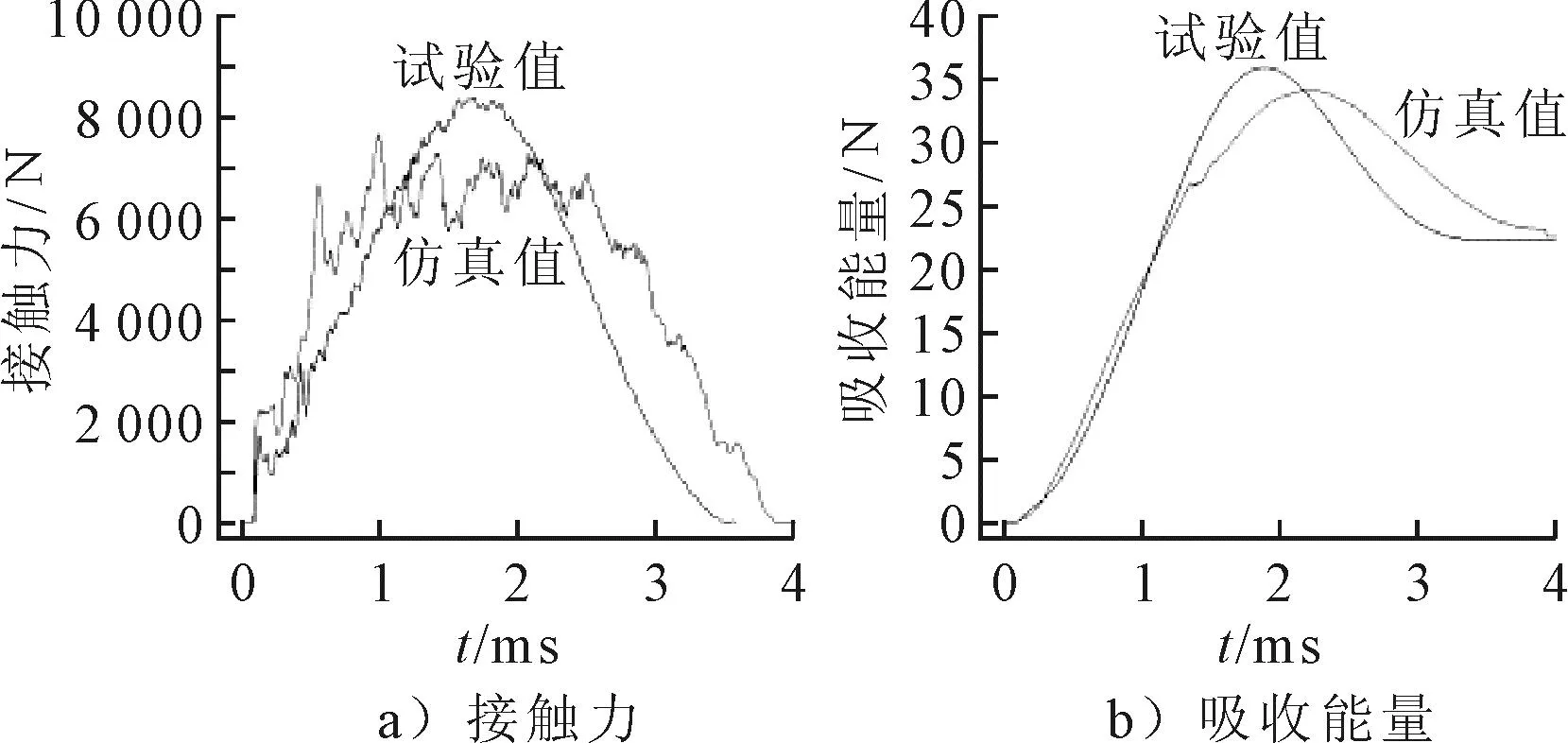

边界条件设置:对试件夹具点进行固支;初始条件设置:分析时间0.004 s,输出点设置800个。对各方案试件均进行12、21和30 J能量的垂向冲击,不同冲击能量下多尺度模拟的冲击位移云图见图7,因篇幅所限,只列出方案1的正面位移云图。在多尺度模拟中,30 J冲击能量时最大接触力的误差值最大,对比分析30 J冲击能量下接触力和吸收能量的变化趋势和偏离度,以验证多尺度模拟的可行性。结果对比见图8,数值模拟与试验数据具有良好的一致性,误差在10%左右,说明采用实体和壳体的多尺度仿真能够近似模拟冲击试验,验证了该方法模拟艇体外板抗低速冲击研究的可行性。

图7 低速冲击位移云图(方案1)

图8 冲击试验和仿真模拟对比(方案1)

5 低速冲击性能铺层影响分析

铺层的材料、顺序、方向对玻璃钢层合板的低速冲击性能都有一定影响,本次试验制备了20种不同的铺层方案,并通过落锤试验和数值仿真来进行对比分析,期望找出最佳耐受低速冲击的铺层参数。

5.1 铺层顺序和数量

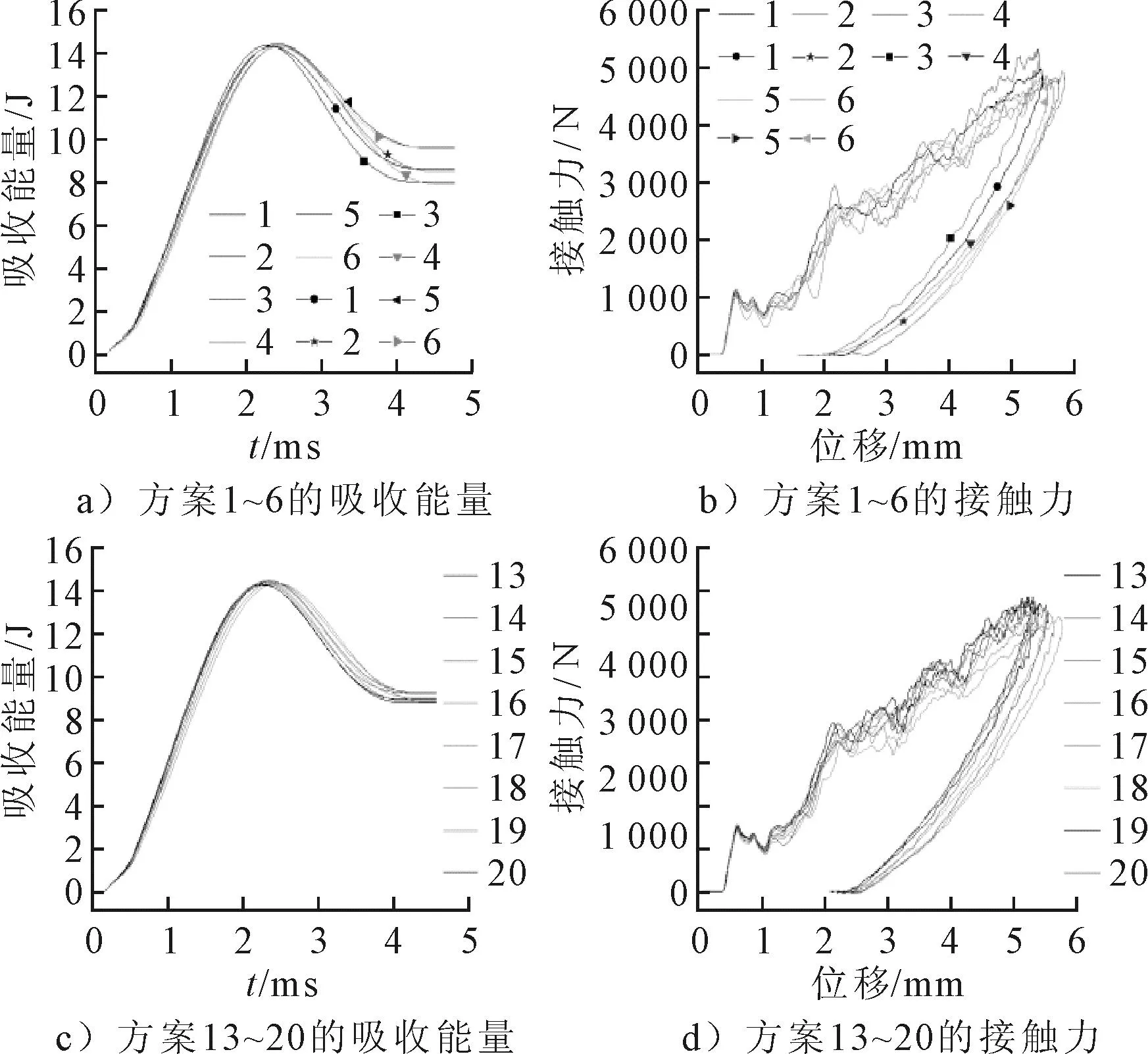

方案2~6和原方案1相比,仅仅只改变了铺层顺序,方案13~20则减少了铺层数量。12 J冲击能量下,方案1~6、方案13~20的吸能-时间曲线和接触力-位移曲线见图9。

图9 吸收能量和接触力变化趋势对比(12 J)

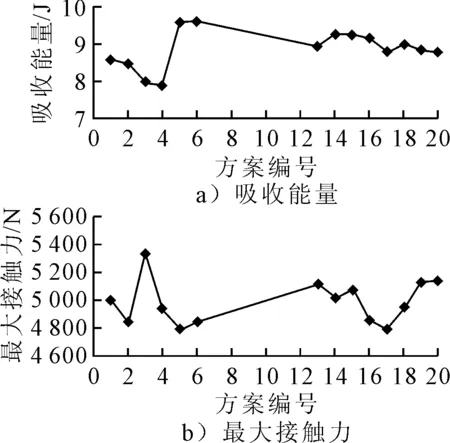

14种方案的吸收能量和最大接触力对比见图10。

图10 吸收能量和最大接触力对比(12 J)

结果表明:方案1和2最终吸收的能量值非常接近,方案3和4接近,方案5和6接近。显然,铺层顺序的改变使得层合板的吸能率出现了较大差距,由表3可知最大差值达到14.5%;方案4~6均包含3层复合布连续铺设,且方案4的吸收能量值明显小于方案5和6,也小于2层复合布连续铺设的方案1~3,这说明若连续铺设3层复合布,采用两种类型复合布交替铺设可相对降低吸收能量值,减少冲击损伤。

对比方案1~3可知,8025复合布比6025复合布更适合铺设在接近冲击面的位置,不仅降低了吸收能量值,同等位移情况下接触力较大,刚度得到提升。方案13~20因减小了铺层数,吸收能量明显高于方案1~4,说明内部损伤较大。

综合对比,方案3具有较小的吸收能量和较大的的接触力,明显优于其他方案,说明适当增加铺层数和合理铺设复合布的位置,可有效降低层合板内部损伤和提高层合板刚度。

5.2 铺层角度

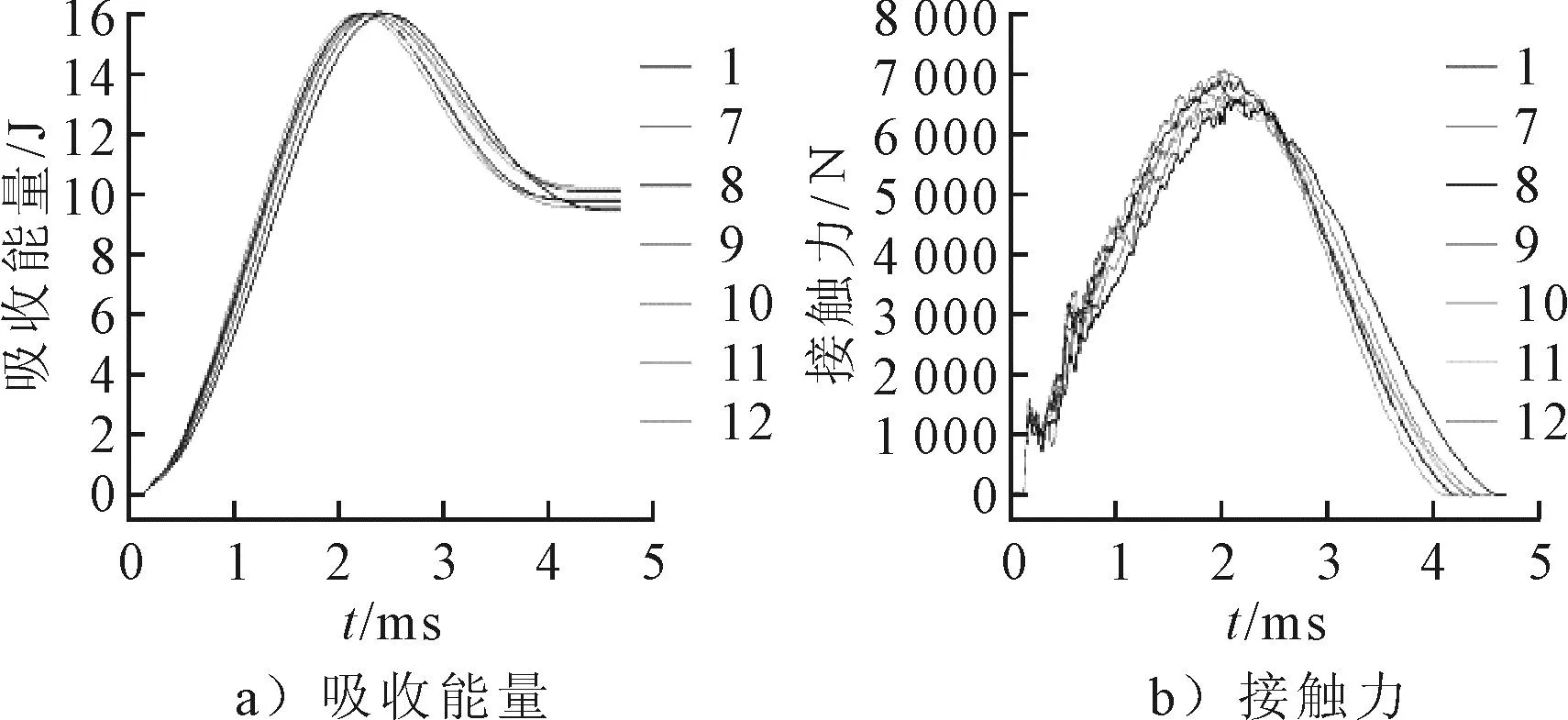

对比方案1,方案7~12仅仅只改变了某一层或者两层复合布的铺层角度,由0°/90°改为±45°。21 J冲击能量下方案7~12的吸能-时间曲线和接触力-时间曲线见图11。

图11 吸收能量和接触力变化趋势对比(21 J)

结果表明:增加±45°铺层后,吸能曲线的变化趋势基本不变,吸收能量值变化也很小,对冲击损伤影响不大。增加1层±45°铺层后的方案7、8和9的刚度有所提高,接触力增长速度明显变快,冲击接触时间更短,且在最底层铺设±45°铺层效果最佳;而增加2层±45°铺层后,刚度虽较方案1号有所提升,但却低于仅一层±45°铺层的方案。

6 结论

采用落锤试验和模拟仿真相结合的方法,对玻璃钢艇体外板抗低速冲击性能进行了研究,对比分析了20种铺层参数艇体外板在3种不同冲击能量下的力学性能和变形损伤。在低速冲击作用下,纤维铺层结构特别是铺层顺序影响较大,铺层方案3刚度较大,变形较小,吸收能量较少,内部损伤较低,为最优方案。为提高层合板刚度,降低基体开裂、纤维断裂和分层等冲击损伤,艇体外板应尽量采取多铺层方案,可优先采用短切毡加连续两层复合布铺设方式,且将8025复合布铺设在接近冲击面的位置,底层再铺设一层±45°复合布。若采用短切毡加连续三层复合布铺设方式,则应采用两种类型复合布交替铺设。