锆英石加入量对低碳镁碳砖抗剥落性能的影响

2023-12-26郑俊国顾华志孙春晖刘靖轩赵现堂

郑俊国 赵 伟 黄 奥 顾华志 孙春晖 颜 浩 刘靖轩 赵现堂

1)山西太钢不锈钢股份有限公司炼钢二厂 山西太原 030003

2)北京利尔高温材料股份有限公司 北京 102211

3)武汉科技大学 湖北武汉 430081

镁碳砖因具有优异的高温力学性能,良好的抗渣侵蚀性能以及抗热震性而被广泛应用于转炉、电炉以及钢包炉衬。但是镁碳砖中的碳含量越高,其热传导能力越强,这会造成钢水温降快[1]。另外,冶炼低碳钢和超低碳钢时,高碳镁碳砖会造成钢水污染[2]。因此,低碳镁碳砖是耐火材料的发展趋势之一。

当碳含量降低时,镁碳砖在高温使用过程中极易剥落,而剥落分为氧化剥落、热震剥落、冲刷及渗透剥落。目前,很多学者通过加入超细碳源[3]、复合碳源[4]或者无机粉体[5-6]以提高低碳镁碳砖的力学性能、抗氧化性、抗热震性以及抗渣性。但是,微米或者纳米级的碳源具有较大的比表面积,在混料过程中极易团聚而难以和其他细粉混合均匀,导致制品性能下降。而人工合成复合粉的成本较高,制约了工业化应用。目前,已有学者在白云石质耐火材料中使用锆英石来取代昂贵的无机粉体[7-8],并取得了较好的效果。在本工作中,研究了锆英石添加量对低碳镁碳砖抗氧化性、高温力学性能、抗热震性以及抗渣性的影响,以此评估对低碳镁碳砖抗剥落性能的影响。

1 试验

1.1 原料

试验所采用的主要原料有粒度为5~3、3~1、<1以及<0.088 mm的电熔镁砂,粒度<0.15 mm的天然鳞片石墨,粒度<0.045 mm的金属铝粉,粒度<0.05 mm的锆英石粉;结合剂为热固性酚醛树脂。原料的主要化学组成见表1。

表1 原料的主要化学组成

1.2 试验过程

按照表2配比配料。配料时,首先将电熔镁砂细粉混合均匀待用;其次,将电熔镁砂颗粒加入小型混碾机(转速80~100 r·min-1)先混1 min,然后加树脂混3 min,再加石墨混约5 min;观察石墨不飞扬后,再加入预混好的细粉混合20 min出料。出料后立即在630 t液压机上成型为300 mm×150 mm×100 mm的坯体,然后将坯体放入烘箱,于200℃烘烤12 h后冷却至室温。将处理后砖分别切成2组40 mm×40 mm×40 mm样块、2组65 mm×65 mm×65 mm样块、1组50 mm×50 mm×50 mm样块、1组25 mm×25 mm×140 mm样块、2组40 mm×40 mm×160 mm样块以及1组40 mm×40 mm×250 mm样块,每组包含4个样块。将1组40 mm×40 mm×40 mm样块、1组65 mm×65 mm×65 mm样块、2组40 mm×40 mm×160 mm样块于1 400℃埋碳加热3 h后待用。

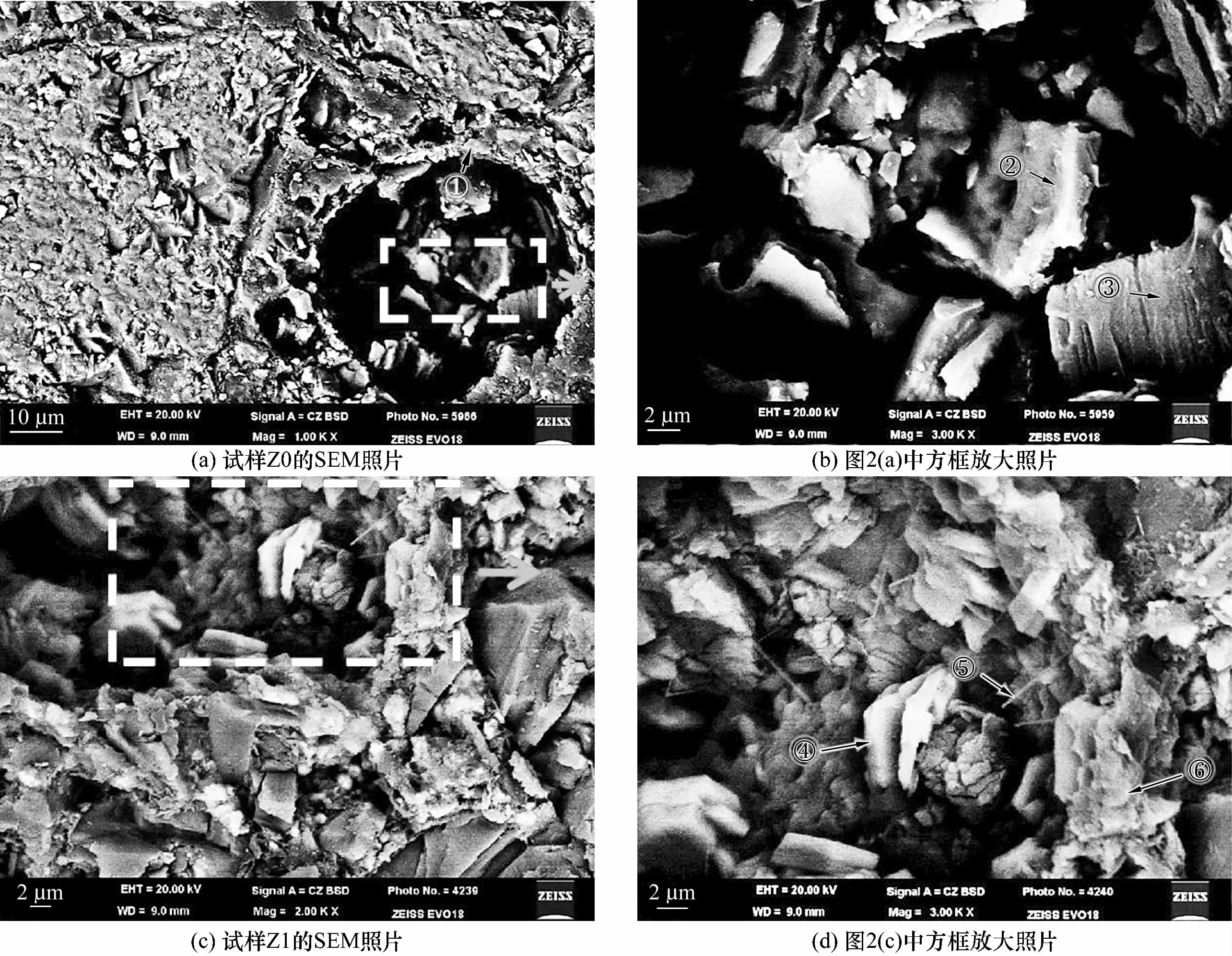

表2 试样配比

1.3 性能检测

按照GB/T 2997—2015检测40 mm×40 mm×40 mm样块烘干和1 400℃热处理后的显气孔率和体积密度;按照GB/T 5072—2008检测65 mm×65 mm×65 mm样块烘干和1 400℃热处理后的常温耐压强度。按照GB/T 17732—2008测量50 mm×50 mm×50 mm样块经1 100℃加热1.5 h后脱碳层的厚度。按照GB/T 3002—2017检测25 mm×25 mm×140 mm样块经1 400℃埋碳加热0.5 h后的高温抗折强度。按照GB/T 3001—2017检测40 mm×40 mm×160 mm样块经1 400℃热处理后的常温抗折强度,以及再经1 100℃保温0.5 h后在空气中风冷5 min,如此连续循环3次后的常温抗折强度,通过强度保持率来表征其抗热震性。将烘干后的40 mm×40 mm×250 mm样块放入旋转抗渣感应炉,于1 580℃转动3 h,通过最薄处的未侵蚀面积(使用1 mm×1 mm网格纸计算)的占比来表征其抗渣性能。钢渣的化学组成(w)为:MgO 28.50%,CaO 36.70%,SiO227.19%,Al2O34.55%,Fe2O32.03%,SO30.18%,MnO 0.25%。采用X射线衍射仪检测试样Z0、试样Z1、试样Z2试样Z5经1 400℃埋碳加热0.5 h后的物相组成;采用扫描电镜检测试样Z0、试样Z1及试样Z5经1 400℃埋碳加热0.5 h后的显微结构并进行EDS能谱分析。

2 结果与讨论

2.1 常温物理性能

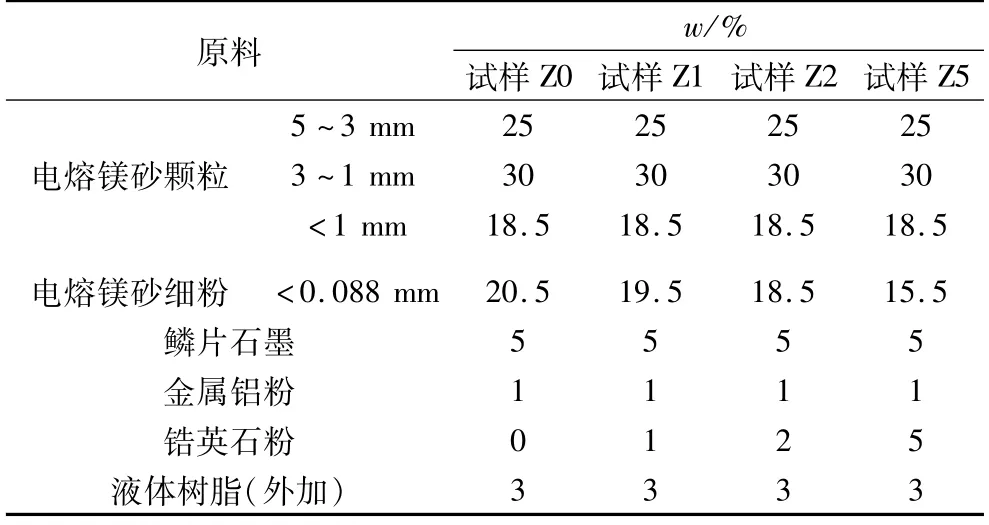

表3示出了烘干及1 400℃埋碳热处理后试样的常温物理性能。可以看出:随着锆英石加入量的增加,试样烘干后体积密度从3.11 g·cm-3增加至3.15 g·cm-3,变化比较明显;而试样的显气孔率约为3.6%,无明显变化规律。由于锆英石粉的密度高达4.8 g·cm-3,远高于电熔镁砂的。因此,随着锆英石添加量增加,试样的体积密度呈现增长的规律。

表3 烘干及1 400℃埋碳加热后试样的常温物理性能

添加1%(w)锆英石的试样Z1埋碳烧后显气孔率最小,常温耐压强度最大。随着锆英石加入量进一步增加,烧后试样的显气孔率呈现增加,常温耐压强度呈现降低的规律。这可能是由于过量的锆英石高温下的分解产物(ZrO2)在基质中聚集,大量的马氏体相变导致微裂纹的聚集和扩展,从而导致烧后试样的显气孔率增加,常温耐压强度降低。

2.2 物相组成及显微结构

1 400℃埋碳烧后试样的XRD图谱如图1所示。可以看出:4个试样中除了主晶相方镁石和石墨外,还有少量的镁铝尖晶石、镁橄榄石和刚玉相;而加入锆英石的试样中新出现了单斜氧化锆、AlON相。与试样Z1相比,试样Z5加热后的物相组成未发生变化,但是单斜氧化锆、镁橄榄石以及AlON相对应的峰强增加,说明随着锆英石加入量增加,这3种物相的生成量增多。这可能与锆英石的热分解,埋碳加热条件下金属铝粉(或者其中间产物)与氧化镁之间的固-固、固-气以及气-气反应有关。

图1 试样经1 400℃埋碳加热0.5 h后的XRD图谱

尽管纯的锆英石在1 600℃开始分解,但一些研究已经证实,当杂质存在时,锆英石的热分解温度会降低[9-10]。在埋碳加热环境中,添加锆英石试样中的锆英石首先分解为ZrO2和SiO2,气相或者液相的SiO2会发生迁移从而与碱性更强的MgO 反应生成Mg2SiO4。一部分的金属铝粉在埋碳加热条件下与氧气反应生成气相的Al2O;另一部分金属铝粉则与氮气反应形成气相的AlN。气相的AlN会沉积在Al2O表面,在高温的环境中进一步形成AlON。由于Al2O转变为AlON会发生体积膨胀[11],Al2O会从AlON表面的缝隙向外部逃逸,而N2和O2又能够从相同的路径进入。考虑到锆英石的分解能够在基质的局部产生较大的蒸气压,从而促进了上述反应的动力学过程。因此,AlON只在添加锆英石的试样中出现。此外,AlON的合成温度一般高于1 600℃,而在埋碳环境中,AlON形成的温度为1 400℃。推测可能的原因:1)金属铝粉的氧化及氮化为放热反应,基质中局部温度可能高于AlON的合成温度;2)埋碳加热条件下金属铝粉氧化形成的气相Al2O活性很高,能够极大促进AlON的形成。

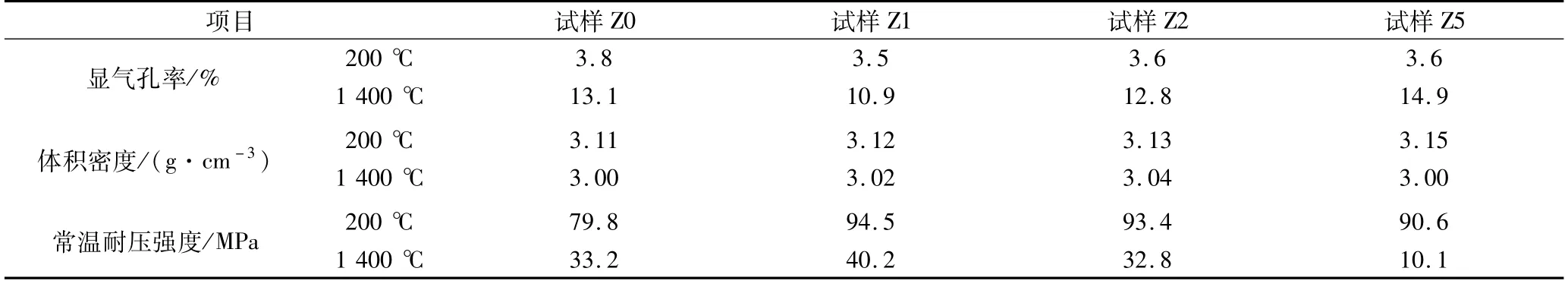

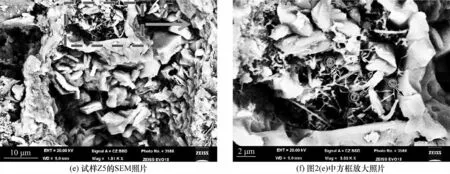

试样Z0、试样Z1、试样Z5经1 400℃埋碳加热0.5 h后的显微结构照片和能谱分析结果见图2和表4。由图2可以看出:烧后试样Z0基质中有Al2O3以及MgAl2O4生成。烧后试样Z1基质中的部分颗粒呈现片状、针状以及连续片状空间结构形貌。结合相对应的EDS能谱分析以及图1的XRD图谱,可以判断出针状以及连续片状空间结构的物质为AlON;片状颗粒为氧化铝-氧化锆复合物,可能是Al3+固溶在ZrO2晶格中所形成的固溶体[12-13]。烧后试样Z5基质中的颗粒形貌与试样Z1类似,但AlON以及氧化铝-氧化锆复合物含量明显增加,这种现象也与图1的XRD图谱一致。

图2 试样经1 400℃埋碳加热0.5 h后的SEM照片

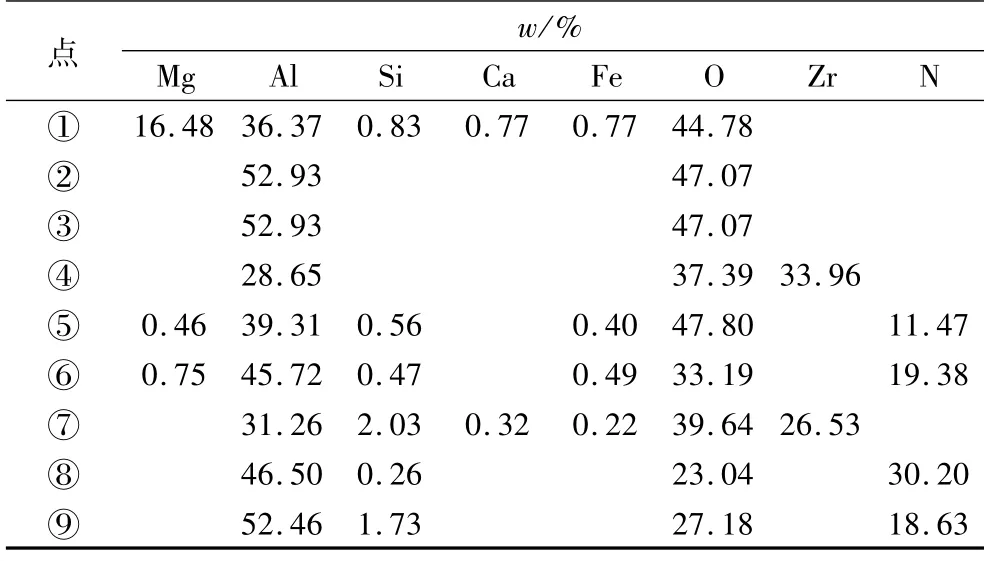

表4 图2中各点的能谱分析结果

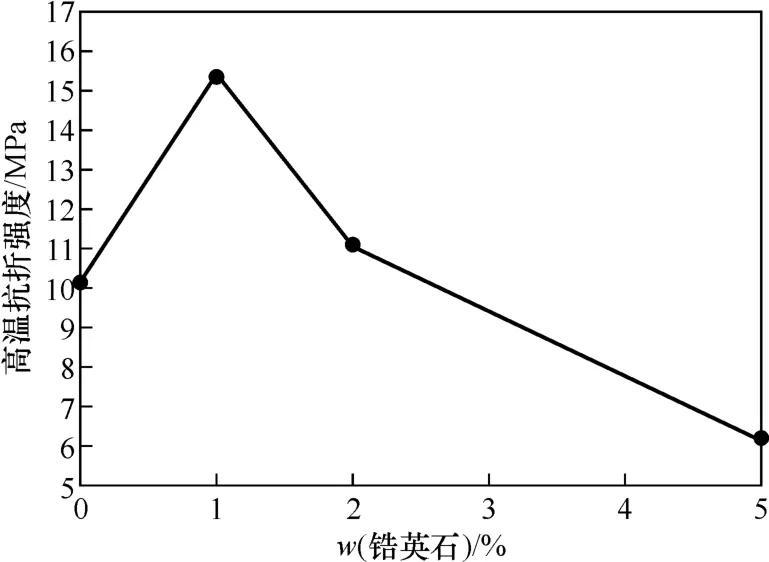

2.3 高温抗折强度

锆英石加入量对经1 400℃埋碳加热0.5 h后试样的高温抗折强度的影响如图3所示。可以看出,当锆英石的加入量为1%(w)时,试样Z1的高温抗折强度达到最大值,为15.4 MPa。这是由于在埋碳加热过程中生成的针状和连续片状空间结构的AlON穿插于颗粒与细粉之间,在基质中形成“钉扎”效应,提高了材料的高温抗折强度。

图3 锆英石加入量对经1 400℃埋碳加热0.5 h后试样高温抗折强度的影响

虽然随着锆英石加入量的增加,生成AlON和氧化铝-氧化锆复合物增多,但是,同时生成的m-ZrO2在1 173 K发生向t-ZrO2的转变,产生约3.5%的体积收缩;同样地,t-ZrO2在1 443 K会转变为m-ZrO2,产生约5%的体积膨胀。当锆英石的加入量增加至2%(w)时,试样Z2的高温抗折强度降至11.1 MPa,较试样Z0的稍高。这可能是由于锆英石热分解的部分氧化锆发生马氏体相变产生的一部分微裂纹降低了材料的高温抗折强度。随着锆英石加入量进一步增加,试样的高温抗折强度呈现出明显降低的规律。这是由于随着锆英石加入量的增加,高温下氧化锆的生成量增多(见图1),大量的马氏体相变引起的体积变化导致裂纹的聚集,从而降低了试样的高温抗折强度。

2.4 抗热震性

图4示出了于1 400℃埋碳3 h烧后试样经1 100℃热震前后常温抗折强度和强度保持率与锆英石加入量的关系。

图4 1 400℃埋碳3 h烧后试样经1 100℃热震前后常温抗折强度和强度保持率与锆英石加入量的关系

由图4可以看出:添加1%(w)锆英石试样Z1的抗折强度最高;随着锆英石加入量的增加,试样的抗折强度呈现急剧下降的趋势。试样风冷3次后的抗折强度以及强度保持率也呈现先增大后急剧下降的趋势。试样Z1的抗折强度及强度保持率最高。

进一步增加锆英石的加入量,试样的强度保持率呈现下降趋势。这是由于随着锆英石的热分解,氧化锆的生成量增加,大量的体积变化会产生严重的热失配。低碳镁碳砖本身是多相材料,当基质体积变化造成微裂纹聚集的负作用大于AlON和氧化铝-氧化锆复合物的增韧作用时,就会导致试样的抗热震性大幅下降。

2.5 抗氧化性

图5示出了1 100℃热处理后的脱碳层厚度与锆英石加入量的关系。从图5可以看出,锆英石加入量为1%(w)时,试样Z1的脱碳层厚度最小,说明其抗氧化性最好。随着锆英石加入量的增加,试样的脱碳层厚度呈现增加的趋势,说明当试样中锆英石的加入量大于1%(w)时,其抗氧化性变差。结合图1可知,随着锆英石加入量的增加,其热分解产生的氧化锆含量也越来越多。外部环境中的氧气主要通过氧化层由外至内逐步氧化,m-ZrO2在该温度下发生相变,产生约3.5%的体积变化。由于试样本身是多相材料,基质中适量的体积变化可能有助于氧化层致密化,减缓氧气的渗透。但是随着m-ZrO2的增加,基质中会产生过大的体积变化,反而导致氧化层中出现小裂纹,增加了氧气渗透的通道,加快了原砖层的氧化。

图5 试样在1 100℃加热1.5 h后的脱碳层厚度与锆英石加入量的关系

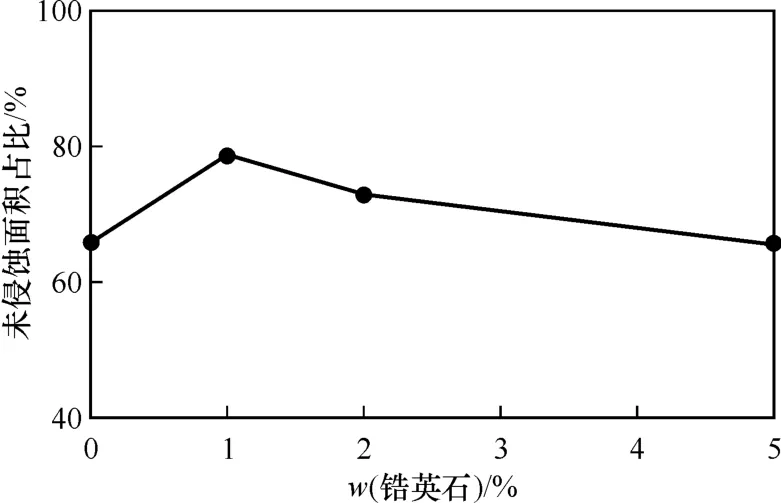

2.6 抗渣性

图6示出了试样经抗渣试验后未侵蚀面积占比与锆英石加入量的关系。可以看出:添加1%(w)锆英石试样Z1的未被侵蚀面积占比最高;随着锆英石加入量的增加,试样的抗渣性呈现降低的趋势。由于氧化锆以及AlON具有良好的抗渣性能[14-15],因此,添加1%(w)锆英石试样Z1的抗渣性能优于空白试样Z0的;随着锆英石加入量进一步的升高,基质中的氧化锆含量也随之增加。高温下,过大的马氏体相变会导致基质中出现微裂纹,增加渣的渗透通道,试样的抗渣性反而降低。

图6 经抗渣试验后试样未侵蚀面积占比与锆英石加入量的关系

3 结论

(1)锆英石的热分解有助于低碳镁碳砖中原位生成针状以及连续片状空间结构的AlON、片状的氧化铝-氧化锆复合物;随着锆英石加入量增多,AlON以及氧化铝-氧化锆复合物的含量也随之增加。

(2)当锆英石加入量为1%(w)时,低碳镁碳砖的高温抗折强度、抗热震性、抗氧化性以及抗渣性均达到最大,说明该条件下低碳镁碳砖的抗剥落性能最优。

(3)随着锆英石加入量进一步增加,低碳镁碳砖的高温抗折强度、抗热震性、抗氧化性以及抗渣性呈现下降趋势。这主要是由于锆英石热分解的氧化锆含量增加,过大的马氏体相变导致低碳镁碳砖基体中产生裂纹,从而降低了低碳镁碳砖的抗剥落性能。