深度级联CNN下机械手故障残差阈值超范围判定

2023-12-26师晓利

师晓利,张 楠

(1.郑州西亚斯学院电子信息工程学院,河南 郑州 451150;2.山西大同大学机电工程学院,山西 大同 037003)

1 引言

由于机器人作业环境的复杂性以及对其作业精细化的要求,全驱动机械手已经无法适应各种复杂工作需要。全驱动机械手虽然具有理想的灵活性,但是较多的串联结构导致其传动步骤较复杂,控制难度较高,且其上位机的局限性也导致全驱动机械手受到固定位置供电和电缆长度的约束。因此,全驱动机械手只能在实验室中应用,实用性不高。相比而言,欠驱动机械手驱动器数量少,具有良好的被动适应性,能够获得比控制输入更多的自由度[1]。连杆式欠驱动机械手的一个关节可连接两个部分,可以控制上下关节的运动。与工业传送带和特种机械相比,机械手具有更好的智能控制效果,更灵活方便,操作难度更大,应用范围更广。

机械手臂的故障在较大程度上影响生产安全性,因此对于机械手故障检测方法,国内外很多学者做了大量的工作,比如:文献[2]提出基于神经网络的机械手故障诊断方法。通过小波包分析获取机械手的故障振动信号能量特征值,并利用PSO-Elman神经网络识别出机械手的轴承故障类型。文献[3]提出了一种基于Infogram的机械手故障诊断方法。利用Infogram对特征点识别灵敏的优点,将其应用到旋转机械中识别重复的瞬态特征,通过分析信号包络,得到平方包络谱的负嫡和测量平方包络,提取共振频带,实现故障特征的增强,从而达到旋转机械故障诊断目的。

虽然上述已有方法在现阶段已经取得了较好的应用效果,但是,存在无法适用于欠驱动机械手的故障问题。针对全驱动机械手的缺点,欠驱动机械的应用逐渐广泛。由于连杆式欠驱动机械手出现故障时会产生自振,故障信号残差阈值无法精准判定,为此,本研究提出一种连杆式欠驱动机械手故障残差阈值超范围判定方法。为了获取故障信号特征,引入深度级联卷积神经网络。根据机械手形状和点级别的提取结果,输出故障信号预测标签。基于此,设置特征点残差阈值,当机械手运行状态误差大于设置的阈值时,判定其存在故障。

2 深度级联卷积神经网络模型设计

深度CNN网络属于前馈神经网络的一种,构建滤波器的提取有效数据特征,具有反馈效果好,输出信号稳定的应用优势[4-5]。因此,可以利用深度CNN网络提取连杆式欠驱动机械手的故障信号,以此提升机械手故障诊断的鲁棒性。

深度CNN网络由输入层、卷积层、池化层、激活层和输出层构成,五个层级相互协调配合。其中,输入层和输出层为基础工作层,主要负责信号空间的采样工作和传递机械手矢量信号特征。卷积层和池化层为信号处理层,以交替堆叠的方式提取机械手运动特征,并对动态信号进行降维处理,以此剔除信号噪声[6]。激活层为特征加工层,通过批归一化的方式加快训练速度,有效防止信号预处理过程中的过拟合问题。深度CNN 网络具体结构,如图1所示。

图1 深度CNN网络结构Fig.1 Deep CNN Network Structure

根据图1可知,通过局部共享权重数值提升信号初始信息检索准确度。卷积层中存在多个卷积核,通过连接的方式将卷积核与上一层网络进行搭建,以此完成机械手观测信号赋值。单一卷积核在卷积过程均共享一组权值,机械手观测信号卷积过程为:

为充分完成机械手观测信号的处理,需要利用激活层滤除信号噪声,优化鲁棒性[7]。在激活层中对池化层中刚经过二次卷积处理的信号进行线性计算,加速卷积神经网络的收敛,提升机械手观测信号预处理操作效果。引入非线性特征对信号进行降噪处理,表达式为:

式中:R—标准差;pi—第i个输入块的特征神经元;mij—信号频率;φ—聚类度量因子。利用Softmax逻辑回归对降噪后的机械手观测信号进行分类,完成信号输出。Softmax回归输出表达式为:

式中:cj—卷积层线性修正单元的激活函数relu值;s—信号残差值;ci—输入块中的机械手状态映射。以该模型为基础,可有效解决鲁棒性差的问题,提高了收敛速度,为后续机械手特征点的快速稳定提取提供支持。

在国家经济发展水平方面,人才始终是一个重要因素,并且随着科学技术的发展,人才战略更为重要。近年来,江西青年人口严重外流,采茶和制作过程中人手紧缺,而年纪较大的茶农们对制作过程中所使用的机器设备不如年轻人熟练,效率也没有年轻人高。因为缺乏优质的青年劳动力,所以导致人工成本上升,从而增加企业茶叶生产的总成本。此外,茶叶的种植、生产、采摘、制作、包装、存储、运输这一系列的过程都可以通过科技水平的提高而做得更好。这就需要大量的高学历专门性人才去研究茶叶种植过程中的土壤、水分、温度等外在条件和制茶工序中细节步骤的把握。

3 机械手特征节点提取

在实时提取机械手的节点特征是连杆式欠驱动机械手故障分析的关键前提,将提取信息输入到点云矩阵N×(C+d) 中,N—数据点的数量,d—机械手的坐标维度,C—机械手点的特征维度,然后将相关特征输入到上文的模型中。

模型中第一个集合抽象层需要先输入全部的信号,通过迭代最后的波动信号采样,获得N1个点,划分所有相近数据检测点,构成k个信号分组,获得N1×(k+1) ×(C+d)点云矩阵。利用深度级联卷积神经网络[8],将每组信号深层意义特征提取出来,组成新的点云矩阵;再输入第二个集合抽象层放到分组中,获得N2×(k+1) ×(C1+d)点云矩阵;1次1取特征,得到N2×(C2+d)点云矩阵。把第三个集合抽象层输到点云矩阵中,递归全部检测点,获得能代表全部信号的特征矢量C3。通过连接层对整体特征矢量降维转换,将信号归一化。面对分割采集的信号任务,为了能够得到机械手所有点的级别特征,需要在观测器中设置两个插值层,采集机械手形状和点级别,利用全连接层和卷积层对特征点提取,输出采样点的预测标签。

通过机械手中点和点之间的欧几里得距离[9]实行特征传播,利用点o和相邻点oi的欧氏距离插值构成。表达式为:

4 故障残差阈值超范围的判定问题

连杆式欠驱动机械手在正常运行时,以深度级联卷积神经网络为基础的信号观测器,也会跟着机械手运行,因受到外界环境的干扰,会产生较小的残差,但是整体的波动幅度接近于零;若是机械手关节产生故障,输入值可转化—λuθ+ud+us,根据式(1)可知此时机械手的状态方程,如式(7)所示。

式中:f(·)—受到外界干扰后和残差的函数关系。

信号观测器残差阈值的选择取决于运维的工作经验,如果选择的值大,那么检测故障时会出现接收信息不及时,产生故障数据漏报或延时,后续会出现更大问题;选择小的话又会导致检测系统太敏感,因细微干扰出现故障警报,导致维修人员拆卸无故障机械手。为此,获取无故障机械手的历史运行状态信息,分析其受到外部环境干扰程度,明确机械手运动情况的残差极大值和极小值,设置阈值。阈值选择的具体步骤为:

当观测器跟踪机械手运行状态误差比设置的阈值大时,判定其存在故障。利用深级联卷积神经网络信号观测器获得机械手的故障残差数据,并对残差进行分析以识别故障。通过模拟机械手在各种故障情况下的运行状态,构建包含各种故障状态的信息库,找出故障机械手的残差值和信息库中的数据相似点,从中挑选出最接近故障残值的故障类别,实现机械手故障残差阈值的判定。

5 实验测试

为了证明所提方法的应用性能,设计以下实验。实验选取的连杆式欠驱动机械手,如图2所示。

图2 连杆式欠驱动机械手Fig.2 Link Type Underactuated Manipulator

实验采样时间设定为10-5,样本的连杆质量参数为:m=0.55kg;长度为5m。主控制系统为柏赛机械手专用系统,线轨型号为赛尔古特SEHRGUT。在连杆式欠驱动机械手正常运行状态下信号观测器拥有12个神经元的前向网络,包括隐含层的8个神经元;输入层2个,用来接收机械手的转矩数据;输出层2个,传递机械手的预测角度值。练习集利用2500个样本点组成,集合中含有50多种各式机械手运动状态数据,每个样本具有5个数据。

连杆式欠驱动机械手的运行参数,如表1所示。

表1 相关参数设置Tab.1 Related Parameter Settings

为了方便证明所提方法能否解决故障残差阈值超范围判定的问题,采用低频信号作为机械手故障信号。设定连杆机械手测试时长为t。机械手关节的位置设置为(-1.0~1.0)rad。无故障状态机械手关节的实际与预测输出,如图3所示。

图3 无故障状态机械手关节的实际与预测输出Fig.3 Actual and Predicted Outputs of Manipulator Joints in Fault Free State

从图3可以看出,采用所提方法对无故障状态机械手两部分关节预测输出值,其结果与机械手关节实际输出值基本一致。这是因为所提方法通过连接层对整体特征向量进行降维变换,对信号进行归一化处理。利用全连接层和卷积层提取特征点,并输出采样点的预测标签,大大提升了实际与预测输出的拟合度。基于此,获取无故障状态机械手上下端关节残差信号的输出,如图4所示。

图4 无故障状态下故障残差信号输出Fig.4 Residual Error of Joint in Fault Free State

从图4的实验结果可以看出,在无故障状态下,连杆式机械手的上端和下端关节的故障残差信号无异常波动。这是因为所提方法采用深度级联卷积神经网络为基础的信号观测器,输出的故障残差信号,虽受到外界环境的干扰,会产生较小的残差,但是整体的波动幅度接近于零,说明此时连杆式机械手处于无故障状态。

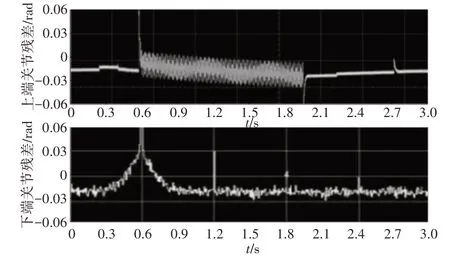

基于此,在连杆式机械手运行时,选取1.2s和1.8s时刻在上端关节中制造故障,0.6s时刻在下端关节中制造故障,在此情况下,机械手关节的残差值,如图5、图6所示。

图5 上端关节发生故障时故障残差信号输出Fig.5 Fault Residual Signal Output when the Upper Joint is Faulty

图6 下端关节发生故障时故障残差信号输出Fig.6 Fault Residual Signal Output when the Lower Joint is Faulty

如图5和图6所示,因为上端关节故障以及下端故障的影响,当时间为1.2s和1.8s时,上端关节的故障残差明显出现突增。当时间为0.6s时,下端关节的故障残差明显出现突增。这说明研究方法能够精准检测出机械手出现故障的时间,获得故障的信息。这是因为所提方法获取了无故障机械手的历史运行状态信息,分析了外界环境的干扰程度,定义了机械手运动的最大残差值和最小残差值,并设置了阈值,一旦超过阈值范围,故障残差信号就会出现异常,说明此处出现故障。

基于以上结果,验证研究方法的应用收敛性,如图7所示。

图7 网络练习收敛情况Fig.7 Convergence of Network Practice

通过图7可知,在计算步数为200时,该方法的均方误差达到10-5,这说明应用深度级联卷积神经网络后,信号观测器能够很好地跟随目标,网络收敛性较好。说明信号观测器的预期输出能够较好地追踪机械手运行时信号输出情况。

6 结论

随着科学技术的进步,机械手的内部结构越来越复杂,故障诊断已成为其重要研究内容之一。机械手的操作状态需要联合协作。如果出现故障,会影响工作进度。应采用相应的方法准确定位故障点。因此,使用深级联卷积神经网络准确地判定故障出现的时刻。

(1)设计了基于深级联卷积神经网络的信号处理方法来提取机械手的特征参数。当机械手发生故障时,利用深级联卷积神经网络信号观测器。获得机械手运行状态下的故障残差数据,并对残差进行分析以识别故障。

(2)对于机械手故障的分类,采用了故障树分析方法。在分析了需要进行故障检测的系统后,绘制了逻辑框图,确定了系统故障的原因,统计了各故障发生的概率。因此,采取了相应的故障处理方法,提高了系统的可靠性。

(3)该方法虽然能准确、有效地判定机械手故障残差信号。但是,没有考虑机械手移动重物对残差曲线的影响,容易产生误判。在接下来的研究中,我们将尝试使用不同质量的实验样本来确定判断故障的最佳位置。