轨道车辆库检机器人机械臂的结构设计与实现

2023-12-26兰洪财孟琳山

兰洪财,王 勇,李 彤,孟琳山

(中车青岛四方车辆研究所有限公司,山东 青岛 266011)

1 引言

日常检查维护对轨道交通车辆安全运行具有重要的保障意义,其中走行部是日常检查的重点,目前主要以人工目视检查作业为主[1-2]。轨道车辆库检机器人是近年来新兴的替代人工作业的重要设备,其安装在轨道车辆回库后的检查地沟中,主要通过移动平台车和机械臂搭载图像采集装置实现对轨道车辆的视觉检查[3-4]。轨道车辆库检机器人作业模拟,如图1所示。机械臂位于移动平台车上,由移动平台车和机械臂配合将图像采集装置送达轨道交通车辆待检区域进行图像采集。

图1 轨道车辆库检机器人作业三维模拟示意图Fig.1 3D Simulation Diagram of Rail Vehicle Depot Inspection Robot Operation

由于轨道交通车辆具有检查空间狭小、检测项点分散且角度多样等原因,导致常规机械臂难以满足上述检查作业的使用要求,主要有以下几点:(1)常规的工业型机械臂因为外型宽大、关节笨重不适合于狭窄空间;(2)常规的协作型机械臂三个腕关节布置集中,不适合于狭窄空间;(3)具有高自由度和柔性特征的象鼻型机器人在同等尺寸时整体刚度不足、运动缓慢、成本高昂,不适合本现场应用;(4)常规机械臂臂展、连杆长度、连杆粗细或及关节直径等难以满足狭窄空间灵活检测的尺寸需求;(5)医用或科研用机械臂虽然有结构纤细的类型,但在构型、尺寸、负载、防护等级等方面难以达到工业应用要求。基于特定使用需求,设计适用于轨道车辆走行部检查特点的机械臂,实现灵活检查作业的功能。机械臂设计目标特征为:尺寸细长、高度灵活、关节集成化、串联构型。

2 机械臂尺寸模拟

根据现场应用空间确定,初步制定机械臂设计条件:臂展长度大约取900mm、关节要求紧凑、臂直径小于200mm、机械臂至少六自由度。根据仿人手臂设计,初步设计机械臂的大臂长度为400mm,小臂长度为300mm,采用集成化关节(关节电机、减速机、抱闸、编码器等高度集成)。使用三维建模软件将建立的机械臂模型在检查空间模型中模拟使用效果。

模拟了通过移动平台车配合,机械臂多关节配合将图像采集装置送到检查区域的流程,如图2所示。

图2 仿真模拟机械臂进入检查空间的流程Fig.2 The Process of Simulating the Manipulator Entering the Inspection Space

模拟了机械臂在转向架与车厢底板之间的狭窄检查空间中变换不同的检查项点和检查角度,如图3所示。在机械臂末端图像采集装置采用相机模拟视角,模拟运动过程中相机拍摄的图像,如图4所示。

图3 模拟机械臂检查作业Fig.3 Simulated Manipulator Inspection

图4 模拟机械臂末端相机采集的图像Fig.4 Image Collected by Camera at the End of Simulated Manipulator

采用机械臂模型在真实作业空间中模拟实际作业流程,模拟内容与上述三维仿真模拟一致,检验设计的机械臂结构尺寸及灵活度等使用效果。机械臂模型模拟进入检查空间过程,如图5所示;机械臂模型在检查空间中作业,如图6所示。

图5 模拟进入检查空间过程Fig.5 Simulate the Process of Entering the Inspection Space

图6 机械臂模型在检查空间中作业Fig.6 The Manipulator Model Works in the Inspection Space

三维仿真和模型试验结果发现:(1)臂长(800~900)mm左右合适;(2)6自由度机械臂在此狭窄空间中关节灵活度不够;(3)机械臂大臂和小臂尺寸较长,不适合弯折进入狭窄空间,此参数对使用效果影响较大,缩小为230mm左右合适,且由于探测需要,臂展长度不宜缩小过大;(4)机械臂选用的直径尺寸和集成化关节模拟应用效果较好。

3 机械臂设计

3.1 机械臂构型

根据测试结果,改选7关节机械臂,并且采用非常规构型的7关节机械臂。目前,公认的最佳设计的七关节机械臂是具有横滚副的七自由度机器人,其最常见的构型为1关节、3关节、5关节和7 关节轴线平行或共线[5-6],典型产品为KUKA iiwa7 R800,其机械臂构型及尺寸,如图7所示。由于应用的狭窄环境要求手腕长度不适合较长,且3关节位于大臂内其旋转轴线与2关节、4关节垂直,因此臂展为(800~900)mm左右的此构型的机械臂大臂、小臂尺寸难以低于300mm,应用不灵活。创新应用了一种特殊机械臂构型,更改常规的3关节布置方式为与2关节和4关节的旋转轴心平行,该构型可将机械臂的大臂长度与小臂长度的和平均分散为大臂一、大臂二和小臂三部分,在不缩短臂展长度的情况下将机械臂各部分长度打散。并且,基于三维仿真模拟的优化结论初步设计了机械臂尺寸。采用的机械臂构型及设计的尺寸,如图8所示。

图7 iiwa机械臂构型及尺寸Fig.7 Configuration and Size of iiwa Manipulator

图8 机械臂初步构型及尺寸Fig.8 Preliminary Configuration and Size of Manipulator

3.2 机械臂Denavit—Hartenberg模型

依据D-H模型[7-8]对7自由度机械臂进行建模。遵循D-H模型所建立的机械臂运动学模型示意图以及在此机构上建立的连杆(坐标系{i}固联于连杆i上,其原点位于关节轴i上),如图9所示。连杆的D—H模型参数,如表1所示。

表1 连杆的D-H模型参数表Tab.1 D-H Model Parameters of Connecting Rod

图9 七自由度机械臂运动学模型示意图Fig.9 Schematic Diagram of Kinematic Model of 7-Dof Manipulator

3.3 齐次变换矩阵

机器人相邻坐标系{i-1}和{i}之间的齐次变换矩阵:

下文简写:sθi=sinθi,cθi=cosθi。

将表D-H参数表中的连杆参数代入齐次变换矩阵,得到7个变换矩阵:

因此可计算出机器人底座到机器人末端采集机构的齐次变换矩阵为:

通过以上变换,给定任意一组关节角度,便可计计算得出末端采集机构相对于底座坐标系{0}原点的位姿和姿态。

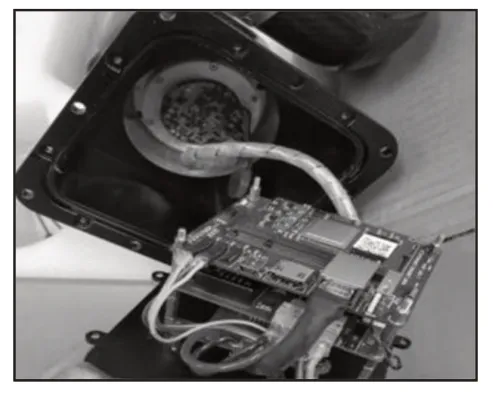

3.4 集成化关节及控制器

集成化关节中所用的关节模块主要由PMSM电机、谐波减速器、编码器、电机驱动控制模块组成,整个模块结构紧凑,尺寸较小。依据尺寸和初步的力学计算选择的关节模块,如图10所示。所选关节模块额定扭矩,如表2所示。机械臂控制器采用嵌入式开发平台,以C语言为开发工具,设计并实现了七自由度机械臂控制系统,通过内部算法建立了运动学方程并计算了基于位置的运用学逆解,通过极小化关节变量的和来选取最优解。控制器硬件整体隐藏在连杆1内部,如图11所示。

表2 关节力矩和受力Tab.2 Joint Torque and Force

图10 关节模块实物图Fig.10 Physical Drawing of Joint Module

图11 机械臂控制器Fig.11 Manipulator Controller

3.5 实物模型空间模拟测试

采用创新设计构型,按照初步选型的关节模块和机械臂各段长度,搭建机械臂实物模型,并在实际工况现场测试新设计的机械臂构型、长度尺寸和灵活程度。机械臂实物模型在检查空间中作业,如图12所示。试验证明,该机械臂模型长度尺寸合适,构型灵活,能够较好伸入轨道车辆检查工况的狭窄空间中,并灵活旋转机械臂末端携带的相机采集目标区域图像。

图12 实物模型在检查空间中模拟作业Fig.12 Simulation of Physical Model in Inspection Space

3.6 机械臂动力学仿真

为按照设计的机械臂连杆形状、尺寸及材料在最恶劣工况下计算需求的关节力矩,并校核机械臂关节模块选型,对设计的机械臂进行动力学仿真。把机械臂的三维模型导入ADAMS中,各关节施加旋转副,设置重力场,设置各机械臂连杆材料属性及关节模块的重量等[9-10]。

根据最恶劣应用工况下的各关节最恶劣受力情况及运动姿态,设置驱动函数。例如,2关节最大受力姿态为如下图所示姿态,其工况为:机械臂末端按工况要求施加1kg负载;机械臂底座提升模组(移动平台车上)加速度0.2m/s2;叠加1.9625rad/s2(关节电机参数最大刹车加速度为3000rpm/s,减速机减速比为160)的最大刹车加速度,从竖直位置以2.482rad/s的初始角速度逆时针旋转90°后角速度减为0。2关节最大力矩模拟姿态,如图13所示。第1、3、4、6、7关节最大力矩模拟姿态类似。5关节最大力矩模拟姿态,如图14所示。

图13 2关节最大力矩模拟姿态Fig.13 The Second Joint Maximum Torque Simulation Posture

图14 5关节最大力矩模拟姿态Fig.14 The Fifth Joint Maximum Torque Simulation Posture

依据上述模拟,当时间运行到1.26s 时,机械臂2 关节达到90°,此时2关节上的载荷最大,约为36N·m。依据同样方法计算并校核各关节最大力矩,仿真过程中机械臂各关节力矩变化曲线,如图15所示;关节受力变化曲线,如图16所示。

图15 关节力矩变化曲线Fig.15 Variation Curve of Joint Torque

图16 关节受力变化曲线Fig.16 Stress Variation Curve of Joint

各关节最大力矩与关节驱动模块额定输出力矩对比,如表2所示。仿真结果表明选用的各关节模块的额定输出力矩均大于最恶劣应用工况下关节承受的最大力矩。

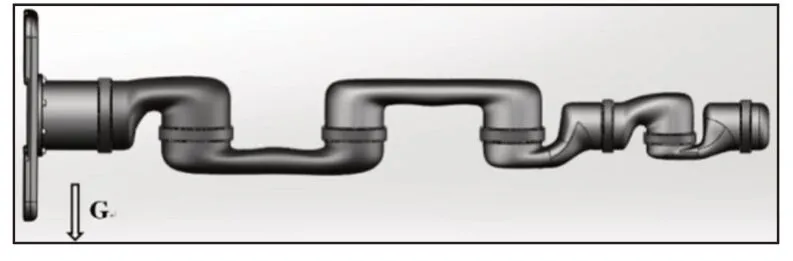

3.7 机械臂静力分析

为进一步优化机械臂连杆尺寸及结构,提高机械臂整体刚性,且保证机械臂末端定位精度,对设计的机械臂进行动力学仿真,校核连杆形变引起的末端最大位移。由于机械臂工作过程中姿态不断变化,因此重点分析危险工况下的静力学特性。

为减轻机械臂整体重量,机械臂各段连杆的管壁采用高强度的T800型碳纤维材料(弹性模量为200GPa,材料密度为1740kg/m3,泊松比为0.3)。

仿真时,不考虑谐波减速器等柔性元件和关节模块质心轻度偏离中心位置等影响,假设碳纤维材料为各向同性的均质材料,关节模块简化为同结构尺寸、均质的、不发生形变的铝模块,对机械臂模型简化后导入ANSYS中。连杆1(基座)为高强度铝合金材料加工而成,且壁厚较厚,刚性相对很好,因此从连杆2开始对各个碳纤维连杆(臂管)逐一进行分析。经过简单分析可知连杆的形变可能达到最大的姿态,如图17所示。

图17 机械臂静力分析用姿态Fig.17 Attitude for Static Analysis of Manipulator

机械臂静力分析在以下工况下进行:

(1)机械臂整体在垂直纸面向内和竖直向上方向上,均有外力施加的大小为1m/s2的加速度;

(2)所研究关节最大角加速度为1.9625rad/s2;

(3)所研究模块角速度达到最大值100°/s;

(4)末端负载1.5kg,负载质心在7关节中心轴线150mm。

在上述工况下,各连杆靠近机械臂末端一侧的关节位置处的受力情况,如表3所示。其中,已经计算过各关节最大扭矩小于其关节模块额定扭矩,此处仿真时取关节模块额定扭矩。

表3 各连杆关节位置处受力情况Tab.3 Stress at the Joint Position of Each Connecting Rod

仿真计算的各连杆靠近机械臂末端一侧的关节位置处的最大变形量,如图18所示。

图18 各连杆靠近机械臂末端一侧的关节位置处的最大变形量Fig.18 The Maximum Deformation at the Joint Position of Each Connecting Rod Near the End of the Manipulator

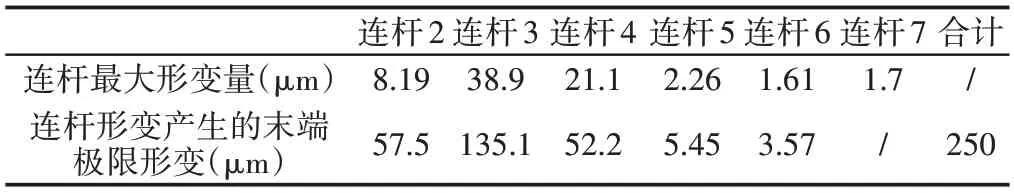

假设最大形变方向与图17姿态机械臂1关节旋转轴线垂直(例如图17中重力加速度方向),将该形变放大到整个机械臂末端,计算得到该连杆产生的末端极限形变,如表4所示。

表4 各连杆关节位置处最大变形量Tab.4 Maximum Deformation at the Joint Position of Each Connecting Rod

上述仿真计算时叠加了最恶劣应用情况,该最恶劣应用情况为当且仅当同时满足以下两个条件才能实现(实际工况下,任意一个条件难以满足):

(1)各连杆同时承受可能的最大载荷;

(2)连杆产生的最大形变位置和最大形变方向均在对末端产生最大形变的位置或方向上。

根据机械臂静力分析得出,机械臂末端极限形变为0.25mm,对机械臂末端定位精度影响较小,符合设计定位精度设计要求。分析结果可见,越靠近基座的连杆对机械臂刚性影响越大。为进一步减少形变提高机械臂的刚性,在各连杆与关节模块连接处的碳纤维臂管内缘采用高强度铝合金固定支撑,并进一步优化了连杆的碳纤维造型。

4 机械臂测试应用

开发了机械臂批量产品,对机械臂进行定位精度测试、重复定位精度测试、寿命疲劳试验、高低温试验、防护等级试验等试验项目,均能够达到测试要求和设计要求。将机械臂产品在多种类型的轨道车辆检修实际工况中应用,现场应用效果证明该设计尺寸合适,运动灵活,刚性良好,相比常规机械臂能够更好适应轨道车辆检查工况的狭窄空间,完成轨道车辆检查作业要求。机械臂在实际工况下应用的照片,如图19所示。

图19 机械臂在实际工况下应用Fig.19 Application of Manipulator at Actual Working Conditions

5 结论

面向轨道车辆智能化检查的实际应用难题,设计了能在该狭窄复杂工况灵活作业的新型机械臂。通过对应用工况的分析和市场上类似机械臂的调研分析,确定了机械臂设计目标特征,应用三维仿真及样机模拟的方法确定机械臂的基本尺寸,并创新设计了一种非常规构型的七关节串联机械臂,提供了该构型的D-H模型和齐次变换矩阵,开展了多个阶段的实际工况样机模拟和机械臂动力学仿真、机械臂静力学分析。通过产品应用验证,该机械臂灵活的构型、纤细且长度适中的结构尺寸、轻量化高强度的碳纤维连杆设计等特征,能够很好的适应空间狭窄且复杂的轨道车辆检查作业环境。同时,也提供了一种特殊环境应用需求下的机械臂设计方法,成果也可推广到地下基础设施智能巡检等其他应用领域。