铜基粉末冶金摩擦块摩擦磨损特性研究

2023-12-26安先龙王国权王立勇

安先龙,王国权,王立勇,2,陈 勇,3

(1.北京信息科技大学机电工程学院,北京 100192;2.北京信息科技大学现代测控技术教育部重点实验室,北京 100192;3.北京信息科技大学北京电动车辆协同创新中心,北京 100192)

1 引言

铜基粉末冶金摩擦材料是通过使用合理比例的基体组元、摩擦组元及润滑组元制备而成的复合材料。因其具有稳定的摩擦系数、优良的耐磨性和耐热性等性能,在高速铁路领域得到广泛的使用,成为目前比较理想的闸片材料[1-2]。

为了改进材料的摩擦性能,制备高性能的制动闸片,不少学者针对铜基粉末冶金材料摩擦特性的影响因素、磨损机理和摩擦特性评价的标准等方面做了研究与分析。比如,对于材料成分,学者们研究了Fe、SiO2、Al2O3、SiC、Cr、FeB、MoS2及MoSe2等对材料的摩擦学特性的影响[3-5]。对于摩擦条件,学者们探究了刹车速度、干湿环境、温度、电流等对材料组织和性能的影响[6-9]。对于材料的制作工艺,学者们探究了压制压力、烧结温度等对列车制动闸片的机械和摩擦学特性的影响[10-11]。以CRH5型动车组制动器的摩擦副为原型,结合摩擦块的结构特点制作了适用于UMT-5摩擦磨损试验机进行销-盘摩擦试验的对偶件,参考列车制动时闸片承受的法向压力确定摩擦、磨损试验工况,探究了法向压力、摩擦速度和摩擦温升对铜基粉末冶金摩擦块摩擦、磨损性能的影响规律。

2 试验材料与方法

2.1 试验仪器

试验所用设备,如图1所示。

图1 试验设备Fig.1 Test Equipments

(1)UMT-5摩擦磨损试验机。试验过程由预先编好的程序自动给定法向压力和摩擦转速,并自动获取摩擦系数等试验数据。

(2)Fluke热成像仪。FlukeTiX1000热成像仪可设置高帧频模式来实时采集试验过程摩擦表面的温度变化。图1为摩擦试验时Fluke热成像仪在UMT-5摩擦磨损试验机上的布置。

(3)Contour GT-K 3D光学显微镜,最高的垂直测量分辨率可达0.001nm,能够精确观测到摩擦试件磨损表面的三维微观形貌。

(4)英衡高精度电子秤。选用精度为0.001g的电子秤对摩擦块摩擦前后的质量进行称重,以计算摩擦过程中的磨损量。

2.2 试验材料

销-盘摩擦试验的试件,如图2所示。上试件铜基粉末冶金摩擦块是某种型号在销产品经线切割加工制作的,与摩擦盘的接触区域为三块扇状带,总摩擦面积为672.3712mm2。这样可以保证在较大法向压力时摩擦块与摩擦盘均匀受力,同时还可以在给定摩擦盘转速时能够获得较高的相对摩擦速度。制作过程中未改变摩擦面的形貌,其摩擦副材料特性列于表1中。摩擦盘为铸钢,外径36.5mm,盘厚度6mm。

图2 小试样销-盘试验样品Fig.2 Testing Specimens

2.3 试验方案

参照列车闸片实际运行工况和UMT-5摩擦磨损试验机的工作特点,设置试验机摩擦盘的最高转速为663r/min、995r/min、1326r/min、1658r/min和2073r/min,对应的实际列车速度为80km/h、120km/h、160km/h、200km/h和250km/h;拟定试验机加载法向压力为235N 和353N,对应摩擦面压力为0.35MPa 和0.53MPa。摩擦磨损性能试验参数,如表2所示。

表2 摩擦磨损性能试验参数Tab.2 Parameters in the Pin-Disk Friction Test

试验步骤如下:(1)试验前称重记录摩擦块重量;(2)安装摩擦试件,设定摩擦过程关键参数;(3)每次摩擦试验结束后,记录摩擦面最高温度、摩擦系数等试验数据;(4)冷却到室温后,分离摩擦副,置于Contour GT-K3D 光学显微镜下观察摩擦膜形貌;(5)用酒精清洗摩擦试件,称重后置于ContourGT-K3D光学显微镜下观察摩擦试件三维微观形貌。

3 铜基粉末冶金摩擦块摩擦、磨损特性

3.1 不同工况下的摩擦系数

不同工况下摩擦系数随时间变化历程,如图5所示。试验发现,在摩擦初期,材料表面微凸体接触后相互摩擦,此时实际摩擦面积为微凸体接触面积,随着摩擦盘转速的增加,摩擦时间的增长,摩擦表面微凸体磨损变形,从而使得摩擦表面不断被磨平,摩擦面积不断增大。同时,由于表面微凸的SiO2和Al2O3等硬质颗粒使摩擦所需克服的阻力变大[12],摩擦系数总体呈波动上升趋势,此时为磨损的跑合阶段,如图3(c)区域1等所示。图3(a)、图3(b)、图3(c)所示工况下跑和阶段时长40s左右,图3(d)、图3(e)所示工况下跑和阶段时长50s左右。跑和阶段后,摩擦系数围绕一定值上下波动,说明摩擦试件进入稳定磨损阶段,如图3(c)区域2等所示。此阶段,第1组工况,摩擦系数波动幅度最小,介于(0.27~0.29)之间,平均摩擦系数也最小,为0.28114;图3(c)和图3(e)所示工况摩擦系数的波动起伏大,最大波动幅度接近于0.1,除摩擦盘转速较高影响外,摩擦试件的安装误差导致摩擦过程中试验台面震动严重也可能是造成此现象的原因。

图3 不同工况下摩擦系数随时间变化历程Fig.3 Time Dependence of the Friction Coefficients Under Different Working Conditions

此外,第6、8组工况摩擦系数出现骤降现象,如图3(a)区域4等所示,通过热成像仪记录视频发现,此现象由摩擦块在摩擦过程中沿摩擦盘旋转方向发生轻微转动所致。此阶段后,235N压力工况下摩擦块表面逐渐形成完整且稳定的摩擦膜,对摩擦过程起到一定润滑作用[13],致使第3、4、5组工况下摩擦系数随摩擦盘转速的降低呈波动下降趋势,如图3(c)区域3等所示。但第8、9、10组工况下摩擦系数增至一定值后趋于稳定,这是因为高压破坏了摩擦块表面摩擦膜的均匀程度,所以并没有出现摩擦系数下降的现象。

除此之外,第2和7组工况的摩擦系数曲线重合度较高,平均摩擦系数分别为0.28320、0.28625,仅相差1.077%,说明此摩擦转速下摩擦系数对法向压力的敏感度较低,摩擦系数的平稳性较好;235N压力下的平均摩擦系数最大值与最小值相差较小,分别为0.34287、0.28114,说明此压力下摩擦系数随摩擦速度的增加而变动的范围相对较小,摩擦系数的稳定性较高。

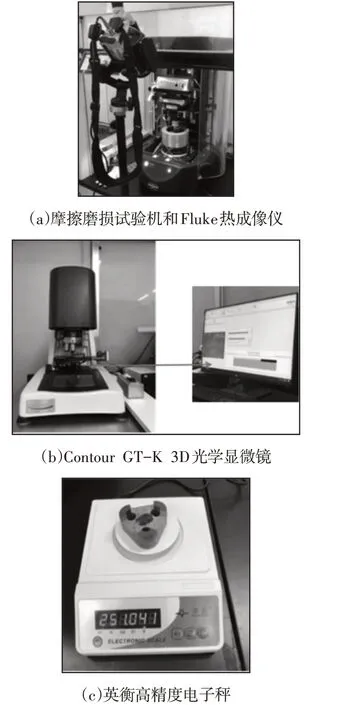

3.2 不同工况下磨损量

摩擦块在不同工况下的磨损量,如图4所示。

图4 不同工况下磨损量Fig.4 The Wear Under Different Working Conditions

235N 法向压力下使用1号摩擦块,其磨损量呈现先下降后上升、再下降的趋势;353N法向压力下使用2号摩擦块,其磨损量呈现先下降后上升的趋势。实验开始前1、2号摩擦块均未磨合,整体上1号摩擦块磨损量较大,除235N压力各工况下1号摩擦块当量滑动距离较大影响外,1号摩擦块对偶摩擦盘未经历有效磨合也是造成此现象的原因。

工况1、6下,由于摩擦块均未磨合,材料表面毛刺、粗糙峰及裂纹等随着摩擦过程不断剥落,摩擦块磨损量较大。摩擦块经工况1、6摩擦试验后,表面趋于光滑,材料硬度有所提高[14],且此时摩擦速度较低,摩擦块的磨损量在工况2、7下达到最小。随着摩擦盘转速的增大,摩擦时间的增加,当量滑动距离的增加,2、3、4组工况下摩擦块磨损量变化趋势与工况7、8、9保持一致,磨损量近似线性增长,这一现象符合Archard磨损定律,即磨损量与滑动距离成正相关[15]。当摩擦盘最高转速达到1658r/min,1号摩擦块的磨损量达到最大,为64mg;此后摩擦块表面逐渐形成完整且致密的摩擦膜,磨损进入比较稳定的状态,磨损量减少,但2号摩擦块的表面形貌严重破坏,未形成完整致密的摩擦膜,磨损量进一步增加。由此可知,摩擦过程中摩擦膜状态与磨损量的变化密切相关,适度的磨合及完整致密的摩擦膜有助于降低磨损量。

除此之外,第2、7组工况整体磨损量相差较小,摩擦块磨损量相差6mg,对应此工况下摩擦系数的重合度较高,两者均表明此摩擦速度下磨损较稳定。

3.3 磨损表面分析

将摩擦块置于Contour GT-K 3D 光学显微镜下观察摩擦区域三维微观形貌。观测范围选取为长2.5mm,宽1.9mm的矩形区域,分别观测酒精擦拭前后的微观形貌。选取1、3、5、6、8、10共6组工况来探究材料摩擦表面形貌变化及磨损机制。选取原则一是此工况下摩擦系数和磨损量发生显著变化,二是各工况间滑动速度和滑动距离相差较大。

摩擦时,由于摩擦面生成的摩擦膜,铜基粉末冶金摩擦块与摩擦盘的摩擦问题转变为摩擦膜之间的摩擦问题,法向压力、摩擦盘转速对磨损的影响,与摩擦面的温升密切相关。两种法向压力下摩擦试验时摩擦盘表面的最高温度,如图5 所示。由图可见,两种压力下温升趋势一致,摩擦盘转速和法向压力均造成摩擦表面温度升高,但摩擦盘转速的影响更显著。

图5 不同工况下最高温度Fig.5 Max Temperature Under Different Working Conditions

3.3.1 轻微剥落磨损

第1、6 组工况下摩擦块磨损表面形貌代表点,如图6 所示。不同摩擦区域形貌略有差别,选取典型形貌加以分析,清洗前后的摩擦块形貌并非对应关系,图中尖锐突起为摩擦过程中产生的磨屑。第1、6组工况下,摩擦盘转速低,摩擦面最高温度较低,为46℃、56℃。摩擦时,材料表面微凸体接触点是不连续的,发生相对位移后产生冲击力,在材料亚表层,切应力最大处产生微裂纹,经循环变应力的作用,微裂纹扩展、剥落产生凹坑,这些凹坑深度在0.1mm以下,侧面与表面约成45°,如图6(c)所示。随着微凸体的脱落、裂纹的扩展剥落,摩擦表面沿滑动方向产生第三体颗粒的堆积,在局部高压作用下被压实[16],最后形成“带状”摩擦膜,如图6(a)、图6(b)所示。此时摩擦块摩擦膜密集程度低,未能起到保护摩擦试件表面的作用,摩擦试件的磨损量较大。工况1、6下酒精清洗后的摩擦块磨损表面形貌代表点,如图6(c)、图6(d)所示。由图可知,235N压力下摩擦块表面出现犁沟及凹坑,且犁沟较浅,剥落坑较多。353N压力工况下摩擦块表面产生大而浅的薄块状剥落凹坑,并产生薄块状磨屑,此时摩擦块表面以轻微剥落磨损为主并伴有磨粒磨损。

图6 工况1和6下磨损形貌Fig.6 Morphologies of Worn Surfaces Under Working Conditions 1 and 6

3.3.2 磨粒磨损

第5、6 组工况下摩擦块磨损表面形貌代表点,如图7 所示。由图可知,随着摩擦盘转速的增大,当量滑动距离的增加,磨屑的增多,摩擦表面犁沟及剥落坑不断被磨屑填充,并在压应力的作用下被压实,摩擦膜面积有所增大,同时摩擦面高温加剧了摩擦膜的流动性,致使235N压力下摩擦块摩擦膜形貌呈粘稠状分布,第三体厚度增加,质地变均匀,犁沟逐渐被摩擦膜覆盖,摩擦面趋于平滑,此时摩擦系数随摩擦盘转速的降低开始出现下降现象,温度上升变得缓慢;353N压力工况下进一步加剧摩擦膜的流动,且覆盖程度增高,但厚度有所下降,如图7(b)所示。摩擦区域温度升高,Cu基体的软化,造成对SiO2和Al2O3等硬质颗粒挟持能力下降,部分硬质颗粒被压碎并和表面磨屑作为磨料进入摩擦区域,这些磨粒在法向压应力的作用下被压入摩擦表面,并在切应力的作用下向前推进,将摩擦面材料推向两端和前端甚至切出切屑,这些切屑长度在0.1mm以上,尖锐的切屑及硬质磨料使得摩擦表面产生犁沟,同时凹坑深度有所增加,如图7(c)、图7(d)所示。353N压力下犁沟密集程度较大,深度较浅,此时的磨损形式主要是磨粒磨损并伴有剥落磨损。

图7 工况3和8下磨损形貌Fig.7 Morphologies of Worn Surfaces Under Working Conditions 3 and 8

3.3.3 剥层磨损、黏着磨损

第5、10组工况下摩擦块磨损表面形貌代表点,如图8所示。当摩擦盘转速增加到2073r/min 时,摩擦面温度升高至130℃左右,此时高温有利于摩擦膜的变形和黏着,在压力的持续作用下,235N压力下,磨损颗粒粘结而成一层稳定且完整的摩擦膜,磨损形貌逐渐向密实状转变,摩擦块表面形成大面积压实区摩擦膜,且厚度明显增加,原有形貌被覆盖,磨损量呈下降趋势。但高压加剧了材料表面形貌破坏,353N压力下摩擦块表面产生大量尖锐状磨屑,犁沟加深加宽,材料表面摩擦膜覆盖的均匀程度下降,摩擦表面的稳定摩擦状态被破坏,降低了对摩擦表面的保护作用,导致摩擦系数稳定性下降,摩擦系数增大,摩擦试件磨损量增大。此时,摩擦面温度的升高,铜基体进一步软化,加剧了亚表层的塑性变形,在应力集中处,石墨等基体组元比周围材料承受了更大切应力,导致摩擦块材料在不同组元孔隙处产生裂纹,并剥落生成较大直径凹坑[17],深度大多在(0.1~0.2)mm 之间,上表面直径约0.5mm,同时犁沟连续性变差,宽度和深度有所增加,发生剥层磨损,同时高温高压使得铜基体表面产生了局部黏着节点,在剪切力的作用下撕裂局部黏着区,发生黏着磨损,因此产生了大直径的不规则形貌凹坑。除此之外,摩擦过程中摩擦偶件表面氧化膜不断被磨掉,材料还会发生氧化磨损。

图8 工况5和10下磨损形貌Fig.8 Morphologies of Worn Surfaces Under Working Conditions 5 and 10

4 结论

(1)铜基粉末冶金材料摩擦块的摩擦磨损特性和法向压力、摩擦转速和接触面温度密切相关。同一工况下,随着摩擦时间的增加(当量滑动距离的增加),磨损由跑和阶段进入稳定磨损阶段。353N的法向压力下,摩擦系数随时间增长波动上升至一定值后趋于稳定,235N法向压力下,由于摩擦面逐渐生成完整稳定的摩擦膜,摩擦系数随摩擦时间的增长呈现下降趋势。(2)磨合过程及摩擦膜状态对摩擦块磨损量有较大影响,适度的磨合以及完整致密的摩擦膜有助于降低摩擦试件磨损量。(3)随着摩擦盘摩擦时间的增加,磨屑增多,摩擦面温度升高,摩擦膜面积不断增大,厚度增加,摩擦块主要磨损形式也从轻微剥落磨损向磨粒磨损再向剥层磨损和黏着磨损的方向发展,磨损形式也并不单一存在,往往存在多个磨损形式共同作用的现象。