电动汽车转向节有限元分析及其形状优化

2023-12-26郑施睿谢乐春

刘 畅,郑施睿,温 艳,谢乐春

(1.武汉理工大学现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;2.武汉理工大汽车零部件技术湖北省协同创新中心,湖北 武汉 430070)

1 引言

转向节是汽车的重要零部件之一,转向节的设计工作是整车零部件开发的重要部分[1-5]。目前,国内外许多研究学者基于有限元的方法从多个维度对转向节进行了强度分析和模态分析[5-10],在此基础上,不同学者围绕这两个维度进行相关研究。文献[11]搭建悬架的ADAMS动力学模型,得到了不同工况下转向节的输入载荷情况;文献[12]采用受力分析的方法得到转向节的受载数据;文献[13-14]将有限元分析结果与实车台架实验得到的数据进行对比,验证了有限元分析技术的可行性;文献[15]选择三种典型工况对转向节进行强度分析,通过计算得到了各工况下的转向节载荷;文献[16]对转向节进行了多工况的拓扑优化,达到了转向节设计轻量化的效果;文献[17]对电传动自卸车转向节结构进行分析,发现受力最大区域在转向节轴根部,对轴肩过渡曲线进行改进并有效降低了应力集中;文献[18]采集了优化后某型SUV转向节的试验场载荷谱数据,分析并提供了一种转向节有效设计及验证的方法。此外,文献[19-20]对转向节的疲劳性能进行了研究和分析。

综合上述研究发现,转向节的分析都集中在强度分析、模态分析和疲劳分析三个维度,但在某些极端工况下,汽车悬架出现短时间内的大幅度跳动,转向节会受到瞬间的巨大冲击载荷。在动态载荷作用下,转向节的惯性力会造成除静态载荷影响外的额外影响。然而,瞬态动力学分析耗费的时间普遍比静强度分析时的长。因此,惯性力带来的影响占整体影响的比例反映在分析结果中究竟有多大、在精度要求不大时可以用静力学分析代替瞬态动力学分析以节约分析时间是否可行,就成了一个值得探讨的问题。

2 转向节有限元建模

研究对象是某电动汽车转向节,材料为40Cr,相关参数,如表1所示。利用CATIA建立转向节的三维模型,如图1(a)所示。将三维模型导入ANSYS Workbench 中进行网格划分,设置网格划分单元尺寸为1mm,有限元节点数1459428,单元数944053。

图1 转向节模型和前悬架动力学模型Fig.1 Steering Knuckle Model and Front Suspension Dynamic Model

表1 40Cr材料参数Tab.1 Material Parameters of 40Cr

3 强度分析

3.1 硬点载荷分解

确定过凹坑、紧急制动、侧向冲击以及三者综合考虑的组合工况的转向节的强度情况,三种典型工况的动载系数经验值[21],如表2所示。

表2 典型工况动载系数Tab.2 Dynamic Load Coefficient Under Typical Working Conditions

在表2中,X轴平行于地面指向汽车后方;Y轴平行于地面向指向驾驶员右侧;Z轴垂直于地面指向上方。相应汽车设计参数,如表3所示。

表3 汽车设计参数Tab.3 Automobile Design Parameters

通过接地力的计算公式,得到的典型工况前轮接地力,如表4所示。

表4 典型工况前轮接地力Tab.4 Ground Force of Front Wheel Under Typical Working Conditions

将前轮不同工况载荷参数代入在ADAMS Car 中建立的前悬架动力学模型进行仿真,动力学模型,如图1(b)所示。考虑三种典型工况同时出现的极端情况,将各工况下相同方向载荷叠加,得到的三种典型工况以及综合工况硬点载荷分解结果,如表5所示。

表5 不同工况硬点载荷分解Tab.5 Hard Point Load Decomposition Under Different Working Conditions

3.2 强度分析结果

将载荷分解结果输入到有限元模型中进行仿真,并选择变形、应力和安全系数三个指标来具体分析转向节的受力情况。不同工况下的最大变形、最大应力和最低安全系数,如表6所示。

一是合理界定旁听案件的范围。为提高旁听案件的代表性、典型性,把旁听案件的范围界定在社会各界关注的有影响力的、事关人民群众切身利益有代表性的、本地区重大的或典型性的、信访或领导督办的可以公开的民事刑事和行政案件等,以保证人大代表从不同领域、不同层次、全方位地了解和监督法院庭审工作。

表6 不同工况下的最大变形、最大应力和最低安全系数Tab.6 Maximum Deformation,Maximum Stress and Minimum Safety Factor Under Different Working Conditions

由分析结果可以得知,典型工况下,转向节最大变形不超过1mm,最大应力均低于材料的屈服强度785MPa,安全系数最低为1.9,表明转向节在典型工况下均满足服役要求。由于综合工况为最极端工况,转向节最大应力为749MPa,出现在减震器连接臂与转向节本体的连接位置,安全系数最低为1.0477,出现在同样位置。综合工况下转向节变形、应力和安全系数云图,如图2所示。转向节在最极端工况下局部区域出现了应力集中,最大应力749MPa,接近材料屈服强度785MPa;最低安全系数1.0477,安全裕度1。转向节在综合工况下存在强度失效的风险。

图2 综合工况分析结果Fig.2 Analysis Results of Comprehensive Working Conditions

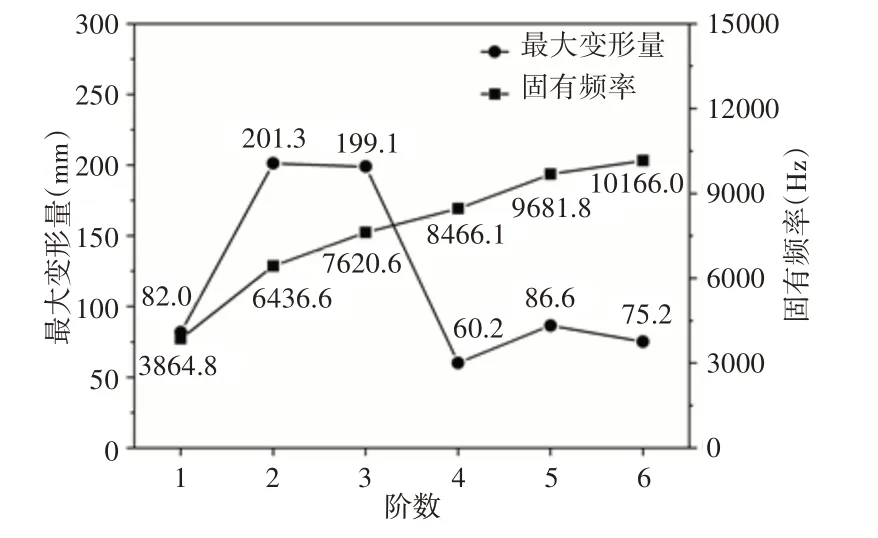

4 模态分析

约束模态分析主要是研究转向节在受连接零件约束、具有边界条件的情况下的模态特性,如转向节固有频率、振型等。将转向节有限元模型按照与其他零部件连接的实际情况进行约束,计算得到转向节的动态特性,如图3所示。汽车在行驶过程中,振动主要来自于道路不平度、发动机振动、车轮旋转振动以及传动轴不平衡振动。查阅相关文献[22]可知,路面不平度引起的振动频率通常在20Hz以下,车轮或传动轴不平衡引起的振动频率均在11Hz以下,远远低于约束模态中转向节前六阶固有频率。同时,电动汽车不需要考虑发动机工作时的振动,因此转向节的动态特性满足工作要求,不会产生共振现象。

图3 转向节动态特性Fig.3 Dynamic Characteristics of Steering Knuckle

5 疲劳分析

作为汽车的重要零部件,转向节在设计时不仅考虑强度要求和模态要求,还需要考虑疲劳寿命,在转向节的有效服役期间内,疲劳损伤才是大部分零部件失效的原因。在转向节满足静力学分析和模态分析前提下,需要对其进行疲劳寿命的分析。

5.1 疲劳试验工况

通过采用ANSYS Workbench和nCode Designlife联合仿真的方式进行应力疲劳分析。根据某企业规定的实验加载条件确定疲劳分析工况[23]。对转向节的减震器连接点R、控制臂连接点A进行疲劳测试,如图4所示。

图4 疲劳加载示意图Fig.4 Schematic Diagram of Fatigue Loading

每一个点都会在一个方向施加恒幅非对称循环载荷,另一个方向施加变幅循环载荷。各工况加载要求如下:

(1)工况一:R点X轴负方向疲劳试验

该工况加载序列包含五组正弦循环,具体加载标准,如表7所示。需要按照加载顺序完成整个循环周期,共13.7万次变幅循环加载。

表7 工况一加载条件Tab.7 Loading Condition of Working Condition I

(2)工况二:R点Y轴正方向疲劳试验

该工况加载载荷为峰值12.4kN的脉冲循环,循环周期为10万次。

(3)工况三:A点X轴负方向疲劳试验

该工况加载序列同样包含五组正弦循环,具体加载标准,如表8所示。需要按照加载顺序完成整个循环周期,共13.7万次变幅循环加载。

表8 工况三加载要求Tab.8 Loading Condition of Working Condition Ⅲ

(4)工况四:A点Y轴负方向疲劳试验

该工况加载载荷为恒定不变(正向载荷8.5kN,反向载荷2.8kN)的非对称加载循环,循环周期同样为10万次。

经过上述各工况分析,转向节寿命系数大于1即为符合条件要求。同时,采用根据抗拉极限强度进行偏保守估计的方法得到40Cr材料的S-N曲线,如图5所示。

图5 40Cr的S-N曲线Fig.5 S-N Curve of 40Cr

5.2 疲劳分析结果

确定了疲劳试验工况以及材料S-N 曲线,用ANSYS Workbench对转向节进行不同工况的静力学分析。将转向节的分析结果导入nCode Designlife中,设置工况对应的时间序列以及材料属性后进行疲劳分析的求解计算。考虑到转向节热处理、表面处理、形状和尺寸等因素对转向节疲劳寿命的影响[24],设置材料存活率为90%,得到的四种工况下转向节疲劳寿命系数,如图6所示。

图6 各工况下转向节疲劳寿命系数云图Fig.6 Nephogram of Fatigue Life Coefficient of Steering Knuckle Under Various Working Conditions

由疲劳寿命云图可以看出,对应四种工况下转向节的最小疲劳寿命系数分别为1791、774.4、1588和6895,均大于1,满足企业的疲劳实验要求。

6 瞬态动力学分析

瞬态动力学分析主要是分析转向节在动态载荷作用下变形、应力情况。瞬态动力学分析中,由于转向节的惯性力作用,结果通常会比静力学分析结果更准确。然而瞬态动力学分析需要考虑力和时间的关系,求解的步骤较复杂,耗费长。通常情况下,转向节在运动时产生的惯性力较小,在精度要求不高时用静力学分析结果近似代替瞬态动力学结果,但缺乏对两者分析结果的对比,无法得知两者的差距。通过对比相同载荷作用下静力学分析结果和瞬态动力学分析结果,定性分析两者的差距。

根据相关文献[25],确定瞬态动力学分析的时间历程,如图7(a)所示。对比过凹坑工况和侧向冲击工况下静力学和瞬态动力学的分析结果,如图7(b)所示。

图7 瞬态分析结果和时间历程Fig.7 Transient Analysis Results and Time History

静力学分析的计算过程耗时短,瞬态动力学的计算过程耗时较长。通过对比可以发现,在两种工况下,静力学分析结果与瞬态动力学分析结果没有明显差别。结果表明,静力学分析从某种程度上可以有效代替瞬态动力学分析,有效节省分析时间。

7 形状优化

在上述的强度分析中,转向节出现了应力集中且接近材料的屈服强度。其他维度的分析结果均满足转向节设计要求。在不影响转向节性能的基础上需对其进行优化,消除应力集中、降低最大应力。

为消除减震器连接臂与转向节本体处的应力集中,对其局部进行修改,增加过渡圆角半径,使圆角过渡区域更平缓。在前面提到,转向拉杆连接臂强度在综合工况下仍不受影响,可以进行减重处理,优化后的转向节模型,如图8所示。

图8 转向节结构优化Fig.8 Optimization of Steering Knuckle Structure

完成转向节的形状优化后,转向节的质量由5.20kg 降至4.98kg,降幅约4.23%,起到了轻量化的效果。

优化后,对转向节再次进行不同维度的多工况分析,强度分析结果,如图9(a)所示。约束模态分析结果,如图9(b)所示。疲劳分析结果,如图9(c)所示。瞬态动力学分析结果,如图9(d)所示。图9(a)可以看出,强度方面,优化后转向节的最大变形增大至0.75mm,但仍低于1mm;最大应力得到了大幅度的降低,由749MPa降至594MPa,有效避免了应力集中的现象;安全系数由1.05提升至1.32,裕度增大,表明该优化方法是实施有效的。模态方面,图9(b)表明转向节的固有频率没有明显变化,固有频率依旧较高,不会发生共振。疲劳方面,优化后转向节避免了应力集中的问题,转向节的最大应力降低。根据疲劳累计损伤理论,需要经过更多次的循环才能使转向节应力大于S-N曲线对应循环下疲劳极限应力,即表现为疲劳寿命的增加。图9(c)可以看出转向节的最低疲劳寿命系数在满足标准要求的基础上得到了进一步的提高,再次证明了优化的有效性。瞬态动力学方面,图9(d)可以看出,变形分析结果两种分析基本一致,应力和安全系数两种分析结果没有明显变化,静力学分析从某种程度上可以有效代替瞬态动力学分析。

图9 优化前后分析结果对比Fig.9 Comparison of Analysis Results Before and After Optimization

8 结论

通过对某电动汽车转向节进行静力学分析、模态分析、疲劳分析和瞬态动力学分析,发现不同载荷下存在转向节应力集中的问题。针对应力集中的问题对转向节进行优化设计,并将优化后的分析结果与之前进行比较,确认了优化的有效性。结果表明,转向节最大应力由749MPa降低至594MPa,有效的避免了应力集中现象。安全系数由1.05 提高至1.32,最低疲劳寿命系数由774.4提高至1658,提高了转向节的疲劳寿命。改进后,转向节各阶固有频率没有明显变化,其中最低阶固有频率为3610.4Hz,远高于路面以及车轮不平引起的振动频率,不会发生共振。转向节的质量由5.20kg 降低到4.98kg,约降低4.23%,起到了轻量化的效果。瞬态动力学分析结果与静力学分析结果多次比较发现没有明显差别,表明静力学分析从某种程度上可以有效代替瞬态动力学分析,节约分析时间。