某乘用车地板纵梁抗撞性优化方法研究

2023-12-26韩乐凯

韩乐凯,陈 光,甄 冬,陈 勇

(1.河北工业大学机械工程学院,天津 300401;2.天津市新能源汽车动力传动与安全技术重点实验室,天津 300130)

1 引言

汽车车身碰撞安全性由车身薄壁梁组成的整体架构所决定。将在碰撞过程中起到关键传力和吸能作用的薄壁梁结构称为汽车车身安全构件。汽车车身安全构件的多采用具有加强板的复杂截面薄壁梁结构形式[1],如地板纵梁前端即向地板纵梁过渡部分、B柱和门槛梁等。

其中地板纵梁前端在整车正面碰撞中起到支撑前端压溃吸能构件稳定变形和保持驾驶室乘员生存空间的作用[2],对整车正面抗撞性的影响较大。该安全构件连接了纵梁和地板梁,在汽车正面碰撞中通过压溃和弯曲两种变形方式来耗散碰撞能量[3]。由于其运动和变形形式的复杂,在车身抗撞性设计的早期阶段需要耗费大量的时间成本进行材料选择和结构尺寸的试错和优化[4]。

在汽车车身抗撞性设计的早期阶段,采用弹簧质点模型、简化参数化模型、魔方法、能量管理和目标分解[5]等方法可以获得保险杠、吸能盒、纵梁压溃和弯曲部分的平均压溃力和平均弯曲力矩,以此作为安全构件子结构的抗撞性目标。在此基础上,可采用多目标优化算法[6]、遗传算法[7]或神经网络优化算法[8]等优化方法进行薄壁梁结构尺寸和厚度的选择。也有研究采用薄壁梁压溃和弯曲理论进行安全构件结构尺寸、厚度和材料的快速选择。两种方法各有优点,后者可在早期不具有安全构件详细结构的阶段对几何设计和材料选择进行控制,更适合应用于车身结构的概念设计阶段。

目前,研究中多采用矩形或帽型截面薄壁梁的评价平均压溃和弯曲能量耗散理论指导纵梁结构尺寸、厚度和材料的选择[9-10]。由于车身地板纵梁前端属于具有加强板的帽型薄壁梁,并且该部分的最大弯曲力矩对侵入量和前端结构变形的稳定性有重要影响。

针对某B级轿车地板纵梁前端结构,以降低正面碰撞侵入量为整车抗撞性设计目标,通过限度分析和机构运动简化方法结合具有加强板的帽型薄壁梁最大弯曲力矩理论,获得地板纵梁前端和地板纵梁最大弯曲力矩的设计可行域,同时考虑质量和抗撞性的前提下,进行地板纵梁前端和地板纵梁截面主体和加强板部分的尺寸、厚度和材料选择。

2 帽形薄壁梁最大弯曲力矩理论

参看文献[19]中针对由三部分组成的加强帽形薄壁梁的最大弯曲力矩进行了理论研究,如图1所示。第一部分用线AB表示,顶盖宽度为a1,距截面底部高度为b1,屈服强度为σy1,厚度为t1;第二部分用线CDEFGH表示,为冲压成帽型的钢板结构,结构主体宽度为a2,翻边宽度为ad,截面深度为b2,屈服强度为σy2,厚度为t2;第三部分用线JKLM表示,为冲压成型的加强板,深度为b3,屈服强度为σy3,厚度为t3。AB、CD和GH受压同时受到两侧竖壁DE和GF的支撑作用。AB、CD和GF的临界应力与截面材料的相对大小将影响到截面上的应力分布状态。

图1 帽形薄壁梁截面尺寸Fig.1 Cross-Sectional Dimensions of Hat-Shaped Thin-Walled Beam

AB的临界应力表示为σcr1,采用式(1)对σcr1进行估算。

式中:ν—泊松比;ta—AB的等效厚度:

当加强帽型薄壁梁发生弯曲时,具有最小的临界应力的部分会先发生屈曲。考虑到焊点对薄板受压时的弱化作用,薄壁梁整体的临界应力σcr值,如式(3)所示。一般情况下,对于汽车地板纵梁前端常用结构特点,σA'B'的值最小。

AB的有效翼缘宽度ae,如式(4)所示。

最大弯曲力矩理论公式,如表1所示。

表1 加强帽形薄壁梁最大弯曲力矩公式Tab.1 Formula for Maximum Bending Moment of Reinforced Hat-Shaped Thin-Walled Beam

3 整车100%正面碰撞

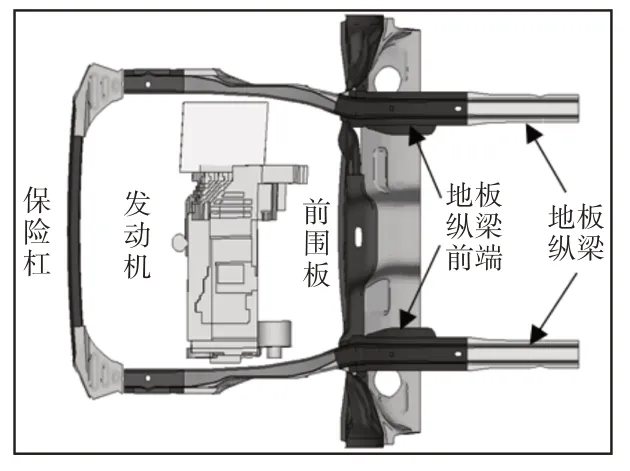

以某B级乘用车为例,整车质量1.3t,当正面刚性壁障碰撞速度为65km/h 时,整车前端结构刚好达到最大变形,因此采用65km/h 的正面全宽刚性碰撞工况,如图2所示。

图2 整车有限元模型Fig.2 Finite Element Model of the Whole Vehicle

原始模型中地板纵梁前端和地板纵梁相对位置,如图3 所示。地板纵梁前端与前围板左脚处直接相连,地板纵梁前端结构弯曲角度为29o的无加强板的帽形薄壁梁结构,地板纵梁结构为无上顶盖、无加强板的直帽形薄壁梁结构。

图3 B级轿车前端结构Fig.3 B-Class Car Front Structure

在汽车正面抗撞性模拟中,在车身左侧B柱下端设置加速度传感器,加速度传感器可以测出碰撞过程中各个时间点的加速度变化。碰撞完成后读取B柱下端处加速度传感器碰撞数据,通过滤波后得到的减速度波形图,如图4所示。其中B柱下端减速度峰值为457.8m/s2。

图4 B柱下端加速度波形Fig.4 Acceleration Waveform at the Bottom of the B-Pillar

碰撞结束后前围板位移云图,如图5所示。图中转向节处凸起较明显且正对驾驶员腿部,因此选取转向节与前围板交接处和驾驶员左脚与前围板相接处的两点对侵入量进行研究。在两位置选取变形最大的单元,与汽车尾部没有发生变形的单元,将两单元的相对位移做差,可以得出两位置侵入乘员舱的侵入量。转向节和左脚处的侵入量的变化过程,如图6所示。左脚处最大侵入量为91mm,转向节处最大侵入量为155mm。碰撞过程中,当保险杠和吸能盒被压溃后,发动机会向乘员舱侵入,而地板纵梁前端和地板纵梁对前端结构(纵梁、发动机等)具有重要的支撑作用,可以有效阻止发动机对前围板的侵入。碰撞结束后地板纵梁前端和地板纵梁的变形结果,如图7所示。

图5 前围板位移云图Fig.5 Front Wall Displacement Cloud Map

图6 碰撞过程中侵入量变化Fig.6 Changes in the Amount of Intrusion During the Collision

图7 地板纵梁位置处的变形Fig.7 Deformation at the Position of Floor Longitudinal Beam

地板纵梁前端变形模式主要为弯曲变形,地板纵梁变形模式有压溃变形和弯曲变形两种模式,碰撞结果显示,二者总吸能量为4.2kJ,左右两侧纵梁结构弯曲对称,因此地板纵梁前端和地板纵梁的单侧吸能量为2.1kJ。

在碰撞过程中为保护驾驶员的安全,一般要求前围板的侵入量最大不超过150mm。地板纵梁前端和地板纵梁是阻抗前端机构向后移动的重要结构,因此这里主要针对地板纵梁前端和地板纵梁进行优化设计,在地板纵梁不发生压溃变形的情况下降低地板纵梁前端和地板纵梁的弯曲变形,使转向节处的侵入量降低到150mm以内,以降低对驾驶员的伤害。

4 地板纵梁前端和地板纵梁变形的限度分析

4.1 地板纵梁前端和地板纵梁变形简化机构

地板纵梁前端的弯曲角度约为29°,根据地板纵梁前端和地板纵梁的变形特点,将地板纵梁前端和地板纵梁简化为刚性杆和理想化的塑性铰接组合结构,如图8所示。图中AO段代表地板纵梁前端与纵梁过渡部位,OB代表地板纵梁前端向地板纵梁过渡部位,O点表示地板纵梁前端结构原始弯折部位,B点表示地板纵梁前端和地板纵梁连接部位,在这两个部位产生了塑性铰,此外,整车碰撞中在B点附近的结构还伴随压溃变形。θ0为地板纵梁前端AO和OB段形成的角度。根据图7所示碰撞结束后的地板纵梁前端和地板纵梁的变形进行结构简化,为便于分析,以B点为中心对碰撞后的简化机构进行平面旋转,简图A'O'BC',如图8所示。AA'代表了整车碰撞中传递到地板纵梁前端的力使地板纵梁前端与纵梁连接部位产生的后移量,正是该后移量引起了驾驶室的入侵。

图8 弯曲纵梁受力简图Fig.8 Stress Diagram of Curved Longitudinal Beam

从原始车型的整车详细有限元分析结果中可得图7中的关键几何参数,OA和OB的长度为290mm,AA'为142mm,θ0为29°,θ1为35°,θ2为14°,θ3为65°。碰撞结束后地板纵梁前端和地板纵梁处的刚性截面显示地板纵梁的最大弯曲力矩MB为1725.9N·m,弯曲帽形薄壁梁的最大弯曲力矩MO为5621.5 N·m。塑性铰O和塑性铰B因弯曲变形吸收的能量,如式(5)~式(6)所示。

从原始车型的碰撞有限元分析结果可得碰撞中地板纵梁前端和地板纵梁总吸能量E为2.1kJ,根据式(5)~式(6)计算得由塑性铰O弯曲变形耗散的能量EO为0.59kJ,由塑性铰B弯曲变形耗散的能量EB为0.85kJ。因此,由地板纵梁前端和地板纵梁弯曲变形耗散的碰撞能量为1.44kJ,塑性铰B处发生压溃变形吸收的能量为0.66kJ。

4.2 地板纵梁前端和地板纵梁的最大弯曲力矩目标选取

针对地板纵梁前端和地板纵梁优化设定的基本条件是:(1)保证地板纵梁前端和地板纵梁的总吸能量不变,(2)地板纵梁不发生压溃变形,只通过弯曲变形来吸收碰撞能量。

在此基础上,减小乘员舱的侵入量,设定AA'的目标值为120mm。由于整车的力传递路径不变,θ3保持不变在此前提下可得简化机构的变形目标图,如图9所示。

图9 优化后弯曲变形简图Fig.9 Schematic Diagram of Bending Deformation After Optimization

根据各角度与长度关系可求得塑性铰O和B弯曲后对应的角度变化,即图9中的θ1'为36°,θ2'为8°。根据优化设定条件(1),可得式(7)。

由于变形前后发生变化的转角角度较小,因此以MO'和MB'作为地板纵梁前端和地板纵梁的最大弯曲力矩进行结构和材料的选择。

根据优化约束条件(1)和(2)可以推断得到优化后的塑性铰O弯曲力矩MO'和塑性铰B弯曲力矩MB'的下限,如式(9)~式(10)所示。

为减少结构修改成本,这里保持原始车型中地板纵梁前端和地板纵梁的截面形状和尺寸不变。增大结构最大弯曲力矩可以通过两种方式:(1)选用屈服强度较大的材料,增加板材厚度。(2)增加加强板。当采用方式(1)时,采用常用于地板纵梁前端和地板纵梁的材料屈服强度为469MPa,厚度取值为2.8mm。考虑实际成本以及加工工艺等因素,该处的材料和厚度选择已趋于上限。根据表1弯曲力矩公式计算得地板纵梁最大弯曲力矩为2206.5N·m;地板纵梁前端的最大弯曲力矩为9734.8N·m。根据式(9),当地板纵梁最大弯曲力矩MB'为2206.5N·m时,弯曲帽形薄壁梁的最大弯曲力矩MO'为12106.9N·m>9734.8N·m,不符合吸能量的要求,因此需要添加加强板来满足帽形薄壁梁与地板纵梁的最大弯曲力矩要求,所以MB'和MO'的取值范围进一步缩小为:

由式(8)~式(12)帽形薄壁梁和地板纵梁的最大弯曲力矩可行域,如图10所示。MB'的范围为(2206.5~3237.8)N·m。

图10 MB'和MO'的优化区域Fig.10 The Optimized Area of MB'、MO'

考虑采用加强板后的总体质量因素,从可行范围的端点开始,等间距选取10组力矩组合,采用表1公式进行加强板厚度估算,以估算相应方案时的质量,如表2所示。

表2 10组弯曲力矩及各组成部分厚度Tab.2 10 Groups of Bending Moments and Thickness of Each Component

表中t4和t5分别为地板纵梁和地板纵梁加强板的厚度,t6、t7和t8分别为弯曲帽形薄壁梁上顶板、外板和内板的厚度,m为弯曲帽形薄壁梁和地板纵梁的总质量。估算中,加强板的高度尺寸选择遵循最大原则,即至少选择为外板高度的0.8倍;原始车型中地板纵梁前端与地板纵梁连接位置处(图7 中塑性铰B处)高为54mm、宽为64mm,与纵梁连接处(图7中A处)高为72mm、宽为64mm,为保证所计算的弯曲纵梁的可靠性,加强板尺寸选取以(56×64)mm作为主体部分进行计算;地板纵梁利用高(41×51)mm作为主体部分进行计算,保证计算结果与有限元分析结构误差在10%以内。

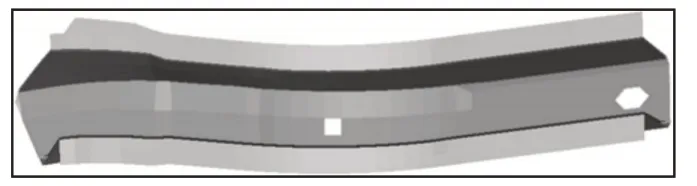

塑性铰B处在碰撞过程中易发生压溃变形,因此MB'应在可行域内选取较大值防止发生压溃变形,因此选择第10组弯曲力矩组合作为目标值,即MB'为3200N·m,MO'为9821.8N·m,为保证弯曲力矩大小准确,建立有限元模型验证该结构的临界弯曲力矩。模拟纯弯曲工况建立相应有限元模型,如图11所示。其中m和n为两边长度,v为恒定速度,帽形薄壁梁和地板纵梁尺寸根据图8和表2尺寸选取。有限元分析后的地板纵梁最大弯曲力矩为3069.4N·m,帽形薄壁梁的最大弯曲力矩为9035.1N·m,与计算结果误差在10%以内,符合预期目标。优化后地板纵梁结构,如图12所示。地板纵梁前端结构,如图13所示。

图11 弯曲工况Fig.11 Bending Conditions

图12 地板纵梁Fig.12 Floor Longitudinal Beams

图13 地板纵梁前端Fig.13 Front of Floor Longitudinal Beam

4.3 优化结果分析

将优化后的地板纵梁前端以及地板纵梁集成到整车模型,碰撞初速度不变,优化后B柱下端加速度传感器滤波后曲线与原车加速度曲线对比,如图14所示。

图14 优化前后加速度对比Fig.14 Acceleration Comparison Before and After Optimization

优化后的加速度峰值相对于原车降低了72.4m/s2。

在相同位置选取单元,计算相对位移并与碰撞后驾驶员左脚以及转向节处的侵入量对比,如图15~图16所示。从图中可以看出优化后驾驶员左脚处侵入量最大为39.9mm,降低了21.1mm;转向节处的侵入量最大为129.2mm,降低了25.8mm并且小于目标侵入量150mm,达到了预期侵入量目标,对保护驾驶员的安全具有重要意义。

图15 左脚处侵入量对比Fig.15 Comparison of the Amount of Invasion at the Left Foot

图16 转向节处侵入量对比Fig.16 Comparison of the Amount of Invasion at the Steering Knuckle

5 结论

(1)提出采用侵入量的设计目标并结合限度分析的方法,得到地板纵梁前端和地板纵梁的目标弯曲力矩。

(2)利用加强帽形薄壁梁的最大弯曲力矩理论公式,选择满足目标弯曲力矩要求的地板纵梁前端和地板纵梁结构尺寸、厚度和材料等参数。

(3)在整车65km/h正面100%刚性墙碰撞工况中,获得的优化结构相对于原始车型可使加速度峰值降低72.4m/s2,左脚处侵入量降低21.1mm,转向节处侵入量降低25.8mm,达到了将最大侵入量控制在150mm以内的目标。