某桥梁病害处治及预防性养护与效果分析

2023-12-25王路文

王路文

(山东沂蒙交通发展集团有限公司,山东 临沂 276000)

0 引言

我国公路桥梁建设事业迅猛发展的同时,公路桥梁的病害处治和养护管理任务越来越繁重。特别是20世纪80年代前修建的公路桥梁,由于受当时经济、技术条件的限制,荷载等级均在汽车-20级以下。随着我国经济的持续快速发展,重载交通迅猛增加,尤其是随着设计寿命的临近,一些桥梁使用的技术性能迅速下降,难以满足实际交通需求,亟需采取措施进行加固和改造。同时,也需要进一步加强公路桥梁的养护管理工作。

1 工程概况

某大桥所在道路为一级公路,设计速度80km/h。桥梁中心桩号K601+956,桥梁全长732.5m,桥面宽度:净15m+2×0.5m(防撞护栏道),上部结构采用(24×30)m预制小箱梁,下部桩柱接盖梁,桥梁与路线正交。桥梁整体布置图见图1。该桥原设计荷载公路—Ⅰ级,地震动加速度0.20g,地震基本烈度为Ⅷ度,该桥技术状况评定等级为三类。本次预防养护的目的是在不改变桥梁原设计的各项指标的基础上开展工作,确保公路等级、设计速度、路基宽度、路面宽度、桥面宽度、桥面净宽、桥梁设计车辆荷载、桥梁设计洪水频率等符合相关规定。

图1 桥梁整体布置图

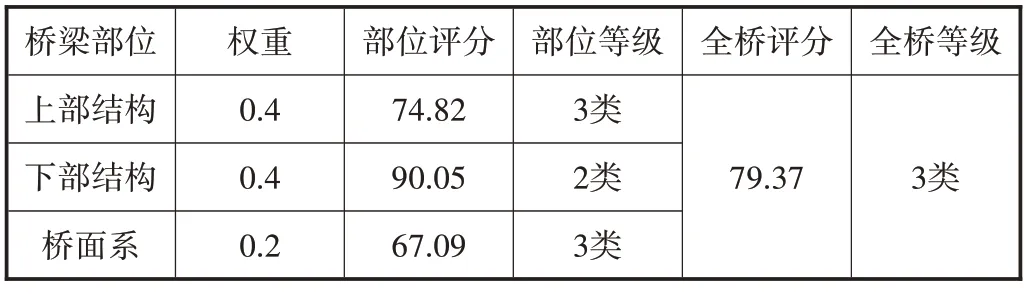

桥梁技术状况评定主要依据《公路桥梁技术状况评定标准》(JTG/T H21-2011)规定的方法进行评定。该桥按分层综合评定法评定(见表1所示),全桥技术状况评分为79.37 分,桥梁技术状况等级为3类。

表1 桥梁技术状况评分表

2 大桥病害原因分析及处治

2.1 存在的主要病害

桥梁存在的主要病害实景照片见图2~图11所示。

图2 桥面铺装车辙拥包

图3 伸缩缝橡胶止水带破损

图4 护栏破损露筋

图5 排水管缺失

图6 箱梁腹板纵向裂缝

图7 箱梁混凝土破损露筋

图8 湿接缝蜂窝不密实

图9 橡胶支座老化开裂

图10 盖梁斜向裂缝

图11 挡块挤死破损

(1)桥面铺装存在24处车辙拥包,1处破损,1道纵向裂缝,1处沉陷;伸缩缝存在7处止水带破损,7处锚固区开裂,存在1处锚固区空洞、露筋;护栏存在1处混凝土破损、露筋,1处剥落、剐蹭;泄水孔存在多处堵塞。

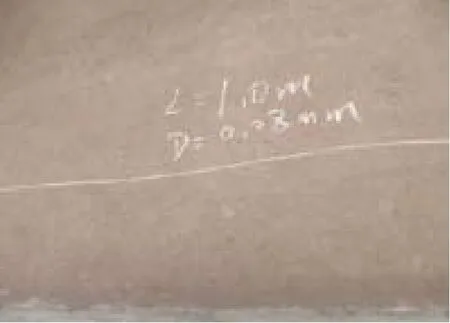

(2)主梁存在23道横向裂缝,10道纵向裂缝,存在38处破损、漏筋,2处空洞,1处麻面,存在多处锈胀、蜂窝、露筋;湿接缝存在16处破损、漏筋,多处空洞、露筋,存在多道纵向裂缝,渗水泛白;支座存在22个轻微外鼓,54个老化开裂。

(3)盖梁存在多道斜裂缝,6道竖向裂缝;挡块存在4处破损、卡死,多处破损、露筋,13处蜂窝、露筋;立柱存在多处麻面;桥台存在多处混凝土破损。

2.2 病害产生原因分析

(1)伸缩缝:伸缩装置主要病害表现为锚固区混凝土开裂、破损、橡胶条破损、脱落、杂物堵塞等。病害原因:由于温度应力、收缩徐变以及行车道处重型车辆荷载的综合作用导致锚固区开裂、破损;由于重车碾压、雨水侵蚀、橡胶老化引起橡胶条破损、脱落;由于日常养护中忽略对伸缩缝内杂物的清洁导致堵塞。

(2)铺装层车辙:重载车辆长期碾压作用导致。

(3)铺装层破损:表面集料松散离析现象经超重荷载反复作用之后,致使桥面铺装产生推移、开裂、松散,甚至坑槽等病害[1]。

(4)混凝土破损:由于施工时碰撞所致,或运营期间板缝混凝土受力挤压导致;由于混凝土裹力不足在长期车辆重复作用下产生剥落,然后与空气中化学物质作用,由此很容易导致梁片的大面积剥落进而造成钢筋锈蚀与梁底剥落的恶性循环。

(5)露筋、锈胀、麻面:施工质量不好,如浇注时钢筋保护层垫块位移,钢筋紧贴模板,因保护层太薄,空气中氯离子入浸而引起的钢筋锈蚀与混凝土剥落;由于混凝土裹力不足在长期车辆重复作用下产生剥落,然后与空气中化学物质作用,由此很容易导致梁片的大面积剥落进而造成钢筋锈蚀与梁底剥落的恶性循环;车辆刮伤或者外力撞击造成混凝土剥落、露筋。

(6)主梁裂缝:产生于主梁预制施工期间,产生原因与混凝土配合比、施工时的养护及温度变化等因素有关,也可能后期运营期间车辆荷载作用导致裂缝有所发展;由于板底保护层较薄,雨水的下渗导致箍筋的锈胀,反应到混凝土表面沿箍筋出现横缝、可能是受力引起的正弯矩裂缝[2]。

(7)横隔板裂缝:横隔板竖向裂缝可能是由于行车荷载、温度作用等多种原因产生了较大的横桥向拉应力所导致。

(8)桥墩环向裂缝,混凝土破损、露筋:由混凝土收缩引起;或由水蚀引起墩柱钢筋锈蚀、混凝土胀裂、露筋。

2.3 病害处治措施

该桥整体状况一般,应对现存病害及时处治,延长桥梁的使用寿命。具体病害处治措施如下:

(1)根据现场调查情况,该桥修建于2012 年,时间久远,车流量过大,桥面铺装龟裂、坑槽严重,针对铺装层破损,修补按照“圆洞方补,斜洞正补”的原则,将原铺装层凿除,铣刨旧桥面并重新铺设防水层和沥青混凝土面层。

(2)针对施工缺陷如蜂窝、麻面、破损、空洞及露筋等病害,建议先对外露钢筋进行除锈,涂阻锈剂,使用高性能聚合物砂浆修补破损混凝土,使用薄层型聚合物砂浆进行薄层修复;当钢筋保护层不足时,对护栏内侧、主梁底板及桥面湿接缝底面、边梁腹板用水泥基渗透结晶型材料配制成的浆液涂刷构件混凝土表面,进行耐久性防护。

(3)针对裂缝,建议对宽度≥0.15mm的裂缝注入环氧封缝胶后用环氧胶泥封闭,宽度<0.15mm的裂缝用环氧胶泥直接封闭,封闭后加强观察查看其是否继续发展。在对裂缝进行环氧树脂灌浆封缝时,首先要对混凝土裂缝的基层进行处理,去除浮尘和油污,并沿缝用丙酮进行擦洗;再用环氧树脂进行压力灌浆;最后用玻璃刀将环氧树脂进行封闭。针对伸缩缝堵塞病害,应对堵塞伸缩缝进行清理,清理后若发现橡皮条破损或老化应对橡皮条进行更换。更换伸缩缝橡胶止水条,对桥面伸缩缝或裂缝破损处封闭严密[3]。

(4)针对挡块的抵死开裂现象,考虑重新切割、制作挡块。

(5)对老化支座进行更换。

3 预防性养护方案及实施效果

3.1 预防性养护方案

对于预防养护类的桥梁维修加固养护工程,由桥梁管养单位根据桥梁检查情况,提出项目建议,由上级主管部门审批后,列入工程计划。对于列入桥梁预防养护计划的桥梁在开展养护前,应在桥梁定期检查的基础上,对桥梁病害进行全面检查。桥梁预防养护实施环节应按《公路工程养护工程管理办法》、《公路养护工程质量检验评定标准》有关规定执行。建议按照《公路桥涵养护规范》(JTG5120-2021)要求进行中修,使桥梁结构在其全寿命周期内能够得到更充分地利用,获得更好的经济和社会效益[4]。事实证明,桥梁的功能性恢复和耐久性防护处理对提升桥梁的使用寿命是合理和必要的。桥梁预防养护适用于技术评定为一类、二类和三类时的非结构病害的桥梁。本次预防养护解决三大问题:解决桥梁的现有病害;采用先进的技术措施和新型材料,预防新的常见病害重复产生;提高桥梁的耐久性,延长使用寿命,同时兼顾美观。

(1)箱梁:先采用高压水射流进行清理,然后进行裂缝修复,钢筋除锈,对蜂窝、麻面或掉块部位使用高性能聚合物砂浆进行缺陷修补,最后使用薄层型聚合物砂浆进行薄层修复;对边梁外侧腹板泄水管渗水白化处先采用高压水射流进行清理,再喷涂水泥基渗透结晶防护涂层。

(2)支座系统:全桥部分支座存在不同程度的剪切变形开裂、外鼓。由于支座使用年限较久,部分支座老化,对老化支座进行更换。

(3)下部结构:对墩台、桥台台帽及盖梁、挡块破损处,先采用高压水射流进行清理,然后对钢筋除锈,对蜂窝、麻面或掉块部位使用高性能聚合物砂浆进行缺陷修补,最后使用薄层型聚合物砂浆进行薄层修复,对抵死的挡块进行拆除重做。对非连续端盖梁先采用高压水射流进行清理,再喷涂水泥基渗透结晶防护涂层。

(4)桥面系:查阅该桥竣工图纸,原桥面铺装为:3cm细粒式沥青混凝土+4cm中粒式沥青混凝土+8cm厚C50防水混凝土整体化层。本次考虑铣刨现有破损的沥青混凝土面层,混凝土铺装修补后将面层清扫干净,不得残留任何杂物,清扫后铺FTR-3 防水层,然后面层采用3cm AC-10C 细粒式改性沥青混凝土+4cm AC-13C细粒式改性沥青混凝土。

(5)护栏:对护栏先采用高压水射流进行清理,然后对钢筋除锈,对蜂窝、麻面或掉块部位使用高性能聚合物砂浆进行缺陷修补,对全桥护栏内表面涂刷水泥基渗透结晶防护涂料。

(6)伸缩缝:人工使用工具将缝内的泥沙等堵塞物清理出来,从一端开始采用高压空气吹净缝内剩余杂物并将伸缩缝两侧清理干净,使用工具将破损橡胶条剔除,橡胶条拆除后再次采用高压空气吹净伸缩缝内杂物;清理橡胶条槽内的杂物,确保新橡胶条表面无损伤、平整美观;对锚固区使用高压水射流进行基面处理,对开裂处使用低粘度环氧灌缝胶进行修补。

(7)全桥排水系统:全桥排水管破损,拆除原桥梁破损的排水管重新更换安装排水设施,更换破损漏水的箱梁翼板泄水管,保证桥面雨水能顺利通过排水管排到地面。

3.2 预防养护措施效果

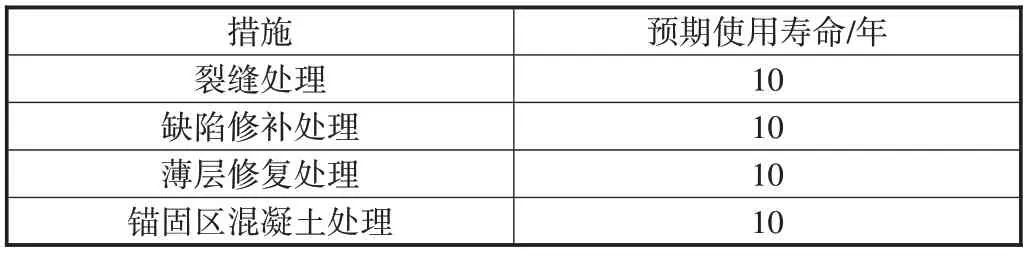

预防性养护方案实施完成后,恢复了桥梁的整体运营能力,消除了桥梁病害带来的各类隐患,延长了桥梁的使用寿命,为经济发展和群众出行带来极大便利。同时该项目施工时间短,施工工艺简便,对沿线环境无破坏;为避免对周边的居住区产生干扰,不仅对施工车辆安装有效消音器,还合理安排施工时间,减少了噪音污染。本次维护的预期使用寿命情况见表2所示。

表2 预防养护措施预期使用寿命

4 结束语

本文针对各构件的重要性和损坏程度进行了分析,对各构件的病害情况做出相应的处治。同时,对桥梁开展功能性恢复和耐久性防护处理十分必要。只有采取合适的防护处理措施,优化施工工艺,严格地按规范标准要求进行施工,桥梁的防护处理才能体现显著的效果,才能满足设计和相关标准要求。本文主要从桥梁的各构件全方位地进行预防养护设计,包括主体:主梁、墩台盖梁、桥台台帽、支座系统、湿接缝等;附属:桥面铺装、防撞墙、伸缩缝、排水系统等。通过对桥梁的病害处治和预防养护,可提升桥梁的使用寿命,从而使桥梁的稳定性、耐久性得到明显提升。