AC-13C改性沥青混凝土路面施工质量控制

2023-12-25黄玮凤

黄玮凤

(福建恒冠建设有限公司,福建 漳州 363000)

0 引言

随着城镇化进程的不断推进,人民生活水平得到显著提高,对道路行车舒适性要求越来越高,常规的水泥混凝土路面已经不适用于当前市政道路的面层结构。沥青混凝土路面具有噪音低、施工速度快、表面平整耐磨、养护简便和行车舒适等优点,被广泛应用到实际工程中。本文结合金峰北路(北环城路至漳华路)道路提升工程实例,对AC-13C改性沥青混凝土路面施工质量控制方法及效果进行分析。

1 工程概况

金峰北路(北环城路至漳华路)道路提升工程位于漳州市金峰经济开发区,道路等级为城市次干路,起点于北环城路,终点于漳华路,设计时速为40km/h,总长度约2758.76m,道路红线宽度为30m。本次改造主要对路面进行拓宽,对涉及到的相应管线进行迁移,拓宽路面结构设计如下:土基夯实至设计压实度,垫层铺设15cm厚的级配碎石,基层铺设25cm厚的水泥稳定碎石,水泥含量为5%,封层为1cm厚乳化沥青稀浆,下面层为6cm厚的AC-20C 沥青混凝土,上面层为4cm 厚的AC-13C 沥青混凝土。

2 AC-13C沥青路面施工质量控制

2.1 完善施工质量控制体系

沥青混凝土的施工工艺相对比较复杂,对施工操作人员的专业素养要求较高,为了更好地控制沥青路面的施工质量,成立以项目经理为主,以总工和施工管理人员为辅的沥青路面质量控制组织体系。该工程AC-13C沥青路面的总质量目标为一次性合格,项目经理将沥青路面总质量目标逐一分解到每个管理人员身上,明确每个人的质量控制职责与权限,根据工程特点制定施工质量控制计划,对重要工序拟定相应质量控制点,并印发成质量管理手册分发到每个管理人员手中。根据PDCA的质量管理方法,全面全过程对AC-13C沥青路面的施工质量进行监督与管理,严格控制原材料的进场质量,优化AC-13C沥青混合料配合比设计,加强各道工序施工质量的控制,提前对常见的质量通病进行预判,并针对性地制定相应的预防措施。根据工程实际情况编制沥青混凝土路面施工方案,对沥青路面的质量控制措施进行细化和明确,要求施工员和质检员全程检查沥青混凝土的施工,一旦发现施工质量隐患,立即要求施工班组及时整改,从而将沥青路面的质量隐患提前处理妥当,确保AC-13C沥青路面施工质量处于可控状态。

2.2 加强原材料质量控制

2.2.1 改性沥青的质量控制

在70#石油沥青掺入改性剂后发生相应反应形成改性沥青,型号为SBS(I-D)。根据试验规程对改性沥青的相关指标进行检测,检测结果如下:延度(5cm/min,15℃)为30cm,弹性恢复(25℃)为92%,运动粘度135℃为2.5Pa·s,针入度(100g,5s,25℃)为54(0.1mm),薄膜加热试验(163℃,75min)质量变化为0.05,软化点(环球法5℃)为83℃,改性沥青的所有检测指标均符合规范要求[1]。

2.2.2 粗集料的质量控制

根据当地石料资源情况和项目的特点,沥青混合料的粗集料选用玄武岩碎石,粒径范围为0~15mm,根据级配情况分为3档[2],其中A号料粒径为3~5mm,B号料粒径为5~10mm,C号料的粒径为10~15mm,碎石的检测结果如下:洛杉矶磨耗损失为17.9%,毛体积相对密度为2.744g·cm-3,吸水率为0.84%,对沥青的粘附性为5,石料压碎值为14.8%,针片状颗粒含量为10.1%,碎石的检测结果均符合规范要求[3]。

2.2.3 细集料的质量控制

AC-13C沥青混合料对细集料的要求为洁净和干燥,因此,细集料选用与粗集料同一矿脉的玄武岩人工砂,D号料粒径为0~3mm。人工砂的检测结果如下:含泥量为0.5%,砂当量为66%,细度模数为2.7,石粉含量为1.6%,亚甲蓝为0.3,人工砂的检测结果均符合规范要求。

2.2.4 石灰矿粉的质量控制

该工程选用石灰矿粉作为沥青混合料的填料,外观要求无团粒结块,石灰矿粉的检测结果如下:塑性指数为3.3,密度为2.728g·cm-3,亲水系数为0.75,粒度<0.075mm的占比为92.4%,粒度<0.15mm 的占比为98.9%,粒度<0.6mm的占比为100%,石灰矿粉的检测结果均符合技术标准要求。

2.2.5 原材料质量控制的人力保障

为了保证AC-13C沥青混合料的生产质量,项目部安排1名专业质检员驻扎在沥青混合料拌合站。原材料进场时经质检员验收合格方可投入使用,粗、细集料按照规定搭设防护棚,避免其含水量过高,严把原材料的质量关,从而确保沥青混合料的质量符合设计要求。

2.3 优化沥青混合料配合比设计

2.3.1 配合比设计确定

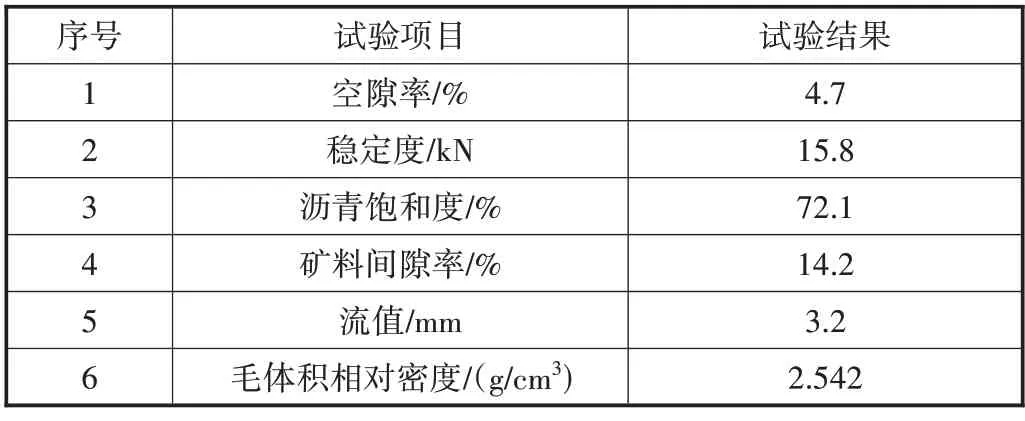

该工程AC-13C沥青混凝土的配合比设计思路为密实型和中值线[4],通过数值模拟和室内实验获得相关数据,综合分析与优化后的配合比设计为A号料∶B号料∶C号料∶D号料∶石灰矿粉=12∶25∶28 ∶31 ∶4,该配合比经监理工程师审查符合相关规范和标准的要求。根据油石比的确定方法取值5个不同油石比分别进行马歇尔试验[5],根据试验结果确定最佳油石比为5.1%,马歇尔试验结果如表1所示,试验结果均满足规范要求。

表1 AC-13C沥青混凝土马歇尔试验结果(油石比为5.1%)

2.3.2 路用性能验证

为了更好地验证沥青混合料配合比的合理性,按照规范要求进行路用性能验证,试验结果如下:冻融劈裂强度比为91.1%,残留稳定度为94.9%,抗车辙试验所得动稳定度为4673次/mm,谢伦堡析漏试验结果为0.05%,渗水性试验结果为4.1mL/min,肯塔堡飞散试验结果为2.3%,所有指标均符合规范要求。试验证明,采用该配合比设计的AC-13C沥青混凝土具有高温稳定性和水稳定性能良好等特点。

2.4 加强沥青混凝土拌制与摊铺质量控制

AC-13C沥青混凝土拌制时应严格按照配合比设计进行配料,由于前期安排质检员驻点并检查矿料、沥青和填料等质量情况,使沥青混凝土的原材料质量能够得到最大的保障。沥青混凝土在拌合站集中拌制,严格按照规范要求对相关温度值进行重点控制,沥青混凝土严格按照搅拌时间≥45s的要求进行强制搅拌,搅拌应均匀可靠,沥青混合料应无离析和结团等现象。采用自卸汽车来运输沥青混凝土,车厢内应事先清理干净,保证干燥,为了防止沥青混合料与车厢之间出现粘结现象,将防粘剂均匀地涂刷在车厢内部。在车侧顶部采用帆蓬布进行覆盖,从而起到防雨和保温等功能。根据规范要求合理地安排沥青混合料的装车顺序,避免出现粗集料离析现象。为了方便量测沥青混合料的温度,应在车厢底部设置温度量测孔。根据施工作业面、拌合站生产能力、运距和施工计划等情况合理地做好沥青混合料的供应计划,该工程自卸汽车的安排数量为6辆,使沥青混凝土能够及时供应。由于沥青混凝土对温度的要求相对较高,质检员应对抵达现场的沥青混凝土的温度进行量测,要求量测值≥145℃,如果温度低于该数值则应退回拌合站进行处理,并做好沥青混凝土退场记录[6]。该工程摊铺机数量为2台,根据作业面的宽度进行梯队作业,要求相邻两幅的轮迹重叠宽度为50~100mm。在摊铺机正式开始摊铺前应检查熨平板的位置和高度,根据摊铺的厚度调整熨平板进行自动找平,摊铺机的料斗应涂刷防粘剂。待摊铺机前面停靠的自卸汽车数量达到3辆时即可开始摊铺,开始摊铺温度应≥130℃,摊铺应缓慢和匀速,由试验段获得的松铺系数为1.15,安排施工员实时跟踪检查沥青路面的横坡和摊铺厚度,严格按照试验段的摊铺方法部署沥青混合料的施工,从而确保摊铺质量。

2.5 加强碾压质量控制

待沥青混合料摊铺达到一定长度即可开始碾压。该工程的碾压机均选用双钢轮压路机,型号为12T。沥青混凝土应严格按照试验段确定的碾压温度、工艺流程和碾压遍数等施工参数进行碾压。碾压之前应做好技术交底工作,提高管理人员的质量意识,加强沥青路面的碾压质量控制,严格按照初压、复压和终压等流程进行作业,除了复压采取振动碾压的方式,其余碾压阶段均采用静压方式,碾压遍数为2~3遍,初压时沥青混合料温度≥130℃,严格按照规范要求控制碾压速度,相邻两幅搭接碾压的轮迹为1/3的轮宽,确保工作面碾压充分与密实,使沥青路面的压实度能够满足设计要求[7]。在沥青路面碾压过程中,压路机不得在路面上随意进行调转车头、停车或者急刹车等行为,从而避免未碾压成型的路面在表层出现拥包现象。沥青路面碾压的工艺流程和相关施工参数应严格按照试验段确定的施工方案执行,沥青路面的压实度和平整度应符合设计要求,施工管理人员应加大沥青路面碾压质量的检查力度,确保沥青路面碾压密实可靠。沥青路面全部碾压完成后应封闭交通,在进出口位置设置禁止通行的警示牌和路障,从而防止车辆和行人进入路面造成破坏。

2.6 接缝处理

2.6.1 纵向接缝

该工程采用联合摊铺作业方法,2台摊铺机一前一后连续摊铺,为了给后续摊铺留设高程基准面,在已摊铺的沥青混合料预留10~20cm宽暂时不进行碾压作业,纵向接缝要求上下层错开距离为15cm以上,并要求重叠的摊铺层宽度为5~10cm,接缝形式为热接缝,采用跨接碾压方式对缝迹进行消除。

2.6.2 横向接缝

横线接缝处理难度相对较大,接缝形式为冷接缝,为了确保接缝位置沥青路面的平整度,对沥青层端部的平整度进行检查,检查工具为6m 直尺。平整度实测结果≥3mm的沥青层挖除,清理干净切面上杂物,喷洒粘层沥青,根据接缝位置沥青层所需铺设的厚度计算出实际松铺厚度,摊铺机熨平板预热20min,使得接缝处温度≥65℃,接着按照2m/min的速度进行摊铺。沥青中间的横向接缝采用横向碾压方法,钢轮压路机的大部分钢轮都压在原有路面上,接着缓慢地向新铺的路面进行移动,碾压遍数为5~6遍。路面两侧的横向接缝则采用纵向碾压方法,钢轮压路机的后轮与接缝的距离为3~6m,碾压方式为先振压后静压,碾压遍数均为2遍。

3 结束语

AC-13C沥青混凝土施工完成后采用取芯法对沥青上面层路面厚度进行检测,检测厚度为4.0~4.3cm,平均厚度为4.1cm,芯样均匀连续无离析现象,满足≥4cm设计要求;压实度为98.1%~101.1%,平均值为98.9%,满足≥98%的设计要求。平整度为0.47~0.56mm,平均值为0.52mm,满足≤0.8mm 的规范要求。渗水系数为58~84ml/min,平均值为75.5ml/min,满足<200ml/min的设计要求,所有技术指标均满足设计要求,取得良好施工质量控制效果。实践表明,在AC-13C沥青混凝土施工过程,采取上述措施,能够有效地控制与管理AC-13C沥青混凝土的施工质量,为类似项目积累了一定经验。