贵州某磷矿深孔爆破回采技术研究*

2023-12-25王东

王 东

(贵州开磷有限责任公司,贵州 开阳 550302)

0 引言

随着生产成本的上升及对安全环保的愈发重视,企业需要根据矿山实际技术经济条件,探索安全、高效、节能的开采方式,以最大化利用宝贵的矿产资源[1-3]。由于各个矿山的矿脉走向、覆岩性质、水文地质条件等存在差异,故采用的开采方法也会不同[4-6]。为此,在确定生产流程和开采方法之初,矿山应结合初步设计中的生产能力等资料初选采矿方法,再经过专家评定及科研机构的进一步研究,在技术经济指标可达预期的前提下,选择最优开采方案,以使企业获得相对理想的综合效益。

在矿产资源开发过程中,由于矿岩体的性质不同,采用钻爆法施工时所产生的效果也存在差异。采矿巷道的尺寸和几何形态取决于矿山中段生产能力及围岩的完整性,而装药量对巷道稳定性和矿石块度会产生直接影响,因此矿石采掘效率要与采矿流程相匹配[7-8]。如在矿山开采的爆破作业中,为了达到预期的爆破效果,需根据现场实际情况,确定合理的装药量和炮孔排距等参数,并应用微差爆破等方法以减少震动[9-11]。针对硬岩矿山的钻爆采矿,根据不同开采条件,对大直径深孔爆破落矿和中深孔爆破参数进行优化,通过现场实验和分析,确定合理的爆破参数[12-14]。

对于某些特殊矿体的开采,由于地应力的综合效应较显著,为保证矿体开采效果,龙卫国等[15-17]开展了炮孔形态研究,通过探究中深孔破坏规律并采取合理的护孔措施,获得了理想的矿石块度。罗俊峰等[18-20]基于贵州瓮福磷矿的矿脉形态,开展了爆破技术研究,并将其应用于地下开采和露天开采中,各项技术指标均达到了预期。瓮福磷矿在生产过程中产生了一定量的磷矿渣,而随着开采规模的增大,采空区数量也越来越多,为了处理固体废弃物和控制地压,实施了充填开采[21-23]。随着瓮福磷矿矿体开采条件的变化,为满足磷矿资源开采需求,本文分析了大塘矿中采区的矿岩条件,结合采矿结构参数等指标,开展了深孔爆破回采技术研究,旨在为后续的采矿提供依据。

1 工程概况

瓮福磷矿地处贵州省中部的瓮安县和福泉市境内,其所属的大塘矿一标段承担了大塘矿段中部E8+250-E10+100线、标高1 130~1 200 m矿体的开采工作,此区域内矿段沿走向约为26°~28°,除局部矿体产状向西北小幅倒转外,整体上呈倾向南东的形态。矿山地质资料显示,此区域内的矿体厚度变化不大,赋存情况较为简单,主体上形态较为规整。对于矿体中相对规整的白云岩夹层,为了消除废石对矿石品位的不利影响,在采矿过程中将白云岩夹层上下矿体划分为两层,分别采取相应的采矿方法开采。

随着开采的不断深入,结合当前瓮福磷矿的实际情况,需要重新确定采矿结构参数,在选用高效进口机械设备的基础上,根据产能要求适当加大采场阶段与分段高度,为提高井下作业效率和降低成本创造条件。在国内外类似矿体高效采矿技术研究中,均涉及了高效设备及钻爆技术的应用。结合选矿工艺对矿石质量的相关要求,需对大塘矿采矿方法进行优选。经过一系列技术经济对比分析,为了减少采切比和提高回采效率,最终确定采用VCR(大直径深孔阶段空场嗣后充填采矿)法开采。由于该矿段矿体较厚大,因此采场采用垂直走向方式布置。

2 矿房回采方案

对于采用钻爆法开采的矿山,影响采矿效率和采矿成本的因素较多,在矿体开采之前需要进行初步研判与分析。根据矿体厚度及产状条件确定采矿方法,结合矿体爆破条件及破岩效果,将落矿块度控制在合理范围内,以提高出矿效率和台班工作效率,降低大块率。根据大塘矿目前的采场与矿柱布置情况以及矿体与围岩的物理力学参数,针对局部围岩破碎的情况,采用先采第1矿房,间隔3个矿房后再采第4个矿房,即实行“隔三采一”的采矿工艺布置形式。

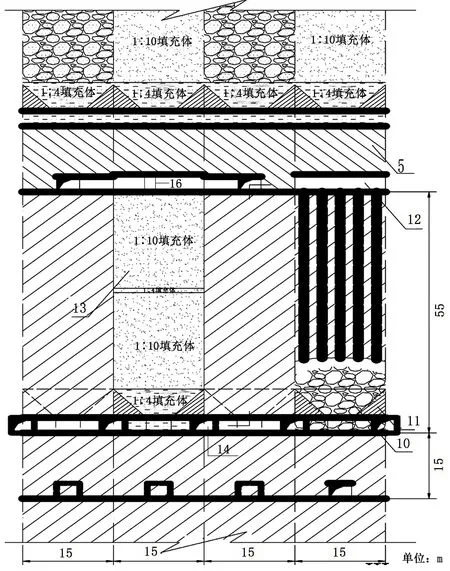

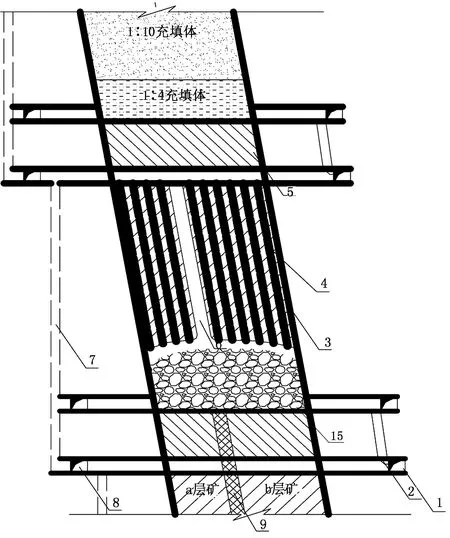

根据矿体竖直方向的埋深条件,同时结合矿山生产能力及矿石选别要求,有时需要单个或者多个中段联合作业,以满足日常生产对矿石的需求[24]。因此,大塘矿总体上采用下行式开采方式组织生产,开采方案中的采切工程布置剖面见图1,采切工程布置侧视图见图2,图中对应的工程名称见表1。采矿结构参数为:采场长度15 m;采场的宽度与矿体厚度相同,根据现场条件设为28~34 m;采矿中段高度55 m;为减小受矿过程中矿石对底部结构的冲击,采场堑沟高度设为15 m,呈上口宽15 m和下口宽为4 m的“喇叭口”形。

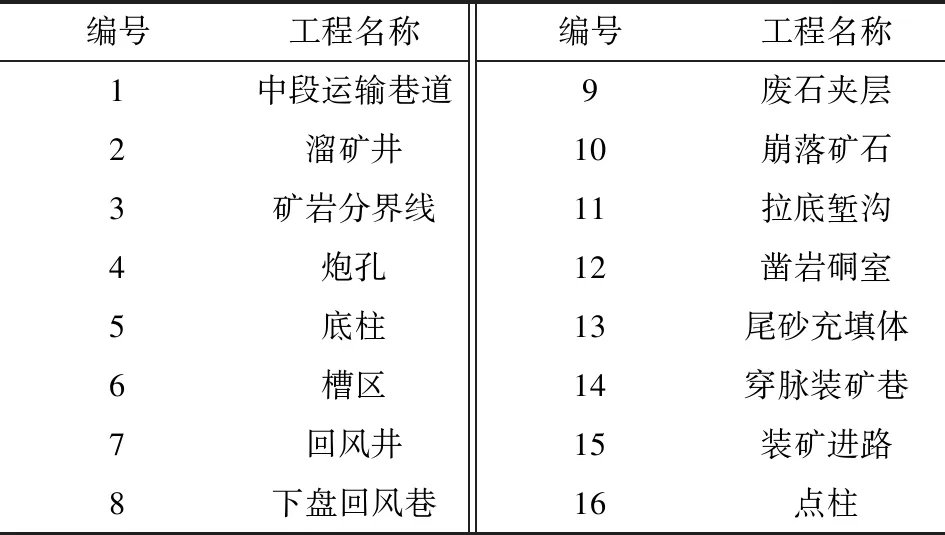

表1 VCR法采矿对应的工程名称

图1 采切工程布置剖面图

图2 采切工程布置侧视图

3 矿房回采工艺

3.1 矿体凿岩爆破方案

在采用钻爆法的矿体开采设计中,需要考虑矿岩体的完整性及可破性等性能指标[25],以选择相适应的钻孔设备。在钻孔爆破准备阶段,使用Simba364深孔凿岩台车凿岩,将设备安放于采场顶部的凿岩硐室后,向下钻进至拉底受矿硐室的顶板。由于采矿结构参数与岩体工程条件关系密切,依照前期爆破试验确定钻孔直径为140 mm,孔深控制在40 m左右,实际以穿过拉底受矿硐室的顶板为准,理论计算所得的台班效率为80 m。为了避免大块率超过限定值,在施工下向钻孔时要求钻孔偏斜率≤3%,正常的中间部位炮孔间距为2.35 m左右,底部排距控制在3.1 m左右。

在现场施工过程中,根据围岩条件采用光面爆破,以控制工程界限在设计范围内,当矿柱边帮影响深孔台车作业时可作适当调整,在采场边界、矿柱采场、矿柱边帮及拉槽部位需采用合理的凿岩爆破参数,以实现预定的技术目标。结合以往的爆破经验,炸药采用标准的粒状炸药。为了提高作业效率和保证爆破效果,在采矿过程中使用袋状炸药,以人工手动装药的方式进行填装、压实、封闭等作业。在实际应用中,人工装药具有下向孔装药效率较高及节省设备费的优点。在切割天井施工中,采用反井钻机自下而上的方式钻凿,在满足采矿工艺的同时使成井形态较为规整。

3.2 通风除尘与矿石运输

有效的通风是保障安全生产的必要条件,可以通过机械或自然通风的方式来实现对矿井环境的净化,为生产创造良好条件。在大塘矿采矿过程中,充分利用已有工程条件,考虑通风需求,建设必要的通风工程,采用机械通风和自然通风相结合的方式,借助主风流负压实现正常通风。采场通风时新鲜风流经1 130 m中段,流入1 145 m上盘沿脉巷后再由出矿进路联络道流入采场空区,工作面产生的污风上升,流经顶部的凿岩硐室、下盘回风巷,再从上部中段回风巷流入下盘回风井,最终排出地表。

采场分次爆破后矿石落入底部堑沟,具有一定块度分布的矿石堆积于底部结构的出矿进路,为了提高出矿效率和保障作业人员安全,使用斗容为4 m3的EST/ST1030电动铲运机出矿,设备在出矿进路进入采场装矿,然后铲运至上盘溜矿井卸矿,依次循环进行出矿作业。矿石卸入溜井后顺溜至1 130 m运输水平,再由运矿车运输至地表的原矿仓。在矿石运输过程中,综合考虑采矿进度和运输车辆调度,灵活调整采矿生产与运输流程,使各工序相互协调,合理统筹,以高效的矿石运输为采掘、加工及销售提供保障。

4 结语

在大塘矿深孔爆破采矿技术研究中,由于矿岩体力学性能的特殊性,局部矿岩体较为破碎,制订合理的安全与质量保证措施尤为重要。在采矿方案设计与实施过程中,建立健全了安全管理机制和安全保证体系,加强了安全事故的源头控制。因B4-B3矿层地质品位较低,为了确保采出矿石的质量,因此前期暂不爆破。

在凿岩爆破控制方面,深孔凿岩按照矿层的倾向和走向合理布置孔位,从而在满足深孔台车的施工要求将孔布置在脉内的同时,减少了废石的混入。爆破作业时记录每个孔的岩性变化情况,通过避开废石爆破而将贫化率控制在6%以内。在落矿后的铲运与运输环节,及时清除矿堆里夹杂的废石或大块以及掉落的锚杆和锚网等杂物。通过采取一系列保障措施,矿山在日常生产中实现了资源最大限度地回收与利用。