煤气化变换单元粗合成气与变换气换热器管束腐蚀失效分析*

2023-12-25朱兵兵谷伟伟杜延年杨琰嘉包振宇

陈 磊, 朱兵兵, 谷伟伟, 杜延年, 杨琰嘉, 包振宇

(1.中国石油化工股份有限公司安庆分公司,安徽 安庆 246002;2.中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

2022年国内某企业的煤气化装置进行停工大检修,在上一运行周期中变换单元的粗合成气与变换气换热器出现了多次腐蚀泄漏,为了不影响生产,现场进行了堵管处理。在停工检修期间,技术人员对泄漏失效的换热器管束进行了切割,开展专项失效分析,通过对失效管束的服役环境、历史检维修情况、腐蚀形貌、材质化学成分和垢样组成进行分析,查明了失效原因并提出腐蚀控制措施,以防止此类问题再次发生。

1 检测分析方法

收集并分析失效管束的服役环境和历史检维修情况等信息,明确管束的腐蚀环境和运行概况;采用体视显微镜对失效管束进行宏观观察,确定失效管束的腐蚀形貌;对失效管束的材质进行化学成分分析,判断材质是否合格;对失效管束内外壁的垢样组成进行分析,确定腐蚀产物的特性,最终确定失效原因,并提出预防措施。

2 检测分析结果

2.1 服役环境

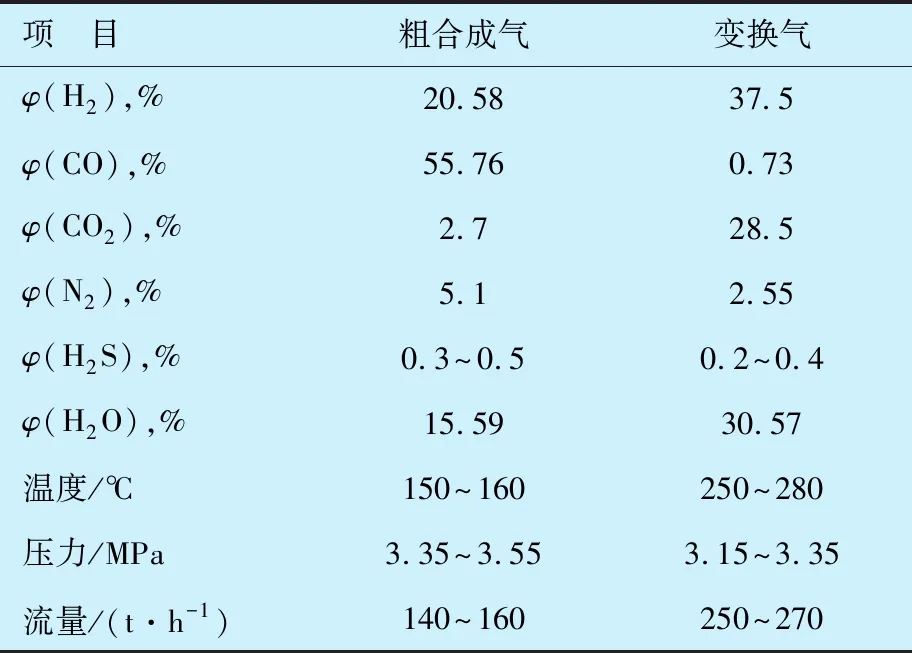

粗合成气与变换气换热器是为粗合成气进行升温的设备,其在煤气化变换单元中的相对位置如图1所示。该换热器的管程介质为粗合成气,进出口温度为160 ℃/261 ℃,操作压力为3.48 MPa;壳程介质为变换反应器的出口变换气,进出口温度为266 ℃/226 ℃,操作压力为3.7 MPa;管程介质粗合成气和壳程介质变换气的常规组成分析见表1,其中粗合成气以CO和H2为主,H2S体积分数在0.3%~0.5%,变换气以CO2和H2为主,H2S体积分数在0.2%~0.4%。

图1 换热器在工艺流程中的相对位置

表1 换热器管程和壳程介质组成分析

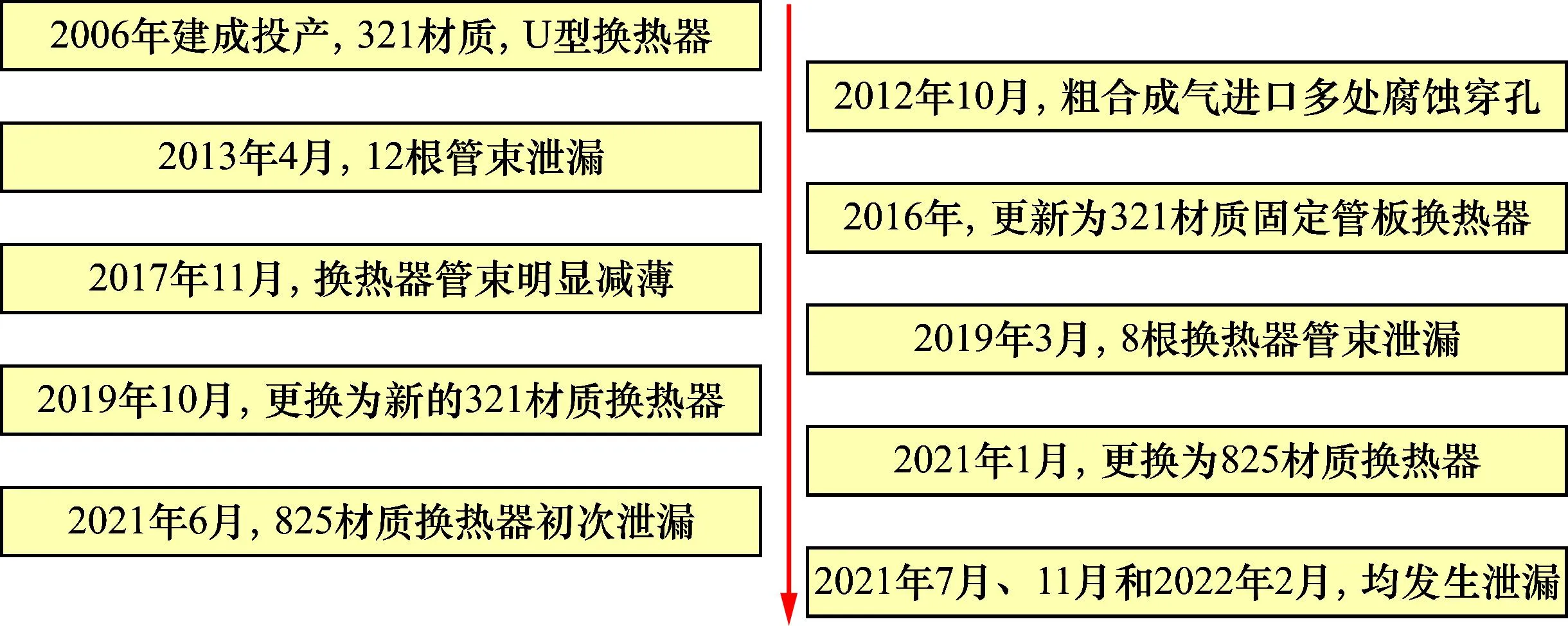

2.2 历史检维修情况

粗合成气与变换气换热器历年的检维修情况如图2所示。该装置于2006年投产,选用321材质的U型换热器,管程介质为变换气,进出口温度为231 ℃/210 ℃,操作压力3.04 MPa,壳程介质为粗合成气,进出口温度为160 ℃/210 ℃,操作压力3.7 MPa;2012年10月检修,发现粗合成气进口处多根管束腐蚀穿透,其他管束也存在不同程度的局部减薄,管束外壁附着有固体沉积物,经分析为粗合成气夹带的灰分;2013年4月检修,发现12根管束泄漏,现场进行堵管处理,累计堵管54根;2016年,经低水汽比工艺改造后,提高了变换气进出口温度,并更换为321材质固定管板换热器,管程介质与壳程介质进行互换,粗合成气走管程,进出口温度为160 ℃/261 ℃,操作压力3.48 MPa,变换气走壳程,进出口温度为 266 ℃/226 ℃,操作压力3.7 MPa;2017年11月检修,对换热器管束进行了涡流检测,发现存在明显的腐蚀减薄;2019年3月检修,发现管束有8处漏点;2019年10月检修材质换热器更新为321材质换热器;2021年1月,E2102换热器材质升级为825,2021年6月初次泄漏;2021年7月、11月、2022年 2月检修时均进行了堵管处理;2022年7月检修发现,管束进口300 mm处被坚硬的垢层堵塞,为减缓腐蚀,将管程的进出口进行了调换。

图2 换热器历年的检维修历史情况

2.3 腐蚀形貌

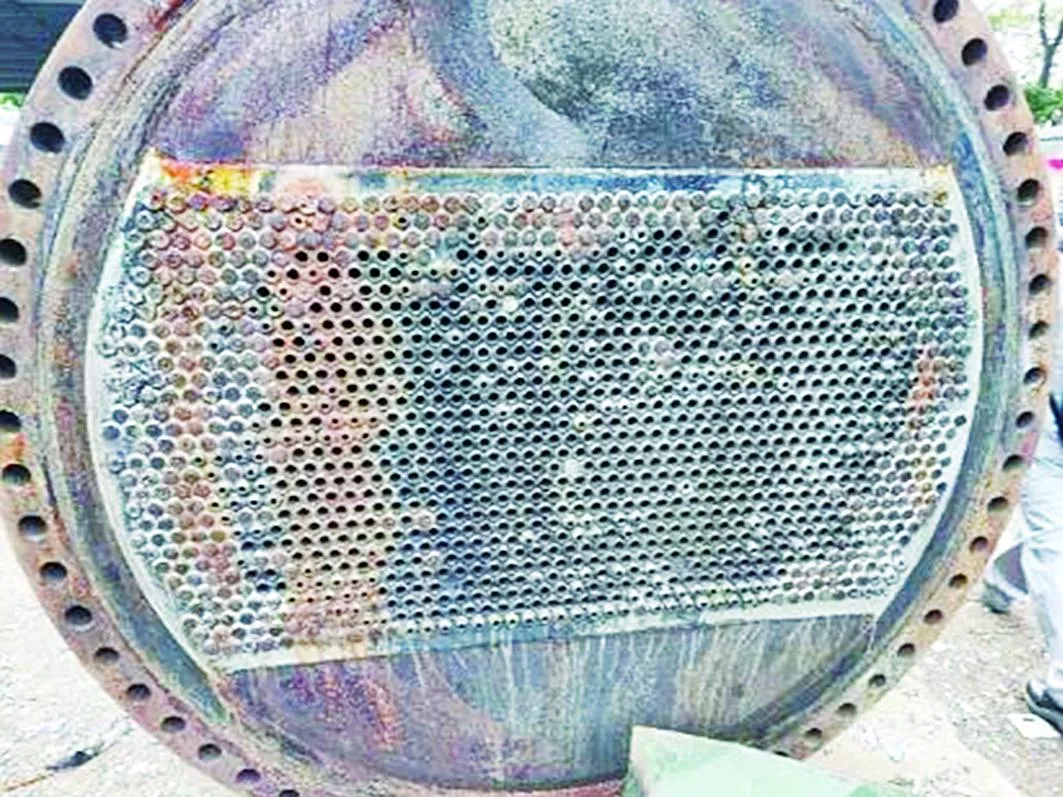

2.3.1 换热器整体腐蚀情况

现场勘查发现,825材质换热器管束的堵管数量约占1/4,换热器两侧管板未见明显腐蚀,管口处焊肉饱满;管箱为15CrMo材质,管箱内壁附着有较薄锈层,管程隔板整体腐蚀轻微;换热器壳程出口侧的换热管外壁无明显腐蚀,以往的换热器管程进口侧结垢较为严重,距离管口 300 mm 处堵塞严重,管束内壁均存在不同程度的局部腐蚀,具体形貌见图3至图7。

图3 换热器管板腐蚀形貌

图4 壳程出口侧的换热管外壁形貌

图6 管程隔板(15CrMo)内壁腐蚀形貌

图7 825管束内壁腐蚀形貌

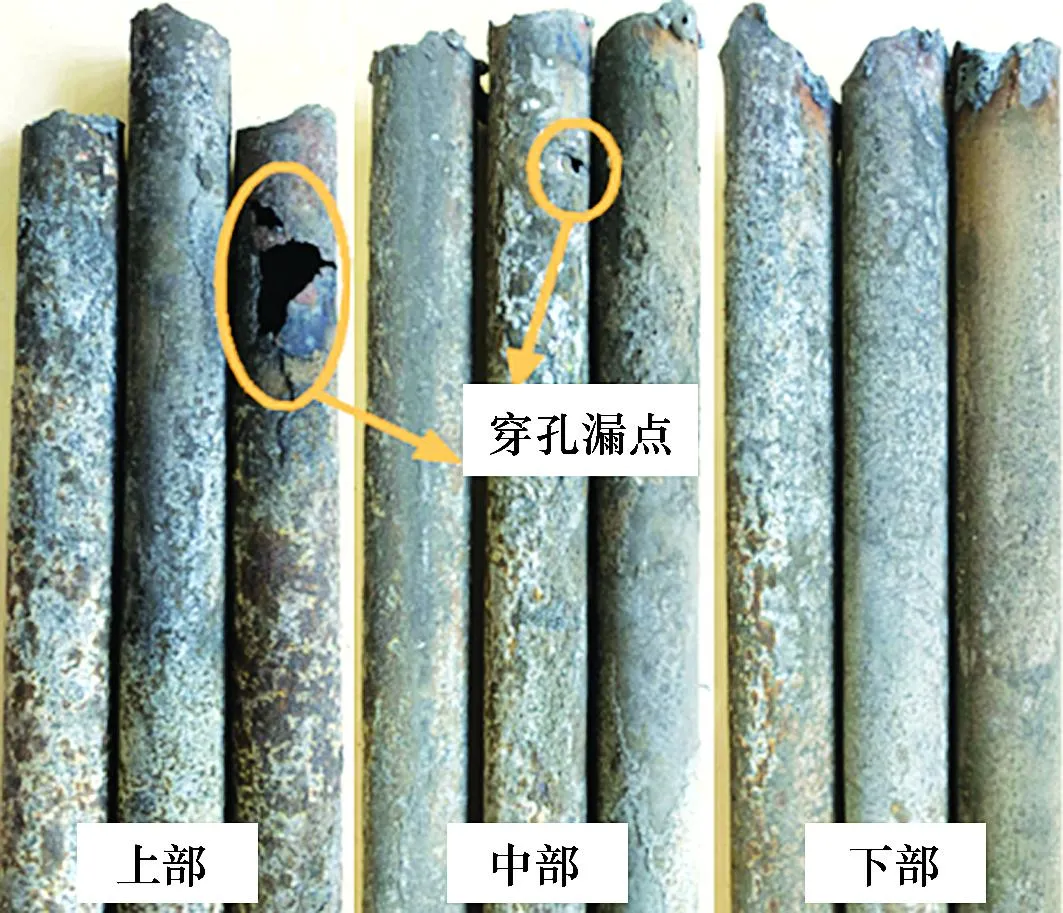

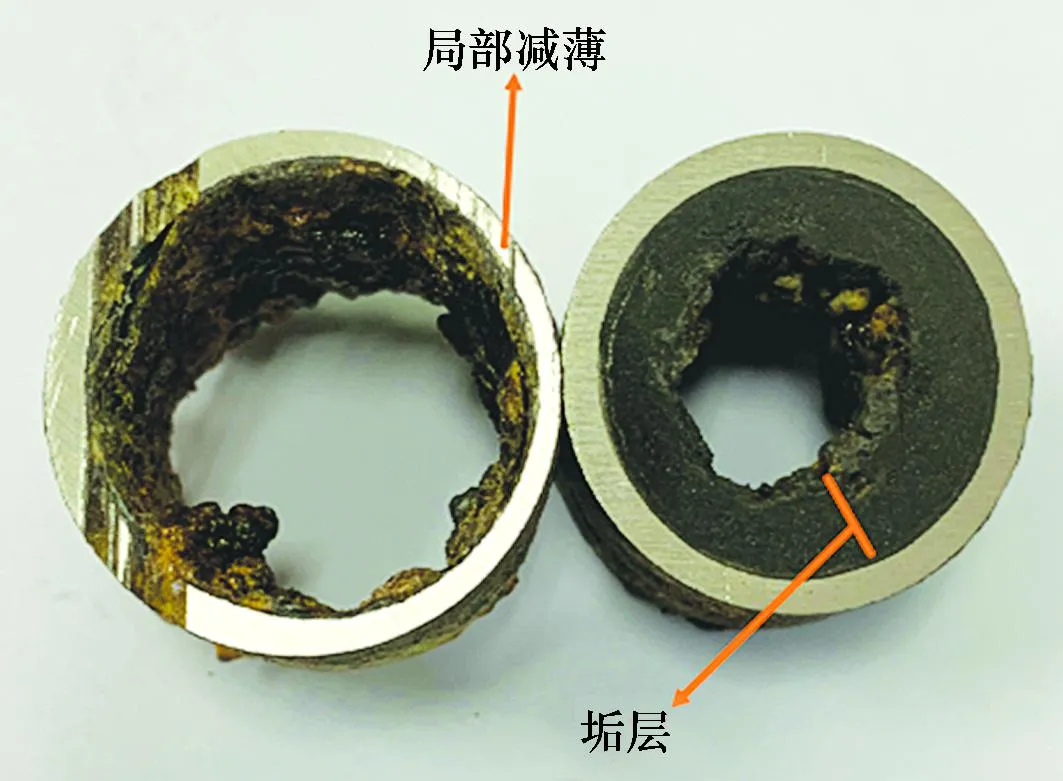

2.3.2 失效管束腐蚀形貌

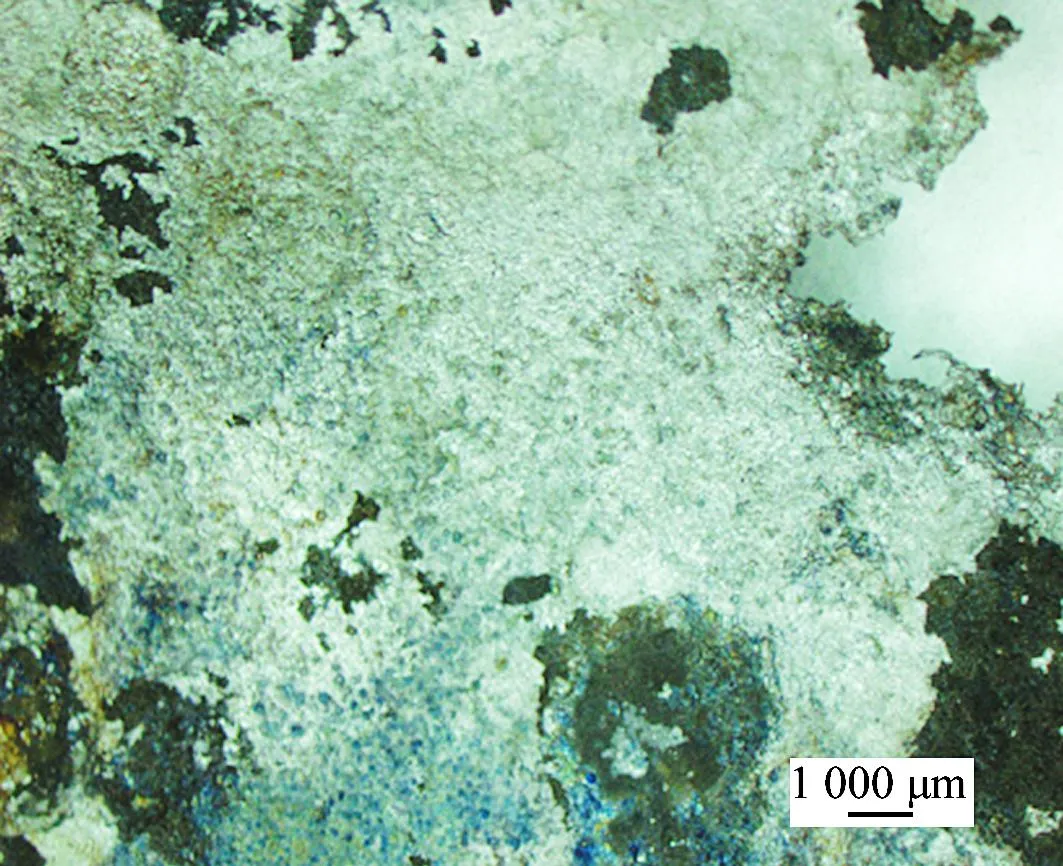

对泄漏失效的825材质换热器管束进行切割,切割部位如图8所示,取样位置接近管程进口,分别是上部、中部和下部,每个部位取3根管束。勘查发现该9根管束中只有两根出现了明显的穿孔,管束存在相对明显的局部减薄,管束壁厚在1.09~2.32 mm,管束内垢层厚度最大值为 6 mm。管束轴向剖开后,内壁附着有浅黄色的垢层,清洗过后发现管束内壁有密集的点蚀坑,且部分蚀坑外观呈蓝色,观察管束径向截面,发现腐蚀产物集中在管束内壁,详细腐蚀情况见图9至图13。

图8 换热器管束取样位置

图9 换热器管束宏观腐蚀形貌

图10 换热器管束局部减薄

图11 换热器管束内壁腐蚀宏观形貌

图12 换热器管束穿孔处内壁腐蚀形貌

图13 换热器管束径向截面腐蚀形貌

2.4 材质化学成分分析

针对换热器的3个取样部位,各抽取1根管束进行材质化学成分分析检测,分析标准为ASTM E2594-20 《Standard Test Method for Analysis of Nickel Alloys by Inductively Coupled Plasma Atomic Emission Spectrometry》和GB/T 20123—2006《钢铁 总碳硫含量的测定高频感应炉燃烧后红外吸收法》,分析数据见表2。采用合金分析仪对剩余的6根管束进行了材质化学组成定性分析,分析数据见表3。参照GB/T 15007—2017《耐蚀合金牌号》中规定的825材质化学成分含量,结果表明现场换热器管束材质各元素含量均在标准范围内,材质合格。

表2 换热器管束化学元素含量分析结果(红外吸收法)

表3 换热器管束化学元素含量分析结果(合金分析仪)

2.5 管束垢样组成分析

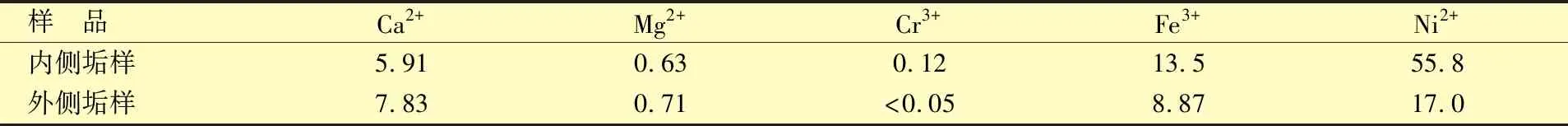

2.5.1 垢样水溶液分析

取1 g垢样,加入蒸馏水至100 mL,超声振荡溶解后进行过滤,对滤后水溶液分别进行了pH值、电导率、氨氮含量、阴离子和阳离子含量检测,数据见表4至表6。数据表明:换热器管束的内外侧均处于酸性腐蚀环境,且垢样中的氨氮和氯离子含量较高,管束外侧的腐蚀性介质含量相对高于内侧,垢样当中的金属离子含量,如Fe3+,Cr3+和Ni2+,均是内侧大于外侧,说明管束内壁的腐蚀程度要高于外侧。

表4 垢样水溶液中的pH值、电导率和氨氮含量分析

表5 垢样水溶液中的阴离子含量 mg/L

表6 垢样水溶液中的阳离子含量 mg/L

2.3.2 垢样能谱分析

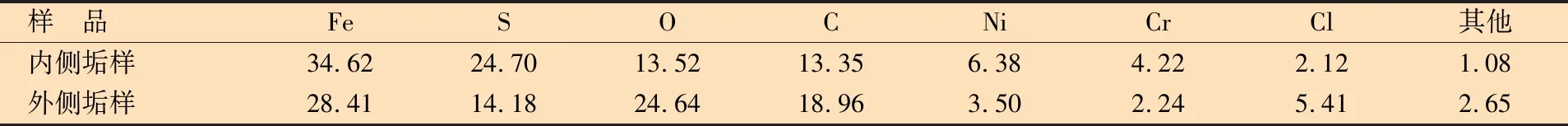

将换热器管束内外侧收集的垢样干燥处理后进行能谱分析,分析数据见表7,数据表明:垢样组分中以Fe,S,O和C为主,此外还含有一定的Cl,内侧垢样中的S含量要高于外侧,但外侧垢样中的Cl要高于内侧。

表7 垢样的能谱分析数据 w,%

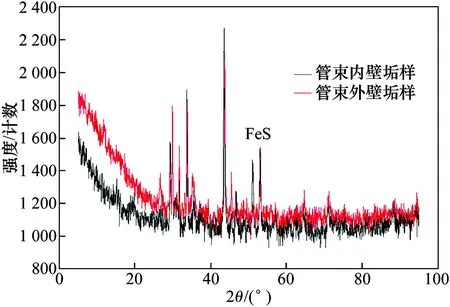

2.3.3 垢样XRD分析

将换热器管束内外侧收集的垢样干燥处理后进行X射线衍射分析,分析数据如图14所示,数据表明:换热器管束内外侧垢样的组成均以FeS为主。

图14 换热器管束内外侧垢样XRD图谱

3 失效成因

3.1 检验结果分析

(1)粗合成气与变换气换热器管束是825材质,管程介质为粗合成气,以CO和H2为主,H2S体积分数在0.3%~0.5%,进出口温度为160 ℃/261 ℃,操作压力3.48 MPa;壳程介质为变换气,以CO2和H2为主,H2S体积分数在0.2%~0.4%,进出口温度为266 ℃/226 ℃,操作压力3.7 MPa。

(2)换热器在服役过程中经过多次维修和更新,分别是321材质U型换热器、321材质固定管板换热器和825材质固定管板换热器,但管束的腐蚀泄漏问题依然严峻。

(3)825材质换热器的腐蚀部位集中在换热器管束,同时管束内垢层较厚,腐蚀穿孔部位集中在粗合成气进口管束附近,存在不同程度的局部减薄,且管束内壁腐蚀程度要远大于外壁。

(4)材质化学分析数据表明:各元素含量均在标准范围内,材质合格。

(5)垢样水溶性分析数据表明:换热器管束内外均处于酸性腐蚀环境,管束外的腐蚀性介质如Cl-和氨氮含量要大于管束内侧,然而管束内侧垢样的金属离子含量要大于管束外侧,说明管束内侧的腐蚀大于外侧。

(6)基于以上检测结果,推测粗合成气与变换气换热器管束腐蚀失效过程主要发生在管束内侧,腐蚀机理以垢下腐蚀、NH4Cl腐蚀和盐酸腐蚀为主,同时体系当中存在CN-,这对腐蚀失效的发生起到了一定的促进作用,需要说明的是换热器管束进口附近存在蒸发浓缩过程,形成高浓度盐酸溶液,进一步提高了腐蚀速率。

3.2 失效原因分析

4 腐蚀控制措施

825材质综合性能优异,但是耐氯离子腐蚀的性能存在上限,且材质升级成本相对较高,因此需要结合工艺防腐措施来延长装置运行周期。

(1)控制粗合成气中的氯元素和固体颗粒物含量,首先从源头控制,优化煤源,采用配煤工艺,控制煤中的氯含量;其次是中间脱除,换热器前再增加一级气液分离器,从而减少粗合成气的液滴夹带。

(2)通过定期分析换热器前的气液分离器外排液中的氯含量、监测换热器压力降和换热效率来综合判断换热器管束的结盐和结垢情况,并设置一台备用换热器,当发生换热器结垢严重时切出并进行清洗。

(3)换热器管程进口处的管束内衬长度不小于400 mm的钛管,但要注意端口的处理,防止缝隙腐蚀的发生。

5 结 语

通过对粗合成气与变换气换热器的管束进行失效分析,得出其腐蚀失效类型以垢下腐蚀、NH4Cl腐蚀和盐酸腐蚀为主,同时体系当中存在CN-,这对腐蚀失效的发生起到了一定的促进作用,换热器管束进口附近存在蒸发浓缩过程,形成高浓度的盐酸溶液,进一步提高了腐蚀速率。基于失效成因分析,提出从加强煤源质量控制、增加一级气液分离器、换热器切出清洗和管束内衬钛管等措施来确保装置长周期运行,从而防止此类事件的再次发生。