春光油田井筒和集输管线腐蚀影响因素分析研究

2023-12-25罗全民牛耀玉顾宇鹏吕应超

罗全民, 牛耀玉, 顾宇鹏, 吕应超, 庹 涛

(1.中国石油化工股份有限公司河南油田分公司新疆采油厂,新疆 奎屯 833200; 2.中石化中原石油工程设计有限公司,河南 郑州 450003)

春光油田于2012年投产,2014年就出现管线腐蚀穿孔现象,且穿孔次数逐年递增。目前采取的对策是打卡子或更换管线,2017年新疆采油厂热采区块因管线腐蚀穿孔而产生的维修费用高达330万元。春光油田所在区域地层产出液矿化度较高,水型为CaCl2型,pH值为6左右,且油井伴生气中含有CO2,介质的腐蚀性较强[1]。随着油田产出液中水含量的不断上升,井筒和集输管线腐蚀穿孔日趋严重,给油田作业管理区的安全生产和运行管理带来较大的压力及安全隐患。

1 产出液水质分析

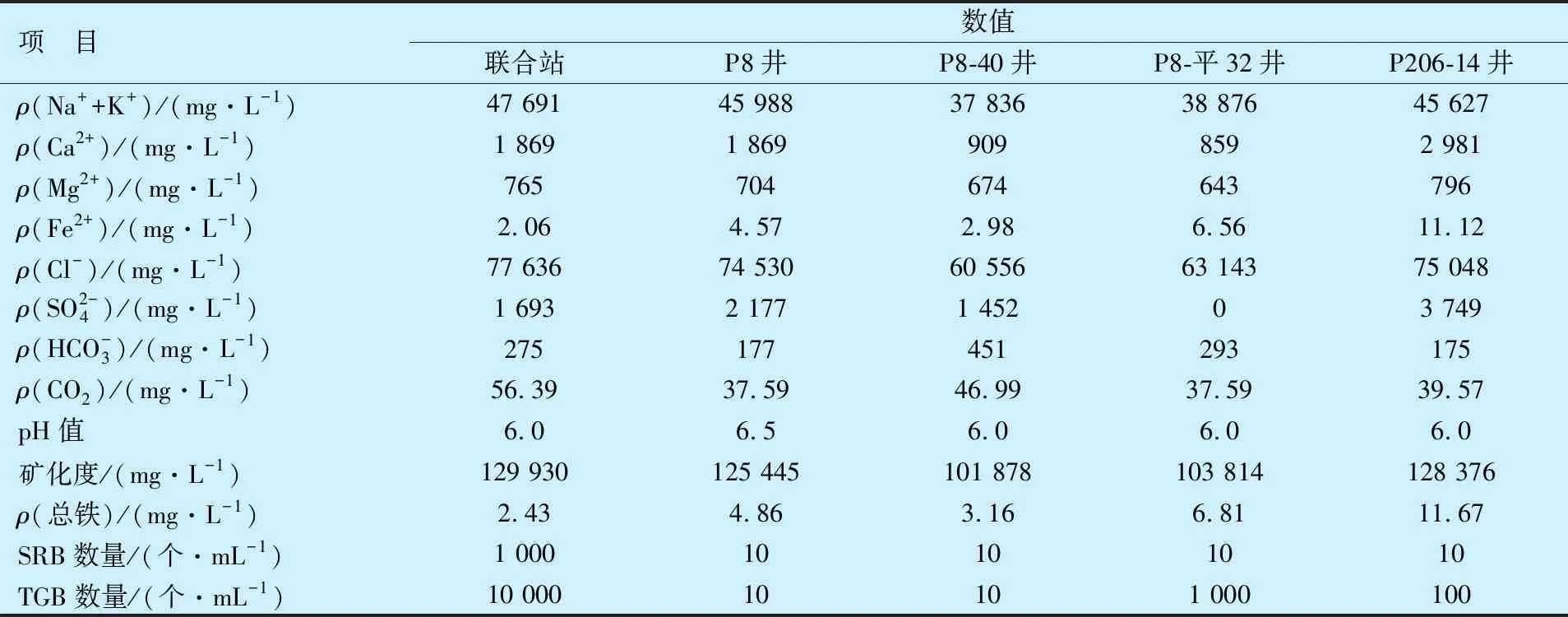

严格按照标准SY/T 5329—2022《碎屑岩油藏注水水质指标技术要求及分析方法》和SY/T 5523—2016《油田水分析方法》对产出液的水质进行分析,分析数据见表1。

表1 产出液的水质分析数据

2 腐蚀分析研究

2.1 高压动态腐蚀评价试验

根据井筒深度和集输管线内介质的温度、压力及CO2分压情况,模拟现场工况环境进行实验室动态腐蚀评价,以研究井筒和集输系统的腐蚀规律。

根据井筒不同深度(0 m,500 m和1 000 m)选取20 ℃,30 ℃和45 ℃三个温度条件;对应的系统总压力为1.0 MPa,5.0 MPa和10.0 MPa;试验仪器控制的压力精度为0.1 MPa。在介质中通入CO2,使介质中的CO2达到饱和状态,之后密封出气口,进行腐蚀评价试验;试片材质为N80钢;试验周期为72 h;转速为100 r/min。N80钢的化学成分见表2。

表2 N80钢的化学成分 w,%

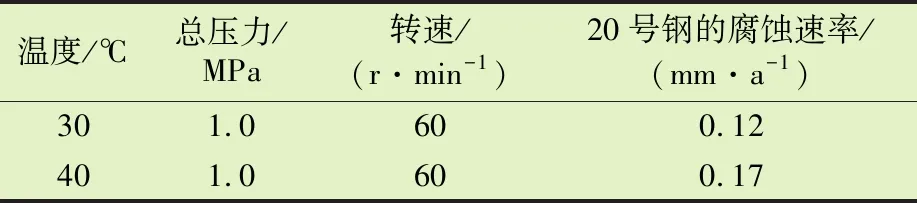

根据集输系统的总压力将试验压力设定为1.0 MPa,试验温度为30 ℃和40 ℃,在介质中通入CO2,使介质中的CO2达到饱和状态;试片材质为20号钢;试验周期为72 h;转速为60 r/min。20号钢的化学成分见表3。

表3 20号钢的化学成分 w,%

高压动态腐蚀评价试验装置见图1。

图1 高压动态腐蚀评价试验装置

2.2 动态腐蚀评价试验结果分析

动态腐蚀评价试验结果见表4和表5。数据显示,随着井筒深度的增加,系统的温度和压力相应增加,N80钢的腐蚀速率也会逐渐增大。集输系统产出液在计量站经加热炉加热后温度升高,腐蚀性增强,20号钢的腐蚀速率也会增大,随着介质输送温度的降低,20号钢的腐蚀速率也会有所减小。

表4 井筒腐蚀评价试验结果

表5 集输系统腐蚀评价试验结果

2.3 腐蚀影响因素分析

春光油田产出液中含有游离的CO2,产出液中溶解的CO2较多,CO2溶于水生成碳酸引起电化学腐蚀。CO2腐蚀的影响因素较多,依据现场工况环境,研究温度和流速等因素对CO2腐蚀的影响[2-4]。

2.3.1 温度对CO2腐蚀的影响

温度对CO2腐蚀的影响见图2。从图2可以看出,随着温度的升高,N80钢的腐蚀速率先逐渐增加,在80~90 ℃时出现峰值;之后随着温度的继续升高,其腐蚀速率反而降低。

图2 温度对CO2腐蚀的影响

采用扫描电镜对腐蚀试片表面进行观察,其腐蚀形貌见图3。从图3可以看出,40 ℃下试片表面附着的腐蚀产物较少,且较为松散;80 ℃下试片表面的腐蚀产物较多,呈颗粒状,腐蚀产物层中存在大量孔洞;140 ℃下试片表面的腐蚀产物比较致密。

图3 不同温度下的试片表面腐蚀形貌

分析认为,当温度低于60 ℃时,在试片表面形成少量松软且不致密的FeCO3膜,这种膜既容易生成也容易脱落,附着力较差,基本不具有保护性,因此N80钢的腐蚀速率随着温度的升高而增大。在80~100 ℃的中温区,腐蚀产物为FeCO3粗大结晶,易剥落产生坑蚀,此时N80钢的腐蚀速率达到最大值;当温度升到140 ℃时,在试片表面形成薄而致密的FeCO3保护膜,使N80钢的腐蚀速率明显降低。

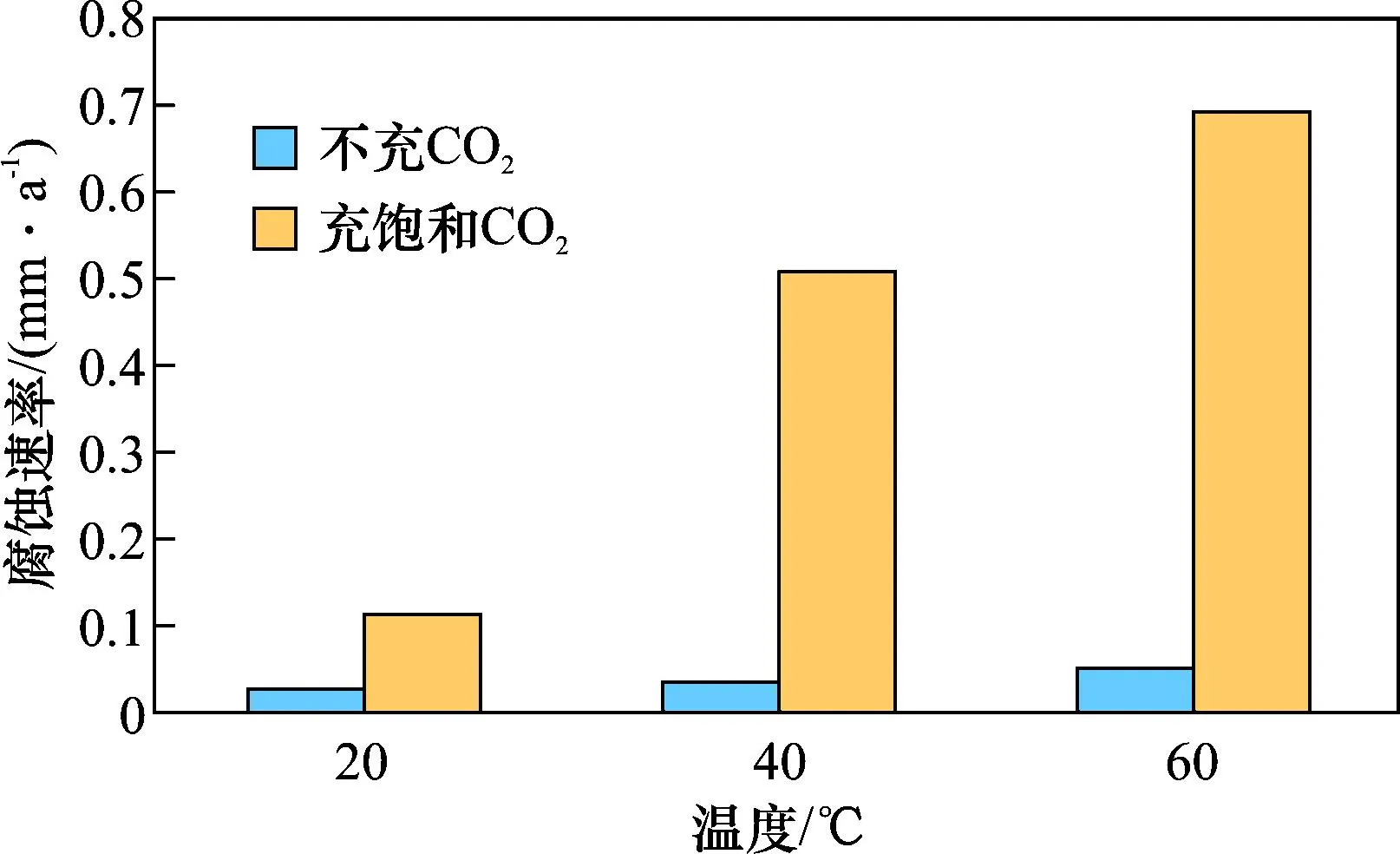

2.3.2 CO2对腐蚀的影响

CO2对腐蚀的影响见图4。从图4可以看出,在相同温度条件下,充饱和CO2时N80钢的腐蚀速率远高于不充CO2时N80钢的腐蚀速率。不充CO2条件下20~60 ℃时N80钢的腐蚀速率 小于0.100 mm/a,属于轻度腐蚀;充入饱和CO2后,除了20 ℃条件下N80钢的腐蚀程度属于中度腐蚀以外,其他条件下N80钢的腐蚀速率均大于 0.254 mm/a,属于严重腐蚀。由此可知,CO2对产出液的腐蚀性影响较大。

图4 CO2对腐蚀的影响

2.3.3 流速对CO2腐蚀的影响

采用高压釜进行腐蚀评价试验,通过调节搅拌轴的转速来控制介质流速,考察介质流速对CO2腐蚀的影响,研究N80钢在不同转速下的腐蚀速率的变化规律。设置试验条件为温度60 ℃,压力10 MPa,转速分别为100 r/min,200 r/min和300 r/min,试片材质N80钢,试验周期72 h,试验介质充CO2达到饱和,试验结果见图5。

图5 转速对二氧化碳腐蚀的影响

试验结果表明,随着转速的增加,N80钢的腐蚀速率也相应增大,由于介质流速与搅拌轴的转速成正比,当搅拌轴的转速提高时,介质流速增大,N80钢的腐蚀速率也会增大。介质快速流动时不仅可以促进腐蚀性介质向试片表面的输送,而且能够加速腐蚀产物脱离试片表面,使试片表面很难形成保护膜,再加上介质对试片表面的冲刷,N80钢很容易产生局部腐蚀,因此,流速的增加能使N80钢的腐蚀速率增大。

2.3.4 SRB对腐蚀的影响

联合站和油井产出液中均含有SRB,SRB是造成管线和设备腐蚀的又一个重要因素[5]。

试验前,培养基先经过1.4 kg/cm2蒸汽灭菌处理30min后冷却,再将已经过紫外线消毒处理 15 min 的硫酸亚铁铵加入其中,然后通氮除氧,当溶解氧质量浓度不大于60 μg/L时,可以进行腐蚀挂片试验。试验所用的瓶和塞均经紫外线消毒后备用。试验条件:产出液温度为 30 ℃,40 ℃和50 ℃,试验时间分别为14 d和 28 d。试验的主要目的在于考察产出液中引入SRB后对N80钢的腐蚀速率所产生的影响以及温度变化对SRB腐蚀的影响,试验结果见表6。

表6 SRB对腐蚀的影响

从表6试验结果可以看出,当温度为30~50 ℃ 时,SRB的存在促进N80钢腐蚀;当温度在 40 ℃ 时,最适合SRB的生长,N80钢腐蚀速率最高。SRB在管线或设备某处聚集后,现场介质可以为SRB的繁殖提供适宜的条件,使SRB迅速繁殖,从而对钢材造成严重的腐蚀。

3 结 论

(1)造成井筒和集输管线腐蚀的主要影响因素为CO2和SRB。二氧化碳腐蚀主要受温度和CO2分压等因素影响。

(2)沿井口往下油井内温度逐渐升高,CO2分压也会有相应的增加,因此,一般随着井筒深度的增加,其腐蚀速率呈现增大的趋势。在集输系统温度较高的部位,其腐蚀速率较大。

(3)SRB容易在管壁和设备等液体滞留位置聚集并迅速繁殖,引起垢下腐蚀,因此应当采取相应的细菌防治措施。